基于AB5型儲氫合金的儲氫系統設計與優化

*鄭欣 孔漢陽 初德勝 胡發平 吳朝玲 嚴義剛*

(1.云南電網有限責任公司 電力科學研究院 云南 650214 2.四川大學 新能源與低碳技術研究院 四川 610207 3.四川大學 材料科學與工程學院 四川 610065)

1.引言

氫能是公認最具發展潛力的清潔能源之一,發展氫能是我國實現2060年“碳中和”目標的重要手段。氫能產業可分為三個環節:制氫、儲氫及用氫,其中儲氫是連接氫能上下游的重要環節。現有儲氫技術可分為三種:高壓氣態儲氫、低溫液態儲氫及固態儲氫三個方向[1]。其中固態儲氫由于其高安全性、高體積儲氫密度等優勢,可用于固定式儲能及移動交通領域。

固態儲氫材料包括儲氫合金、鎂基儲氫材料及配位氫化物等[2-3]。目前能在室溫下可逆吸放氫的材料只有儲氫合金。但儲氫合金在實際應用過程中仍具備系統質量儲氫密度相對較低、導熱效率低等問題。系統儲氫密度方面,常見的儲氫合金體系,例如AB5型儲氫合金儲氫量約1.4%(質量百分比)[4],AB2型儲氫合金約1.8%(質量百分比)[5],而釩基BCC型儲氫合金可逆容量>2.0%(質量百分比)[6-7]。盡管近些年針對常見儲氫合金體系開展了相應的開發以提升其質量儲氫密度,但置于儲氫系統整體質量儲氫密度的提升仍然研究較少。針對儲氫系統開展系統優化設計,減少非吸氫材料在系統內的占比仍是需要解決的問題。而在導熱方面,儲氫合金吸放氫過程中的熱效應十分顯著,同時合金本身的導熱性能較差,從而導致熱量無法迅速導出,影響儲氫系統整體運行效率[8]。提升系統導熱效率可分為內置與外置換熱兩類。內置換熱增強一方面可以增大換熱面積[9-13],通過額外引入導熱翅片、換熱管道、金屬泡沫網絡等形式提供導熱通道;另一方面可通過提升儲氫合金床體導熱性能[14-16],例如增加碳材料、金屬粉末等制備具備連續導熱路徑的儲氫模塊。而外置換熱開發的主要方向為增設通以導熱流體的外置水套提升換熱系數[17]及增加金屬翅片等形式用以增大換熱面積[18-19]。提升儲氫系統導熱效率的同時應限制額外換熱器件的添加比重。

本文針對吸氫速率2Nm3/h的固定式儲氫場景的需求,以AB5型儲氫合金為例,設計了容量5kg的儲氫系統。通過從罐體整體質量優化與換熱增強出發,對儲氫系統罐體的尺寸和儲氫合金床體進行了優化設計。最后,對吸氫速率為2Nm3/h的吸氫過程中罐體的溫度分布與換熱效率進行了分析。

2.實驗與方法

(1)實驗與測試

儲氫合金粉末為AB5型儲氫合金粉末(~74μm),由安泰科技股份有限公司提供。采用Siverts型PCT測試裝置(有研工研院MH-PCT)測試合金粉末與塊體吸放氫性能,合金活化溫度150℃,活化時間1h,活化期間真空度<0.0001MPa。吸放氫實驗均在室溫下進行(約24~29℃),吸氫截止壓力>4MPa,放氫截止壓力<0.01MPa。采用上下平板法測試導熱,儀器型號為湘科DRL-III型導熱系數測試儀。壓片機為恒創科技YP-15S型手動壓機,壓片直徑為10mm。

(2)數學模型

①罐體尺寸優化模型

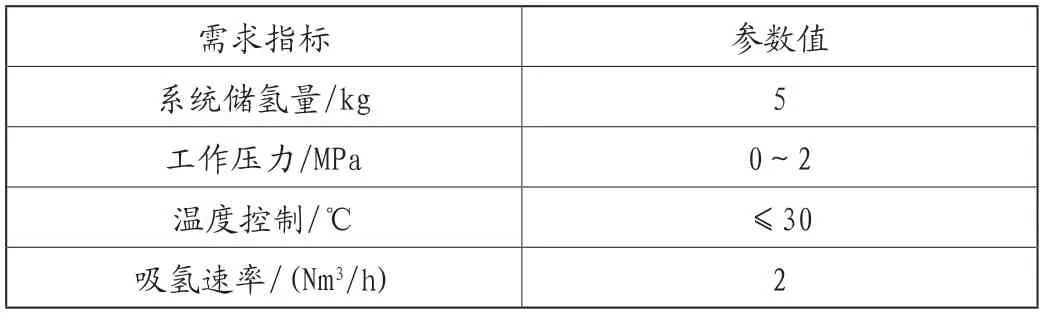

該小型儲氫系統使用場景為固定式儲氫,采用AB5型儲氫合金進行氫氣的存儲,其相關參數如表1所示。

表1 系統設計指標表Tab.1 Major parameters of the hydrogen storage system

采用8罐體設計,結合固定式儲能場景,采用價格相對較低的S30408不銹鋼材質作為壓力容器罐壁材料。根據GB150-2011《壓力容器》[20],計算該系統中單罐體尺寸并對其優化。計算過程中進行如下假設以簡化計算:

A.單套系統儲氫量5kg H2,每個罐體內儲氫量平均分配,單罐體儲氫量為0.625kg;

B.基于罐體整體活化性能與安全性考慮,設計工作溫度-20~200℃,設計工作壓力0~5MPa;

C.考慮到儲氫合金在吸放氫過程中存在膨脹現象,罐體內部填充率為66.7%,預留33.3%儲氫合金膨脹空間;

D.罐體封頭采用圓形平蓋封頭焊接;

E.罐體優化計算中不考慮外壁腐蝕余量等其他影響罐體厚度的參數;

F.罐體僅計算罐體側壁、罐體下封頭及相應導氣管質量。

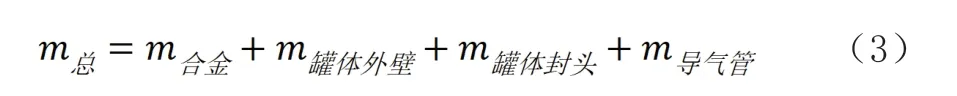

基于GB150-2011相關標準[16],罐體設計采用圓柱體罐體,罐體外壁厚度計算如公式(1)所示,罐體封頭厚度計算如公式(2)所示,罐體整體質量如公式(3)所示。

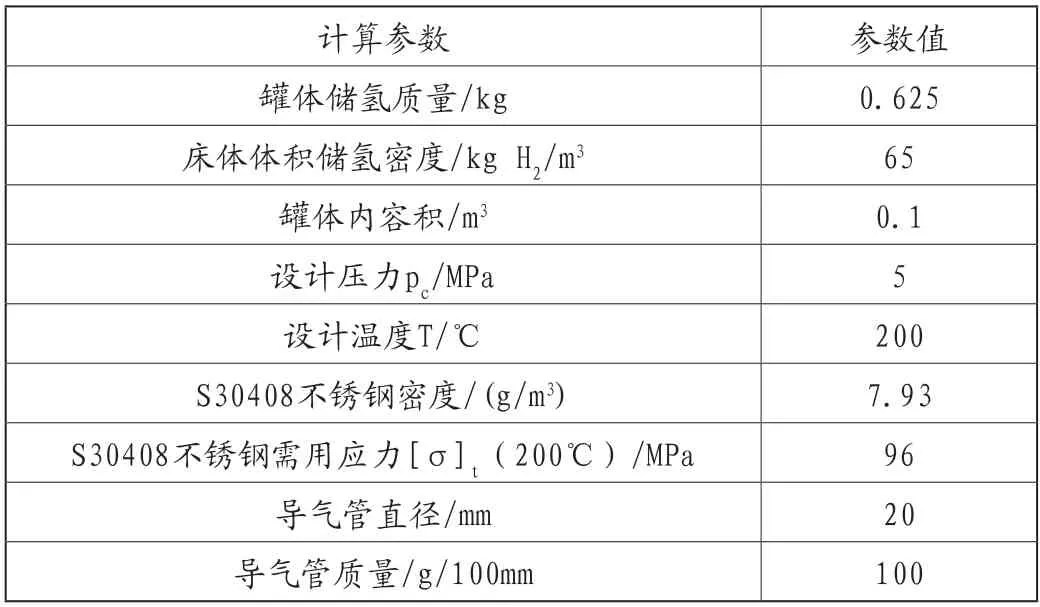

其中,δ為罐體外壁計算厚度;pc為罐體內壓;Di為罐體內直徑;[σt]為S30408不銹鋼許用應力(取最高工作溫度200℃);pc為罐體最高使用壓力;φ為罐體焊接系數(取0.85);Dc為圓形平蓋封頭計算厚度;K為結構特征系數(取0.3)。罐體優化計算所用到的參數如表2所示。

表2 罐體優化計算主要參數Tab.2 Major parameters for the container optimization calculation

②傳熱模型

儲氫罐體傳熱模型采用COMSOL Multiphysics 5.6軟件求解。采用一維熱傳導模型,即儲氫合金粉末床體僅沿直徑方向進行換熱,并忽略導氣管內的氣體熱量傳遞。基于此一維模型,截取罐體100mm高度作為單個換熱模塊用以分析罐體整體的導熱情況。

為構建罐體傳熱模型,做出如下假設:

A.罐體外壁傳熱視為熱薄近似,簡化為薄層結構;

B.儲氫罐體僅在靠近外壁一側進行熱量交換,其余三個個方向均視為熱絕緣;

C.儲氫合金床體為均質熱源,床體各個位置的產熱相等并僅隨吸氫速率變化;

D.氫氣視為理想氣體,且在傳熱模塊內均勻分布;

E.罐體外采用垂直壁水環境自然對流狀態,水溫為293.15K。

基于上述假設,儲氫合金粉末床體傳熱方程如式(4)及式(5)所示:

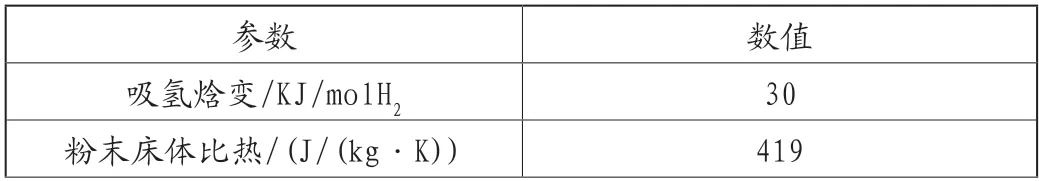

其中,ρ為儲氫粉末床體密度(kg/m3);Cp為儲氫合金恒壓熱容(J/(kg·K));T為瞬時溫度(K);q為熱傳導通量(W/m2);k為床體有效熱導率(W/(m·K));Q為熱源(W/m3);計算所涉及到的關鍵參數如表3所示。

表3 儲氫合金床體傳熱建模主要參數[21]Tab.3 Major parameters of the heat transfer model

續表

3.結果與討論

(1)罐體優化計算

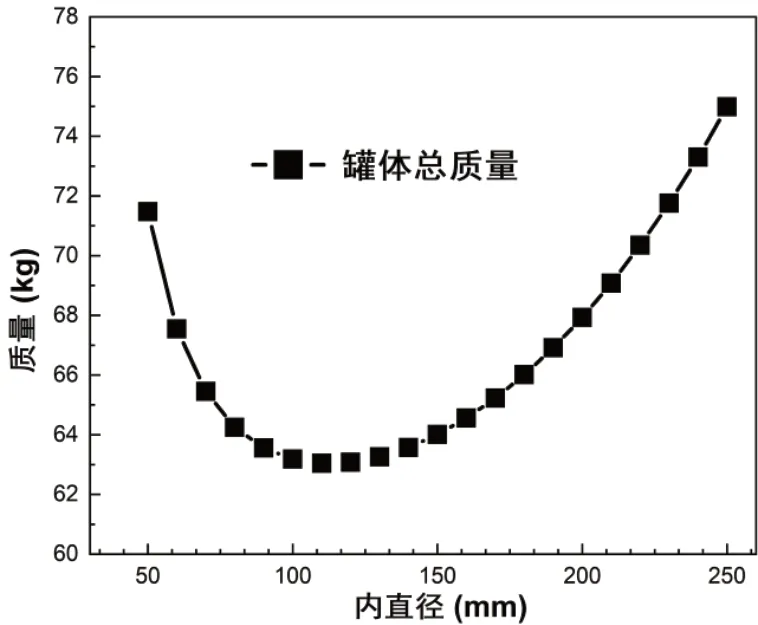

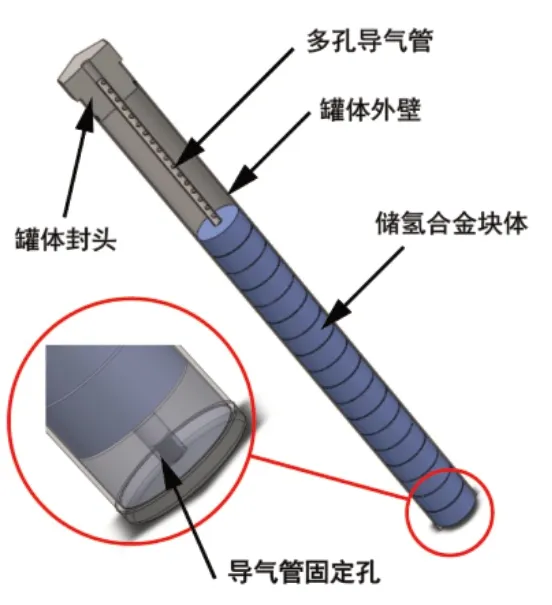

儲氫罐體由四部分構成,分別為罐體外壁、儲氫合金床體、罐體封頭及罐體內部結構件(如導氣通路)。為優化罐體整體質量,選擇合適的罐體內徑,由上述四部分質量總和確定罐體內徑,計算結果如圖1所示。由圖1可知,在確定內容積的情況下,儲氫罐整體質量隨著內直徑的增大先增加后減小,在110mm內直徑下,罐體整體質量達到最小,約63.04kg,其中儲氫材料質量44.64kg,占據約70.8%的系統質量。罐體外壁計算厚度為3.48mm,封頭計算厚度為14.91mm,罐體長徑比為14.38,較大的長徑比利于儲氫合金床體的徑向導熱。同時底部為便于安裝導氣管,在下封頭布置相應的導氣管固定孔,如圖2所示。

圖1.罐體整體質量隨內直徑Di變化曲線Fig.1 Curve of the overall mass of the container as a function of the inner diameter Di

圖2 單罐體儲氫罐外觀示意圖Fig.2 Schematic diagram of metal hydride container

(1)傳熱模擬及優化

①粉末床體傳熱模擬

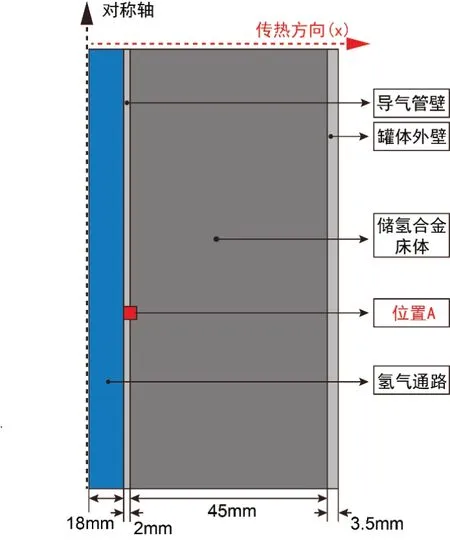

基于罐體尺寸優化結果及傳熱數學模型,對粉末床體進行建模,其一維模型示意圖如圖3所示。

圖3 罐體一維換熱模型示意圖Fig.3 Schematic diagram of unidimensional heat transfer model of the container

基于此模型,對粉末床體在2Nm3/h吸氫速率下的傳熱行為進行計算,其結果如圖4所示。由圖4可知,在固定的吸氫速率下,罐體溫度分布呈現梯度變化,越靠近罐體中心的位置溫度越高,而靠近罐體外壁的位置溫度較低。這是由于換熱路徑長短導致,中心區域換熱路徑較長,熱量導出較慢,而壁面區域僅需極短的換熱路徑即可與水發生熱量交換。同時在以合金粉末填充狀態下,不考慮儲氫合金吸氫反應的熱力學限制,在0.5h罐體內部最高溫度升至52.6℃,在1h時繼續升溫至79.1℃,2h溫度高達108℃,直至吸氫5h后,溫度基本保持恒定在127℃,在隨后的5h內罐體換熱達到平衡,溫度幾乎未發生改變。由于吸氫反應是放熱反應,而罐體內部的溫度維持在127℃附近的情況下,將對罐體整體吸氫量及速率產生極大影響,因此對儲氫罐體良好的導熱設計至關重要。

圖4 粉體裝填下不同吸氫時間的罐體溫度變化Fig.4 Distribution of the temperature in the container with the filling of metal hydride powder

②儲氫床體導熱優化

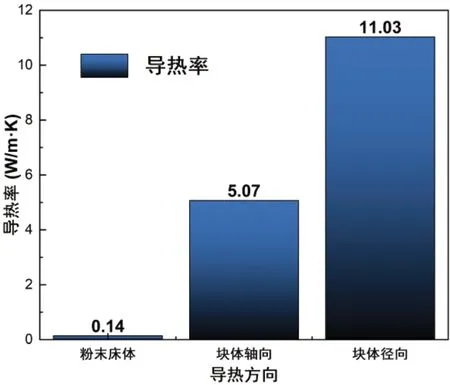

針對粉末狀態裝填的合金在吸氫過程中的溫度過高問題,對儲氫合金床體進行導熱優化設計。在AB5合金粉末中添加0.5%(質量百分比)的PTFE粘接劑、5%(質量百分比)膨脹石墨,并在450MPa下保壓5min條件下制得直徑10mm儲氫合金模塊。圖5對比了儲氫合金塊體與粉體的熱導率。儲氫合金粉末的熱導率0.14W/(m·K),添加膨脹石墨后的儲氫合金塊體導熱提升明顯,軸向方向導熱率高達5.07W/(m·K),是粉末床體導熱率的35倍之多,而徑向方向更是高達11.03W/(m·K),是粉末床體的約76倍,導熱性能提升明顯。碳材料在其中充當了主要的換熱介質作用,在壓實狀態下,膨脹石墨表現出垂直于壓軸方向的片狀結構,其導熱路徑連續且與合金充分接觸,形成了徑向方向的擇優導熱,而軸向方向膨脹石墨并非完全連續,從而低于徑向方向的導熱率。

圖5 儲氫合金塊體不同方向導熱率柱狀圖Fig.5 Thermal conductive of alloy powder and compacts with different directions

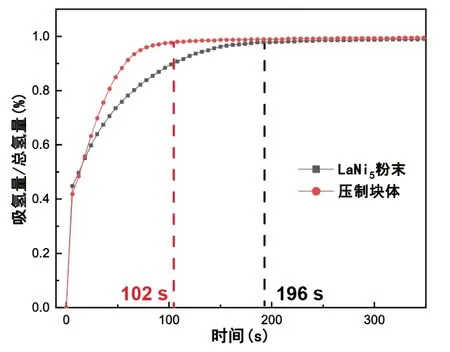

圖6對比了10g合金粉末與塊體的吸氫動力學性能。對于粉末床體而言,196s才能達到吸氫飽和。而在添加了導熱劑的塊狀床體,吸氫動力學過程縮短94s,僅需102s即可達到吸氫飽和,吸氫速率提升約48%,較高導熱率的儲氫合金床體具備優異的動力學性能。

圖6 儲氫合金粉末與塊體吸氫動力學曲線Fig.6 Hydrogen absorption kinetics of alloy powder and compacts

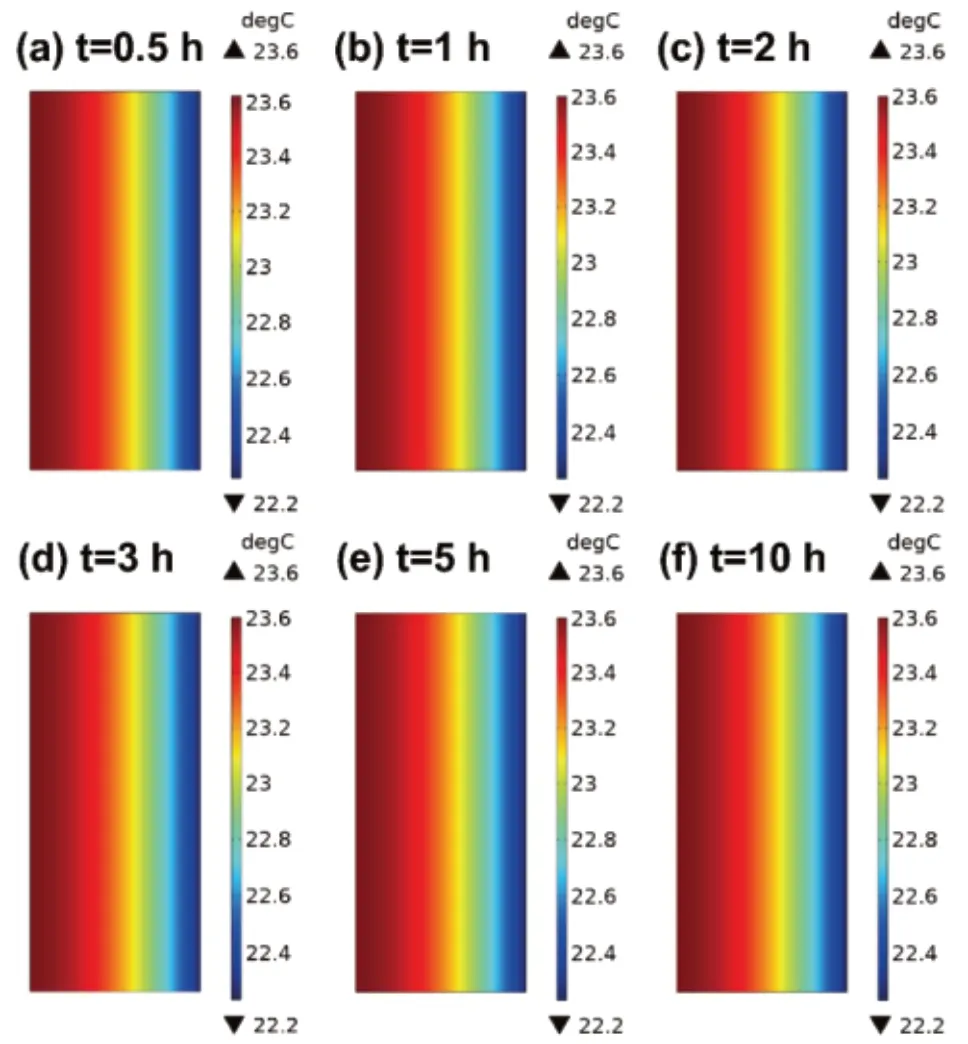

③罐體導熱優化

基于粉體換熱模型及導熱優化工藝,對導熱優化后的塊體進行熱模擬計算,結果如圖7所示。由圖可見,由于高的徑向導熱率(11.03W/(m·K)),罐體的溫度變化極小,在0.5h時最高僅23.6℃,相較于純粉末床體在0.5h的溫度降低了55.1%,而在后續吸氫過程中,溫度幾乎未發生改變,具備非常良好的換熱效率。為便于對比,對圖3中的位置A的溫度變化進行對比,其結果如圖8所示。在24h內,在未考慮熱力學限制的前提下,粉末床體溫度在前5h內迅速升高,而在24h內最高溫度高達127.0℃。相比之下采用儲氫合金塊體裝填下的罐體僅在前0.5h產生明顯變化,最高溫度僅達23.6℃,罐體整體溫度保持良好,具備良好的換熱效率。

圖7 塊體裝填不同時間下的罐體溫度變化Fig.7 Distribution of the temperature in the container with the filling of metal hydride compacts

圖8 位置A在吸氫過程中溫度變化曲線Fig.8 Time evolution of the temperatures at position A during hydrogen absorption

4.結論

基于AB5型儲氫合金設計了儲氫量5kg級的金屬氫化物固態儲氫系統。基于八罐體儲氫系統,通過質量優化方程確定罐體重量最小時的內直徑為110mm,儲氫合金床體質量占整個罐體約70.8%。基于此罐體尺寸的傳熱模擬結果表明,在2Nm3/h的吸氫速率下,粉末床體由于其低的導熱率(0.14W/(m·K)),吸氫過程中溫度持續升高,10h內罐體最高溫度升至約127℃。通過添加0.5%(質量百分比)的PTFE粘接劑、5%(質量百分比)膨脹石墨,制備的塊狀儲氫合金床體徑向導熱率提升至11.03W/(m·K),相同條件下塊體吸氫速率相較于粉體提升約48%。在2Nm3/h的吸氫速率下,儲氫罐體溫度在10h內保持在23.6℃內,在24h持續吸氫過程中罐體內溫度幾乎未發生改變,表現出高的熱傳導效率。