電動壓縮機控制器IGBT的結溫估算*

周 仟黃 波范玉龍

(1.上海工程技術大學 上海 201620)(2.上海首智新能源科技有限公司 上海 201708)

1 引言

絕緣柵雙極型晶體管(IGBT)是一種結合了功率場效應管和雙極型功率晶體管結構的復合型功率半導體器件[1],是目前應用最廣泛的全控型電力電子器件[2~3]。IGBT的工作特性受溫度影響很大[4~6],IGBT的開關速度、通態壓降、漏電流等性能參數都將隨溫度發生變化,同時芯片還受最高工作結溫的限制。研究表明:超過半數的IGBT失效都是由于溫度所導致的,而且在IGBT溫度每上升10度的時候,IGBT的失效率會提高一倍[7]。目前常見的結溫測量方式大體上分為兩種:直接測量和模型仿真[8]。浙江大學孫鵬飛提出了根據關斷延遲時間的結溫預測方法,實現了IGBT功率模塊的結溫在線監測[9]。禹健等通過基于GA-BP算法選取了飽和式壓降和集電極電流作為熱敏參數來預測結溫[10]。馬漢卿通過飽和壓降平臺提取飽和壓降作為熱敏感電參數,建立結溫預測模型估算結溫[11]。英國華威大學的Bryant A等提出了一個基于傅里葉級數的IGBT數學模型和一個基于封裝的3-D熱模型,進而利用模型仿真實時預測器件的結溫[12]。Xu Y Chen H等根據芯片散熱片的傳熱原理,通過熱流密度方程和邊界條件推導出IGBT的熱阻矩陣,進而建立器件的熱網絡模型預測器件的結溫,最后與有限元方法的分析結果進行比較,證明結溫預測結果的準確性[13]。

2 IGBT模塊的功率損耗計算

2.1 IGBT模塊的開關損耗計算

本論文采用Infineon AIKW50N60TA型號的IGBT作為研究對象。從AIKW50N60TA型的IGBT數據手冊可以查到結溫與開關能耗的關系曲線[14]如圖1所示(在數據手冊提供的開關損耗計算參考值中包含了FWD的反向恢復損耗,所以模型將IGBT和FWD在開關時的損耗合計在一起計算),圖中有三條能耗曲線,分別對應著不同結點溫度下IGBT的開通能量曲線EOn,關斷能量損耗曲線Eoff,以及模塊內部FWD的反向恢復能量曲線Erec。

圖1 結溫與開通損耗關系圖

通過這三條功耗曲線可以得到在固定的電壓V=400V和電流40A下,模塊對應不同結溫(Tj)的損耗,但是在實際應用中,IGBT模塊的工作電壓和電流并不一定是額定值,所以仿真時必須利用合理的假設。依照Infineon、ABB等IGBT生產商對PWM功耗仿真的研究,可以認為能耗值與電壓,相電流等變量近似符合線性關系[15]。通過圖1,可以得出其結溫與開通關段時的能耗成線性關系,建立如式(1)所示的開通能量模型。

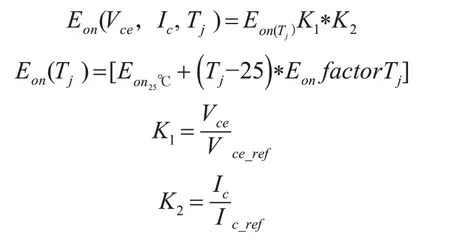

式中:K1為電壓系數,IGBT運行的實際電壓與額定電壓的比值;K2為電流系數IGBT運行時的實際電流與額定電流的比值;Eon(Vce,Ic,Tj)為實際開通能耗對應結溫的曲線值;Eon_(Tj)為根據數據手冊提供的標準參考電流電壓下擬合的開通能耗對應結溫的曲線值(如紅線);Eon factorTj為擬合開通損耗曲線的斜率,通過標定獲得。Ic為實際電流,Ic_ref為參考電流,Vce為實際母線電壓,Vce_ref為參考母線電壓。Eon25℃為擬合曲線的截距。

同理,對于IGBT的關斷損耗,也可以得到類似模型。

Eoff(Vce,Ic,Tj)實際關斷能耗對應結溫的曲線值,Eoff(Tj)為數據手冊提供的參考電流電壓下擬合的關斷能耗對應結溫的曲線值。Eoff factorTj為擬合開通損耗曲線的斜率,Eoff25℃為擬合曲線的截距。

2.2 IGBT和FWD的導通損耗計算

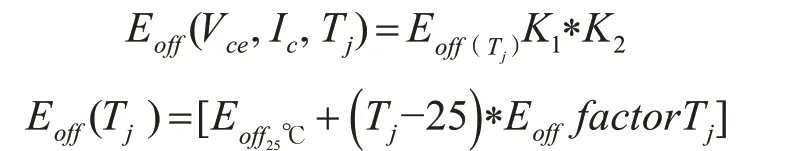

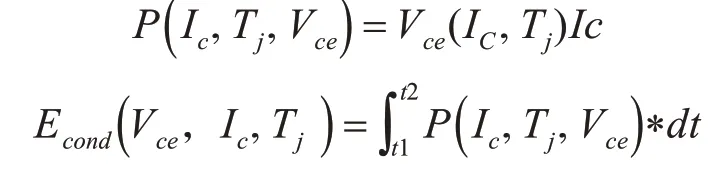

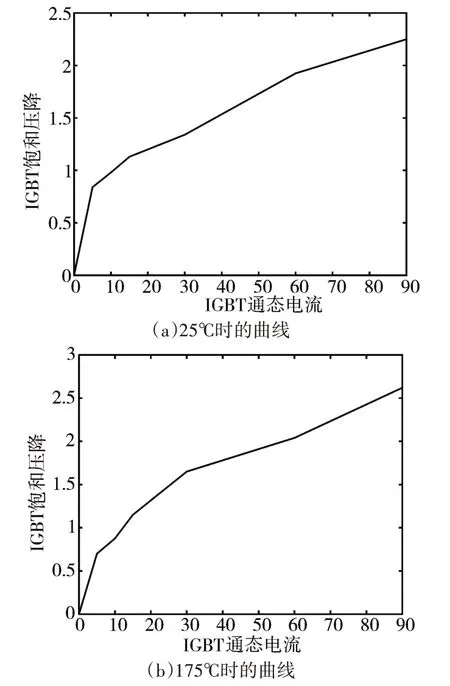

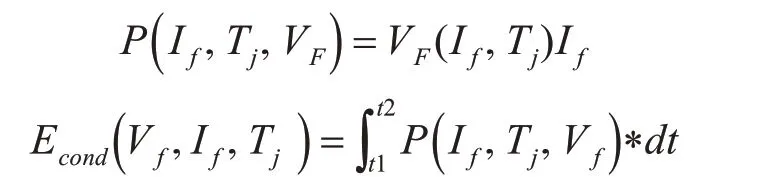

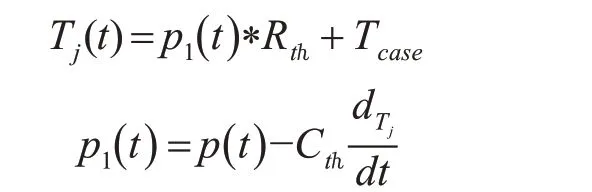

根據數據手冊上查到Infineon AIKW50N60TA型號的IGBT模塊IGBT部分和FWD部分25℃和175℃下的電流與導通壓降的關系數據,如表1所示。控制器采用驅動電壓15V驅動,圖2為表1數據經線性插值得到的實際導通電流與導通壓降關系曲線。

表1 IGBT通態壓降

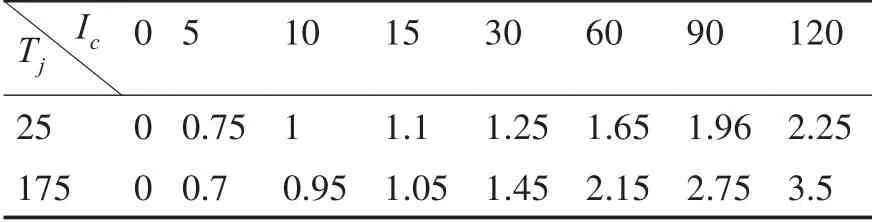

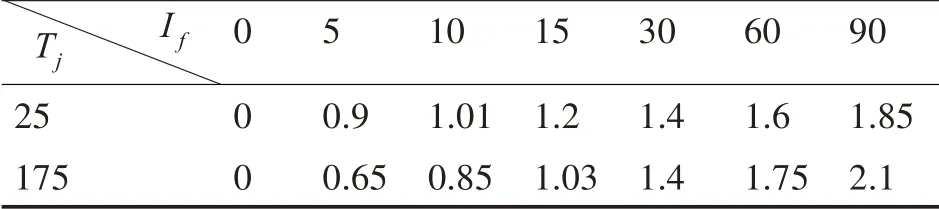

根據分析可以得到IGBT的通態能量損耗模型:

Econd(Vce,Ic,Tj)為實際IGBT通態損耗;P(Ic,Tj,Vce)為實際IGBT導通功率損耗Vce(IC,Tj)通過圖2曲線得到的實際導通壓降。

圖2 IGBT實際導通時電流與導通壓降曲線

同理可以得到FWD的導通損耗模型:

表2 FWD通態壓降

圖3 FWD實際電流與導通壓降曲線

3 熱網絡模型的搭建

本文采用3階Foster網絡來計算IGBT的結溫,由于IGBT的封裝結構可以知道IGBT和二極管共用一個散熱設備,本文不考慮兩者之間的相互影響,可以得到如下的等效熱路圖。Rt?_IGBT為IGBT內部的熱阻,Ct?_IGBT為IGBT內部熱容。

如圖4所示:Rt?_IGBT與Rt?_FWD分別為IGBT與FWD芯 片 到 基 板 的 熱 阻,Ct?_IGBT和Ct?_FWD分別為IGBT與FWD芯片到基板的熱容;Rt?_amb1和Rt?_amb2為 基 板 到PCB板 的 熱阻,Ct?_amb1和Ct?_amb2為 基 板 到PCB板 的 熱容。

圖4 等效熱網絡圖

4 結溫的計算

IGBT的結溫Tj值由總的功率損耗p(t),散熱功率p1(t)與IGBT等效熱網絡熱阻抗確定。公式如下:

1)通過控制器采樣的相電流,母線電壓和PCB板的溫度采樣的數據,計算出功率的損耗p(t),通過熱網絡模型中的熱阻熱容計算出散熱功率損耗所帶來的溫升,再加上Tcase的溫度得出結溫Tj。

2)通過Tj的數值計算出當時的IGBT和FWD各自的輸出損耗,通過環境的熱阻熱容,計算出Tcase的溫度,形成一個閉環的系統,使得Tj和Tcase相互影響,相互校驗補償。

5 熱阻參數的確定

第一步:先根據手冊上的熱阻熱容的值賦予模型參數運行,此時溫度采集器開始采集IGBT基板的溫度。在壓縮機運行的過程中,應該進行變工況測試,將不同工況都進行記錄。

第二步:記錄完數據后,將控制器和溫度采集器采集到的基板溫度,和控制器的相電流,母線電壓,PCB板的溫度的采樣值,導入workspace中。

第三步:運行Matlab的參數辨識模塊進行辨識,擬合輸入數據波形,系統會采用非線性最小二乘法進行辨識迭代出有一組新的參數。

第四步:將辨識出來的參數寫進軟件。重新實驗。通過INCA觀測標定。

圖5 仿真模型圖

6 實驗仿真結果及分析

6.1 參數辨識結果

圖6 參數辨識曲線圖

圖7 參數辨識新參數值

深色線為基板辨識曲線,淺色為實際采集到的基板溫度,以辨識的參數為基礎,修改標定后具體標定溫度參數如表3所示。

表3 標定溫度幾何參數表

6.2 實驗結果

如圖8所示,Tcase-m線為溫度采集器實際采樣的基板Tcase溫度,Tcase-e線為基板軟件仿真觀測的數據,Tj線為IGBT結溫。從圖上看,在PCB板上的溫度采樣的值較低,與實際采到IGBT基板的溫度相差較大,所以也驗證了IGBT結點溫度估算的必要性。從圖上看,估算的和實際的基板溫度及其接近,上升段溫度最大誤差不會超過5℃,驗證了Tj的精確度。滿足設計要求。

圖8 試驗數據記錄

7 結語

本文采用的一種IGBT結溫估算的方法,IGBT失效的主要原因是由于高溫導致應力較大,且標定在低溫段的效果不怎么理想,但不影響。由于主要針對與高溫段的估算,由于在運行時只能采集到PCB板溫度和電路電壓值和電流值,所以通過能耗模型和熱網絡組合,并采用參數辨識的方法確定相關參數的參考值,再通過標定的方法,得到具體的模型參數。從實際試驗結果看通過溫度采集器采集的IGBT基板實際溫度與仿真計算的基板溫度在高溫段極其接近,從而驗證了Tj估算的精準度。