中小型船舶平面板架生產線項目設計方案

林光裕

(滬東中華(造船)集團有限公司,上海 200129)

自上世紀60 年代開始,國外各船廠已陸續以建立平面分段流水線作為技術改造的一個主要內容,國內各大船廠的生產線稍晚于歐洲日本,在20 世紀90 年代之后也陸續建立,外高橋、江南、大連新廠、廣船國際等均有其平面分段生產流水線,在平面分段生產技術上不斷取得進步[1-2]。與此同時,國內設計公司也累積了大量經驗,對流水線設計方案、機械及設備配置日趨成熟。然而,由于每個公司的生產對象不同,因此仍需根據公司自身產品的特性及生產工藝流程,參與設計符合公司情況的生產線,增加生產線和公司產品的契合度,盡可能避免出現生產效率不高的問題[3-4]。

在我司參與設計的平面板架生產線項目中,我們以中小型船舶為建造對象,就工位設計、工位設備選型、配套門架及工裝、工位負荷率的平衡等方面做了策劃研究。本文基于上述研究結果,對生產線的設計方案進行簡要介紹。

1 平面板架生產線簡介

1.1 平面板架生產線的設計前提

由于項目是在較低費用預算及現有場地上改造的條件下進行設計,其設計前提如下:

(1)相對于國內其他生產流水線動輒上億的項目投入,本項目預算資金為一千余萬,設備選擇局限性較大;

(2)項目在現有車間場地上改造,車間長度156 米,須最大化利用該長度,對工位設計的合理性要求高;

(3)生產對象為中小型船舶,生產線須柔性適用于全船各區域的中、大型平面板架的生產,適用性廣。

1.2 平面板架生成線概況

1.2.1 生產對象

相對于大型船舶,中小型船舶的貨艙區域占船體總長比例短,平面分段數量少。在統計了4000TEU 集裝箱船的板架數據后,若設計的生產線僅用于生產貨艙區域平直分段中的大型板架,則相當于只完成該船全船板架數量的10%,生產線空置率高。

鑒于上述情況,該生產線的生產對象確定為全船各區域的中、大型平面板架。板架典型示意圖如圖1、圖2 所示,圖1 為平直分段中的大型板架,其特點是板架尺寸大,板縫方向統一,型材較長,且方向基本一致,根據分段劃分狀況,最大板架尺寸為12m*12m,板縫數量極值為4 條。圖2 為非規則平面板架,其特點是板縫方向不一,型材較長,但型材方向一致性較差,最大板架尺寸為12m*12m,板縫縱橫交錯,最大縱向板縫數量4 條。以圖2 作為生產對象時須在前道將橫向短焊縫完成。

圖1 規則的平面板架

圖2 不規則平面板架

1.2.2 生產流水線目標產能

考慮到雙班的可能性,生產線單班工作時間為7 小時,平臺節拍時間140 鐘,以12m*12m 板架為生產對象時,每天雙班作業可產出6 片板架,以一年工作250天計,年產板架1500 片。

1.2.3 生產流水線工位設計

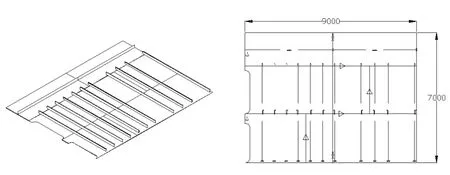

該生產流水線分為堆料工位、拼板定位焊工位、正面焊工位、翻身工位、反面焊工位、二次翻身工位、型材上料及裝配工位、型材自動焊工位、板架校正工位、橫向材上料及裝配工位、橫向材焊接工位等11 個工位,并在流水線側面設置型材輸送輥道。工位布置圖如圖3所示。

圖3 生產線工位布置圖

1.3 重點工位介紹

1.3.1 正/反面焊工位

板架正反面拼接焊縫采用雙絲雙面單道埋弧焊工藝,該工藝可通過改變電極數量達到較寬的板厚覆蓋范圍,板厚適用范圍為10mm~30mm,且可實現最大22mm 板的無坡口雙面單道焊接。此外,通過在正面埋弧焊工位設置一個固定,一個移動,雙焊接門架的方法,解決了單臺埋弧焊設備的生產節拍瓶頸問題,提升整條生產線的生產能力。策劃時,為研究投入兩套埋弧焊設備和伺服門架的必要性,對單機頭和雙機頭兩種情況的生產效率做了對比。為方便對比,擬定生產對象板架的尺寸均為12m*12m,板厚20mm,拼板縫數量4 條。

單臺埋弧焊設備的板架正面焊節拍及日產能估算如下:

考慮到每班7 小時的工作時間、工人的勞動負荷率以及焊接時間,該工位的節拍時間取210 分鐘比較合適。即,每班可生產2 個平臺的板架,以縱骨重量為板架的25%計,日產能56.62 噸。節拍時間遠超預期產能下的節拍要求,是流水作業的節拍瓶頸。

兩臺埋弧焊設備的板架正面焊節拍及日產能估算如下:

考慮到每班7 小時的工作時間、工人的勞動負荷率以及焊接時間,該工位的節拍時間取140 分鐘比較合適。即,每班可生產3 個平臺的板架,以縱骨重量為板架的25%計,日產能84.78 噸。

對比兩種配置在設備投入及產能上的數據,配置單臺埋弧焊設備的優點是門架、設備和基建投入為雙機頭的一半,且由于生產效率較低,整條生產線的人員配置可減少3 人。配置兩臺埋弧焊設備的優點是生產效率比單機頭增加50%,可提升整條生產線的生產能力。

綜合來看,鑒于投資建設生產線的目的就是為了提升生產效率,因此,在局部工位增加投入而得到產能提升50%的效果是更合理的選擇。

1.3.2 型材上料工位和型材輸送輥道

該工位的作業方式是根據生產計劃預先將待安裝的型材以插入式型材專用存放托架的形式放置在輸送輥道上。作業時,在板架移動到該工位的同時,將待安裝的型材托架通過輥道輸送至工位旁,然后通過半門式門架將抓取并安裝型材。再將空托架從車間另一端通過輥道運出,循環利用。

1.3.3 型材自動焊工位

鑒于大型縱骨自動焊接設備的大投入以及對型材間距不同的板架兼容性有限的情況,在該工位設計采用自動平角焊機的方式作業,并在該工位設置了可承載焊接電源、桶裝焊絲及懸掛焊接小車的門架,這種柔性化的配置方式可適用于各種板架的縱骨焊接。

1.4 工位節拍平衡

一般來說,連續運作生產線的負荷率不應低于75%,由于生產線共涉及11 個工位,單個工位的節拍峰值會影響到整條生產線的運行,因此須驗證每個工位的節拍情況,驗證其負荷水平。

在估算節拍時,根據生產對象的結構情況,選用的生產對象板架尺寸為12m*12m,板厚20mm,拼板縫數量4 條,板架上安裝12 根12 米長的型材。

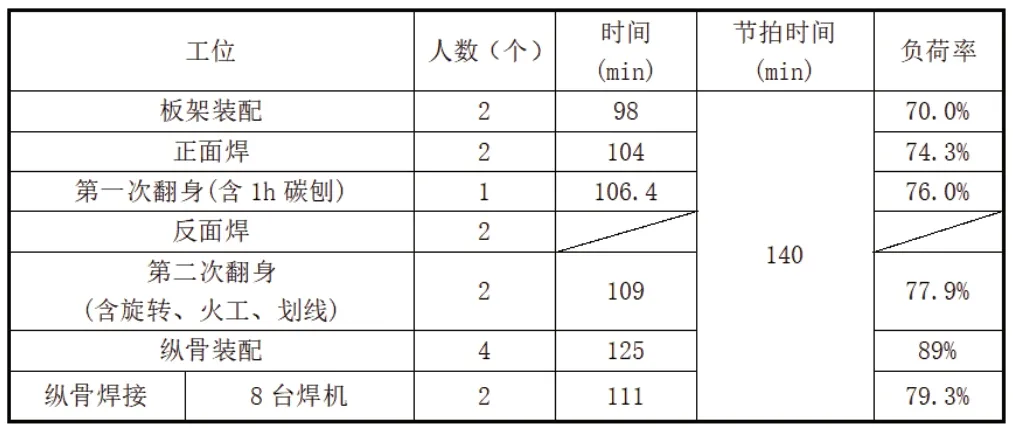

由于正面焊工位選用單機頭時生產節拍已不滿足預期產能,因此工作節拍平衡時在正面焊工位選用的是雙機頭埋弧焊設備。在將每個工位的動作分解和估算時間后,各工位的節拍時間及工位負荷率如表1 所示。由于目標生產板架橫向材總體數量較少,且由于板架背燒的存在,橫向材上料及裝配工位須跟板架矯正工位共用節拍,因此不單獨計算其生產節拍。

表1 生產線各工位負荷率

從各工位的負荷率可見,通過在正面焊工位配置2套埋弧焊設備,使得埋弧焊工位的節拍時間可滿足單班3 片板架(即節拍140 分鐘內)的要求,解決了該工位的節拍瓶頸問題。而縱骨裝配工位符合率較高的問題可以通過增加人員來解決,不成為節拍瓶頸。

2 總結

在規劃生產線時,企業必須參與其中,以自身生產對象的特點與企業現有工藝及設備情況,并借助設計公司的經驗規劃符合企業發展方向的生產線。工位策劃時,一般越是大型的專業化生產設備,越是難以要求其根據特定要求調整改變,其局限性也越大。因此要實現生產線的柔性化生產,可能須舍棄大型設備,采用工裝與設備相結合的方式,通過適量的人工干預方可。工位生產節拍與工位設備配置是緊密相關的,策劃時,調整設備配置方案后須重新驗證工位節拍。