基于精益線平衡的某模組裝配產(chǎn)線優(yōu)化

蔣鐵軍 鄧吉勇 彭泳強(qiáng) 朱延闖 錢(qián) 闖 王行洲

(常州博瑞電力自動(dòng)化設(shè)備有限公司,常州 213025)

目前,隨著市場(chǎng)經(jīng)濟(jì)的快速發(fā)展,制造業(yè)人力成本逐漸增加,企業(yè)急需提高生產(chǎn)效率來(lái)解決成本過(guò)高的問(wèn)題。本文以精益化生產(chǎn)理論為依據(jù),通過(guò)改良產(chǎn)線布局、改進(jìn)裝配工藝、提高產(chǎn)線平衡率和標(biāo)準(zhǔn)化作業(yè)等措施,提高生產(chǎn)效率和產(chǎn)能。

1 價(jià)值流分析

價(jià)值流分析是精益生產(chǎn)的主要工具,可以系統(tǒng)梳理企業(yè)物流、工序流、信息流等,著力發(fā)掘各流程中的增值因素和非增值因素[1]。通過(guò)價(jià)值流分析,可以系統(tǒng)、準(zhǔn)確地找出大至企業(yè)級(jí)、小至工序級(jí)的問(wèn)題,并制定針對(duì)性措施,減少生產(chǎn)過(guò)程中的浪費(fèi),實(shí)現(xiàn)降本增效的目的。

某模組裝配改善前的價(jià)值流分析如圖1所示。通過(guò)分析可知,模組產(chǎn)線和裝配工藝存在以下問(wèn)題:①物料區(qū)的大、小物料混放;②工具區(qū)離工位距離太遠(yuǎn),且存在工具混用的問(wèn)題;③線上有20個(gè)托盤(pán),工位間半成品過(guò)多,不能實(shí)現(xiàn)“單件流”的目標(biāo);④物料準(zhǔn)備和轉(zhuǎn)運(yùn)均為線上員工自行操作,不能專(zhuān)注于裝配;⑤各工序作業(yè)時(shí)間相差較大,工序間半成品較多,存在工序間的等待浪費(fèi),線平衡率較低,僅為79.7%;⑥缺少自動(dòng)裝配設(shè)備,電源盒裝配工時(shí)過(guò)長(zhǎng)。

2 產(chǎn)線和裝配工藝優(yōu)化

2.1 產(chǎn)線布局優(yōu)化

某模組產(chǎn)線布局如圖2所示,由1個(gè)大物料區(qū)、3個(gè)小物料區(qū)、1個(gè)工具區(qū)以及1條流水線工作臺(tái)等組成,其中工位1~工位6分別對(duì)應(yīng)6個(gè)裝配工位。

經(jīng)分析對(duì)產(chǎn)線進(jìn)行改造,如圖3所示。將大、小物料混放的大物料區(qū)改為只放置大件物料的線邊倉(cāng),小物料和工具轉(zhuǎn)移到各工位人員手邊的工裝小車(chē)上。工具為專(zhuān)人專(zhuān)用,避免了工具混用的問(wèn)題,同時(shí)省去了遠(yuǎn)離工位的工具區(qū)。

前成品模組通過(guò)手動(dòng)搬運(yùn)下線,費(fèi)時(shí)費(fèi)力,故改為使用吸盤(pán)吊具工裝輔助下線,省力且高效。前流水線共6個(gè)工位,托盤(pán)20個(gè),導(dǎo)致工位間半成品過(guò)多,不能及時(shí)暴露裝配問(wèn)題。針對(duì)存在的問(wèn)題,將托盤(pán)改為8個(gè),僅留出2個(gè)托盤(pán)用作臨時(shí)問(wèn)題模組的暫存,保障了后續(xù)“單件流”目標(biāo)。

2.2 物料周轉(zhuǎn)優(yōu)化

此前物料由線上人員清點(diǎn)和轉(zhuǎn)運(yùn),導(dǎo)致線上員工不能專(zhuān)注于裝配,非增值時(shí)間過(guò)長(zhǎng),因此改為由配料班提前一天把物料配送至線邊倉(cāng)和線邊工裝小車(chē)等指定位置,確保線上人員可直接作業(yè),延長(zhǎng)了增值時(shí)間。

圖1 模組裝配改善前的價(jià)值流分析

圖2 模組產(chǎn)線改善前布局

圖3 模組產(chǎn)線改善后布局

2.3 引進(jìn)自動(dòng)化設(shè)備

由于前電源盒為純手工安裝,裝配效率低,難以達(dá)到流水線對(duì)電源盒的需求量,引進(jìn)電源盒自動(dòng)化裝配設(shè)備,如圖4所示。設(shè)備采用旋轉(zhuǎn)臺(tái)進(jìn)出料,一臺(tái)6軸機(jī)器人用于板卡夾取,一臺(tái)4軸機(jī)器人用于緊固。緊固機(jī)器人自動(dòng)更換鎖付裝置,實(shí)現(xiàn)兩種緊固件的鎖緊。設(shè)備可完成絕緣螺柱、絕緣螺釘鎖付等的大量重復(fù)性操作,以及由于空間狹小導(dǎo)致人工難以裝配的位置。提高了裝配效率,保證了產(chǎn)品質(zhì)量。

圖4 模組電源盒自動(dòng)化裝配設(shè)備

2.4 產(chǎn)線平衡優(yōu)化

目前,產(chǎn)線平衡已被公認(rèn)為生產(chǎn)流程設(shè)計(jì)和作業(yè)標(biāo)準(zhǔn)化中最重要的方法之一[2]。產(chǎn)線平衡的目的是使整個(gè)裝配線從時(shí)間上得到優(yōu)化,盡量使各工位的作業(yè)時(shí)間趨于一致,減少工時(shí)損失,提高裝配線的負(fù)荷率[3]。此前,產(chǎn)線上各工序的作業(yè)時(shí)間相差較大,工序間半成品庫(kù)存較多,導(dǎo)致線平衡率較低,僅為79.7%,嚴(yán)重影響產(chǎn)能。調(diào)整各工位的工序,把部分需遠(yuǎn)離產(chǎn)線的作業(yè)交由輔料區(qū)人員操作,縮短了線上作業(yè)總工時(shí),并將線平衡率提高至98.1%。

2.5 標(biāo)準(zhǔn)化作業(yè)(作業(yè)要領(lǐng)書(shū)編制)

從現(xiàn)場(chǎng)管理的角度來(lái)看,標(biāo)準(zhǔn)化作業(yè)是現(xiàn)場(chǎng)管理水平提升的前提。在標(biāo)準(zhǔn)作業(yè)的過(guò)程要素中,作業(yè)人員應(yīng)該執(zhí)行的各種作業(yè)的標(biāo)準(zhǔn)順序被稱(chēng)為標(biāo)準(zhǔn)化作業(yè)順序[4]。《作業(yè)要領(lǐng)書(shū)》能夠使操作者了解裝配工藝各步驟的具體要求,快速掌握技能技巧,形成統(tǒng)一標(biāo)準(zhǔn),以最高效、最準(zhǔn)確、最安全的作業(yè)方法進(jìn)行裝配,側(cè)重點(diǎn)是作業(yè)要素。因此,通過(guò)編制《作業(yè)要領(lǐng)書(shū)》對(duì)作業(yè)人員的操作進(jìn)行標(biāo)準(zhǔn)化和規(guī)范化,有助于提高產(chǎn)品的裝配效率和保證裝配質(zhì)量。

3 優(yōu)化成果總結(jié)

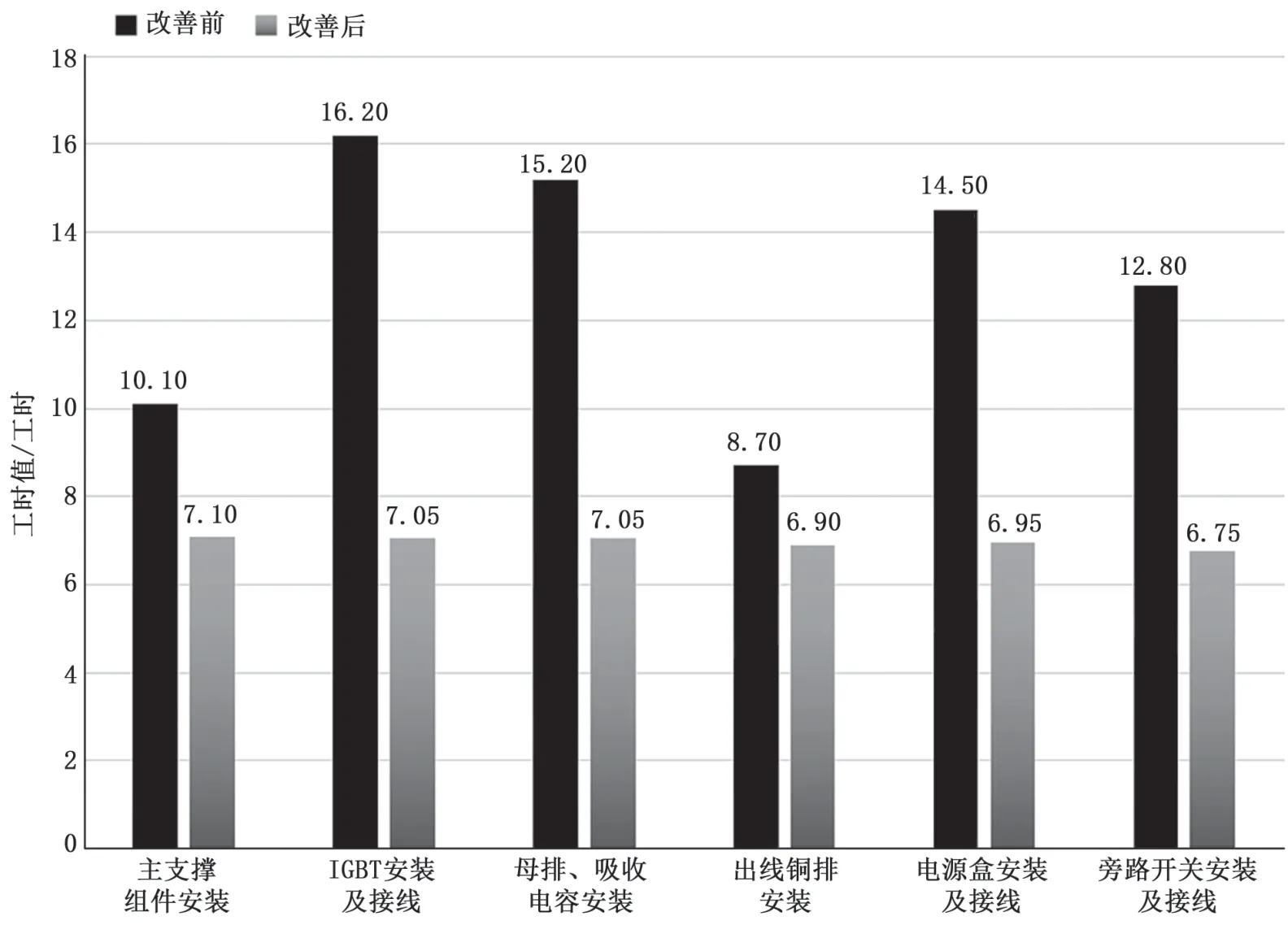

通過(guò)對(duì)產(chǎn)線和裝配工藝的多項(xiàng)優(yōu)化(匯總于表1),各工步改善前、后工時(shí)對(duì)比見(jiàn)圖5。可以看出:節(jié)拍從改善前的16.2 min降低到了7.1 min;通過(guò)計(jì)算得出,線平衡率從改善前的79.7%提高到98.1%;單日產(chǎn)能從改善前的28臺(tái)提高到40臺(tái)。可見(jiàn),基于精益生產(chǎn)理論的產(chǎn)線和裝配工藝優(yōu)化,對(duì)提高生產(chǎn)效率和產(chǎn)能有極大幫助。

表1 模組產(chǎn)線和裝配工藝優(yōu)化前后對(duì)比表

4 結(jié)語(yǔ)

精益生產(chǎn)方式是為了解決企業(yè)生產(chǎn)管理優(yōu)化而產(chǎn)生的一種企業(yè)生產(chǎn)管理理論,核心思想是盡可能消除浪費(fèi)、降低企業(yè)成本以及提高生產(chǎn)效率,是一種精確化的企業(yè)管理方式[5]。通過(guò)價(jià)值流分析方法,找出前生產(chǎn)的問(wèn)題點(diǎn)。針對(duì)產(chǎn)線和裝配工藝方面的問(wèn)題,運(yùn)用精益生產(chǎn)理論,通過(guò)改善物料區(qū)、工具區(qū)和流水線線體,將物料配送和整理作業(yè)轉(zhuǎn)交配料班,引進(jìn)自動(dòng)裝配設(shè)備,優(yōu)化產(chǎn)線平衡,最終提高了產(chǎn)品的裝配生產(chǎn)效率,將產(chǎn)能提高了43%,實(shí)現(xiàn)了降本增效的目的。后續(xù)將持續(xù)進(jìn)行精益改善,可持續(xù)提高產(chǎn)能,為類(lèi)似模組產(chǎn)品的精益化生產(chǎn)提供參考。

圖5 各工步改善前、后工時(shí)對(duì)比圖