基于數字孿生的龍門銑床虛擬仿真監控系統

張劍飛,張鐵良,姜永增

基于數字孿生的龍門銑床虛擬仿真監控系統

張劍飛1,2,張鐵良1,姜永增1

(1. 齊齊哈爾大學 計算機與控制工程學院,黑龍江 齊齊哈爾 161006;2. 黑龍江省智能制造裝備產業化協同創新中心,黑龍江 齊齊哈爾 161006)

隨著新一代人工智能和信息通信技術的快速發展,傳統制造業正在向著智能制造轉變.數字孿生技術是實現智能制造的關鍵技術,能夠有效解決在制造業轉型中信息傳遞難這一問題.基于數字孿生技術開發的龍門銑虛擬仿真監控系統,在傳統虛擬仿真監控系統的基礎上實現了對龍門銑加工過程的三維運動仿真,并引入可視化圖表,顯示龍門銑各軸的運動速度.使用SolidWorks軟件按照1∶1的比例對龍門銑進行三維建模;將創建的模型導入到3Ds MAX中為模型添加材質,對模型進行格式轉換;之后將模型導入到Unity中,在Unity中搭建加工車間場景;通過編寫的腳本完成對龍門銑加工過程的運動仿真,并且使用基于UGUI的Xcharts插件進行可視化圖表的繪制.結果表明,本系統能夠對龍門銑加工過程中各軸的運動狀態進行模擬,并且能通過可視化圖表展示龍門銑各軸的實時速度,可以為同類系統的開發提供一定的技術支持和參考.

數字孿生;Unity3D;SolidWorks;3Ds MAX;虛擬仿真

隨著中國制造2025,德國工業4.0等先進制造戰略的發布和實施,傳統工業正面臨著與信息技術相融合的重大挑戰.兩者融合的關鍵是物理世界和信息世界的信息交互,數字孿生正是解決這一問題的最佳方法.數字孿生的概念是由Grieves[1]提出,美國航天局首次使用數字孿生技術,用以判斷飛行器是否需要進行維修和下次能否正常使用.在國外,Eric[2]等使用數字孿生技術對飛行器的壽命進行預測,提出了一種用以預測飛行器壽命的數字孿生模型.Greyce[3]等使用數字孿生技術,實現了信息世界和物理世界之間數據的交流.Rios[4]等發表了一篇關于在智能制造領域中應用數字孿生技術的論文,為數字孿生技術在智能制造領域的應用提供理論基礎,給出了數字孿生仿真建模的基本工作流程.Aitor[5]等開發了一款針對沖壓機床的數字孿生模型,在虛擬空間中將整個車間生產線進行相互鏈接,并使用該系統將物理空間中的機械零件和虛擬世界中的數字孿生體連接起來.Cichon[6]等開發出了一種可嵌入的數字孿生平臺,大幅提升了人機交互的性能.Janda[7]提出了一種基于數字孿生的重型機床數字模型.Kubota[8]等提出了一種針對機床數字孿生的架構,該架構利用高層數字模型傳遞加工過程中產生的信息,并使用此架構建立一個知識庫.在國內,陶飛[9]等對數字孿生車間的組成和數字孿生車間的關鍵技術進行了探索和研究,提出數字孿生車間的概念,建立了一套數字孿生的標準體系架構.吳鵬興[10]等提出了一種基于數字孿生的離散車間可視化實時監控的方法,用以解決離散車間管理不透明,實時監控困難,調控能力差等問題.方圓[11]等提出了一種基于數字孿生的檢測設備運行狀態的方法,用以解決航空產品裝配生產中設備信息可視化程度低和缺乏有效的人機交互手段的問題.趙浩然[12]等對數字孿生可視化存在的困難進行了分析,使用多重傳感器技術,將采集到的數據進行三維可視化,實現了對車間的實時監控.李小龍[13]對機床加工過程中產生的數據進行了研究,并將其繪制成了可視化圖表,從而達到了機床物理層面上的數字孿生.

本文對龍門銑這一類型的數控機床進行虛擬仿真監控系統的開發,使用Unity作為開發工具,能夠減少系統發布后所占用的電腦資源,減少電腦性能的消耗.使用3D模型構建數控機床所在的車間場景,模擬龍門銑的實時加工狀態,并在Unity中使用UGUI繪制可視化圖表,對可視化圖表中的數據定時更新,方便用戶觀察龍門銑各軸速度的變化規律.

1 龍門銑床虛擬仿真監控系統總體方案

1.1 系統需求分析

本仿真監控系統的主要研究對象為龍門銑,首先,要保證龍門銑模型的逼真性,用三維模型盡量還原出龍門銑的真實樣貌:龍門銑加工過程中各軸的物理狀態、龍門銑的尺寸、龍門銑的紋理及材質;其次,對龍門銑加工過程的幾何映射進行研究,實現對龍門銑進行數字孿生的目的.在幾何行為映射層面,目標是使用三維模型來模擬機床真實的運動情況,使模型的運動狀態與真實的機床運動狀態保持同步.通過在虛擬空間中對龍門銑的幾何層面的實時同步實現對龍門銑加工過程的監控.系統設計目標為:

1.1.1 系統流暢、實時運行 仿真監控系統要對整個加工過程進行實時監控,因此,本系統要有良好的顯示性以及流暢性.

1.1.2 系統要有良好的擴展性 為了便于進一步對系統的功能進行完善,要求系統有較好的擴展性,便于后續開發工作的進行.

1.2 系統功能設計

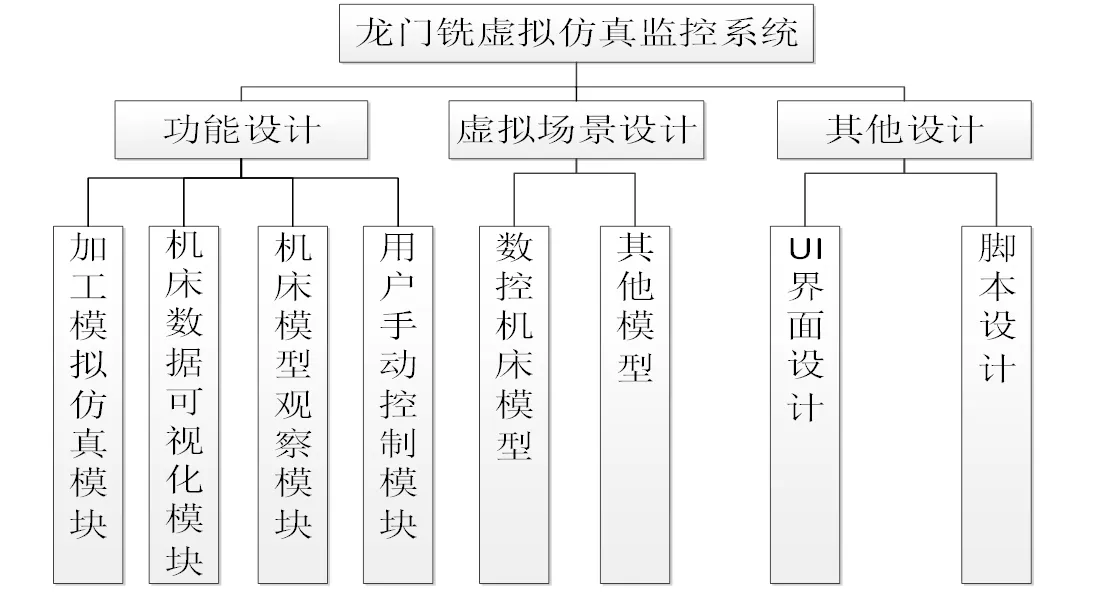

根據對龍門銑虛擬仿真監控系統的需求分析,可以將整個系統分為加工模擬仿真模塊、機床數據可視化模塊、機床模型觀察模塊、用戶手動控制模塊4個主要模塊.根據模塊化設計原則,可以設計出數控機床虛擬仿真監控系統的整體設計框圖(見圖1).

圖1 龍門銑虛擬仿真監控系統的整體設計

1.2.1 加工模擬仿真模塊 該模塊針對的是龍門銑的加工過程,還原龍門銑加工過程中各軸的運動狀態.該模塊負責對數據庫中龍門銑各軸的運動數據進行讀取,之后將讀取的數據進行處理,用處理后的數據控制三維模型中各軸的運動,使三維模型的運動狀態與實際機床的運動狀態保持一致.

1.2.2 機床數據可視化模塊 該模塊負責將加工模擬仿真模塊讀取的機床各軸運動數據,如橫梁的速度、工作臺的轉速、刀架的速度等,繪制成可視化圖表,方便用戶觀察相應數據的變化.

1.2.3 機床模型觀察模塊 該模塊負責實現機床模型的任意角度觀察和模型的放大及縮小.用戶按壓鼠標右鍵在場景中任意移動,機床模型會隨著鼠標的移動方向進行旋轉,實現用戶對模型任意角度的觀察.用戶滾動鼠標滑輪可以實現當前觀察模型的放大和縮小.

1.2.4 用戶手動控制模塊 用戶進入該模塊后可以使用方向鍵控制機床模型中各軸的單獨運動,用戶也可選擇“手動輸入數據”,按照提示在輸入框中輸入模型各軸的移動速度,控制模型中各軸的運動.

1.3 系統總體開發

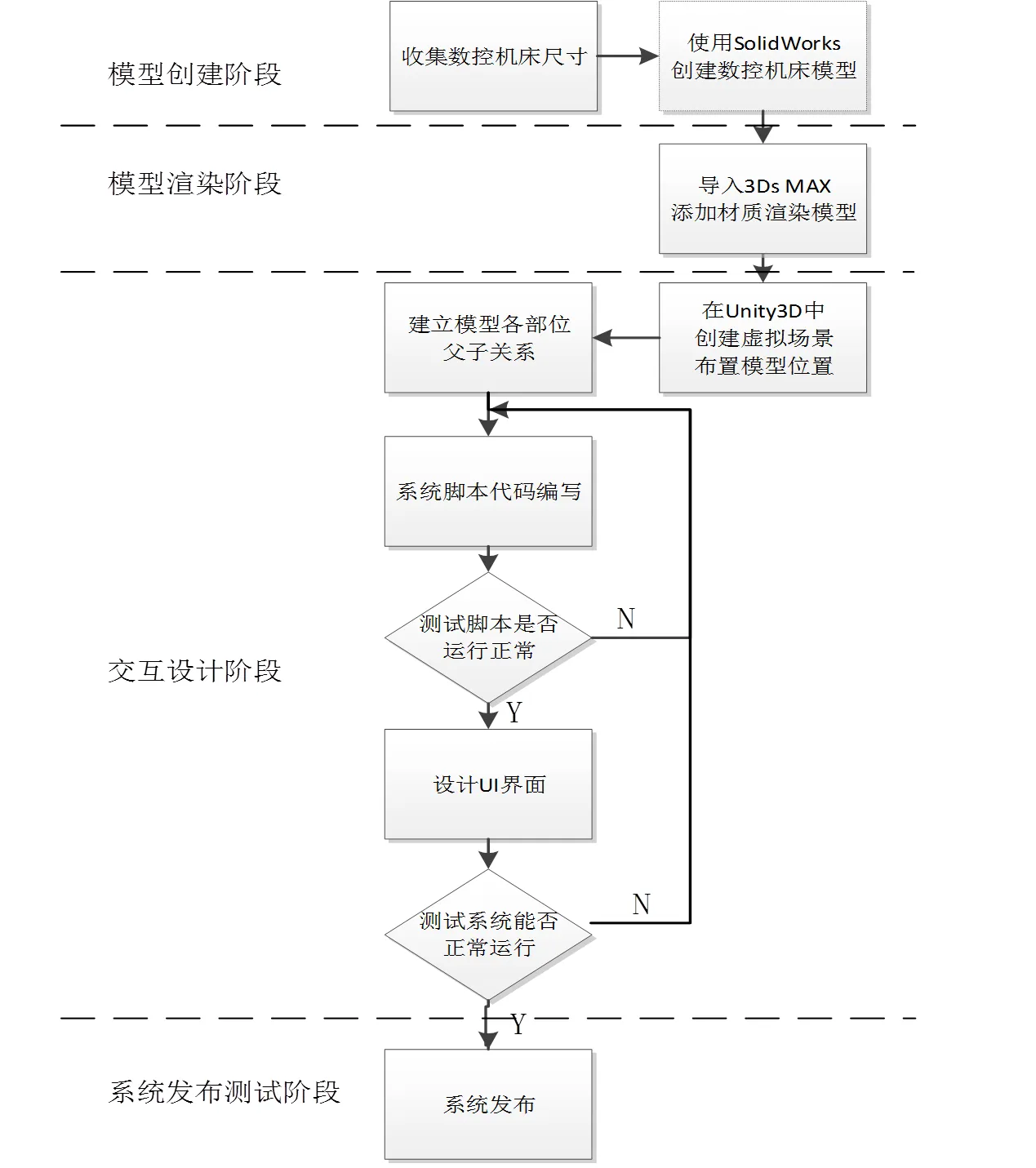

本文使用Unity作為系統的主要開發平臺,共經歷4個開發階段:(1)模型創建階段;(2)模型渲染階段;(3)交互設計階段;(4)系統發布測試階段.龍門銑虛擬仿真監控系統開發流程見圖2.

圖2 龍門銑虛擬仿真監控系統開發流程

2 系統環境搭建

2.1 三維模型的創建

2.1.1 建模規范與技巧 三維模型的創建是建立虛擬場景的基礎,三維模型會對整個系統的流暢程度造成直接的影響.對加工車間進行建模時,首先要保證模型尺寸與其對應實物的實際尺寸相同,其次要以不影響模型大小為條件,盡可能優化模型的細節.使用SolidWorks制作完龍門銑模型后將其轉存為IGS格式,之后導入到3Ds MAX中.

模型導入到3Ds Max后,需要對模型進行優化以提高系統的流暢度和畫面的質量,因此要在3Ds Max中對其進行處理:

(1)三維模型面優化處理.導入模型后先選擇“統一法線”和“移除雙面”,并在焊接方式中選擇“快速焊接”.這樣就可以在不影響模型準確性的情況下降低三維模型中面的數量,從而減少運行時所占用的電腦資源.

(2)貼圖處理.由于3Ds Max中的材質無法導入到Unity中,所以要處理3Ds Max中的貼圖.模型的真實感主要受貼圖逼真程度的影響,對貼圖進行處理可以提高虛擬場景的仿真度.

(3)單位轉化.要保證模型尺寸單位的統一,本系統使用SolidWorks建模,其單位為mm,故應將3Ds Max的單位改為mm.

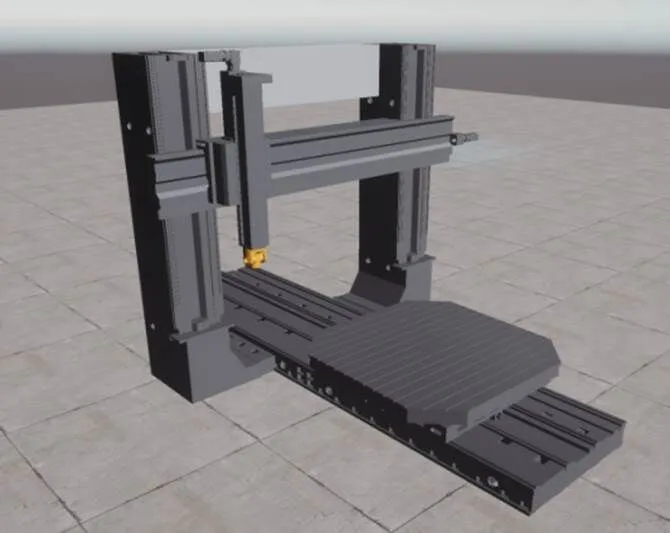

2.1.2 各模型的建立與導入 根據實際龍門銑尺寸利用SolidWorks繪制三維機床模型,之后將其導入到3Ds Max中,龍門銑模型見圖3,加工車間等其他模型直接在3Ds Max中進行建模,之后直接導入到Unity中.

2.2 Unity中虛擬場景的搭建

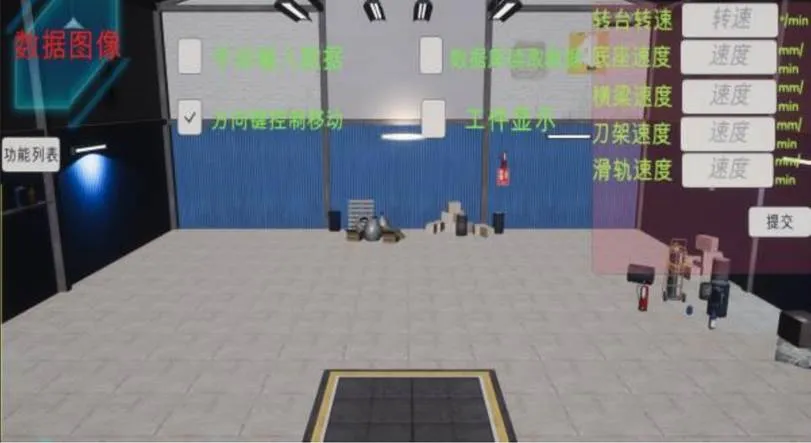

將三維模型和貼圖等資源拖動到Unity項目的Assets文件夾中,各資源就能夠加載到該項目中.對于不同類型的文件,要建立不同的文件夾保存資源,達到對資源進行分類的目的,方便以后工作的進行.導入模型后,需要對其所在的工作環境進行搭建,如Lights(燈光)、Skybox(天空盒)等.在Unity中需要添加光源,添加光源后系統顯示會更加逼真.Unity中有4種光源,分別為Spotlights(聚光燈)、Point lights(點光源)、Area light(區域光)和Directional Light(平行光).本系統主要使用Spotlights,Directional Light,Point lights.Skybox是虛擬環境中的必要元素,天空盒由6個紋理組成,其添加方式有3種:(1)直接在Scene中進行添加;(2)將天空盒組件添加到材質球中,之后將天空盒的材質球拖進Custom Skybox中;(3)自制天空盒,并在場景中添加.本系統使用第1種方法,最終完成的車間場景見圖4.

圖3 數控機床模型

圖4 車間場景

2.3 交互功能設計

2.3.1 UI界面設計 用戶使用UI界面中的各種按鈕來操作系統,UI界面是用戶和系統進行交互的窗口.本系統使用Unity自帶的UGUI進行界面設計.UGUI主要包括Panel(畫板)、Canvas(畫布)、Scrollbar(滾動條)、Text(文本)、Toggle(選擇框)和Button(按鈕)等元素.在本系統的UI界面中主要運用了Button組件、Panel、Toggle組件和Input Field組件.系統的UI界面見圖5.

圖5 UI界面

2.3.2 相機輔助 虛擬系統交互是靠攝像機實現的,攝像機視角分為第一人稱視角和第三人稱視角.第一人稱視角會帶給用戶身臨其境的感覺,第三人稱視角會方便用戶觀察這個虛擬環境,讓用戶可以體驗宏觀的場景.為給用戶帶來更好的沉浸感,本系統使用第一人稱視角.

3 運動仿真和數據可視化

3.1 運動仿真

本文中各軸模型的運動是通過代碼進行控制的.在Unity中通過對象掛載腳本的方式來實現代碼的調用,因此根據龍門銑加工過程中各軸的運動狀態,設計了各自的腳本,并掛載到了相應的對象上.首先使用MySQL Connector Net插件建立Unity和MySQL的連接,使用SQL語句對數據進行篩選.由于數據庫中各軸的速度單位為mm/min,而在Unity中控制模型運動的速度單位為m/s,所以要按照相應的規則對數據庫中讀取到的數據進行處理.然后使用Unity中的Transform.Translate方法控制三維模型各軸的運動.因為龍門銑加工過程中各軸的運動方向各不相同,所以要根據實際情況進行分析,通過在各軸對應的腳本中填寫各自的運動方向來控制三維模型各軸的運動方向.

3.2 數據可視化

因為Unity中沒有構建可視化圖表的功能,所以本文使用基于UGUI開發的Xcharts插件來完成該功能的開發.在虛擬場景中創建可視化圖表,之后使用自定義腳本對可視化圖表進行初始化設置.將從數據庫中讀取的各軸實時運動數據通過Chart.AddData方法加載到可視化圖表上.因為該功能顯示的是各軸的實時速度,所以不需要對數據進行處理,直接將其顯示在圖表上即可.使用Chart.Update方法按照一定的時間間隔更新可視化圖表上的數據.

4 系統測試

4.1 系統測試原則

系統測試是在軟件開發的過程中必須進行的一項重要工作,通過系統測試可以在軟件發布前及時發現系統中的BUG和不穩定因素,在測試的過程中要遵守三項原則:

4.1.1 軟件總存在缺陷 對軟件進行測試的結果只能說明軟件已經存在的問題,不能夠說明系統完美.即使在測試完成后,沒有發現問題也不能夠證明系統是完美的.對系統進行測試只能減少系統中存在的問題和降低出現問題的風險.

4.1.2 早進行 在系統開發的初期就應該進行測試,及時發現系統存在的問題可以降低后期維護的費用,提高開發效率.

4.1.3 針對性測試 在測試的過程中,應當根據系統所具有的功能進行針對性的測試,系統的重要功能只存在于一部分,但其復雜程度占系統的大部分.所以要對這些重要資源進行大量測試,確保重要功能可以正常運行.

4.2 功能測試

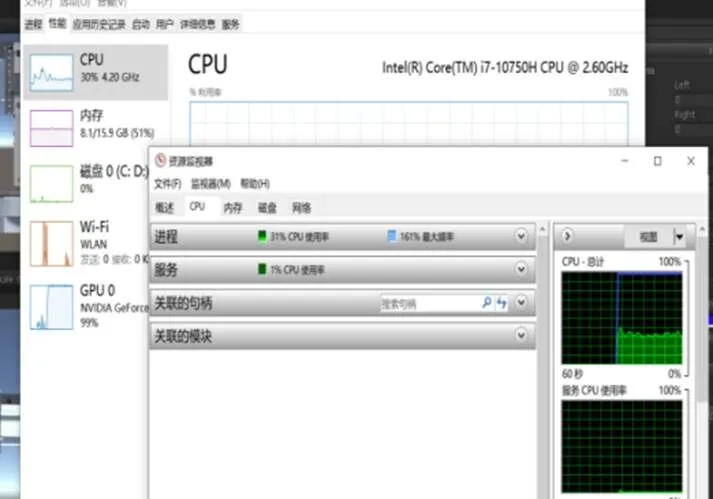

本系統測試環境為Windows10操作系統,其配置參數為:處理器Intel(R) Core(TM)i7-10750H 2.60 GHz,顯卡NVIDIA GeForce RTX2060,顯存6 GB,內存為DDR4 16 GB.Unity軟件版本為2019.4.24f1c1,使用的計算機語言為C#.

用戶打開系統進入操作主界面,在主界面中按壓鼠標右鍵沿任意方向進行移動,機床模型可以隨著鼠標移動的方向進行相應的旋轉(見圖6a).上下滾動鼠標滑輪可以對當前觀察視角中的物體進行放大和縮小,該功能測試正常后進行下一項測試.

在主界面中選擇“方向鍵控制移動”,選擇要移動的機床部位,用方向鍵控制移動,該功能一切正常.點擊“數據庫讀取數據”,系統會將數據庫中龍門銑各軸的數據進行篩選和讀取,之后處理讀取的數據,控制三維模型各軸的運動,使得機床模型與實際龍門銑的運動保持一致,該功能正常(見圖6b).

點擊“手動輸入數據”,系統會彈出輸入各軸運動數據的輸入界面,填寫相應的數據后,點擊提交按鈕,機床模型的各軸會按照用戶輸入的數據進行移動,該功能正常.點擊“數據圖像”按鈕系統會將讀取的數據繪制成折線圖(見圖6c).

圖6 功能測試

4.3 系統性能測試

對于龍門銑床虛擬仿真監控系統要保證其運行的流暢性,使用CPU利用率、顯卡利用率、內存占用率等為指標,對孿生監控系統的整體性能進行評估.一般以CPU利用率小于85%,內存占用率小于80%為合格標準.使用Win10自帶的資源監視器進行龍門銑床虛擬仿真監控系統的整體監視,監控系統的整體性能測試見圖7.

圖7 資源監視系統的性能監控過程示意圖

在測試時間內,虛擬仿真監控系統的CPU利用率的平均值為35%,虛擬仿真監控系統的內存占用率的平均值為53%,由于虛擬監控系統涉及大量的場景渲染,三維模型各軸的運動故顯卡利用率較高,但CPU利用率和內存占用率都遠小于規定的標準.經分析,在本測試環境及以上配置的電腦都可以流暢地運行.

5 結語

本文使用數字孿生技術對龍門銑床虛擬仿真監控系統進行開發.按照1∶1的比例對龍門銑進行建模,并對龍門銑所在場景進行建模,在Unity中完成整個環境的搭建.本系統可以模擬龍門銑加工過程中各軸的運動狀態,達到運動的同步,并通過三維模型展示出來.用戶可以自由調節視角,觀察模型的運動狀態,系統會將各軸的運動數據繪制成可視化圖表,展示在用戶面前,方便用戶觀察各軸速度的變化情況.

[1] Grieves M W.Virtually Intelligent Product Systems:Digital and Physical Twins[M]// Complex Systems Engineering:Theory and Practice,2019:51-60.

[2] Eric J Tuegel,Anthony R Ingraffea,Thomas G,et al.Eason reengineering aircraft structural life prediction using a digital twin[J].International Journal of Aerospace Engineering,2011,8(2):1-14.

[3] Greyce S,Charles S,Carlos P,et al.Digital twin data modeling with automation ML and a communication methodology for data exchange[J].IFAC Papers Online,2016,49(30):124-127.

[4] Rios J,Hernandez J,Oliva M.Product avatar as digital counterpart of a physical individual product:literature review and implication in an aircraft[C]// ISPE CE,2015:657-666.

[5] Aitor Moreno,Gorka Velei.Virtualisation process of a sheet metal punching machine within the Industry 4.0 vision[J].International Journal on Interactive Design and Manufacturing(IJIDeM),2016,11(2):12-16.

[6] Cichon T,Romann J.Digital twins:assisting and supporting cooperation in human-robot teams[C]//2018 15th International Conference on Control,Automation,Robotics and Vision(ICARCV),2018:486-491.

[7] Janda P.Mechatronic Concept of Heavy Machine Tools[C]//Proceedings of the 29th International DAAAM Symposium 2018.2018:645-652.

[8] Kubota T,Hamzeh R,Xu X.STEP-NC Enabled Machine Tool Digital Twin-ScienceDirect[J].Procedia CIRP,2020,93:1460-1465.

[9] 陶飛,張萌,程江峰,等.數字孿生車間:一種未來車間運行新模式[J].計算機集成制造系統,2017,23(1):1-9.

[10] 吳鵬興,郭宇,黃少華,等.基于數字孿生的離散制造車間可視化實時監控方法[J].計算機集成制造系統,2021,27(6):1605-1616.

[11] 方圓,劉江,呂瑞強,等.基于數字孿生的設備加工過程監測技術研究[J].航空制造技術,2021,64(4):91-96.

[12] 趙浩然,劉檢華,熊輝,等.面向數字孿生車間的三維可視化實時監控方法[J].計算機集成制造系統,2019,25(6):1432-1443.

[13] 李小龍.基于數字孿生的機床加工過程虛擬監控系統研究與實現[D].成都:電子科技大學,2020.

Virtual simulation monitoring system for planer type milling machine tool based on digital twin

ZHANG Jianfei1,2,ZHANG Tieliang1,JIANG Yongzeng1

(1. School of Computer and Control Engineering,Qiqihar University,Qiqihar 161006,China; 2. Heilongjiang Province Collaborative Innovation Center for Intelligent Manufacturing Equipment Industrialization,Qiqihar 161006,China)

With the rapid development of a new generation of artificial intelligence technology and information and communication technology,the traditional manufacturing industry has started to transform into technology-based intelligent manufacturing.Digital twin technology is a key technology to realize intelligent manufacturing,which can effectively solve the problem of difficult information transmission in the transformation of manufacturing industry.Developed a virtual simulation monitoring system for gantry milling machine tool machining process based on digital twin technology.Based on the traditional virtual simulation monitoring system,the motion simulation of gantry milling machine in the process of machining is realized,and the visual chart is introduced to show the motion speed of each axis of gantry milling machine.The three-dimensional modeling of machine tool is carried out by using SolidWorks software according to the ratio of 1∶1.Import the created model into 3Ds MAX,add materials to the model and convert the format of the model.Then import the model into Unity,and set up a workshop scenario in Unity.The virtual simulation of the whole machining process of machine tool is completed through the script.The script was written to complete the virtual simulation of the whole machining process of gantry milling machine,and the Xcharts plug-in based on UGUI was used to draw the visual chart.The results show that the system can simulate the motion of each axis in the gantry milling process, and display the real-time speed of each axis of the gantry milling through visual charts, which can provide certain technical support and reference for the development of similar systems.

digital twin;Unity3D;SolidWorks;3Ds MAX;virtual simulation

1007-9831(2022)11-0041-07

TP39

A

10.3969/j.issn.1007-9831.2022.11.008

2022-06- 04

黑龍江省省屬高校基本科研業務費科研項目(135509402)

張劍飛(1974-),男,黑龍江齊齊哈爾人,教授,博士,從事深度學習和計算機輔助診斷研究.E-mail:jian_fei_zhang@163.com