小型煙氣-熱水型溴化鋰吸收式制冷機組試驗研究

范峻銘 蔣 鵬 余健亭 楊 光 孟 偉 李璐伶

(1.深圳市燃氣輸配及高效利用工程技術研究中心 深圳 518049;2.深圳市燃氣集團股份有限公司 深圳 518049)

0 引言

吸收式制冷是以熱能為驅動能量來推動制冷循環產生冷量。H2O/LiBr 是吸收式制冷工質對中使用最為廣泛的,其利用蒸發熱較高的水做制冷劑,具有良好的系統性能和環境友好性[1]。與傳統的蒸汽壓縮式制冷系統相比,溴化鋰吸收式制冷具有耗電量少、熱動力要求低、環境效益好、運行安靜、制造工藝簡單、經濟性能好和變負荷性能優越等特點。煙氣熱水型溴化鋰機組指回收燃氣內燃機或燃機輪機排出的煙氣和缸套熱水的余熱進行制冷的裝置,以實現能量的梯級利用,在分布式能源項目中應用較多[2,3]。

國內外對溴化鋰機組的研究主要集中在系統仿真及優化[1-4]、單效或復合溴化鋰機組的關鍵部件、實驗及參數分析[5,6]、以及溴化鋰機組與其他能源如太陽能、合成氣等系統的耦合過程[7,8]。一般而言,適用于匹配大型燃氣冷熱電三聯產系統的余熱吸收式溴化鋰制冷機組均在MW 級以上。然而大型天然氣冷熱電分布式能源系統具有初次投資大經濟效益較差、使用場景受限等原因[9]。因此開發小型的天然氣冷熱電分布式能源系統具有重要意義,然而國內外文獻對于小型溴化鋰制冷機組的性能及其性能提升潛力報道較少。本文旨在探究及測試適配于匹配小型分布式能源系統的煙氣-熱水型溴化鋰吸收式制冷機組性能。

1 測試機組描述

本文所采用的是國內某廠家生產的煙氣熱水型吸收式制冷機組,其制冷工藝流程如圖1 所示,與之對應的制冷循環焓-溴化鋰濃度圖如圖2 所示。余熱制冷循環包括溴化鋰溶液循環回路和冷劑蒸汽循環回路。溴化鋰溶液循環回路由溶液泵1 將溴化鋰溶液抽出開始,依次經歷狀態點2→7→14→15→10→12→13→4→8,狀態點8 的溴化鋰濃溶液在吸收器內吸收冷劑蒸汽后,變成狀態點2 的稀溶液,完成循環。在冷劑循環回路中,高壓發生器產生的蒸汽3′′′,在低壓發生器內冷卻至3′,然后進入冷凝器中冷卻至3。同時,低壓發生器產生的蒸汽3′′′′和3′,經過冷凝器冷卻至3。狀態點3 的制冷劑經U 型節流后進入蒸發器換熱后至狀態點1′,完成循環。

圖1 煙氣熱水型吸收式制冷機組工藝流程Fig.1 Process diagram of exhaust-gas-and-hot-water-driven absorption chiller

圖2 煙氣熱水型制冷循環焓-溴化鋰濃度圖Fig.2 H-Libr(wt%)diagram of exhaust-gas-and-hot-water-driven absorption chiller

試驗所采用的國產小型煙氣-熱水型吸收式制冷機組,其三維模型圖如圖3 所示,機組的基本參數見表1。由表1 可知,機組長寬高分別為3.09m×2.02m×2.83m,機組設計制冷量為130kW,蒸發壓力為0.9kPa,由水的氣液平衡可知,在該溫度下,水的飽和溫度僅為5.5℃。溴化鋰稀溶液濃度為56%,其放氣范圍為4-5%。溴化鋰溶液中加入鉬酸鋰可有效防止對管道的腐蝕。機組冷凍水的進出口溫度為12℃和7℃,冷卻水進出口溫度設計值為32℃和37℃。高壓發生器所需的煙氣進出口溫度為543℃和100℃,低壓發生器所需的缸套熱水進出口溫度分別為85℃和80℃。

圖3 煙氣熱水型吸收式制冷機組三維建模圖Fig.3 3D diagram of exhaust-gas-and-hot-water-driven absorption chiller

表1 制冷機組設計參數Table 1 Design parameter of the chiller

吸收式制冷機組COP 的定義式為[10]:

式中:Q為總制冷量,kW;QFlue和QJacket分別為煙氣和缸套熱水所提供的熱量,kW。m為質量流量,kg/h;Cp為定壓比熱容,kJ/kg·K;Tin和Tout分別為冷凍水進口和出口溫度,℃。

依據上述性能參數COP 的定義式,該煙氣熱水型制冷機組的COP 設計值為1.06。

2 機組性能測試

為了測試該機組的性能表現,搭建的試驗臺如圖4 所示。試驗的冷卻水通過冷塔進行換熱降溫,冷凍水的循環經過冷量消耗換熱器進行升溫。該機組出口的冷卻水先后經過溫度傳感器(T4)、球閥(V2)進入冷塔,冷塔出口的冷卻水經過變頻水泵(P2)、流量計(F2)進入機組進行換熱。同時,出口的冷凍水先后經過溫度傳感器(T2)、球閥(V1)進入冷量消耗換熱器進行升溫,經由變頻水泵(P1)、流量計(F1)返回機組。制冷機組所需的高溫煙氣和缸套熱水由一臺90kW 的燃氣內燃機提供。每隔1min 記錄該機組冷卻水溫度、冷凍水溫度、制冷量、高低發溫度、煙氣和熱水溫度等參數。

圖4 煙氣吸收式制冷測試示意圖Fig.4 Testing diagram of exhaust-gas-and-hot-water-driven absorption chiller

3 結果與分析

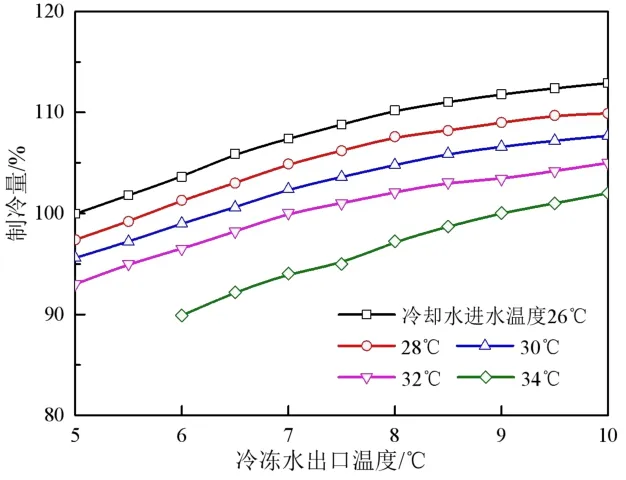

考察改變外部條件,包括冷凍水出口溫度和冷卻水進水溫度,測試機組的制冷量的相對變化情況,如圖5 所示。測試條件的基準條件為:冷凍水出口溫度7℃,冷卻水進口溫度在32℃。如圖可知,在其他參數不變的情況下,隨著冷凍水出口溫度增加,制冷量呈現上升趨勢,冷凍水出口溫度每升高1℃,制冷量提升3-4%。冷凍水溫度升高,蒸發溫度升高,則蒸發壓力升高,吸收機吸收能力提高,放氣范圍增加,故制冷量提高。在同一冷凍溫度下,隨著冷卻水進口溫度的增加,制冷量降低。如圖所示,當冷卻水進口溫度每增加2℃,制冷量降低2-6%。冷卻水溫度增加,稀溶液的冷卻溫度增加,則溴化鋰稀溶液的質量分數升高,吸收能力降低,故制冷量下降。綜上所述,為獲得較高制冷量,可提高冷凍水出口溫度和降低冷卻水進水溫度。然而,冷卻水溫度過低會使溴化鋰濃溶液質量過高,引起結晶風險或冷劑水污染等溫度。可設置機組冷卻水最低進口溫度,以防止結晶。

圖5 制冷量與冷凍水出口溫度、冷卻水進口溫度關系Fig.5 Effect of chilled water temperature and cooling water temperature on cooling capacity

圖6 顯示了測試過程中吸收機進出口煙氣溫度、熱水出口溫度和熱水三通閥開度隨時間的變化。煙氣和熱水由燃氣發動機提供。在測試區間范圍內,煙氣進吸收機溫度在280-440℃之間變化,經過高壓發生器換熱后,出口煙氣溫度維持在65℃。此外,熱水進水溫度在71-80℃之間,在20min 左右出現波動。熱水三通閥初始開度在100%,即表示熱水完全進入吸收機低壓發生器換熱。在20min 前,由于吸收機處于預熱狀態,無制冷功能,因此熱水三通閥全開的情況下,熱水進口溫度變化不大。當20min 后,吸收機開啟冷劑循環泵,由于在低溫發生器內,熱水與溴化鋰稀溶液換熱后,引起熱水出口溫度降低,在發電機缸套中加熱后,溫度亦降低為了維持熱水進入吸收機的溫度,此時逐步關閉熱水三通閥,使進入吸收機的熱水流量降低,由圖可知,最終熱水三通閥開度由100%逐步降低維持在30%,熱水進口溫度維持在75℃,可保持系統的穩定運行。

圖6 煙氣溫度、熱水進口溫度和三通閥開度變化Fig.6 Variation of flue gas temperature,hot water temperature and triple value opening

圖7 顯示了吸收機冷凍水進出口溫度、吸收機制冷量與測試時間的變化。在測試前20min 左右,吸收機未開啟冷劑循環泵,無制冷功能,此時冷凍水進出口溫度維持在15℃。當冷劑泵開啟后,冷凍水出口溫度迅速降低至10℃左右,經過出口冷量消耗換熱器后,冷水回水溫度控制在15℃。同時,吸收機制冷量在2min 內由0 急速升高至100kW,并維持在100-115kW。測試所得吸收機的制冷量小于設計制冷量的主要原因在于:(1)吸收機熱源煙氣溫度未達設計值(543℃);(2)吸收機熱源熱水進口溫度僅為75℃,低于設計值(85℃),并且熱水流量僅為設計值的30%。因此,雖然冷凍水出口溫度高于設計值,有利于制冷量的提升,但由于吸收機整體供熱不足,因此總體實際制冷量與設計制冷量存在差距。

圖7 吸收機冷凍水進出口溫度、制冷量變化Fig.7 Variation of chilled water temperature and cooling capacity

吸收機高發溫度和低發溫度隨測試時間的變化如圖8 所示。在前20min 內,高壓發生器出口溶液溫度隨時間逐步升高,由72℃逐步上升至108℃,吸收機低溫發生器出口溶液溫度基本不變,維持在30℃左右。這主要是因為高壓發生器中高溫煙氣加熱溴化鋰溶液,使溶液出口溫度升高。由于吸收機未開啟冷劑泵,因此流經低壓發生器的出口溶液無蒸汽換熱,故低發溫度溫度不變。當超過20min 后,由于煙氣溫度不變,故高壓發生器內的溴化鋰溶液處于氣液平衡狀態,故溫度基本不變。冷劑泵開啟后,低壓發生器內溶液與高發產生的蒸汽及燃氣機缸套熱水換熱后,溫度升高,最終穩定維持在57℃。

圖8 吸收機冷凍水高低發溫度隨時間變化Fig.8 Variation of high and low temperatures of solution from HP and LP generators

4 誤差分析

在小型煙氣熱水型吸收式制冷機組測試中,反映性能特征的參數主要有制冷量(Q)和冷凍水出口溫度(Tout)。其中,Tout為直接測量量,Qc為間接測量量,其誤差可由相關直接測量量通過誤差傳播定律獲得。由式(2)可知,制冷量Q為m和ΔT的函數(ΔT=Tin-Tout),故滿足:

制冷量Q的誤差計算表達式為:

在式(4)中,em為冷凍水流量計的測量誤差,選用的流量計誤差為±0.5%,即em=0.5%;eΔT為吸收機進口溫度和出口溫度的差值,選用的鉑電阻溫度計PT100 的精度為±0.2℃,由圖7 可知,ΔT最小值為4.6℃,由誤差傳遞理論可知,eΔT最大值為eΔT=0.4/4.6=8.6%。因此,eQ為8.6%,小于10%。綜合可知,測試所得指標參數誤差均小于10%,準確度較高。

5 結論

選取適合于匹配小型分布式能源系統的煙氣熱水型吸收式制冷機組為研究對象,通過搭建與之匹配的試驗臺,測試了各個參數隨時間的變化規律,結果表明:

(1)隨著冷凍水出口溫度增加,制冷量呈現上升趨勢,冷凍水出口溫度每升高1℃,制冷量提升3-4%。在同一冷凍溫度下,隨著冷卻水進口溫度的增加,制冷量降低,當冷卻水進口溫度每增加2℃,制冷量降低2-6%。

(2)余熱煙氣進吸收機溫度在280-440℃之間變化,經過高壓發生器換熱后,出口煙氣溫度維持在65℃。在20min 前,由于吸收機處于預熱狀態,無制冷功能。熱水三通閥開度維持在30%,可保持系統的穩定運行。

(3)當冷劑泵開啟后,高壓和低發溶液出口溫度隨時間逐步升高,分別穩定在108℃和57℃。當冷劑泵開啟后(20min 后),冷凍水進出口溫度維持在15/10℃左右。同時,吸收機制冷量急速升高至100kW,并維持在100-115kW。

(4)機組性能參數Q和Tout的測量誤差分別為8.6%和0.5%,顯示了測試結果較高的準確度。