含硫咪唑潤滑添加劑的摩擦學性能研究

賈倩倩,董瑞,韓云燕,文平,楊得鎖,凡明錦

(寶雞文理學院化學化工學院陜西省植物化學重點實驗室,陜西 寶雞 721013)

0 引言

摩擦是相互運動表面產生的自然現象。摩擦表面是由許多形狀不同的微凸起組成的表面,在剪切過程中會受到持續的損傷,最終導致表面的磨損[1]。因此,必須使用有效的潤滑劑和潤滑添加劑來減少摩擦損失和磨損失效[2]。在實際應用中,通常使用潤滑劑來減少摩擦和磨損,潤滑劑還具有防銹、減振、密封和動力傳遞的功能,可以延長設備使用壽命,降低能耗[3]。使用潤滑劑是節約資源、減少損失,保護生態環境,從而實現社會的可持續發展的重要手段之一,在邊界潤滑條件下,潤滑劑中所含的極壓和耐磨添加劑是其發揮減摩抗磨作用的關鍵。因此,極壓抗磨潤滑油添加劑的研究與開發備受人們的關注[4]。

有機金屬化合物二烷基二硫代磷酸鋅(ZDDP)是傳統的極壓耐磨添加劑的典型代表,其以低廉的價格和優良的潤滑性能受到人們的廣泛青睞[5]。自誕生以來,是內燃機油、液壓油、齒輪油、金屬工作液等工業油中不可缺少的添加劑。除了有機金屬極壓耐磨劑之外,含有鹵素和磷元素的添加劑,如:氯化石蠟(T301、T302)、亞磷酸二丁基(T304)、磷酸三乙酰酚(T306)等在現代工業中的應用也較為廣泛[6-7]。傳統的極壓/耐磨劑價格便宜,但存在易產生飛灰、電化學腐蝕、高溫性能失效等問題[8-9]。特別是近年來,隨著人類環境保護意識的提高,由潤滑劑引起的環境污染問題備受矚目。傳統的極壓耐磨添加劑大多含有對環境有害的元素,如鹵素、磷或重金屬等,其應用范圍受到了很大的限制。

硫氮雜環化合物潤滑油添加劑是最早開發的不含金屬、鹵素、磷等元素的極壓抗磨添加劑之一,具有無灰、熱穩定性良好、低毒等優點。它們的典型代表是二巰基噻二唑和巰基苯并噻唑類添加劑。這些添加劑具有穩定的環狀結構、高活性的巰基和平衡的硫氮分布,因此具有良好的氧化穩定性和耐腐蝕性,是可代替ZDDP使用的多功能潤滑添加劑[10]。不斷開發新型高性能含硫氮雜環化合物潤滑油添加劑一直是潤滑添加劑研究領域的重要方向之一。Huang Weijiu[11]等將二烷基二硫代氨基甲酸酯結構引入二巰基苯并噻唑的分子結構中,合成了含硫雜環化合物,測試了它們在液體石蠟中的摩擦學性質。結果表明,含硫雜環化合物比ZDDP具有更高的極壓性能、熱穩定性和耐腐蝕性。Zeng Xiaoqiong[12]通過在三嗪結構中引入硫元素,合成了三種含硫三嗪化合物。摩擦學性能測試結果表明,含硫三嗪類化合物作為潤滑油添加劑,能在摩擦表面形成以硫化鐵和含氮有機化合物為主的潤滑保護膜,具有較好的極壓性能。Chen Huan[13]等將不同結構的烷基取代基引入到二巰基噻二唑中,制備了一系列二巰基噻二唑衍生物,并將其添加到菜籽油基礎油中測試摩擦學性質。結果表明,這些化合物可以顯著提高菜籽油的極壓耐磨性能。以上研究中所開發的硫氮雜環化合物潤滑油添加劑雖然能夠有效提高基礎油的潤滑性能,但是它們均需要通過復雜的合成過程而獲得。因此,一方面,添加劑的使用成本大幅度增加;另一方面,在合成過程中,可能引起其他不必要的環境污染問題。基于此,文章中我們選取兩種商業化的含硫咪唑類化合物,將其作為聚乙二醇(PEG200、PEG400、PEG600)的添加劑,研究了它們的物理化學性質,以及在鋼/鋼摩擦副上的摩擦學性能。

1 試驗部分

1.1 試驗材料

試驗所用試劑1,1-硫代羰基二咪唑(TCDM,純度95%)、1,1-磺酰二咪唑(SDM,純度98%)及聚乙二醇(PEG200、PEG400、PEG600)均購于阿拉丁試劑有限公司。使用核磁共振波譜儀(Agilent 400 MHz,1H NMR: 400 MHz,13C NMR: 100 MHz)對TCDM和SDM的結構進行了鑒定。TCDM和SDM的結構如圖1所示。

圖1 所采用添加劑的分子結構

1.2 黏度及熱穩定性測試

使用石油產品運動黏度計(P1003-Ⅲ)測量樣品在40 ℃和100 ℃時的運動黏度,并計算黏度指數;使用STA449C TGA-DSC(耐馳)同步熱分析儀測量樣品的熱穩定性,并繪制樣品的熱失重曲線。試驗條件:氮氣氛圍(流量:50 mL/min),溫度以10 ℃/min的速率從25 ℃上升到600 ℃。

1.3 摩擦學性能測試

使用德國Optimol潤滑脂公司生產的SRV-V微振動摩擦磨損試驗機測試摩擦學性質。摩擦副接觸方式是球盤點接觸。試驗條件為:頻率25 Hz,振幅1 mm,時間30 min,負荷100 N,溫度25 ℃。用于測試的上部試驗球為直徑10 mm(硬度59~61 HRC)的AISI 52100鋼球,下部試驗盤為直徑24 mm,厚度7.9 mm(硬度59~61 HRC)的AISI 52100鋼盤。試驗前,應使用CW800-CW2000碳化硅砂紙打磨所有下部試驗板,并用乙醇浸泡的棉球擦拭干凈。試驗環境的相對濕度為50%~54%。使用光學表面輪廓(BRUKER-NPFLEX 3D)測量底部測試盤磨損點的磨損量。變載試驗測試條件為:載荷每2 min升50 N,初始載荷50 N,溫度25 ℃,頻率25 Hz。變頻試驗測試條件為:載荷100 N,溫度25 ℃,頻率每5 min升5 Hz,時間40 min。

1.4 磨斑表面分析

使用乙醇對摩擦后的下試驗盤進行超聲波清洗,通過掃描電子顯微鏡(SEM,FEI Quanta 250)分析磨損點的表面形態,通過X射線光電子能譜(XPS,NEXSA)分析下試驗盤磨損點表面特征元素的化學狀態,并推測了可能的潤滑機理。儀器測試激光源為Al-Ka,測試電壓為15 kV,功率為225 W,輸出角度為0 °,分辨率為0.3 eV,能量為29.35 eV。測試采用C1s峰(284.8 eV)的結合能為內標。

2 結果與討論

2.1 結構表征

TCDM和SDM的核磁譜如圖2所示。

TCDM:1H NMR (400 MHz,CDCl3,TMS內標) δ 8.13 (s,2H),7.69-7.53 (d,2H),7.20-7.10 (d,2H);13C NMR (100 MHz,CDCl3,TMS內標) δ 233.23,138.54,132.33,120.94。

SDM:1H NMR (400 MHz,CDCl3,TMS內標) δ 8.02 (s,2H),7.30-7.28 (m,2H),7.17-7.11 (m,2H);13C NMR (100 MHz,CDCl3,TMS內標) δ 136.66,132.54,117.49。

圖2 所采用添加劑的核磁譜

2.2 黏溫性能

表1為添加1%SDM和TCDM的聚乙二醇(PEG200、PEG400、PEG600)使其充分溶解的黏度及黏度指數。從表1中的數據可以看出,添加兩種添加劑后,PEG在40 ℃時的黏度明顯升高,而在100 ℃時的黏度增加幅度不大,有的甚至出現降低的趨勢(PEG200),特別是添加SDM,導致PEG200和PEG400在100 ℃時的黏度均有不同程度的降低。適當升高的黏度可以增加潤滑劑在摩擦副表面形成的潤滑保護膜的穩定性,從而使得潤滑劑的減摩抗磨性能有所提升,這也是SDM和TCDM添加至PEG后使得PEG的減摩抗磨性能有所提升以及TCDM的減摩抗磨性能優于SDM的原因之一。就黏度指數而言,兩種添加劑加入后均使得PEG的黏度指數有所降低,特別是對于分子量較小的PEG200,其黏度指數降低幅度較為明顯,而分子量較大的PEG600,其黏度指數改變不大。以上結果說明,PEG中添加SDM和TCDM兩種添加劑后,黏溫性能會受到不利影響。相比較而言,分子量較小的PEG受到的影響較大,而分子量越大的PEG受到的影響越小。

表1 所采用樣品的運動黏度、黏度指數

2.3 熱穩定性能

圖3所示為添加1%SDM和TCDM的聚乙二醇在加熱過程中的重量隨溫度的變化曲線。從圖3曲線不難看出,PEG中添加SDM和TCDM后,其熱分解溫度明顯升高。例如:PEG600中添加1%的SDM后,其重量損失10%、20%和50%的溫度分別由原來的279 ℃、304 ℃和335 ℃升高至296 ℃、331 ℃和362 ℃;添加1%的TCDM 后,其重量損失10%、20%和50%的溫度由原來的279 ℃、304 ℃和335 ℃升高至305 ℃、327 ℃和356 ℃。SDM和TCDM可以顯著提高PEG的熱穩定性可能歸因于添加劑分子與聚乙二醇分子間形成的氫鍵作用,氫鍵的存在致使基礎油的受熱分解變得更為困難[14-16]。

圖3 所采用樣品的熱失重曲線

2.4 摩擦學性能

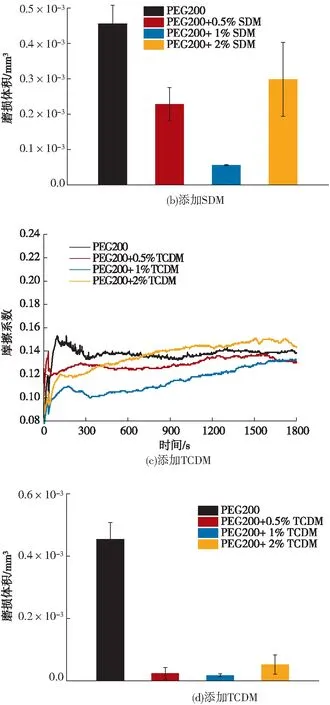

圖4是添加不同濃度的SDM和TCDM的PEG200作為鋼/鋼摩擦副的潤滑劑的摩擦系數隨時間的變化曲線圖以及下試樣磨損體積圖。從圖中數據可以看出,PEG200中添加極少量的SDM和TCDM(0.5%),其減摩性能即得到顯著改善。繼續增大添加濃度,PEG200的減摩抗磨性能得到進一步提升。當SDM和TCDM添加濃度達到1%時,其摩擦系數最低、磨損體積最小。因此,選用質量分數1%為SDM和TCDM的最佳添加濃度開展后續試驗。

圖4 添加不同濃度SDM和TCDM的PEG200在鋼/鋼摩擦副上的摩擦系數及磨損體積

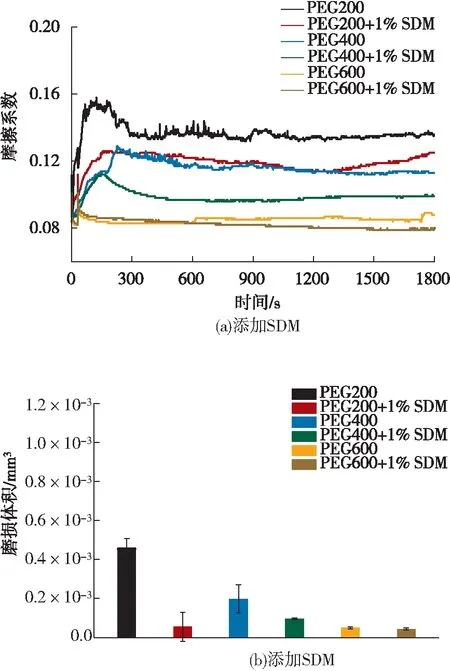

圖5是添加1%SDM和TCDM作為鋼/鋼摩擦副潤滑劑的PEG下試樣的摩擦系數和磨損體積隨時間的變化曲線。從圖中數據可以看出,添加1%的SDM使PEG200的磨損體積減少了9倍,使PEG400的磨損體積減少了一半,添加1%的TCDM使PEG200磨損體積減少了25倍,使PEG400的磨損體積減少了6倍,兩種添加劑的加入對降低PEG600的摩擦系數和磨損體積的作用不明顯。相反,PEG600中添加1%的TCDM,其磨損體積有所升高。以上數據表明,SDM和TCDM對改善相對分子質量較低的PEG(如:PEG200、PEG400)的減摩抗磨性能的效果較為明顯,而對于相對分子質量較高的PEG(如:PEG600),其效果較差。

圖5 含1%SDM和TCDM的PEG作為鋼/鋼摩擦副潤滑劑摩擦系數和磨損體積

2.5 磨斑表面分析

經SDM和TCDM潤滑后的下試樣鋼塊的磨斑形貌如圖6。

圖6 經SDM和TCDM潤滑后的下試樣鋼塊的磨斑形貌

圖6所示是掃描電鏡(SEM)測得摩擦后下試樣鋼塊上的磨斑形貌圖(放大150倍和1200倍)。從圖6可以看出,經PEG200、PEG400和PEG600潤滑后的磨損表面磨斑最為明顯,其表面存在較深的犁溝,表現出大量的黏著磨損及磨粒磨損;加入1%的SDM和TCDM后,磨斑表面磨痕明顯變淺,磨痕的寬度顯著減小,磨痕表面變得相對平滑,黏著磨損顯著減少,顯示出輕微的磨粒磨損。

2.6 極壓性能

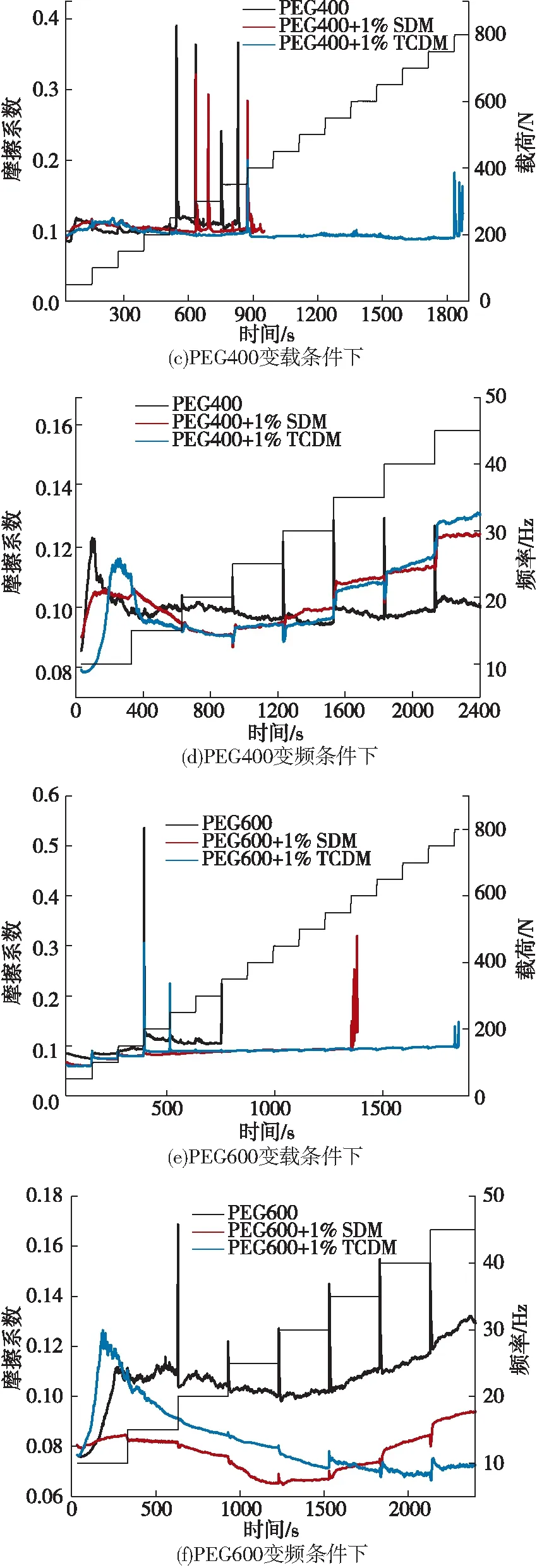

圖7是添加1%的SDM和TCDM的PEG200、PEG400和PEG600作為鋼/鋼摩擦副的潤滑劑在變載和變頻條件下的摩擦系數曲線。從圖7(a)、(c)、(e)的變載試驗曲線可以看出,PEG200、PEG400和PEG600的極壓承載能力較差,加載過程中摩擦系數會產生急劇變大的現象,加入1%SDM后,這種摩擦系數急劇增大的現象得到了很好的抑制,而PEG200中加入1%TCDM,可使其極壓承載能力達到1450 N。PEG400和PEG600中加入1%TCDM,可使其極壓承載能力達到800 N。由此可以看出,SDM和TCDM的加入使PEG200、PEG400和PEG600的極壓承載能力得到了大幅度提高,特別是TCDM表現出優異的極壓承載能力,這可能與其含有更高活性的硫元素有關。從圖7(b)、(d)、(f)中的變頻試驗曲線可以看出,PEG200和PEG600中加入1%SDM和TCDM后,在變頻試驗過程中其摩擦系數一直低于純PEG200和PEG600。相比較而言,SDM對提升PEG200在變頻條件下摩擦學性能效果更佳。

圖7 含有1%的SDM和TCDM的PEG作為鋼/鋼摩擦副的潤滑劑在變載和變頻條件下的摩擦系數

2.7 XPS 分析

為了進一步研究添加劑SDM和TCDM的減摩抗磨作用機理,采用X射線光電子能譜(XPS)分析了摩擦試驗中下部試樣磨損點的表面元素狀態,結果如圖8所示。在Fe2p能譜圖中,峰值出現在710.1~710.8 eV和723.8~724.4 eV,可能為Fe、FeO、Fe2O3以及FeOOH 等化合物的特征峰。在O1s能譜圖中,峰值出現在529.7~532.7 eV,可能為含有C-O、C=O等基團的化合物或及金屬氧化物等的特征峰。可以結合Fe2p和O1s的能譜來推測,摩擦副表面存在氧化膜。從N1s能譜圖可以看出,在399.7 eV~400.5 eV有較弱的峰存在,可能為含有C-NH2基團的化合物、N的氧化物、金屬氮化物等的特征峰。但由于空白樣品(新打磨的鋼塊表面)的譜圖中也有微弱的特征峰存在,因此,無法確定該峰是否來自于摩擦表面同添加劑之間的摩擦化學反應。但是,在S2p的譜圖中,經過含有添加劑的PEG潤滑后的磨斑表面,有較為明顯的峰出現在約160.8 eV、167.8 eV的位置,特別是經添加了SDM的PEG以及添加了TCDM的PEG200潤滑后的表面,峰形較為明顯,該峰值可能對應于FeS、FeS2、FeSO4等化合物的特征峰。因此,以上數據可以說明,添加劑在摩擦過程中與摩擦副表面產生摩擦化學反應,形成了一層含有Fe、O、S等元素的化學反應膜。基于以上數據,我們推測SDM和TCDM作為潤滑添加劑,其分子結構中的咪唑環上的氮原子帶有未成鍵的孤對電子,加之共軛體系的存在,使得兩種添加劑分子極易與摩擦基底(摩擦過程中因外逸電子會產生大量正電荷點)發生靜電相互作用,在摩擦副表面形成相對穩定的物理吸附保護膜[17]。同時,在摩擦熱和機械能的作用下,添加劑分子中的活性元素N、O和S容易與摩擦副表面反應,形成化學反應保護膜。由于物理吸附膜和化學反應膜的存在,阻止了摩擦過程中金屬表面間的直接接觸[18],因此,SDM和TCDM作為潤滑添加劑在鋼/鋼摩擦副表面表現出良好的潤滑性。

圖8 經SDM和TCDM潤滑后的下試樣鋼塊磨斑表面的XPS譜

3 結論

(1)添加劑SDM和TCDM可顯著提高PEG的熱穩定性,相比較而言,SDM提升PEG熱分解溫度的能力要強于TCDM。

(2)作為潤滑添加劑,SDM和TCDM對PEG的摩擦學性能有一定的改善作用。相比較而言,它們在提高相對分子質量較低的PEG的減摩抗磨性能方面效果較為明顯,而對于相對分子質量較高的PEG,其效果較差。

(3)SDM和TCDM可顯著提高PEG在變載和變頻條件下的摩擦學性能,特別是TCDM表現出優異的極壓承載能力,這可能與其含有更高活性的硫元素有關。

(4)PEG中添加SDM和TCDM兩種添加劑后,黏溫性能會受到一定程度的不利影響,相比較而言,分子量較小的PEG受到的影響較大,而分子量越大的PEG受到的影響越小。

(5)SDM和TCDM兩種添加劑能夠顯著改善PEG的摩擦學性能主要歸因于添加劑分子能夠在鋼塊表面摩擦形成較為穩定的物理吸附保護膜和摩擦化學反應保護膜,該保護膜的存在阻止了摩擦過程中金屬表面間的直接接觸,從而使得含有SDM和TCDM添加劑的PEG具備良好的減摩抗磨性能。