納米添加劑對柴油發動機低黏度潤滑油及新型摩擦副復合潤滑系統摩擦學性能的影響

張歡歡,馬飛,賈佳佳,岳鵬,張玉娟,楊廣彬,張晟卯,張治軍

(1.河南大學納米材料工程研究中心,河南 開封 475004;2.濰柴控股集團有限公司,山東 濰坊 261061)

0 引言

工信部發布了《乘用車企業平均燃料消耗量與新能源汽車積分并行管理辦法》,要求2025年乘用車新車平均燃料消耗量達到百千米耗油4 L[1]。為此各類發動機節能技術紛紛出臺,其中低黏度潤滑油節能技術由于其簡便、直接、高效的特點成為潤滑油研究領域最受追捧的研究熱點[2-4]。低黏度潤滑油有利于減少燃油消耗,降低摩擦功,提高燃油經濟性[5]。然而隨著潤滑油黏度級別的逐漸降低,使得發動機工況從流體潤滑向邊界潤滑偏移,摩擦磨損大大加劇,使低黏度潤滑油的燃油經濟性大打折扣甚至消失[6-7]。高性能減摩劑與低黏度潤滑油相結合,同時降低邊界區和流體區摩擦成為目前提高潤滑油燃油經濟性的普遍解決方案。

眾所周知,有機鉬潤滑油添加劑,例如二烷基二硫代氨基甲酸鉬( MoDTC)具有良好的減摩作用,廣泛用做汽車機油的減摩劑,以降低發動機邊界區摩擦。然而,隨著發動機技術的不斷發展,越來越多種的固體潤滑材料應用于發動機零部件,尤其是柴油發動機,僅僅氣缸內就包含鑄鐵、滲氮、DLC涂層等多種摩擦副材料,由于有機鉬添加劑與含碳量較高的材料,如鑄鐵和DLC涂層發生摩擦化學反應形成鉬碳化合物顆粒引起磨粒磨損[8],從而使磨損加重。課題組研究發現納米添加劑在邊界潤滑區,對多種特殊摩擦副表現出顯著的減摩抗磨性能。原因在于納米顆粒進入摩擦接觸區域,填充表面上的犁槽,形成剪切強度較低的摩擦膜,隔離摩擦副從而產生顯著的減摩抗磨效果[9-10]。同時發現納米添加劑在混合和流體潤滑區由于導致油膜黏度降低,從而減少潤滑油分子層之間的摩擦以產生顯著的減摩性能[11]。

論文利用納米添加劑與柴機油5W-20 FE復配,以柴油發動機中滲氮、DLC涂層活塞環與鑄鐵缸套配副,系統研究復合潤滑油對所述配副材料的減摩抗磨性能。同時考察納米添加劑對柴機油從邊界到彈流整個潤滑區間的潤滑性能以及其從低溫啟動到高溫高剪切整個工作溫度區間的黏溫性能的影響,評價納米添加劑對柴機油摩擦學性能的影響。

1 試驗部分

1.1 原材料

潤滑油為某節能型柴油發動機潤滑油5W-20 FE, 添加劑為河南大學研制的納米添加劑HD-D2001(簡稱為HD2),以及市售減摩劑二烷基二硫代氨基甲酸鉬( MoDTC)(錦州康泰潤滑油添加劑有限公司),添加濃度均為0.5%(質量百分比濃度)。 活塞環和缸套材料取自某型號柴油發動機缸套活塞環。上壓縮環為滲氮鋼環,中壓縮環為DLC涂層環,油環由DLC涂層環和彈簧環組成,彈簧不參與摩擦,所以說油環也是DLC涂層環。缸套為鑄鐵缸套。活塞環如圖1所示。

圖1 活塞環

1.2 試驗方法

活塞環與缸套的配副磨損試驗由 UMT tribolab (Tribolab,Bruker, USA)摩擦試驗機的往復活塞環模式進行,如圖2所示,試驗前,活塞環和鑄鐵塊在石油醚中超聲清洗15 min。然后首先在50 N下預摩5 min,再進行試驗,詳細試驗參數見表1。

使用三維光學輪廓儀(Bruker Contour CT-I 3D, USA) 測量磨痕和痕跡的寬度、深度和磨損量,磨損率使用下式計算:

W=V/F×L

此處V表示磨損體積,F表示載荷,L表示總滑動距離。

圖2 摩擦試驗機摩擦副接觸示意

表1 活塞環與缸套的配副磨損試驗參數

全潤滑區間的摩擦試驗,由UMT tribolab (Tribolab,Bruker, USA)摩擦試驗機的球盤旋轉模式進行,試驗用鋼球GCr15(直徑4 mm),鋼盤洛氏硬度(HRC)60為GCr15鋼盤,直徑為70 mm,厚度為6.2 mm,鋼盤轉速為6~4800 r/min(對應線速度為0.01~10 m/s),載荷為1~5 N,分別測試不同添加劑下的潤滑油的摩擦系數。

為了考察添加劑對柴機油5W-20 FE黏溫性能的影響,首先使用流變儀(DHR-2)檢測不同溫度下納米添加劑對柴機油黏度的影響。測試條件為:剪切速率為5~24000 s-1,溫度分別為20 ℃、40 ℃、100 ℃、150 ℃。其次采用標準方法即GB/T 265-1998《石油產品運動黏度測定法和動力黏度計算法》,使用GB/T 265運動黏度測定器(大連智能儀器儀表有限公司)測試-35 ℃、-30 ℃、40 ℃、100 ℃下的運動黏度。相對黏度與黏度指數(VI)采用下式計算:

相對黏度(%)=(B-A)/A×100

其中A為5W-20 FE的黏度,B為添加添加劑的潤滑油黏度

VI=[(L-U)/(L-H)]×100

分別測試40 ℃和100 ℃下的運動黏度,式中U為40 ℃下運動黏度,通過國標GB/T 1995-1998查取L,H參數。

2 結果與討論

2.1 HD2對活塞環-缸套配副摩擦學性能的影響

依據第一汽車集團公司2006年發布的發動機缸套(缸體)-活塞環配副磨損試驗方法(Q/CAYJ-16-2006),評價HD2以及MoDTC對于柴油發動機活塞環-缸套配副摩擦學性能的影響,如圖3所示,從圖3(a)的結果可以看出,對比三種不同的活塞環,添加MoDTC和HD2納米微粒不會顯著降低柴機油5W-20 FE的摩擦系數,說明在活塞環-缸套配副磨損試驗的極端邊界摩擦條件下,兩種添加劑對柴機油的摩擦系數沒有顯著影響。

由圖3(b)的結果可以看出,對于三種活塞環:滲氮上壓縮鋼環、DLC涂層中壓縮環和DLC涂層油環與鑄鐵缸套配副,HD2分別使鑄鐵的磨損率降低了52%、27%和55%,對于滲氮上壓縮環和DLC油環,MoDTC分別使鑄鐵缸套的磨損率增大了34%、408%,對于DLC涂層中壓縮環缸套磨損率減小了5%。

圖3 不同潤滑油在三種活塞環-缸套配副磨損試驗(載荷200 N,頻率20 Hz,時間180 min,溫度120 ℃)

由此可見,在活塞環-缸套配副磨損試驗這種極端邊界摩擦條件下,添加HD2納米微粒的油品對于柴油發動機的多種活塞環與鑄鐵缸套材料配副都表現出了顯著的抗磨作用,MoDTC普遍表現出了增大磨損的結果。MoDTC磨損率增加主要是其中的活性鉬與含碳量較高的材料,如鑄鐵和DLC涂層種的碳發生摩擦化學反應形成的鉬碳化物引起的化學磨損,以及化學反應生成的鉬碳化物顆粒引起的磨粒磨損[8]。而HD2納米微粒抗磨效果顯著,主要是因為納米顆粒進入摩擦接觸區域,填充表面上的犁槽,形成剪切強度較低的沉積摩擦膜,隔離摩擦副從而產生顯著的減摩抗磨效果[9-10]。

使用三維輪廓儀獲得了5W-20 FE,5W-20 FE+MoDTC和5W-20 FE+HD2納米微粒潤滑下的鑄鐵的磨損表面形貌和磨損表面典型位置的二維圖像數據,如圖4~圖6和表2所示,比較了三種潤滑條件下的鑄鐵磨損表面,5W-20 FE+MoDTC潤滑條件下,磨痕的寬度和深度最高且磨損表面比較粗糙,表明摩擦副表面存在典型的磨粒磨損。而在5W-20 FE潤滑條件下,磨痕的寬度和深度稍低,摩擦副直接接觸,會發生典型的黏著磨損。對于5W-20 FE+HD2潤滑條件下,磨痕深度和寬度最小,且磨痕最光滑,推測在HD2潤滑下,摩擦表面有大量沉積物堆積,阻止了活塞環與鑄鐵之間的黏著磨損,大大降低了摩擦副的磨損。主要是形成化學沉積膜,阻止了摩擦副之間的黏著磨損,避免摩擦副直接接觸,大大降低了摩擦副的磨損。

圖4 載荷200 N,溫度120 ℃,摩擦時間180 min條件下滲氮上壓縮環對鑄鐵缸套配副試驗中鑄鐵磨損三維形貌與磨痕二維曲線

圖5 載荷200 N,溫度120 ℃,摩擦時間180 min條件下DLC涂層中壓縮環對鑄鐵缸套配副試驗中鑄鐵磨損三維形貌與磨痕二維曲線

圖6 載荷200 N,溫度120 ℃,摩擦時間180 min條件下DLC涂層油環對鑄鐵缸套配副試驗中鑄鐵磨損三維形貌與磨痕二維曲線

表2 活塞環與缸套的配副磨痕寬度

對于DLC涂層油環,由于接觸面積小,同樣的載荷下,壓強更大,MoDTC的加入不僅使鑄鐵磨痕深度加深,同時導致磨痕長度增大,對于DLC涂層中壓縮環來說,相較于滲氮環和DLC油環接觸面積最大,致使相同載荷下的壓強變小,MoDTC對鑄鐵的磨損也相應減弱。由此可見,對于不同形狀和材質的活塞環,形成不同的接觸壓強下,壓強越大,MoDTC對鑄鐵缸套的磨損越大。對于HD2都可以對鑄鐵產生很好的保護作用,主要是因為添加納米微粒HD2可以在摩擦副表面形成化學沉積膜從而隔離摩擦副,進而產生顯著的抗磨效果。

2.2 HD2對柴機油5W-20 FE黏溫性能的影響

潤滑油的黏度隨著溫度的升高而降低,黏指劑作為潤滑油添加劑可改善潤滑油黏度隨溫度升高而降低的弊端,是提高發動機燃油經濟性的核心技術。現有黏指劑均為增黏型高聚物,添加量受到一定限制,同時無法保證高溫工況下的潤滑,導致發動機高溫工況從流體潤滑向邊界摩擦偏移,摩擦磨損大大加劇,使低黏度潤滑油的燃油經濟性大打折扣甚至消失[12],而直接采用低黏度基礎油與增黏型黏指劑調配又會導致蒸發加劇,使潤滑油的服役壽命縮短[13-14],由此,開發降黏型黏指劑是實現低黏度潤滑油節能技術的關鍵問題。

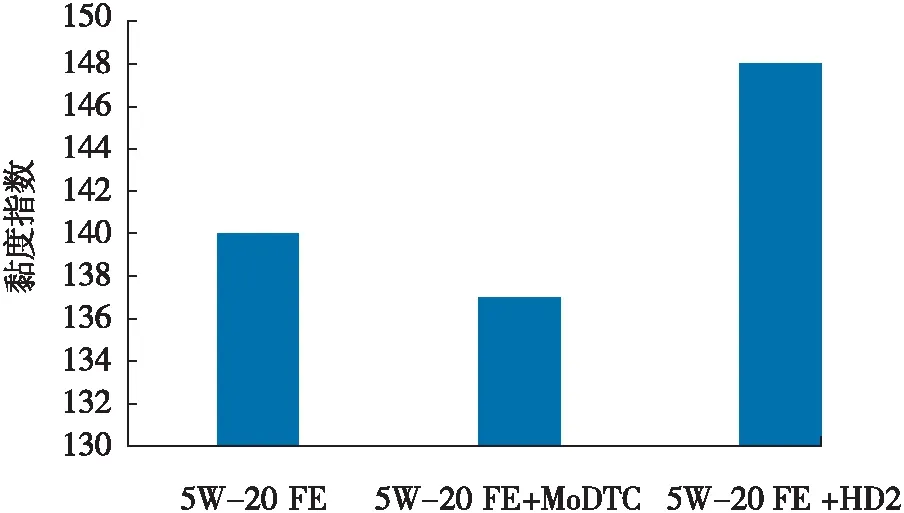

隨著節能降耗需求的逐步凸顯,納米微粒在彈流、流體區間對潤滑油降黏行為的研究受到廣泛關注。課題組發現鎳納米微粒可以在邊界、混合、彈流、流體,整個潤滑區間都產生顯著減摩作用[15]。Hong Liang[16]課題組發現氧化釔納米片可以降低潤滑油的黏度,使其在彈流潤滑區產生減摩作用,隨后多種納米微粒在多種潤滑油中都表現出了降黏作用[17-21]。因此,納米微粒這種能夠通過降低潤滑油黏度使其在彈流、流體區產生減摩作用的特點,使其有望成為降黏型黏指劑。發動機的工作范圍涉及多種溫度與剪切速率,所以需要全面考察發動機所涉及的工作溫度與剪切速率。首先,利用流變儀考察添加劑HD2和MoDTC對柴機油5W-20 FE不同溫度和剪切速率下相對黏度的影響。HD2和MoDTC對柴機油5W-20 FE不同溫度和剪切速率下的影響見圖7,不同添加劑的潤滑油的黏度指數見圖8。

圖7 HD2和MoDTC對柴機油5W-20 FE不同溫度和剪切速率下動力黏度的影響

從圖7可知,在四個檢測溫度下,添加MoDTC的潤滑油黏度提高了5%,而添加HD2納米微粒的潤滑油在20 ℃時黏度降低了30%,在40℃時降低了20%,在100 ℃時降低了10%,在150 ℃時降低了5%。因此,HD2納米微粒表現出了降黏型黏指劑的特征。

圖8 不同添加劑的潤滑油的黏度指數

從圖8可知,添加MoDTC的潤滑油黏度指數降低了5%,而添加HD2納米微粒的潤滑油黏度指數提高了10%,由此可見 納米添加劑HD2使柴機油總體黏度降低的同時,使其黏溫特性得到進一步提高。

低溫動力黏度(CCS)是油品在低溫高剪切速率下測得的內摩擦力大小的量度,可以反應內燃機油低溫性能的好壞及預測發動機在低溫時能否順利啟動,低溫時黏度大會引起啟動困難且啟動之后的潤滑油不能很快到達摩擦界面,造成機械部件的磨損。為了避免機械部件的嚴重磨損,高溫高剪切條件下(150 ℃,1.4×106s-1剪切速率),潤滑油仍要具有一定的黏度值。所以高溫高剪切時的黏度不易過小。由表3的結果可以看出,添加HD2納米微粒的油品的低溫動力黏度與高溫高剪切黏度均低于5W-20 FE。且根據潤滑油的標準可以發現添加HD2納米微粒的潤滑油的黏度級別由5W-20降為0W-16,試驗中使用毛細管黏度計測量MoDTC的低溫動力黏度,流動時間過長,表明MoDTC的低溫動力黏度比較差。由此可以說明納米微粒HD2有望成為節能納米添加劑。

表3 低溫流動性及高溫高剪切性能

2.3 不同添加劑對5W-20 FE不同潤滑區間的摩擦影響

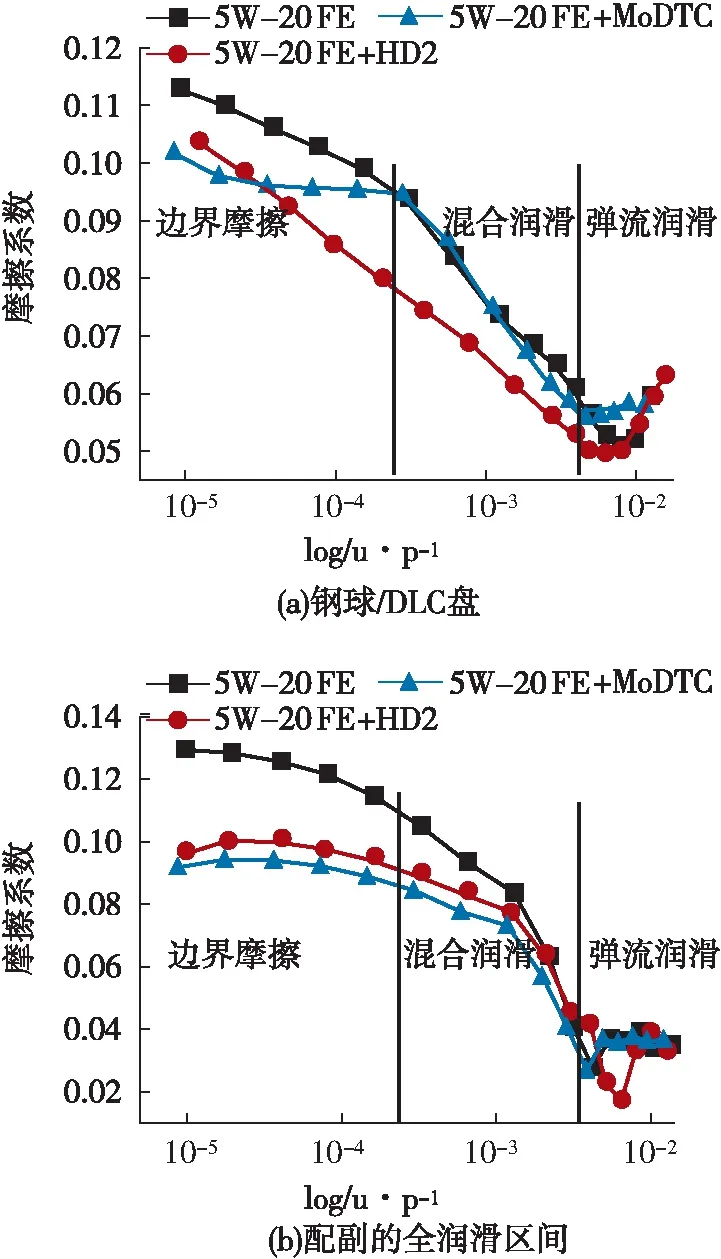

不同添加劑對5W-20 FE不同潤滑區間的摩擦影響如圖10所示。

圖9 不同添加劑下5W-20 FE在鋼球鋼盤的摩擦系數

活塞環-缸套系統涵蓋了從邊界、混合到彈流的整個潤滑區間,要想實現柴油發動機的節能降耗,需要實現整個潤滑區間的減摩。由圖9(a)可以看出,在軸承鋼球和鋼盤配副的全區間摩擦試驗中,MoDTC只在邊界區顯示出了減摩效應,在混合區和彈流區的摩擦系數和柴機油的完全相同,由此可見MoDTC的減摩范圍非常有限。由圖9(b)可以發現,對于鋼球/DLC盤摩擦副,添加MoDTC之后在邊界和混合區域表現出優異的減摩性能,而對于彈流區不具有減摩性能,主要原因是添加MoDTC之后,潤滑油黏度增加,從而導致摩擦系數增大。對于納米添加劑HD2,由圖9(a)(b)可以看出。添加HD2之后,在邊界、混合、彈流區都具備顯著的減摩效應,對于鋼/鋼摩擦副,使整個潤滑區間的摩擦系數下降10%;對于鋼/DLC摩擦副,使得整個區間的摩擦系下降了25%。在邊界區主要是因為納米顆粒進入摩擦接觸區域,填充表面上的犁槽,形成剪切強度較低的摩擦膜,隔離摩擦副從而產生顯著的減摩抗磨效果,在彈流區納米添加劑的降黏作用產生減摩效應,混合區聯合了邊界和彈流區的減摩機制同樣使摩擦系數降低了10%。

3 結論

文章研究了納米添加劑HD2的加入使5W-20 FE在滲氮、類金剛石碳膜(DLC)涂層活塞環與鑄鐵缸套的配副磨損表現出了優異的抗磨性能,缸套磨損率降低了50%,克服了MoDTC對柴油機摩擦副磨損增大的問題。在全潤滑區間,HD2使摩擦系數降低10%。同時,HD2的加入使得柴機油5W-20 FE在不同溫度下的黏度降低了5%~50%,黏度級別降為0W-16,黏度指數提高10%,克服了MoDTC使柴機油黏度增加、黏度指數降低的弊端。由此可見納米添加劑HD2對于柴油發動機摩擦副材料具有顯著的減摩抗磨效應,同時具備優異的黏度調節功能,有望成為節能型納米添加劑,進一步提高柴機油的節能功效。