石墨烯對聚晶金剛石的影響試驗研究

楊雄文,劉寶昌,王 旭,彭 齊,柯曉華,馮 梟,房 超

(1.中國石油集團工程技術研究院有限公司,北京 102206;2.油氣鉆完井技術國家工程研究中心,北京 102206;3.吉林大學 建設工程學院,吉林 長春 130026;4.吉林大學 自然資源部復雜條件鉆采技術重點實驗室,吉林 長春 130026)

0 引言

聚晶金剛石 (Polycrystalline Diamond,簡稱PCD) 是由金剛石微粉在高溫(約1400℃)、高壓(約6 GPa)下燒結而成的復合材料,在燒結過程中,一般需要加入金屬或非金屬添加劑,以促進金剛石的燒結[1]。聚晶金剛石由于其較高的硬度、耐磨性,廣泛應用于切削工具、鉆頭和磨料磨具行業,但常常因熱穩定性及韌性較差而導致的失效大大限制了它的應用。

為了提高聚晶金剛石的耐熱性,國內外通常的做法是去除其中的金屬添加劑,或是通過添加高熱穩定性的非金屬粘結劑,但是通常會以損失耐磨性和斷裂韌性為代價,目前鮮有合適的粘結劑能夠在保證聚晶金剛石強度的前提下提高熱穩定性[2-7]。石墨烯(Graphene)是一種由碳原子以sp2雜化軌道組成六角型呈蜂巢晶格的二維碳納米材料[8],其特殊的結構使其擁有出色的機械性能、優異的化學性質,從而得到了十分廣泛的應用。在石墨烯增強陶瓷、金屬材料方面已有前人做了大量研究且獲得了較好的效果[9-10],石墨烯作為金剛石的同素異形體,筆者預期通過其優異的強度和導熱性能,加入到聚晶金剛石中能一定程度彌補其性能缺陷。烏克蘭國家科學院巴庫爾超硬材料研究所曾在金剛石粉末中加入N002 PDR級n層石墨烯并在7.0 GPa~7.5 GPa的壓力和1250℃~1350℃的溫度下進行燒結,制備出一種新型超硬復合多晶材料[11],結果證明,相比不添加石墨烯,其強度提高了35%,耐磨性提高了7倍。除此而外,國內外鮮有報道相關的添加石墨烯增強聚晶金剛石材料的研究。本文以硅、鈦作為粘結劑,在金剛石中引入石墨烯,通過高溫高壓燒結法制備了一種導熱性好、韌性高的聚晶金剛石材料,并探究了石墨烯在金剛石微粉中的最佳分散方式以及石墨烯的最優添加量。

1 石墨烯復合粉末混粉工藝研究

石墨烯為薄片狀結構,極易團聚,所以在制備石墨烯聚晶金剛石復合材料時,石墨烯分散是否均勻關系到復合材料的性能好壞。用于制備復合材料的石墨烯主要有氧化石墨烯(GO)水溶液和石墨烯固體粉末兩種,其中氧化石墨烯具有更好的分散性。

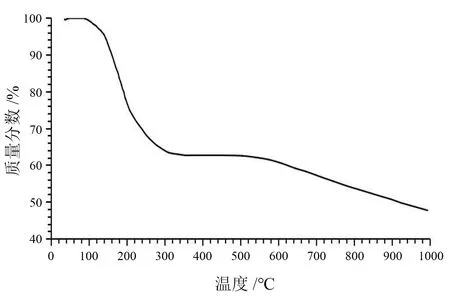

對GO進行熱重分析(TGA),以10℃/s升溫至1000℃,如圖1所示,GO在小于150℃時質量變化不大,150℃~250℃時質量急劇下降,GO發生了脫氧,轉變成石墨烯,250℃~450℃時曲線平直,脫氧結束,450℃后質量重新下降,說明在更高的溫度下石墨烯與氧氣反應變成殘碳。結果表明:GO在高溫高壓下最終會變成殘碳,大大降低石墨烯聚晶金剛石復合材料的成片率與成片質量,所以最終選擇石墨烯固體粉末作為原料。

圖1 GO熱失重圖Fig.1 GO thermogravimetric diagram

為保證石墨烯與其他物質充分結合,使燒結出來的聚晶金剛石(PCD)均勻致密,探究干混球磨與濕混球磨兩種方式對石墨烯分散性的影響。

準備Si粉含量10%,Ti粉含量5%,金剛石微粉含量85%,粒徑W28的Si-Ti金剛石混合粉末39.96 g,研磨球140 g,石墨烯40 mg兩份,將這兩份料分別加入到含適量蒸餾水、不含蒸餾水的兩個球磨罐中(圖2)。其中,濕混的球磨罐蒸餾水量正好覆蓋粉料。采用行星球磨機在轉速180 r/min下,球磨2 h,然后放入干燥爐中70℃干燥3 h。

圖2 球磨混粉圖Fig.2 Ball milling powder mixing diagram(a)濕混;(b)干混

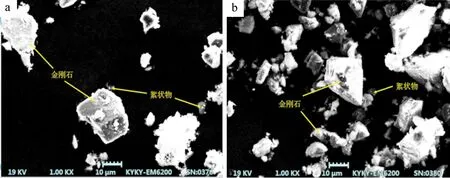

采用掃描電鏡觀察干混和濕混得到的兩種混合粉末,掃描電鏡照片如圖3所示,可見濕混干混金剛石顆粒上都有明顯的片羽狀物和絮狀物,這是依附在金剛石顆粒上的薄片狀石墨烯。濕混的金剛石顆粒表面毛刺較多,說明濕混分散均勻。但是干混下的金剛石顆粒表面較為光滑,絮狀物只有少數,幾乎沒有,說明干混下的石墨烯與Si-Ti金剛石混合粉末分散不均勻,或者石墨烯發生了團聚。通過上述的實驗研究表明,濕混球磨分散的方式可以更好地分散石墨烯粉末。

圖3 1.00 kX下球磨復合粉末SEM照片Fig.3 SEM photo of ball-milled composite powder at 1.00kX(a)濕混;(b)干混

2 石墨烯聚晶金剛石復合材料燒結試驗

分別稱量0、0.015 g、0.03 g 、0.03 g、0.06 g、0.09 g石墨烯加入到編號A、B、C-1、C-2、D、E的6個球磨罐中,再分別稱取30 g、29.985 g、29.97 g、29.97 g、29.94 g、29.91 g Si-Ti金剛石混合粉末,也相應加入到A、B、C-1、C-2、D、E6個球磨罐中。在各個球磨罐中加入剛好蓋過粉料的蒸餾水,其中C-2球磨罐作為干混球磨對照組不加入蒸餾水,在180 r/min轉速下,球磨2 h。球磨結束后,在恒溫干燥箱中70℃~80℃下干燥3 h,得到石墨烯濃度分別為0、0.05 wt%、0.10 wt%、0.10 wt%、0.20 wt%、0.30 wt%的石墨烯Si-Ti金剛石混合粉末。

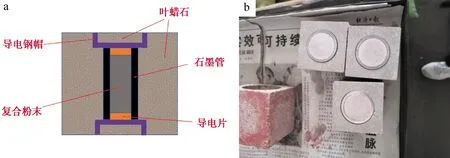

粉末制備完成后,裝入石墨管,將裝好料的石墨管置于500℃真空爐中熱處理24 h。將處理后的石墨管按圖4a結構圖完成高壓元件組裝,組裝好的高壓元件如圖4b所示。

圖4 高壓元件組裝圖Fig.4 Assembly map of high voltage components(a)組裝結構圖;(b)裝好的高壓元件

在鉸鏈式六面頂壓機以7.05 kW、7.2 kW、7.3 kW、7.45 kW合成功率,功率對標腔內溫度為1400℃~1500℃,保持5.0 GPa~5.5 GPa的合成壓力,合成時間6.5 min,合成后對成品進行噴砂處理,去掉表面石墨與毛刺,如圖5所示。

圖5 成品圖Fig.5 Completed product photo(a)燒結好的樣品;(b)噴砂處理過樣品

3 石墨烯聚晶金剛石復合材料物理力學性能測試

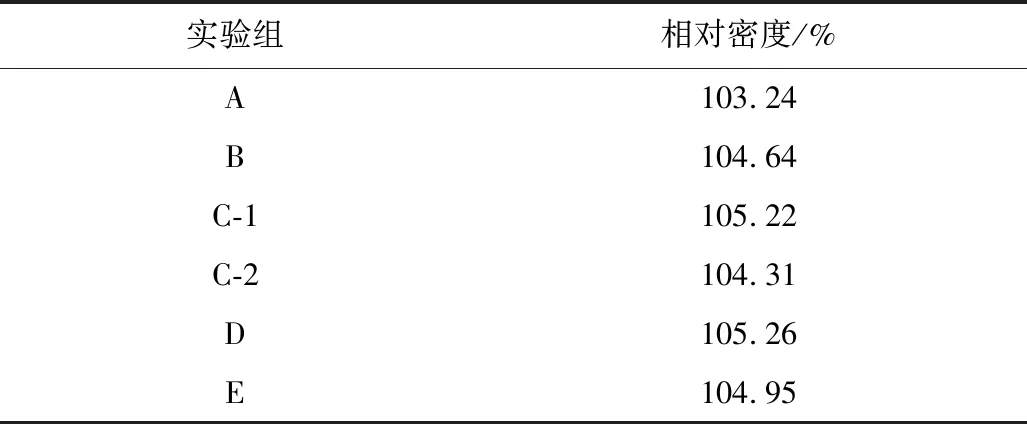

對合成后的聚晶金剛石進行密度測量,將得到的實際密度與理論密度相比得到每種實驗組的相對密度,如表1所示。其中A表示空白組(未添加石墨烯)、B表示濕混石墨烯濃度0.05 wt%、C-1表示濕混石墨烯濃度0.10 wt%、D表示濕混石墨烯濃度0.20 wt%、E表示濕混石墨烯濃度0.30 wt%、C-2表示干混石墨烯濃度0.10 wt%。從數據可見,各組相對密度都大于100%,因為金剛石與Si在高溫高壓下會產生SiC,而不是簡單的物質混合。濕混球磨的樣品,隨著石墨烯含量的增大,相對密度呈先增大后減小的趨勢,最大值出現在石墨烯濃度0.20 wt%處,但與0.10 wt%濃度相差不多。推測石墨烯在0.10~0.20 wt%濃度范圍內,石墨烯可以較好地分散在金剛石顆粒與粘結劑的空隙間,而當石墨烯濃度高于0.20 wt%時相對密度下降,推測是由于石墨烯含量過高,發生團聚,導致粘結劑流動受阻,材料致密性下降。

表1 相對密度測試結果Table 1 Test results of relative density

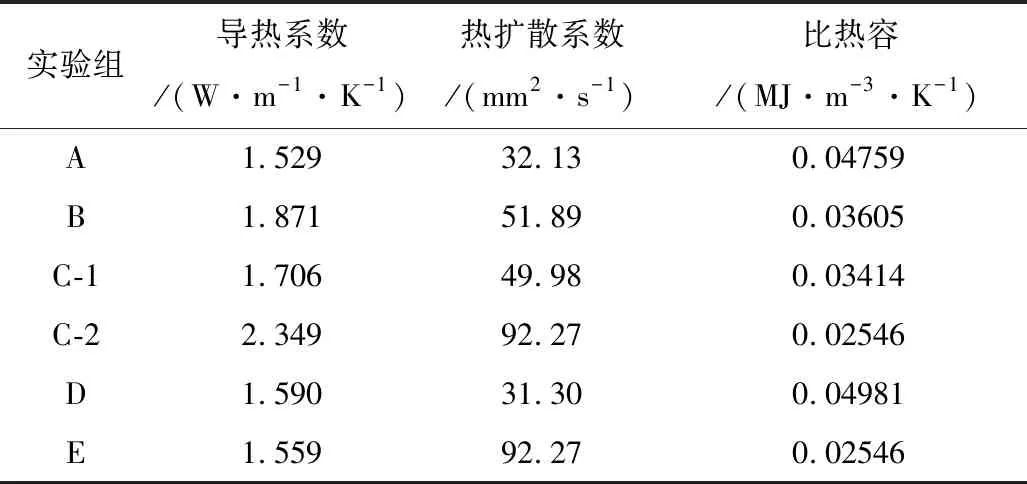

采用熱常數分析儀測試樣品導熱性,測試結果如表2所示,可見添加石墨烯可以提高聚晶金剛石的導熱系數和熱擴散系數,且濕混球磨實驗組的導熱率和熱擴散系數都隨石墨烯濃度升高呈先升高后下降趨勢,在0.05 wt%濃度時最大。但干混球磨實驗組的導熱系數和熱擴散系數最高,較空白組分別提高了53.6%和187.2%。說明就導熱系數和熱擴散系數而言,石墨烯的最佳濃度在0~0.10 wt%之間,且干混球磨比濕混球磨更優,比熱容的規律基本與導熱率相反,與理論相符。

表2 熱常數測試結果Table 2 Test results of thermal constant

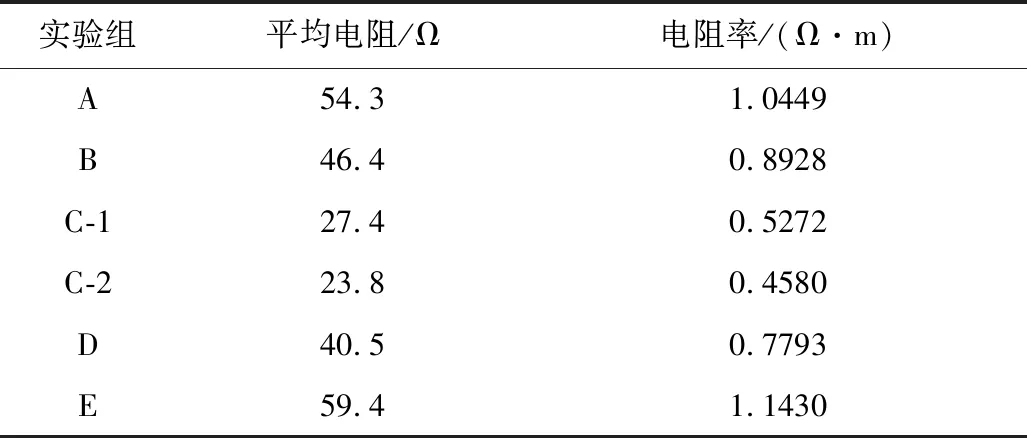

采用電子萬用表測量樣品電阻,并利用公式R=ρS/L計算樣品電阻率,實驗數據如表3所示。干混球磨電阻率最低,濕混球磨實驗組當石墨烯濃度為0.30 wt%時電阻率最高,空白組次高。濕混實驗組中電阻率呈先下降后上升的趨勢,最低值在石墨烯濃度為0.10 wt%時,這說明適量石墨烯有利于提高聚晶金剛石的導電性,且干混效果比濕混更好,推測是濕混的樣品中摻雜的水分、空氣等,會降低樣品的導電性。

表3 電阻測試結果Table 3 Test results of resistance

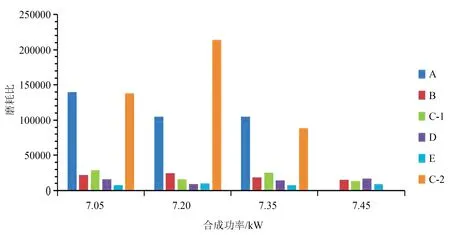

采用石英砂輪對聚晶金剛石樣品進行磨耗比測試,測試結果如圖6所示。由圖6可見,干混球磨混粉的聚晶金剛石樣品(A、C-2組)磨耗比高于采用濕混球磨混粉的樣品(B、C-1、D、E)組。推測是濕混粉末在高溫烘干時,體系中已存在的蒸餾水沸騰導致混入了大量的空氣,在合成過程中可能導致出現較多的孔隙,從而致使材料耐磨性降低。干混球磨混粉的聚晶金剛石樣品(A、C-2組)中,僅在7.2 kW合成功率下,石墨烯-金剛石混合粉末合成的聚晶金剛石樣品(C-2組)相對空白組(A組)磨耗比提高。

圖6 磨耗比測試結果Fig.6 Test results of wear ratio

選用7.2 kW功率下合成的樣品在電磁吸附式測試儀下進行抗沖擊測試,測試結果如圖7所示。由圖7可見,干混工藝下石墨烯添加量為0.10 wt%時抗沖擊性最好,抗沖擊功達1308 J,提高了51%。濕混工藝下,抗沖擊性能隨著石墨烯濃度增加,先升高后降低,最高值出現在石墨烯濃度0.10 wt%處。推測是濕混工藝下樣品中摻雜了水和空氣,降低了聚晶金剛石自身結構的結合強度。

圖7 不同含量石墨烯聚晶金剛石復合片抗沖擊功Fig.7 Impact resistance of polycrystalline diamond composite sheets with different contents of grapheme

4 結論

本文研究了石墨烯-金剛石復合粉末的混粉工藝,并采取不同的混粉工藝、不同功率的熱壓燒結成功制備了不同濃度石墨烯聚晶金剛石復合材料,且對該復合材料進行了物理力學性能測試。發現濕混球磨比干混球磨更有利于石墨烯在金剛石微粉和粘結劑中的均勻分散;加入石墨烯可以提高聚晶金剛石的導熱性,在0.05 wt%濃度時最高,較空白組導熱系數和熱擴散系數分別提高了22.3%和61.2%;聚晶金剛石的電阻率隨著石墨烯含量的升高呈現先增大后減小的趨勢,當石墨烯含量為0.10 wt%時,電阻率最低,較空白組降低了56.2%;干混球磨混粉的聚晶金剛石樣品磨耗比遠高于采用濕混球磨混粉的樣品,僅在7.2 kW合成功率下,石墨烯-金剛石混合粉末合成的聚晶金剛石樣品相對空白組磨耗比提高,表明石墨烯的加入能夠提高材料的耐磨性,但需要合適的混粉工藝和合成功率;材料的抗沖擊韌性隨著石墨烯含量的增加也呈現先增大后減小的趨勢,當加量為0.10 wt%,抗沖擊韌性最高,較空白組提高了51%。

總的來說,在合成聚晶金剛石時加入適量的石墨烯可以提高聚晶金剛石的導熱性、導電性、耐磨性和抗沖擊韌性,最佳濃度區間在0.05~0.10 wt%之間。