城市高架橋鋼箱梁制作安裝關(guān)鍵技術(shù)

吳仉華,鄭永陽

(撫州市城市建設(shè)集團(tuán)有限公司,江西 撫州 344099)

0 引言

近年來,國民經(jīng)濟(jì)快速發(fā)展,城市機(jī)動車保有量也快速增加,從而導(dǎo)致城市出現(xiàn)擁堵現(xiàn)象,因此越來越多的城市為了緩解交通壓力,開始修建城市高架橋快速路[1]。

本快速路改造工程主要是在現(xiàn)狀城市道路的基礎(chǔ)上,按城市快速路標(biāo)準(zhǔn)進(jìn)行改造。項(xiàng)目道路全長約7.8 km,標(biāo)準(zhǔn)段道路紅線寬度50 m,上下匝道合流處加寬,設(shè)計(jì)速度為80 km/h。全線主線采用高架形式,高架橋橋?qū)?5 m(整幅橋布置),雙向六車道,高架橋長7.6 km。

橋梁工程包括新建主線高架1座,上下匝道橋8對,起訖樁號為K1+180.000~K8+790.000,全長7.61 km。主線與多條橫向道路相交,主要節(jié)點(diǎn)有跨越鐵路、地鐵(1號、2號、3號線)、地下綜合管廊、現(xiàn)狀河流等。

本文從鋼箱梁的原材料、制造工藝、焊接工藝、運(yùn)輸方案、安裝方案及線性控制等多方面,研究鋼箱梁的制作及安裝的關(guān)鍵技術(shù)[2-4],施工單位采取相關(guān)措施后,經(jīng)驗(yàn)收,鋼箱梁施工滿足各項(xiàng)規(guī)范值要求。

1 工程概況

該快速路改造工程主線共7聯(lián)連續(xù)鋼箱梁,采用鋼結(jié)構(gòu)設(shè)計(jì)。

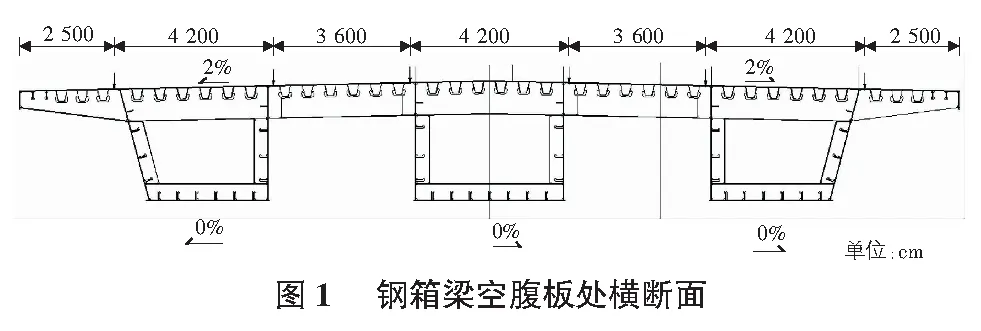

橫斷面采用分箱式斷面,中箱采用直腹板,邊箱外腹板與混凝土標(biāo)準(zhǔn)等寬段外觀統(tǒng)一,為斜腹板,斜率統(tǒng)一,隨橋?qū)捵兓拱彘g距為 3.9 m~4.5 m,箱室個數(shù)不變,箱室寬度過寬處,增加箱室中腹板,箱梁頂板與道路橫坡相同,底板保持水平,挑臂長2.65 m,梁高采用全聯(lián)等高,在端支點(diǎn)處做等高構(gòu)造,與相鄰混凝土梁順接。

橫橋向采用高低相間工字型橫梁連接,橫梁間距2.4 m,在支點(diǎn)處,底板封閉,與橫隔板組成閉式箱室,如圖1所示。

支座處箱梁底設(shè)楔形墊塊調(diào)整坡度,保證支座水平設(shè)置,為了增大鋼結(jié)構(gòu)的抗傾覆安全度和使支座不脫空,在梁段4 m~5 m的范圍的箱室內(nèi)填筑C30混凝土以保證邊支座有一定的壓力儲備,如圖2所示。

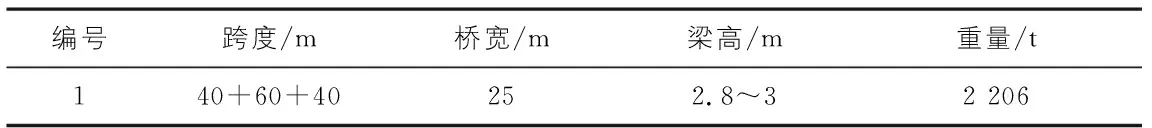

本文主要闡述主線某一聯(lián)連續(xù)鋼箱梁制造及安裝方案,其橋?qū)捄涂鐝饺绫?所示。

表1 主線鋼箱梁參數(shù)表

2 橋梁主要技術(shù)標(biāo)準(zhǔn)

1)設(shè)計(jì)車速:主線高架為城市快速路,設(shè)計(jì)速度80 km/h,地面輔道為城市主干道,設(shè)計(jì)速度50 km/h。

2)荷載等級:汽車荷載為城-A級;地面橋涵人群荷載:3.5 kN/m2,覆土不大于2.0 m。

3)橋梁設(shè)計(jì)基準(zhǔn)期:100 a。

4)橋梁設(shè)計(jì)使用壽命,主線高架及匝道橋:100 a;地面橋涵:50 a。

5)設(shè)計(jì)安全等級:一級。

6)橋面寬度:主線高架橋標(biāo)準(zhǔn)寬度:0.5(防撞護(hù)欄)+11.75(機(jī)動車道)+0.5(中央分隔帶)+11.75(機(jī)動車道)+0.5(防撞護(hù)欄)=25.0 m;上下匝道橋處加寬;匝道橋:0.5(防撞護(hù)欄)+7.5(機(jī)動車道)+0.5(防撞護(hù)欄)=8.5 m;地面橋梁寬度同橋位兩側(cè)路基斷面寬度。

7)抗震設(shè)防標(biāo)準(zhǔn):地震動峰值加速度值為0.05g,抗震設(shè)防烈度6度。根據(jù)《城市橋梁抗震設(shè)計(jì)規(guī)范》,主線高架橋抗震設(shè)防類別為乙類,抗震構(gòu)造措施按7度設(shè)置。

8)耐久性設(shè)計(jì)環(huán)境類別:Ⅰ類。

9)設(shè)計(jì)洪水頻率:1/100。

10)橋梁凈空:箱涵頂板底高出計(jì)算水位不小于0.5 m[5]。

3 主要材料

3.1 鋼材

鋼箱梁主體結(jié)構(gòu)采用Q345qD,其技術(shù)條件符合GB/T 714—2008橋梁用結(jié)構(gòu)鋼的規(guī)定。厚度不小于20 mm的鋼板要求100%探傷檢驗(yàn),厚度小于20 mm的鋼板要求50%探傷檢驗(yàn)。探傷方法按GB/T 2970—2004厚鋼板超聲波檢驗(yàn)方法標(biāo)準(zhǔn)執(zhí)行,鋼板質(zhì)量等級為Ⅱ級。

1)所有鋼材進(jìn)廠,除必須有材料出廠質(zhì)量證明書外,還應(yīng)按《制造規(guī)則》對進(jìn)廠材料的力學(xué)性能和化學(xué)成分進(jìn)行復(fù)驗(yàn)。

2)材料種類和規(guī)格的變更,應(yīng)經(jīng)設(shè)計(jì)單位同意。

3)本橋鋼箱梁使用的焊接材料除有質(zhì)量保證書外,對焊條、焊絲還應(yīng)進(jìn)行化學(xué)成分和熔敷金屬的力學(xué)性能試驗(yàn),對焊劑進(jìn)行化學(xué)成分的檢驗(yàn),經(jīng)檢驗(yàn)合格后方可使用。

4)鋼材的管理:

a.鋼材應(yīng)做到分類堆放、標(biāo)識明確、專料專用、隨用隨取,其搬運(yùn)和堆放應(yīng)必須注意不使鋼材出現(xiàn)永久變形和損傷。

b.鋼材在加工過程中,如發(fā)現(xiàn)缺陷,必須由質(zhì)檢部門和技術(shù)部門處理。

c.物資部門發(fā)料和車間號料下料必須嚴(yán)格按配料單所列材質(zhì)、規(guī)格進(jìn)行,做到專批專料專用。下料人員應(yīng)負(fù)責(zé)將材質(zhì)色標(biāo)、爐(批)號和排板號移植到剩余鋼板上,并要保證標(biāo)識的完整性,不清楚或掉色的要重新補(bǔ)涂標(biāo)識;對因拆封后無標(biāo)識的其他材料,應(yīng)及時補(bǔ)標(biāo)標(biāo)識,以便追溯。

d.鋼材識別色的規(guī)定。鋼材識別色:如:Q370qE藍(lán)色+白色+藍(lán)色各一道。鋼材識別色的涂色方法:原則上在鋼材一端頭適當(dāng)位置涂上條狀識別色,識別色的線條單根寬度為50 mm以上。

e.鋼箱梁及其零部件制造使用的鋼材,必須符合規(guī)定的標(biāo)準(zhǔn)及設(shè)計(jì)圖紙要求。

3.2 焊接材料

工廠連接、現(xiàn)場連接均為焊接。節(jié)段間頂板、底板的對接均為V形坡口熔透焊縫,腹板對接采用X形坡口熔透焊縫。節(jié)段間的環(huán)縫處,底板、斜底板加勁對接采用嵌補(bǔ),嵌補(bǔ)段長400 mm(環(huán)縫兩側(cè)合計(jì))。

焊接材料按照焊接工藝評定執(zhí)行。

1)焊接材料應(yīng)根據(jù)焊接工藝評定試驗(yàn)結(jié)果確定。

2)選定焊接材料,不可使用電渣焊及熔弧焊。

3)焊接材料進(jìn)廠時必須有生產(chǎn)廠家的出廠質(zhì)量證明,并應(yīng)按現(xiàn)行有關(guān)標(biāo)準(zhǔn)進(jìn)行復(fù)驗(yàn),做好復(fù)驗(yàn)檢查記錄。

4)焊接材料如有變化,應(yīng)重新進(jìn)行焊接工藝研究和評定,并經(jīng)監(jiān)理工程師批準(zhǔn)后,方可使用。

3.3 涂裝材料

本橋鋼箱梁防腐涂裝方案應(yīng)滿足JT/T 722—2008公路橋梁鋼結(jié)構(gòu)防腐涂裝技術(shù)條件的要求。

1)涂裝材料應(yīng)兼有耐候、防腐蝕、美化結(jié)構(gòu)等多種功能。

2)涂裝材料應(yīng)根據(jù)圖紙要求,禁止使用過期產(chǎn)品、不合格產(chǎn)品和未經(jīng)試驗(yàn)的替代產(chǎn)品。

3)鋼箱梁的不同涂層應(yīng)選用同一廠家的產(chǎn)品。涂裝材料進(jìn)廠后,應(yīng)按出廠的材料質(zhì)量保證書驗(yàn)收,并做好復(fù)驗(yàn)檢查記錄備查。涂裝材料生產(chǎn)廠家未經(jīng)監(jiān)理工程師批準(zhǔn)不得改變。

4 鋼箱梁制造工藝

4.1 鋼箱梁結(jié)構(gòu)

根據(jù)本橋結(jié)構(gòu)特點(diǎn),充分考慮制作、運(yùn)輸?shù)纫蛩兀傮w制造思路如下:

工廠板單元制造:下料→U肋制作→板單元組拼、焊接→節(jié)段總拼→節(jié)段除銹、涂裝→汽車將小節(jié)段運(yùn)輸至架設(shè)現(xiàn)場→完成工地連接、涂裝及收尾等全部工作。主橋鋼箱梁支座節(jié)段板塊如圖3所示。

4.2 鋼箱梁板單元制作

單元件的劃分在滿足公路運(yùn)輸長度、寬度要求的前提下,根據(jù)市場上鋼板的幅寬,工廠處理和下料加工設(shè)備能力,縱肋布置,焊縫間隔及相應(yīng)原理來決定,盡量減少對接焊縫數(shù)量,能形成批量生產(chǎn),容易控制質(zhì)量等因素確定寬度;縱向根據(jù)現(xiàn)場施工工況和架設(shè)方案來決定。一個節(jié)段劃分成若干板單元,包括頂板單元、底板單元、腹板單元、橫隔板單元等。

鋼箱梁制造實(shí)現(xiàn)板單元化。所有板單元可按類型在專用胎架上形成流水作業(yè)制造,實(shí)現(xiàn)生產(chǎn)規(guī)范化,產(chǎn)品標(biāo)準(zhǔn)化,質(zhì)量穩(wěn)定化。

1)零件的下料加工。

板件下料前,根據(jù)零件的具體形狀和大小確定下料方法,對較長矩形板件采用多嘴頭門式切割機(jī)精切下料,對如隔板等形狀復(fù)雜的板件采用數(shù)控切割機(jī)精切下料,對較薄的主要零件,采用等離子切割,切割邊緣進(jìn)行機(jī)加工;鋼板對接坡口采用火焰精密切割、刨邊機(jī)或銑邊機(jī)加工。

2)板單元拼裝工藝。

用無碼組拼胎架在板塊上組裝縱向加勁肋,出胎前以胎架上所設(shè)線為基準(zhǔn)在板塊上劃出縱橫基準(zhǔn)線、接板位置線。

在液壓式回轉(zhuǎn)反變形焊接胎架上按焊接工藝施焊縱向加勁肋焊縫,并按要求探傷。

采用冷矯正和火焰矯正的方法,矯正板塊焊接翹曲變形,重點(diǎn)矯正邊緣的波浪變形,滿足對接對平面度的要求。

以縱基線為基準(zhǔn)修正橫基線。按線組焊橫隔板連接板。

3)板單元焊接工藝。

施焊時采用線能量較小的CO2氣體保護(hù)自動焊機(jī)對稱施焊加勁肋焊縫,以盡量減小焊接變形。焊接時重點(diǎn)控制焊絲角度、工藝參數(shù),保證熔深、焊縫外觀成型,避免咬邊等缺陷。

為了控制焊接變形,板塊的焊接設(shè)計(jì)制作專用的回轉(zhuǎn)式焊接反變形胎架,根據(jù)不同的板塊寬度、厚度,橫向設(shè)置不同的反變形量,板塊置于胎架上后周邊用絲杠壓緊,實(shí)現(xiàn)無碼焊接。

所有焊縫焊接時都保持焊接方向一致,根據(jù)縱向加勁肋數(shù)量以及焊縫焊接時產(chǎn)生側(cè)向彎曲的傾向安排合理的焊接順序,減小產(chǎn)生扭曲變形和側(cè)向彎曲變形的傾向。

4.3 鋼箱梁節(jié)段組裝及預(yù)拼裝

工廠生產(chǎn)的零部件、板單元件運(yùn)輸?shù)娇偲磮龅剡M(jìn)行總裝,總拼焊接、涂裝完畢、檢驗(yàn)合格后,用汽車運(yùn)輸至橋位進(jìn)行架設(shè)。

1)組裝及預(yù)拼裝胎架。總裝胎架設(shè)計(jì)應(yīng)滿足下列要求:

a.胎架縱向各點(diǎn)標(biāo)高按橋梁線形設(shè)計(jì);橫向應(yīng)考慮焊接變形、恒載引起的下?lián)霞爸亓Φ挠绊懀O(shè)置適當(dāng)?shù)纳瞎岸取?/p>

b.胎架基礎(chǔ)必須有足夠的承載力,確保在使用過程中不發(fā)生沉降。胎架要有足夠的剛度,避免在使用過程中變形。

c.在胎架上設(shè)置縱、橫基線和基準(zhǔn)點(diǎn),以控制梁段的位置和高度,確保各部尺寸和立面線形。胎架外設(shè)置獨(dú)立的基線、基點(diǎn),以便隨時對胎架進(jìn)行檢測。

d.胎架應(yīng)滿足運(yùn)梁臺車進(jìn)出方便和安全的要求。

e.每批次梁段下胎后,應(yīng)重新對胎架進(jìn)行檢測,做好檢測記錄,確認(rèn)合格后方可進(jìn)行下一輪次的組裝。

2)組裝及預(yù)拼裝工藝要求。

a.節(jié)段制作及預(yù)拼在同一胎架上一次完成。組裝采用“正裝法”,以胎架為外胎,以中腹板、橫隔板為內(nèi)胎,各板單元按縱、橫基線就位,輔以加固設(shè)施以確保精度和安全。為使梁段對接時易于調(diào)校各板的相互位置,將中腹板、外腹板等端部焊縫留200 mm長暫不焊,待安裝架設(shè)時再施焊。梁段組裝按照橋底板→橫隔板→腹板→頂板→挑臂→附屬結(jié)構(gòu)等單元的順序;實(shí)現(xiàn)立體階梯形推進(jìn)方式逐段組裝與焊接。

b.相鄰梁段匹配端口的相同位置尺寸,其裝配公差盡可能趨向一致,特別是腹板的上下緣公差方向同向,避免出現(xiàn)焊后交叉的尺寸,以利于梁段預(yù)拼。

c.組裝節(jié)段時,板單元頂、底板相鄰兩板單元間的縱向焊縫、相鄰兩節(jié)段間頂、底板的橫向?qū)涌p,采用半自動焊+自動焊,其余位置均采用半自動焊。

d.預(yù)拼裝作業(yè)的主要內(nèi)容有:確定橋面線形,確定并控制鋼箱梁的總長度、拱度、旁彎,修整頂板、底板的長度和環(huán)縫坡口,檢查并矯正環(huán)縫兩側(cè)構(gòu)件的匹配性。

3)標(biāo)準(zhǔn)鋼箱梁拼裝工藝流程。

a.拼裝底板單元,底板按橋梁立面線形布置。在常溫下,以縱基線和橫基線為基準(zhǔn)定橋軸線處的底板板塊,再按縱、橫基準(zhǔn)線以橋軸中心線向兩側(cè)對稱組裝底板單元。

b.拼裝兩腹板單元。按順序?qū)⒏拱鍐卧跹b至胎架上,與底板點(diǎn)固焊連接,并利用馬板等輔助措施進(jìn)行剛性固定。

c.拼裝兩腹板單元上的小隔板。按順序?qū)⑿「舭宓跹b至胎架上,與腹板點(diǎn)固焊連接,并利用馬板等輔助措施進(jìn)行剛性固定。

d.拼裝頂板單元。組裝過程中輔以定位夾具、頂拉工具控制隔板位置精度和垂直度等項(xiàng)點(diǎn),使頂板隔板腹板、底板匹配滿足標(biāo)準(zhǔn)要求。

e.拼裝兩側(cè)挑臂單元。

5 鋼箱梁運(yùn)輸方案

5.1 裝載方案及加固方案

裝載方法是保障構(gòu)件運(yùn)輸安全的重要設(shè)施,而加固捆扎是保證構(gòu)件安全的重要環(huán)節(jié),因此為使本次項(xiàng)目的全部構(gòu)件安全、完整地運(yùn)輸至施工現(xiàn)場,采用以下措施裝載、加固。

結(jié)合本次項(xiàng)目運(yùn)輸?shù)墓?jié)段尺寸及重量相對應(yīng)地選擇車型進(jìn)行裝載,在構(gòu)件裝車前必須在裝載車輛的平板與構(gòu)件相接觸的位置鋪設(shè)墊木以防止桿件在運(yùn)輸過程中與車輛平板發(fā)生摩擦。

加固捆扎是保證節(jié)段安全的重要環(huán)節(jié),為順利到達(dá)施工現(xiàn)場,在運(yùn)輸途中使用手動葫蘆及鋼絲繩將構(gòu)件和裝載車輛的平板(大梁)之間進(jìn)行鎖定,以保證運(yùn)輸?shù)姆€(wěn)定性及安全。

5.2 鋼箱梁運(yùn)輸

考慮到城市白天交通車流量大,構(gòu)件的運(yùn)輸與現(xiàn)場的安裝作業(yè)相匹配,本次工程安排在晚上 24:00~凌晨5:00間進(jìn)行橋梁構(gòu)件運(yùn)輸。

本次鋼結(jié)構(gòu)的運(yùn)輸均經(jīng)過城市主要交通道路,并經(jīng)過跨江橋梁,在選定運(yùn)輸線路之前,安排專人專車對道路進(jìn)行運(yùn)輸過程模擬,對主要道路轉(zhuǎn)彎點(diǎn)、車流密集處、易發(fā)險(xiǎn)情處進(jìn)行現(xiàn)場實(shí)施勘查,對車道寬度、轉(zhuǎn)彎半徑、道路周圍護(hù)欄、市政管網(wǎng)、路燈、草叢植被綠化帶、廣告牌、燈箱、公交站臺等公共設(shè)施均進(jìn)行了運(yùn)輸過程模擬,并安排具有同類工程運(yùn)輸經(jīng)驗(yàn)的駕駛員進(jìn)行了路況模擬,沿線道路交通狀況滿足此次運(yùn)輸要求。

6 安裝方案

6.1 總體施工方案

本項(xiàng)目下部結(jié)構(gòu)施工完畢后,在施工區(qū)域逐跨施工墩旁臨時支架,安裝防護(hù)平臺,然后安裝墩頂鋼箱梁,依次向跨中安裝臨時中支架并吊裝相應(yīng)縱梁、蓋梁及挑梁,最終完成本跨鋼箱梁的安裝。

6.2 縱橋向施工步驟

1)在橋位各墩位搭設(shè)墩旁支架,支架橫向與橋梁中心線垂直;利用履帶吊在支架上拼裝墩頂鋼箱梁。

2)通過支架的千斤頂和導(dǎo)鏈葫蘆微調(diào)就位,線型滿足設(shè)計(jì)要求后焊接固定,全橋所有桿件均通過此方法就位固定。

3)本跨墩頂鋼箱梁安裝完成后,安裝跨中臨時支架;在支架上拼裝第二、三節(jié)段的鋼箱梁。

4)拆除拼裝支架,支架拆除順序:由跨中支架向兩端支架拆除。采用火焰切割,施工時不得傷害鋼梁油漆。拆除過程中用導(dǎo)鏈葫蘆作為安全措施防止立柱傾倒,造成安全隱患。同時桿件拆除時不得碰撞鋼箱梁。

6.3 橫橋向施工步驟

依照本項(xiàng)目鋼箱梁節(jié)段劃分特點(diǎn),按墩頂鋼箱梁及跨中鋼箱梁兩種工況分別進(jìn)行:

1)設(shè)置圍擋,待墩旁支架安裝完成后,吊裝墩頂中段橫梁,分兩階段,履帶吊分別在該墩大小里程側(cè),吊裝兩側(cè)鋼箱梁,完成本墩墩頂橫梁的施工作業(yè)。

跨中支架安裝完成后,履帶吊于兩支架間吊裝中部縱梁,通過靠山、千斤頂?shù)扰R時結(jié)構(gòu)及工具調(diào)整縱梁位置至符合設(shè)計(jì)要求。

2)以步驟一相似方式分兩階段分別封閉單側(cè)交通,并吊裝該側(cè)縱梁。

3)安裝中部蓋梁。安裝外側(cè)挑梁,本節(jié)段鋼箱梁橫向各部位安裝完畢。

7 線型控制

7.1 鋼梁架設(shè)原則

1)在拼裝支架上拼裝鋼箱梁時,除保證支架有足夠的承載力和預(yù)留壓縮下沉量外,應(yīng)特別注意鋼箱梁的拼裝拱度曲線。

2)臨時支墩及墩頂布置,嚴(yán)格按施工設(shè)計(jì)圖紙辦理,架設(shè)前要進(jìn)行全面檢查,并辦理簽認(rèn)。其上均設(shè)置水平、中線觀測點(diǎn),隨時觀測架梁過程中沉陷和變位情況,以便及時調(diào)整。臨時支墩的標(biāo)高應(yīng)考慮鋼結(jié)構(gòu)彈性壓縮和非彈性壓縮的預(yù)留量。

7.2 鋼箱梁平面線型控制

1)通過測控網(wǎng)把橋梁中心線放出,中心線返到支座(支架)頂面上并打上樣沖做永久標(biāo)記。

2)根據(jù)橋梁中心線放樣各箱室腹板安裝控制線,并在支架頂部打上樣沖做永久標(biāo)記。

3)根據(jù)腹板安裝控制線安裝各箱室。

8 結(jié)語

鋼箱梁由工廠制造完成后,分成單箱室節(jié)段運(yùn)輸至架設(shè)場地處,在橋位搭設(shè)拼裝支架,采用150 t履帶吊拼裝;整體拼裝焊接完成后,吊機(jī)退場。體系轉(zhuǎn)換,拆除支架,將鋼梁支撐體系轉(zhuǎn)化在永久支墩上。采取相關(guān)技術(shù)措施后,施工取得良好效果;該工程建成后緩解了城市的交通壓力,完善了路網(wǎng)結(jié)構(gòu),進(jìn)一步促進(jìn)了當(dāng)?shù)氐慕?jīng)濟(jì)和社會快速發(fā)展,開始發(fā)揮較好的社會效益。