鋼鐵燒結過程氣體流場數值模擬與風量分布優化

陳許玲,王鑫,黃曉賢,范曉慧,甘敏,季志云,羅文平,趙改革,湯樂云,方天任

(1.中南大學 資源加工與生物工程學院,湖南 長沙,410083;2.湖南華菱湘潭鋼鐵有限公司,湖南 湘潭,411102)

2021 年中國粗鋼產量達10.33 億t,占世界總產量的54%[1]。近年來,中國鋼鐵行業實施了一系列節能減排改造措施,但由于鋼鐵產量巨大,能源消耗和廢棄物排放的控制壓力仍十分巨大[2-3]。燒結是鋼鐵生產流程中的第一道高溫工序,空氣作為其中的助燃劑和熱交換介質,其消耗量占全流程消耗總量的43.6%,由質量守恒定律可知,空氣消耗量與廢氣的排放量密切相關,因此從源頭上減少空氣消耗量是控制燒結工序廢氣排放的有效措施。此外,主抽風機作為燒結生產過程中的最大耗電設備,其能耗約占總能耗的12%[4-5]。燒結風量的優化控制對減少生產過程的資源和能源消耗,減少廢氣排放量,實現鋼鐵生產的綠色、低碳發展具有重要意義。

目前針對燒結過程的風量控制,部分學者開展了燒結主抽風機控制的研究[6-9],基于智能算法開發了主抽風機風量優化控制系統,提高了燒結終點和燒結礦質量指標的穩定性,同時降低了主抽風機的能耗。此外,部分學者根據燒結機前后漏風率較高的特點開展了風量分布控制的研究。張曉萍等[10]檢測了燒結機料面的風量分布,提出了減小機頭、機尾部分風箱的風門開度,將有效風量由機頭、機尾部分向中前部轉移,實現燒結有效風量沿臺車運行方向上合理分布的方案;周江虹等[11]進行了模擬控制燒結杯抽風負壓方式改變燒結過程風量的實驗,結果表明:降低燒結前后段的抽風負壓后,燒結成品率、利用系數和垂直燒結速度均有不同程度提高。由于缺乏對料層內部氣體流場的有效檢測手段,目前對于燒結風量控制和風量分布優化主要是通過生產實踐和小型實驗進行了一些探索,還難以對最佳風量分布進行定量化分析。

數值模擬技術通過數值方法求解控制方程以模擬工程實踐中的問題,其以計算成本低、速度快、信息完整等優勢,被廣泛地應用于科學研究和生產設計中。對于燒結過程的數值模擬,20 世紀70年代初,MUCHI等[12]提出了一個較完整的燒結過程一維穩態模擬模型,其考慮了料層內部氣固對流換熱、焦粉燃燒和水分干燥的過程,為燒結過程模擬模型奠定了基礎。1978 年,DASH等[13]采用Ergun 方程和Szekely-Carr 方程考察了燒結過程料層內部氣體流速和壓力分布,并研究了料層性質對氣體速度的影響。HINKLEY等[14]針對十余種原料構成的燒結生料層進行了上百組透氣性實驗,采用線性回歸方法擬合修正了Ergun 方程,提高了對原始料層壓降預測的精度,預測結果誤差小于15%。王淦等[15-17]在模型中考慮了熔融相的產生對料層孔隙率,混合料粒度的影響,修正了模型對于熔融帶壓降的計算。現有的燒結過程模擬模型只考慮了熔融相產生對料層結構的影響,而對燒結過程復雜的分層料層結構沒有合理的表征,同時料層流場計算的準確性也缺乏實驗的驗證。

目前,建立針對燒結料層的氣體流場定量分析模型是實現燒結風量合理分布亟需解決的難題。本文提出基于實驗數據,擬合得到料層各帶的氣體流動阻力系數,建立氣體動量方程;在此基礎上構建燒結過程數值模擬模型,揭示燒結料層氣體流場的分布規律,查明燒結過程風量分布優化對料層最高溫度、高溫保持時間、垂直燒結速度等熱狀態參數的影響規律,為過程風量分布優化控制提供依據。對降低燒結工序的空氣和電力消耗,減少廢氣排放量,提升鋼鐵制造流程的低碳化、綠色化水平具有重要意義。

1 模型的建立

1.1 燒結過程數值模擬

采用HUANG 等[8-9]前期研究中所建立的燒結料層內部的傳熱傳質模型以及焦粉燃燒、水的蒸發冷凝、碳酸鹽分解等化學反應速率模型。為了準確地描述燒結料層的氣體流場分布,本文采用如式(1)所示的氣體動量方程[18-19]。

式中:u為氣體流速,m/s;ρg為氣體密度,kg/m-3;ε為料層孔隙率,%;P為壓力,Pa;F為黏性力展張量;S為料層阻力損失,Pa/m。

將燒結料層視為多孔介質,利用多孔介質模型模擬氣體在燒結料層內部的流動。本研究通過在動量方程中增加源項的方式來描述氣體阻力損失,該源項包括黏性阻力損失和慣性阻力損失[20-21]。

式中:μ為氣體動力黏度系數,kg·m-1·s-1;D和C分別為給定的系數矩陣。該源項表示在計算單元中產生一個正比于流體速度的壓力降,等式右側第一項為黏性損失項,第二項為慣性損失項。

假設混合均勻的燒結料層是具有各向同性的均勻多孔介質,則式(2)簡化為:

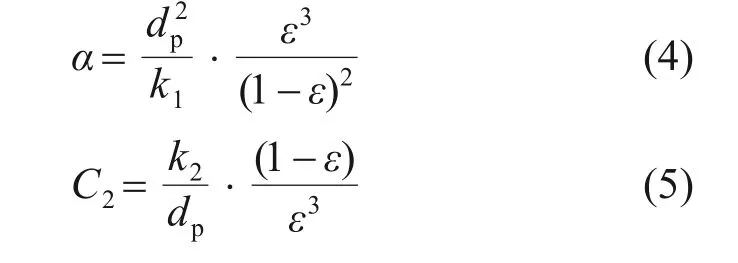

式中:α為多孔介質的滲透性系數;C2為慣性阻力系數,其計算公式如下:

式中:k1和k2為阻力損失系數;dp為混合料粒徑,m。

1.2 料層各帶的阻力損失系數

對于一般的固體顆粒填充床,阻力損失系數k1,k2通常取值為150和1.75[20-21]。HINKLEY等[14]對多組燒結原始混合料的實驗數據進行擬合,將k1,k2修正為323±15 和3.78±0.15。料層的壓力損失系數受固體顆粒的粒徑、堆積孔隙率等影響較大,與原料性質和制粒條件密切相關,尤其需要解析燒結過程的氣體流場時,料層內部存在數個不同特征的帶,因此,在建立料層各帶阻力損失系數關系式的基礎上構建燒結過程氣體動量方程是準確描述料層氣體流場的關鍵。本文通過采集燒結杯試驗過程的溫度、壓力和氣體流速,建立包含未知數k1和k2的不同時刻料面空氣流速與料層總壓降的關系式,以計算總壓降與實測總壓降的差值最小化為目標,對k1和k2進行迭代求解。

燒結杯實驗裝置如圖1 所示,杯體直徑為180 mm,裝料高度為840 mm。為檢測燒結過程中料層內部溫度及壓力降變化,分別在距離料面250,450和650 mm高度的料層中裝入壓力以及溫度檢測裝置,在燒結杯底部安裝了壓力、溫度、流量檢測裝置,在燒結杯上部安裝熱線風速儀對燒結抽風風量進行檢測。

圖1 燒結杯裝置示意圖Fig.1 Schematic diagram of sintering pot test

本文將燒結料層劃分為燒結礦帶、熔融帶、反應帶、干燥預熱帶和濕料帶,各帶的劃分標準如表1所示[5]。

表1 燒結料層各帶劃分標準Table 1 Partition standard of each zone in sintering bed

燒結礦帶和濕料帶的氣體阻力損失系數可通過直接測量燒結點火前混合料和燒結結束后燒結礦在不同抽風負壓條件下的料面風速,擬合后得出。燒結過程中熔融帶、反應帶、干燥預熱帶的料層氣體阻力系數則通過聯立已知參數和未知參數構建方程組的方式求解,在燒結過程中料層各帶的料層阻力特征變化較小,假設各帶氣體阻力損失系數恒定,即

式中:h為料層各帶厚度,m;ΔP為料層各帶壓降,Pa。

考慮到燒結煙氣中含有一定量的微細顆粒,同時燒結杯試驗存在漏風現象,可能導致總壓降的測試值存在誤差,在允許總壓降計算值與測試值存在一定誤差的前提下,聯立多個時刻的總壓降計算式,采用非線性規劃內點法求解滿足各時刻壓力誤差在一定范圍內且總誤差最小化的料層阻力系數。非線性規劃內點法[22-23]收斂速度快、求解精度高,可以滿足上述求解要求,求解過程如式(8)所示。

式中:f(x)為料層壓降計算值與測試值的相對誤差,%;Pi為i時刻料層壓降測試值,kPa;xi為i時刻料層壓降計算值,kPa;T為壓降時間。

式(8)的約束條件為:

對于式(8),添加2 個參數向量s和t,構造優化問題如下。

其中:r恒大于零,被稱為“懲罰因子”。

由式(10)可知,當r無線趨近于0 時,B(x,r)趨近于非線性規劃問題的解。為求解上述問題,定義拉格朗日函數:

其中:x,s和t為參數;z和q為拉格朗日乘子。求解上述函數得到料層氣體阻力損失系數K1和K2。

2 模型求解與驗證

2.1 邊界條件及初始條件設置

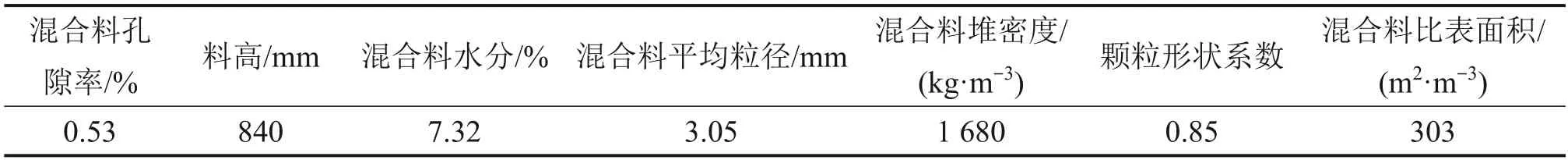

本文通過燒結杯試驗來驗證模型的準確性。根據燒結杯試驗的檢測結果設定模型的初始條件及邊界條件,模型及試驗中采用的原料參數、料層結構參數及物性參數分別如表2、表3和表4所示。模型點火保溫段及抽風燒結段入口氣體溫度分別為1 165 ℃和27 ℃,出口負壓分別為6 kPa和12 kPa,壁面為無滑移邊界條件,料層初始溫度為27 ℃。

表2 燒結原料配比及化學成分Table 2 Sintering raw material ratio and chemical composition

表3 料層結構參數Table 3 Structural parameters of sintering bed

表4 物性參數Table 4 Physical parameters

2.2 料層各帶阻力損失系數的驗證

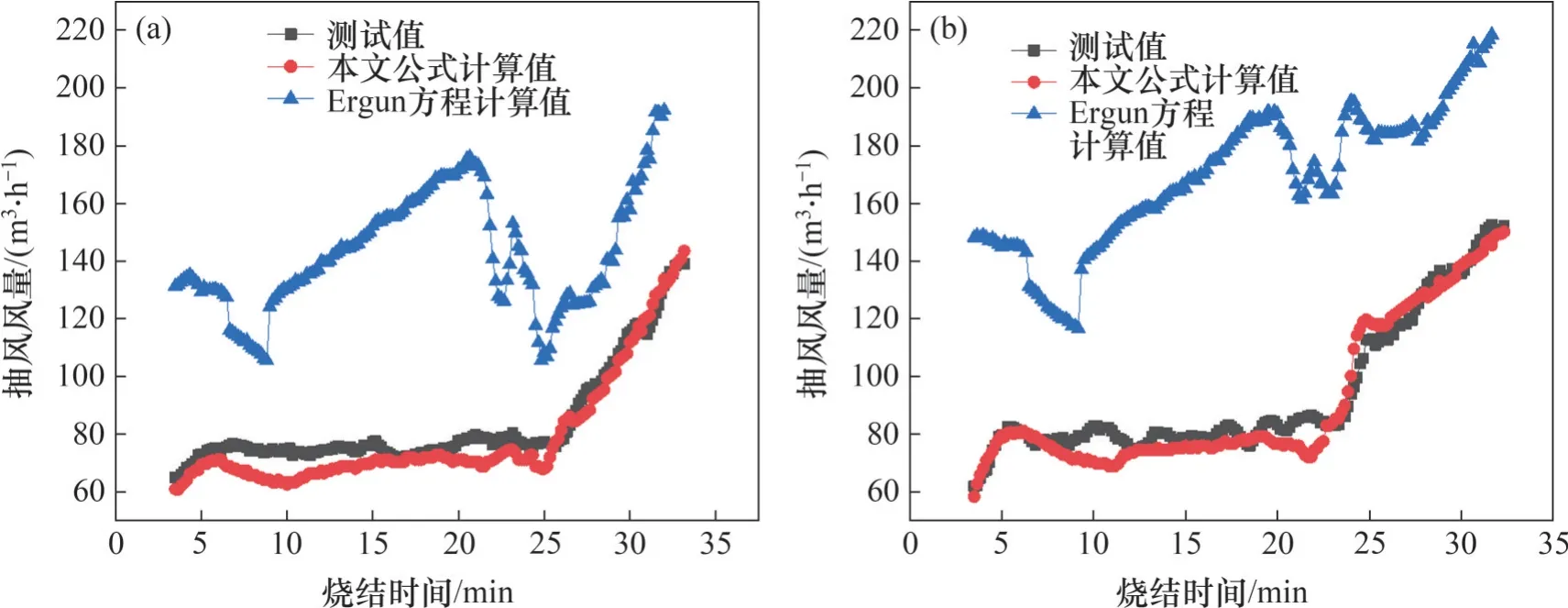

通過燒結前混合料和燒結后燒結礦的料層總壓降及料面空氣流速的擬合,獲得了濕料帶和燒結礦帶的料層氣體阻力損失系數。分別取2,5,8,11,15,18,21,24,27和31 min時的總壓降和料層空氣流速關系式,采用式(8)的求解方法,在壓降計算值與檢測結果最大偏差<0.25 kPa 的基礎上,得到熔融帶、反應帶和干燥預熱帶的料層氣體阻力損失系數。料層氣體阻力系數的求解結果及其與文獻中結果對比如表5所示。在此基礎上計算了抽風負壓為10 kPa 和12 kPa 時的燒結杯入口空氣流速,并與試驗檢測值及常用Ergun方程[15]計算值進行比較,結果如圖2所示。

表5 料層各帶氣體阻力系數Table 5 Gas resistance coefficient of each zone

從表5可知:文獻[24]、文獻[5]和本文計算的料層氣體阻力系數之間差別較大。料層阻力系數受固體顆粒粒徑、料床孔隙率等影響較大,在不同的原料及不同的制粒條件下差別較大。

由圖2可知,在不同的抽風負壓條件下,本文模型計算結果與試驗結果相吻合,而常用Ergun方程的計算只考慮了料層中熔融相的產生對料層結構的影響,對燒結初始階段及后期階段的趨勢預測較為一致,對燒結過程中復雜料層結構對氣體阻力特性的影響考慮不足。本文所得到的料層各帶阻力損失系數,符合燒結過程各帶氣體流動阻力特性,建立的氣體動量方程可以很好地預測燒結過程風量變化。

圖2 燒結過程風量檢測值和模型計算值對比Fig.2 Comparison between measured value and calculated value of inlet air volume

2.3 料層溫度驗證

為了進一步驗證數值模擬模型的準確性,本文對比了2組不同抽風負壓條件下料層溫度的燒結杯試驗檢測值與模型計算值,結果如圖3所示,其中各測點高度為與料面的距離。

從圖3可以看出,料層溫度的模擬結果與試驗檢測結果吻合較好,升溫和降溫過程曲線基本一致。由于蓄熱現象的存在,料層最高溫度具有逐步升高的趨勢,模擬模型計算所得的最高溫度與檢測所得的最高溫度相對誤差小于4%。

圖3 料層溫度的模擬值與實測值對比Fig.3 Comparison of simulation and measured value of sinter bed temperature

綜上所述,本文所建燒結過程數值模擬模型無論是對料層流場的計算還是對溫度場的預測都較為準確,精度較高。

3 基于燒結過程數值模擬模型的風量優化分布

由于蓄熱現象的存在,燒結料層熱量分布呈下層多上層少的不均勻性。在燒結前期,上部料層內高溫區域較薄,降低抽風負壓或減少燒結風量,可降低上部料層的氣固對流換熱速率,有利于提高上部料層的最高溫度、減緩其冷卻速度,從而改善燒結礦質量。在燒結后期,燒結反應已基本完成,傳熱所需風量減小,可降低抽風負壓,減少空氣消耗。燒結前期和后期風量減少,會降低垂直燒結速度,影響燒結礦產量,在保證燒結礦產量指標的前提下,可通過提高燒結中期的抽風負壓,增加燒結風量,從而加快燒結中期的垂直燒結速度,彌補前期和后期垂直燒結速度減慢的不利影響。

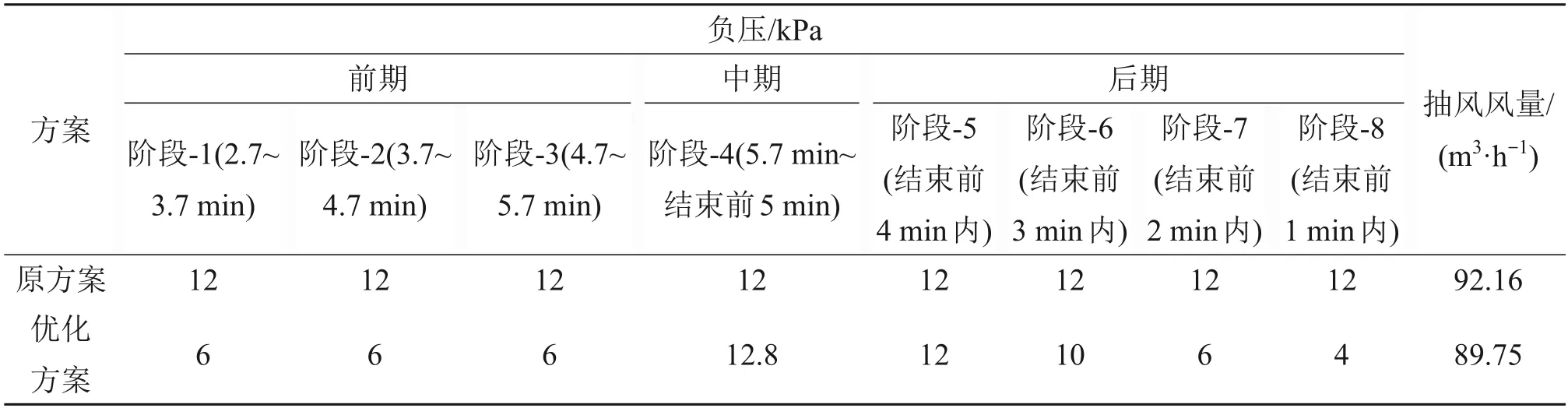

為了考察上述燒結過程風量分布優化對燒結過程熱狀態的影響,采用數值模擬模型進行模擬試驗,燒結過程風量分布優化方案如表6所示,其中,點火保溫時間為2.7 min,風量是指料面入口的空氣流量,在一定的料層壓降下,通過本文所建立的燒結過程氣體動量方程迭代求解得到。由于點火保溫段的料層熱狀態還受點火溫度、熱風溫度等因素的影響,在此不做討論。試驗結果如圖4所示,其中,熔融帶厚度h為在燒結過程中料層溫度大于1 200 ℃區域的料層厚度;垂直燒結速度為:

表6 燒結過程風量分布優化方案Table 6 Optimization scheme of air volume distribution in sintering process

式中:vsinter為垂直燒結速度,mm/min;hTmax為料層最高溫度所在位置與料面的距離,mm;t為燒結時間,min。

從圖4可以看出,燒結過程風量分布的優化改善了燒結過程料層熱狀態。常規燒結與風量分布優化后熱狀態平均參數對比如表7所示。由表7可知,料層平均最高溫度、熔融帶平均厚度均略有增加,垂直燒結速度受抽風負壓的影響波動較大,但是總體變化較小。此外,采用優化的風量分布方案后,燒結總風量從92.16 m3/h 降低至89.75 m3/h。在實驗室條件下,按燒結杯裝料30 kg,燒結時間32 min 計算,混合料的空氣消耗量減少42.8 m3/t,按單位混合料空氣需要量為744 m3/t 計算[5],可降低約5.8%的空氣消耗。

表7 風量分布優化與常規燒結料層熱狀態參數對比Table 7 Comparison of thermal state parameters between optimized air volume distribution and conventional sintered process

圖4 風量分布優化對料層熱狀態的影響Fig.4 Influence of optimized air volume distribution on thermal state of sinter bed

風量分布的優化顯著改善了上部區域料層熱狀態,階段-1、階段-2、階段-3熔融帶厚度分別增加了14,9 和11 mm,其中,階段-1、階段-2 抽風負壓的降低促進了熔融帶形成,使得熔融帶開始形成時間提前了約2 min。隨著抽風負壓的降低,料層的冷卻速度減慢,料層最高溫度提高,熔融帶厚度變寬,有利于上層混合料形成更多的液相,并充分冷凝結晶,有助于提高燒結成品率和轉鼓強度。在燒結前期,風量雖然對改善上部料層熱狀態有積極作用,但對傳熱效率卻有不利影響,使得中期階段的料層最高溫度、熔融帶厚度、垂直燒結速度均比常規燒結的低。在燒結中期,抽風負壓的增大利于料層傳熱,隨著燒結時間的進行,料層熱狀態逐漸變好,且超過常規燒結的料層熱狀態。在燒結后期,高溫區域靠近料層底部,燃燒反應已基本結束,且熔融帶逐漸消失,風量降低會減緩氣固傳熱速率,使得料層最高溫度略有下降,可以避免下部料層因溫度過高而出現過熔現象,降低燒結礦強度。

綜上所述,采用風量優化分布方案后,在維持燒結礦產量指標的前提下,減小了燒結生產空氣消耗量,改善了燒結過程料層熱狀態,有助于提高燒結礦質量指標。

4 結論

1) 建立了燒結過程氣體動量方程,結合計算流體力學方法,構建了燒結料層氣體流場數值模擬模型,并通過燒結杯試驗驗證了模型的準確性,其中,料層最高溫度和燒結過程風量的計算相對誤差分別小于4%和6.5%。

2) 采用優化的風量分布方案后,燒結前期的料層熱狀態改善較為明顯,在燒結時間為3.7,4.7和5.7 min 時,熔融帶厚度分別增加了14,9 和11 mm,熔融層開始形成的時間提前了約2 min;整體而言,優化風量分布后,燒結過程料層最高溫度、熔融帶厚度均略有增加,燒結過程料層熱狀態變好,有利于改善燒結礦質量,同時在不影響垂直燒結速度、降低燒結礦產量指標的前提下,每噸混合料的空氣消耗量可降低約5.8%。