沖擊荷載作用下鋼結構工業廠房墻面板加固技術研究

張 偉,王子聰,,高永紅,辛 凱,張 昭,段亞鵬,

(1.河南科技大學 土木工程學院, 河南 洛陽, 471023;2.軍事科學院 國防工程研究院, 河南 洛陽, 471023)

0 引言

近年來,隨著我國鋼結構建筑應用水平的提高和環保意識的增強,裝配式鋼結構工業廠房因施工快、維修易、造價低等優點被廣泛應用于各領域工業廠房中。現行裝配式鋼結構工業廠房設計時一般對廠房抗震分析較多,其水平向荷載考慮較少。在考慮廠房抗震設計時,通常只針對地震橫波[1-3],在地震中,柱間支撐因水平震動出現斜桿扭曲從而發生結構整體性破壞或節點處螺栓遭到破壞,使整個結構的連續性與傳力途徑遭到破壞,會對鋼結構廠房產生嚴重破壞;同時,如果因為劇烈震動導致鋼結構柱腳與混凝土基礎連接部位產生開裂,將破壞建筑應力傳遞,導致建筑整體性垮塌。在實際工程中,有針對建筑結構布置、結構構件質量、支撐系統抗震布置、鋼結構柱腳的連接點等多種抗震設計。但針對大面積水平向動荷載的抗震設計較少,通常在設計時只考慮一定強度的風荷載。目前,鋼結構工業廠房設計對爆炸產生的強沖擊荷載認識不足、考慮不夠,隨著裝配式工業廠房被廣泛應用,諸如天津港爆炸事件所產生的沖擊波毀傷后果,在未來將被考慮進工業廠房的設計中。爆炸沖擊荷載傳播較為復雜[4],通過增大結構厚度、強度來提升建筑整體抗爆水平,不僅增大了建筑成本,也加大了施工難度。文獻[5]通過在近距空爆載荷下迎爆面鋼板背部涂裝聚脲材料來增加鋼板的抗爆性能。文獻[6]通過對噴涂了聚脲的鋼制罐體進行抗爆性能試驗及數值模擬研究,得出了聚脲優秀的抗爆性能及普通鋼板在受沖擊荷載時的毀傷后果。為探究經濟有效適用于工業廠房的抗強沖擊荷載加固方式,本文利用鋼結構工業廠房原型模型,進行一定當量三硝基甲苯(trinitrotoluene,TNT)室外爆炸試驗來獲得加固型廠房的毀傷后果。

1 空氣沖擊波基本理論

主要成分為TNT的炸藥在不同場景下爆炸,其沖擊波傳播規律也有所不同[7]。例如,炸藥在空中爆炸、近地爆炸和有限空間中內爆炸,其沖擊波的傳播及衰減規律均有所不同。

1.1 自由場爆炸

炸藥在自由場爆炸時,沖擊波在空氣中呈球狀傳播,對周圍空氣進行壓縮[8-10],同時產生稀疏波,傳入爆轟產物內部,使內部壓力下降,故在觀測時可見到沖擊波在達到峰值后,迅速衰減至負壓,空氣沖擊波強度隨傳播距離增大而迅速衰減[11]。球形TNT在自由場無限介質中爆炸時,沖擊波超壓峰值可按式(1)和式(2)計算[12]:

(1)

(2)

1.2 近地爆炸

當裝藥接觸地面爆炸或在地面上方高度為H時爆炸,為近地爆炸,近地爆炸能量先按球形擴散,當爆炸能量接觸到地面時產生反射波[6],此時可近似按半球狀分布。反射波在入射波產生后,在擾動的流場中進行傳播,其速度一般大于入射波傳播速度,隨著傳播距離的增大,反射波會追上入射波形成馬赫反射。近地爆炸產生的空氣沖擊波超壓峰值受裝藥的組合模式、地面堅硬程度、裝藥距地面高度等多重因素的影響,土體越軟,其吸收的沖擊波越大,土體越硬,其反射的沖擊波越大。《爆破安全規程》[13]中給出了平坦地形中爆炸產生沖擊波超壓峰值計算公式:

(3)

其中:ΔP為入射沖擊波超壓峰值,kPa;Q為TNT當量,秒延時爆炸為最大一段當量,毫秒延時為總藥量,kg;R為爆心至觀測點距離,m。

在覆土彈藥庫安全距離的關鍵因素分析[14]中,以美國國防部《彈藥和火炸藥安全標準》[15]中1.1級整體爆炸為例,得到入射沖擊波超壓峰值擬合式:

(4)

其中:ΔP為入射沖擊波超壓峰值,kPa;Q為TNT當量,kg;R為爆心至觀測點距離,m。

1.3 試驗強沖擊荷載峰值預測

爆炸原型試驗危險系數高,費用高且不易復制,建筑不易修復。故試驗前需要精準預測爆炸所產生沖擊荷載峰值,避免造成人員損傷、周圍建筑財產損失或因沖擊荷載過大導致試驗失敗等后果。有限元模型采用無限流域自由場爆炸來模擬沖擊荷載對模型的毀傷后果,通過對式(1)~式(4)分析,得到20 kg TNT不同距離爆炸下產生的沖擊荷載超壓峰值,如圖1所示。

圖1 入射沖擊波超壓峰值

通過分析可知,自由場爆炸產生沖擊荷載峰值在爆距小于40 m時與近地爆炸誤差較大,若模擬為自由場爆炸,且起爆點置于模型外40 m內,應根據模擬得出自由場爆炸產生的沖擊波荷載峰值,代入式(3)和式(4),利用比例爆距換算得出現場試驗近地爆炸時的炸藥起爆距離。式(3)與式(4)在爆距大于20 m時計算得到沖擊荷載峰值較為接近,試驗時可考慮將TNT置于20 m外,通過計算減小試驗誤差。

2 試驗

2.1 模型建立

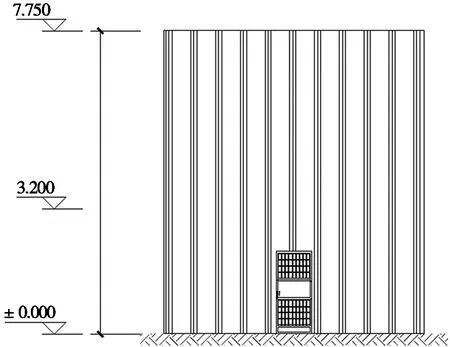

選取典型裝配式鋼結構工業廠房,試驗建筑模型為門式鋼架結構,廠房內部設有吊車梁,因該工程為破壞性臨時試驗,故設計時不考慮其防火要求。廠房鋼架柱、主梁采用Q355B型鋼,焊接構件鋼材為Q235B,螺栓采用10.9級高強螺栓。廠房建筑總高7.75 m,長9 m,寬6 m,試驗廠房建筑模型及場地如圖2所示,圖2a為試驗模型正立面示意圖,圖2b為試驗模型側立面示意圖,圖2c為現場試驗模型圖。

(a) 正立面

廠房模型分為普通彩鋼板模型(工況一)及節鎳型不銹鋼板材模型(工況二)。節鎳型不銹鋼具有成型性能優異、耐時效開裂性能良好、焊接性能優秀、抗菌性能優秀等優點[16-18],節鎳型不銹鋼中錳元素使材料更穩定,更好地提升了不銹鋼的強度。考慮到經濟因素,工況二選擇采用厚度2 mm節鎳型不銹鋼板材與厚度2 mm普通鋼板混用的方式進行試驗,目的是研究當墻面板未受破壞時,對其廠房骨架的破壞程度分析。

根據前期原型裝配式鋼結構工業廠房試驗結果,原型廠房在受7.39 kPa強沖擊荷載時,廠房迎爆面彩鋼板及廠房內部主要骨架、檁條未發現破壞現象。在受17.57 kPa強沖擊荷載時,迎爆面彩鋼板發生凹陷,迎爆面彩鋼板螺栓連接處發生撕裂破壞,導致迎爆面彩鋼板發生脫落,圖3a和圖3b為迎爆面彩鋼板受毀傷后脫落圖,圖3c為迎爆面彩鋼板螺栓連接處發生撕裂破壞圖。

(a) 原型廠房A

根據前期試驗結果,提出了增大彩鋼板與檁條螺栓連接處接觸面積的方式來增大彩鋼板承受的橫向強沖擊荷載。選取在螺栓連接處施加墊片或用鋼帶使同一水平線上的螺栓均勻受力并提高螺栓連接處的接觸面積及接觸面的剛度。鋼帶選取厚度2 mm、寬度25 mm的Q235B型鋼,墊片選取外徑25 mm、內徑6 mm、厚度2 mm普通墊片,分別安裝在原型廠房模型不同部位上。工況一采用普通0.476 mm厚彩鋼板,在迎爆面上部彩鋼板與檁條螺栓連接處采用加墊片的加固方式,中部采用普通螺栓連接方式,下部采用加鋼帶的加固方式,以此來進行不同加固方式的對比試驗。加固后廠房工況一試驗模型如圖4所示,圖4a為加墊片彩鋼板加固模型,圖4b為普通彩鋼板未加固模型,圖4c為加鋼帶彩鋼板加固模型。

(a) 加墊片處

工況二試驗模型采用節鎳型不銹鋼與2 mm厚普通鋼板混用的設計,下部鋼板與檁條連接方式為焊接,中部連接方式為在螺栓連接處加墊片的方式,上部為普通螺栓連接。工況二試驗模型如圖5所示。

圖5 工況二試驗模型

2.2 荷載工況

裝配式鋼結構工業廠房原型試驗為造價高的破壞性試驗,一旦結構因受過強沖擊荷載導致整體嚴重破壞,將無法進行毀傷后果評估,后續試驗也無法開展,且修復模型也存在費用高、時間長等問題,故需嚴格控制模型所受沖擊荷載峰值。根據有限元模擬結果,計劃實施兩次沖擊試驗。試驗一采用弱沖擊荷載約8 kPa來進行模型測試,試驗二采用26 kPa左右強沖擊荷載,約為墊片部位破壞臨界值。觀察試驗結果,評估毀傷后果評估分析。

3 試驗結果及分析

3.1 模型破壞過程

試驗開始前需進行準備工作,連接傳感器并進行調試,檢查線路是否暢通,連接觸發線。將所有傳感器數據進行平衡清零并進行觸發調試,確保信號暢通并能自動保存數據。準備就緒后到達安全位置準備進行試驗。

試驗一進行完畢后讀取試驗數據并保存,加固型廠房在弱沖擊荷載作用下,廠房毀傷后果如圖6所示。如圖6a、圖6b和圖6c所示,廠房整體在受9.74 kPa強沖擊荷載時,工況一加鋼帶部位彩鋼板凹陷程度明顯大于加墊片處與無加固彩鋼板,分析原因為鋼帶限制了彩鋼板震動,導致彩鋼板中心位置位移變形增大。廠房3個部位彩鋼板均無明顯破碎,墻面螺栓也無脫落現象。工況二廠房迎爆面鋼板無破壞。觀察廠房內部,兩種工況內部主要承重骨架、檁條等均未發現毀傷現象。

(a) 工況一加墊片處

試驗二進行完畢后讀取試驗數據并保存,加固型廠房在強沖擊荷載作用下,毀傷后果如圖7所示。如圖7a所示,加固型廠房在受到峰值為26.25 kPa強沖擊荷載時,工況一加墊片處彩鋼板約一半墊片及螺栓發生脫落;如圖7b所示,中部普通無加固彩鋼板處,所有螺栓均脫落,墻面彩鋼板發生撕裂現象,與前期試驗結果一致;如圖7c所示,下部加鋼帶處彩鋼板所有鋼帶均未脫落,鋼帶兩邊邊緣部位發生輕微彎曲翹起,與模擬結果相一致,墻面彩鋼板未發現撕裂破壞現象,其凹陷程度較試驗一有所增大,部分彩鋼板受沖擊波傳播后產生的負壓區影響而發生突起;工況一內部毀傷后果如圖7d所示;如圖7e所示,工況二廠房墻面鋼板上、中部均發生脫落現象,下部鋼板因用焊接方式,較為牢固未脫落。

(a) 工況一加墊片處

3.2 試驗結果分析

對比兩種工況、兩次試驗結果,可以得到用加大螺栓連接部位接觸面積或剛度的方式,使螺栓均勻受力,共同抵抗強沖擊荷載的猜想是切實有效的。通過不同加固方式,得到了不同的廠房整體毀傷后果,對墻面板進行加固,強沖擊荷載可通過墻面板將荷載傳遞到檁條上。由圖7d可以看出,因墻面彩鋼板未發生脫落,荷載傳遞至檁條后造成了嚴重的毀傷后果,其彎曲變形較大,部分檁條出現因連接部位斷裂而脫落現象。由圖7e可以看出,廠房中部檁條跨中部位發生彎曲破壞,因墻面鋼板脫落,荷載傳遞不完全,從而檁條變性破壞程度較小。

分析圖6可知,普通螺栓連接處抵御9.74 kPa沖擊荷載時,迎爆面彩鋼板雖發生不同程度變形,但未發生破碎或撕裂等破壞情況,廠房內骨架也無明顯損傷。加墊片處在受26.25 kPa強沖擊荷載后,約一半墊片脫落,螺栓連接失效,與模擬結果大致一致。加鋼帶處未發生脫落破壞現象,加固效果較好。彩鋼板除連接處外未發現破碎現象,說明現行彩鋼板能夠抵御26.25 kPa強沖擊荷載而不破壞。兩種工況廠房墻面板在使用不同材料、不同加固方法受到強沖擊荷載后,鋼板、檁條均發生了不同程度破壞,但內部鋼架柱、主梁、吊車梁等未出現彎曲或其他破壞現象,混凝土基礎也未發生裂紋。

4 有限元模擬

4.1 有限元模型

采用ANASYS/LS-DYNA建模,進行數值仿真研究。裝配式鋼結構工業廠房未加固模型原型試驗已在前期完成,試驗結果表明:現行廠房在受到強沖擊荷載時,墻面彩鋼板會發生劇烈震動,當沖擊荷載值過大時,墻面彩鋼板與檁條螺栓連接處會因震動發生撕裂破壞,從而無法將荷載持續傳遞到柱、梁等骨架上,骨架結構不會發生破壞。考慮到軟件模擬計算的局限性,擬采用廠房墻面板局部模型進行數值仿真研究。

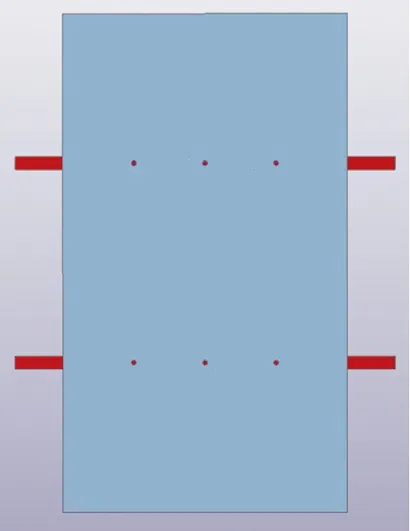

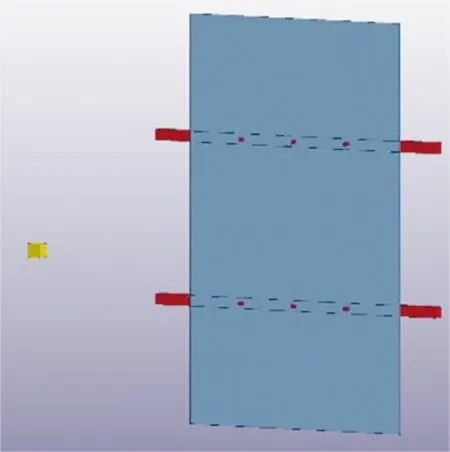

選取廠房墻面板局部墻面,分別模擬普通彩鋼板、在螺栓連接處加墊片、在螺栓連接處加鋼帶3種工況下彩鋼板受強沖擊荷載時的毀傷效應。墊片模型外徑25 mm、內徑6 mm、厚度2 mm,鋼帶模型厚度2 mm、寬度25 mm。3種工況模型如圖8所示。圖8a為未加固彩鋼板模型,圖8b為螺栓處加墊片彩鋼板模型,圖8c為螺栓處同一水平高度加貫穿鋼帶彩鋼板模型。

(a) 普通彩鋼板

模型中檁條、螺栓采用SOLID164八節點實體單元建模,單元采用Lagrange網格,試驗中檁條固定在鋼柱檁托上,且在前期原型試驗中得出檁條無顯著變形或其他破壞,因此在數值仿真結構中將檁條、螺栓定義為剛性體,邊界條件設置為四周剛固。模型中空氣域、炸藥采用SOLID164八節點實體單元建模,單元采用ALE算法,鋼板、墊片、鋼帶采用SOLID163殼單元建模,單元采用Lagrange算法。結構構件之間接觸采用Asts處理,模型采用*CONSTRAINED_LAGRANGE_IN_SOLID關鍵字,用罰耦合與運動約束等算法來實現流固耦合,計算炸藥對結構的作用。炸藥模型中空氣域6個邊界均設置為無反射,通過模擬無限流域來模擬爆炸沖擊波在自由場中的傳播,以此來減少計算復雜度。

4.2 材料模型及參數

模型中空氣模型關鍵字采用*MAT_NULL材料模型及*EOS_LINEAR_POLYNOMIAL狀態方程,空氣單元狀態方程為[19]:

P=C0μ+C1μ2+C3μ3+(C4+C5μ+C6μ2)E;

(5)

μ=(1/V1)-1,

(6)

其中:P為計算氣體壓強,Pa;C0~C6為空氣狀態參數,其中C0=C1=C2=C3=C6=0,C4=C5=0.4;E為氣體內能,Pa,取值2.5×105;V1為相對體積,取值1.0.

炸藥材料模型采用*MAT_HIGH_EXPLOSIVE_BURN及多項式方程*EOS_JWL,狀態方程表示為[19]:

(7)

其中:P為壓力,Pa;A、B、R1、R2均為炸藥材料參數,其值分別為3.712×1011、3.23×109、4.15、0.95;E為炸藥單位體積內能,取值7×109Pa;V為相對體積,取值1.0。

鋼板、墊片、鋼帶材料模型采用*MAT_PLASTIC_KINEMATIC,其材料本構方程表達式為[20-21]:

(8)

其中:σ*為標準化等效應力,Pa;ε*為應變率,s-1;T*為溫度,℃。

鋼材材料參數如表1所示。

表1 鋼材材料參數

4.3 有限元模擬結果及分析

在前期裝配式鋼結構廠房原型試驗中得到廠房受強沖擊荷載時的毀傷后果,試驗結果表明:現行廠房在受7.39 kPa強沖擊荷載時迎爆面彩鋼板發生局部凹陷但未損壞或脫落;在受到17.57 kPa強沖擊荷載時迎爆面彩鋼板螺栓連接處發生撕裂破壞,導致彩鋼板脫落。

模擬一采用1 kg TNT距3種工況彩鋼板中心外15 m爆炸,隨后距離逐步減少,直至3種工況都破壞為止。有限元模型模擬結果如表2所示。有限元模擬結果如圖9所示,圖9a為普通未加固彩鋼板受12.37 kPa沖擊波時破壞毀傷結果圖,圖9b為加墊片彩鋼板受23.56 kPa沖擊波時破壞毀傷結果圖,圖9c為加鋼帶彩鋼板受34.48 kPa沖擊波時破壞毀傷結果圖。由圖9可知:未加固彩鋼板在受強沖擊荷載時,其墻面板與螺栓連接處產生破碎面積較小,但抵御沖擊波能力較差,較為容易失去防護遮蔽能力;在墻面板與螺栓連接處加墊片的加固方式下,其墻面板抵御強沖擊荷載的能力有顯著提高,但一旦達到極限荷載,墻面板破碎面積也會明顯增加,在實際工程中可能會導致墻面板整體破碎,造成鋼板碎片飛濺,從而威脅結構內部人員設備安全;若采用加鋼帶的加固方式,其抗強沖擊荷載能力最強,同時其破壞形式表現為鋼帶脫落、螺栓脫落,墻面板并無嚴重破碎,綜合來看其防護能力最強,更加適用于工程實際當中,但考慮到不同加固方式其成本、施工難度不同,在實際工程中可根據不同情況擇優選取。

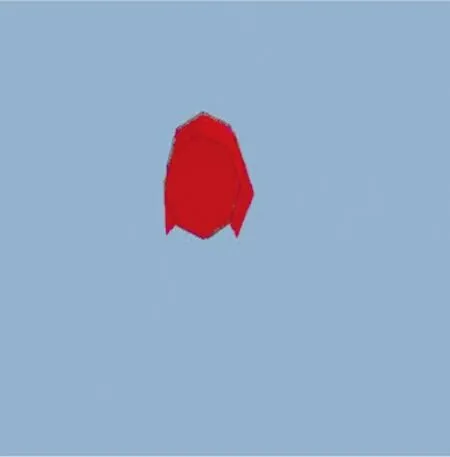

表2 有限元模型模擬結果

(a) 普通彩鋼板

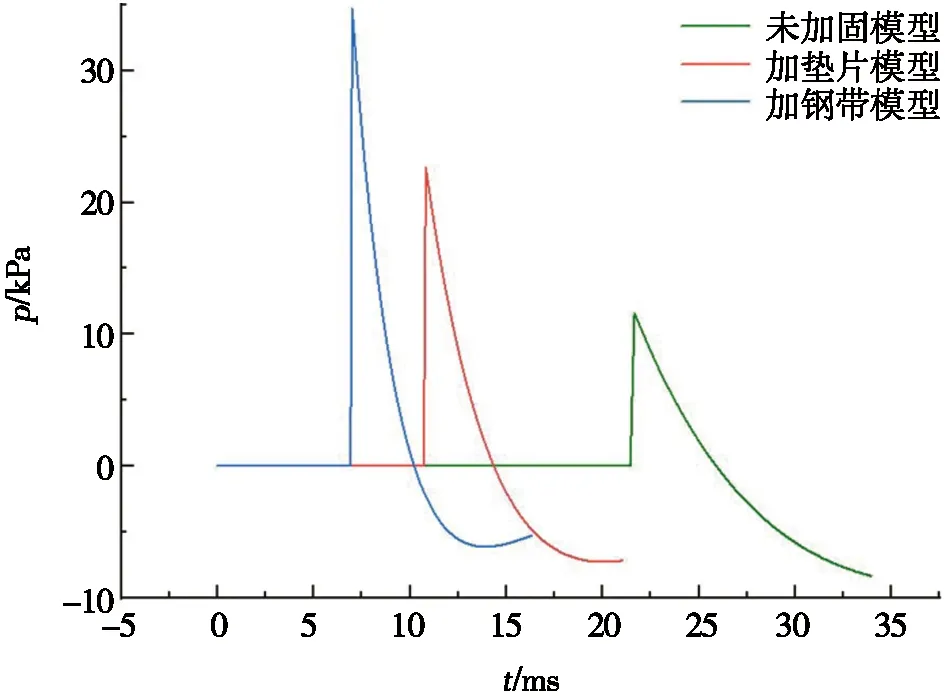

圖10為在相同藥量不同爆距下沖擊波作用各工況模型沖擊波時程曲線。由圖10可知:加鋼帶模型其抗強沖擊荷載極限值遠大于未加固模型,并在受沖擊荷載后能較快恢復靜止狀態,未加固模型由于部分螺栓孔過早發生破碎,導致其整體面板抗沖擊荷載能力下降,可為工程實踐提供參考。

(a) 工況一

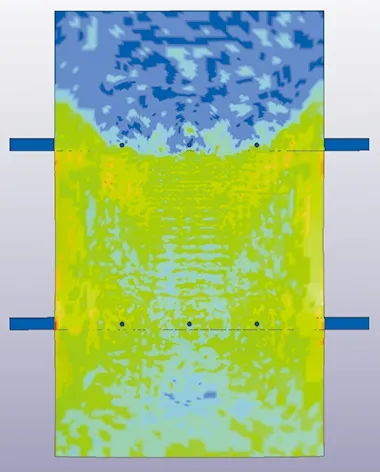

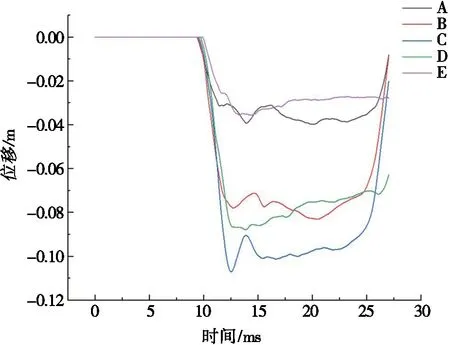

有限元模擬二結果如圖11所示。采用在兩種工況,工況一為相同藥量相同模型下,炸藥位于彩鋼板下部;工況二為相同藥量相同模型下,炸藥位于鋼板中心,以此對比沖擊波對鋼板的毀傷后果。圖11a炸藥處于彩鋼板底部同一水平線上,與彩鋼板中心絕對高差為1.25 m,圖11b炸藥處于彩鋼板中心高度。

圖11 有限元模擬二結果

有限元模擬二結果如圖12。經模擬計算,在相同爆距、模型下,炸藥位置不同對彩鋼板毀傷后果存在差異,對比圖12a、圖12b,當炸藥位于底部時,彩鋼板上沖擊波作用形式為非對稱性,即下部承受沖擊波作用時間較早,彩鋼板變形較早,沖擊波對彩鋼板中心偏上部位影響較大;對比圖12c、圖12d,炸藥位于中心高度時,模型毀傷后果呈對稱性,炸藥位于底部時毀傷后果呈非對稱性;有限元模擬見圖13。圖13a、圖13b為同一模型在不同毀傷后果下彩鋼板模型中心5個隨機點A、B、C、D、E位移變化,觀察圖像可得,當炸藥位于彩鋼板底部時,產生的沖擊波對模型破壞程度較大,鋼板產生的位移變形較大。因沖擊波產生的負壓效應,導致彩鋼板會發生凸起,與試驗現象一致,進一步驗證了有限元仿真的準確性。

(a) 工況一壓力分布

(a) 工況一彩鋼板位移

從有限元分析結果中可知:增大彩鋼板與檁條螺栓連接處接觸面的剛度或增大接觸面積能夠有效提升工業廠房墻面彩鋼板抵抗水平強沖擊荷載的能力。加墊片的加固措施所能承受的強沖擊荷載能力大于普通彩鋼板,加鋼帶的加固措施所能承受的強沖擊荷載能力大于加墊片的彩鋼板。當炸藥不位于彩鋼板中心高度時,沖擊波對彩鋼板毀傷效應更大。對比有限元模擬與試驗結果,可發現彩鋼板脫落均位于廠房上部,在實際工程中可根據需要著重對廠房上部彩鋼板進行加固。

5 結論

(1)普通裝配式鋼結構工業廠房大致可抵御室外爆炸峰值為9.74 kPa的強沖擊荷載,其內部主要承重骨架、檁條等未出現明顯彎曲破壞。

(2)加墊片與加鋼帶的加固方式對廠房整體抗強沖擊能力有不同程度的提升效果,但對廠房內部檁條影響較大,建議根據需求選擇不同的加固方式時,對上中部檁條跨中部位進行加固。

(3)節鎳型不銹鋼與厚度2 mm普通鋼板整體抗破壞能力較強,但試驗中因連接方式不佳導致試驗結果不佳,后續可考慮使用焊接連接進行抗強沖擊荷載試驗。

(4)爆炸沖擊波對廠房墻面彩鋼板上部產生的毀傷后果較大,在實際工程中可根據需要采用不同加固方式對較易損毀的上部彩鋼板進行加固。