基于同齒輪箱高度集成一體化理念開發的發電機軸承單元結構

郭晏麟

(中車永濟電機有限公司,山西 永濟 044502)

引言

隨著風電裝備制造行業整體低成本、高緊湊的發展趨勢,實現風力發電機與齒輪箱的集成化簡約設計將是相關制造企業實現可持續發展的必由之路。如何實現發電機與齒輪箱集成連接部位的軸系有效潤滑和密封,是研究的主要方向。

軸承密封結構的主要作用是為了阻止灰塵、水、酸氣和其他雜物進入軸承,并阻止軸承潤滑劑流失。一個結構設計合理、可靠的軸承密封結構對電機的安全運行至關重要。

在風力發電機行業,驅動鏈設計時,成熟經典的結構是發電機與齒輪箱通過聯軸節連接,兩者采用各自獨立的潤滑油路,抑或發電機不含軸承,其定、轉子均支撐在齒輪箱端蓋上。

齒輪箱內部齒輪嚙合傳動,齒輪箱太陽輪與發電機輸入軸連接傳遞扭矩,由于齒輪與潤滑油及嚙合齒輪之間的摩擦,使潤滑油溫度升高,齒輪箱內氣壓隨之上升,使箱內外壓力無法均衡,這時電機軸承內油封處于電機通風的負壓區,電機軸承單元油封部位內外壓力差,有可能使得潤滑油竄入發電機內部,污染電機部件,損壞繞組絕緣,造成電機故障。

1 現有技術方案及其劣勢

1.1 現有技術方案

現有發電機齒輪箱驅動鏈銜接部位的軸承密封結構基本都是獨立的潤滑體系,或獨立布置在發電機端蓋上,抑或獨立布置在齒輪箱端蓋上。具體密封結構基本都是采用接觸式唇形密封圈或外加軸向密封槽迷宮密封結構。

1.2 劣勢

1)獨立的潤滑體系使得驅動鏈的軸向尺寸變長,重量變重,運輸不便,整機成本增加。

2)現有電機軸承密封結構功能較為單一,僅起密封作用;回油路設計簡單,容易造成回油不暢;且未設置通大氣孔,不能有效均衡齒輪箱、發電機及外界大氣之間的氣壓差問題。

2 新型設計方案

2.1 所要解決的技術問題

為解決齒輪箱發電機系統集成化、輕量化、超級緊湊的開發需求,將發電機與齒輪箱銜接部位采用一套共用端蓋,并使兩者的油路貫通,一體化潤滑,通過合理布置共用端蓋內部的油路密封結構和回油結構,實現齒輪箱行星架軸承和發電機軸承均得到有效潤滑,最終確保軸承單元可靠運行。

2.2 整體設計技術方案

1)為發電機齒輪箱系統設計出一種超級緊湊型、輕量化,且實現齒輪箱與發電機共用潤滑油油路的軸承布置密封結構,該結構集發電機軸承和齒輪箱行星架軸承潤滑、多重迷宮密封、回油、氣壓平衡等功能于一體,性能可靠,易于維護,適用范圍廣。

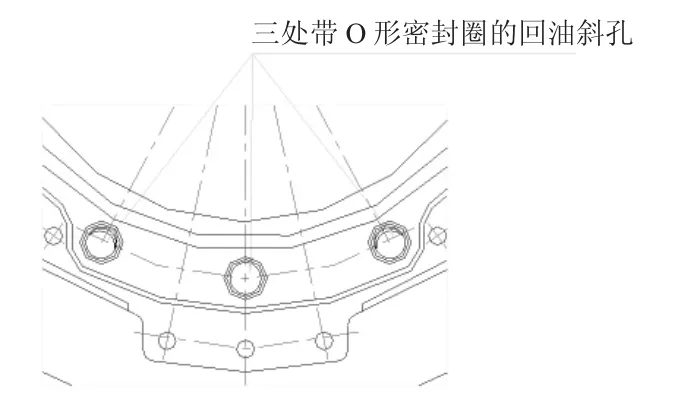

2)設計一種新型端蓋結構,該端蓋為齒輪箱和發電機所共用,通過合理布置內部油路結構,結合特殊結構的背靠背TRB 軸承外圈隔套,可同時實現對齒輪箱行星架軸承和發電機雙TRB 軸承的有效噴油潤滑(具體油量分配以油量分配模擬測試結果為準)。該端蓋還設置了三通路回油結構。

3)設計一種新型內斜花鍵空心軸套結構,該內斜花鍵與齒輪箱的太陽輪嚙合傳遞扭矩,空心內圓用于安裝穿線管及穿線管軸系,通過在空心軸套內部合理布置回油孔,確保穿線管軸承潤滑油路的循環。

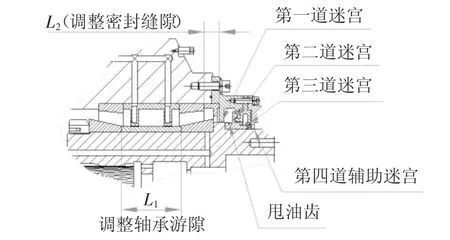

如圖1 所示,發電機軸承潤滑結構單元由(發電機和齒輪箱的)共用端蓋(含軸承座)、內斜花鍵空心軸套、前TRB 軸承、軸承外圈隔套、軸承內圈隔套、后TRB 軸承、通大氣孔(連接法蘭)、軸承外圈壓環、軸承蓋、定位環、密封環、封環及其他附件(O 形密封圈、圓螺母、緊固件等)組成。端蓋上設有來自于齒輪箱的進油通路,并布置了進油油路和三通路回油孔。端蓋軸承位與內斜花鍵空心軸套外圈之間安裝有前TRB 軸承、軸承外圈隔套、軸承內圈隔套及后TRB 軸承。內斜花鍵空心軸套內部設有與齒輪箱太陽輪嚙合傳遞扭矩的內斜花鍵及太陽輪軸向定位臺,還布置了齒輪箱穿線管軸承回油路。在端蓋尾部設計了由軸承外圈壓環、軸承蓋、定位環、密封環、封環組合成的四道泄油回路將潤滑油循環至齒輪箱內部,同時形成了四道迷宮密封。最后,連接在內斜花鍵空心軸套尾部的連接法蘭上設置了通大氣孔,同時附加了兩道徑向迷宮密封。

2.3 設計方案的技術亮點

1)發電機和齒輪箱的共用端蓋(含軸承座):如圖1 所示,該端蓋兩端各設置有一個止口,左側與齒輪箱的齒圈連接,右側與發電機的定子連接,實現驅動鏈的緊湊布置。通過合理布置內部油路結構,結合特殊結構的背靠背TRB 軸承及軸承外圈隔套,可同時實現對齒輪箱行星架軸承和發電機雙TRB 軸承的有效噴油潤滑。在端蓋下部還設置了三通路回油結構(見圖2)。

圖1 發電機軸承單元整體布置結構

圖2 三通路回油斜孔在共用端蓋上的布置

如圖3 所示,在端蓋內圓左側設有“軸承油腔擋臺”,確保潤滑系統不工作時,仍然有適量的潤滑油保留在軸承油腔中,對軸承起到保護作用。

2)軸承密封、回油結構:如圖3、圖4 所示,在端蓋尾部設計了由軸承外圈壓環、軸承蓋、定位環、密封環、封環及O 型密封圈組合而成的四道迷宮密封。圖4 中的L1尺寸需要根據相關零件實際尺寸配磨從而保證雙TRB 軸承的安裝游隙;L2尺寸是對軸承外圈壓環進行長度配磨,保證端蓋尾部端面與軸承蓋止口端面之間的縫隙≤0.03,實現油路可靠密封。

圖3 發電機第二、三、四道回油路、密封結構及齒輪箱穿線管軸承回油路

圖4 四道迷宮密封結構及軸承單元配做尺寸

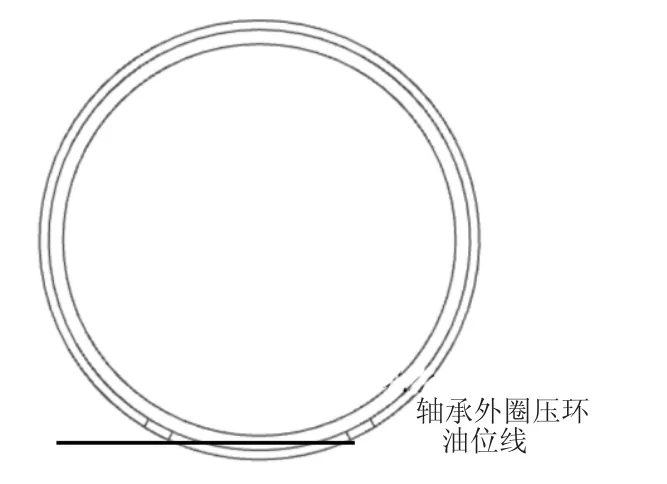

如圖3 所示,在端蓋尾部同時設計了四道回油路,將流經軸承以及竄入迷宮的潤滑油循環回齒輪箱內。如圖5、圖6 所示,第一道回油路對軸承外圈隔套的回油槽高度尺寸進行了控制,通過最低油位線有效保證了TRB 軸承的滾子1/2 可以浸潤在潤滑油中。如第25 頁圖3 所示,第二、三、四道回油路可將竄入迷宮的潤滑油返回至齒箱中,迷宮越靠后,竄入的油量越小。

圖6 軸承外圈壓環油位

3)通大氣孔結構:如第25 頁圖1 所示,在連接法蘭上設有通大氣孔,用于均衡齒輪箱、發電機及外界大氣之間的氣壓差問題,防止潤滑油竄入發電機內部,污染電機部件,損壞繞組絕緣。

4)內斜花鍵空心軸套:如第25 頁圖3 所示,該內斜花鍵與齒輪箱的太陽輪嚙合傳遞扭矩,空心內圓用于安裝穿線管及穿線管軸系,通過在空心軸套內部合理布置回油孔,確保穿線管軸承潤滑油路的循環。

3 結語

本技術方案經試驗測試(軸承單元7°傾角通油試驗和驅動鏈負載試驗)和實際風場運用考核,達到預期設計目標。可以充分滿足大兆瓦風力發電領域驅動鏈集成化、輕量化、超級緊湊的開發需求,實現齒輪箱軸承和發電機軸承的充分潤滑和有效密封,最終提升整個機組的運行可靠性并達到降本增效的目的。