φ170 mm四級分支井重入工具丟手裝置研制

劉 晗

(中石化勝利石油工程有限公司 鉆井工藝研究院,山東 東營,257017)

分支井技術是在1個主井眼內鉆出2個以上的井眼,與目前比較成熟的水平井、側鉆水平井技術相比具有更多優越性[1-2]。分支井工具的重入井眼為分支井技術的難點[3]。目前國內外主要利用斜向器導入,或預先設置導向裝置,使分支井工具重新進入各分支井眼,再通過丟手、回收作業實現送入工具與留井管柱的分離、回收[4-5]。前者必須先定向,再下入專用斜向器,然后下入完井管柱,完成重入作業后又必須回收斜向器。這種分支井重入工藝易損壞主井眼套管,增加作業風險。后者在主井筒固井后,再下入定位工具,完成開窗后只打撈斜向器,而定位工具留在主井眼內形成永久錨定,為后續施工提供定位基礎。

丟手裝置方面,機械丟手存在懸掛銷釘過早剪斷而提前丟手的風險[6-9];液壓丟手存在管柱漏壓,壓差變低而使丟手失敗的風險[10-13]。另外,重入工具的送入與回收作業通常需要設計2套不同的丟手裝置,增加成本,且結構繁瑣。本文針對預先設置導向裝置重新進入各分支井眼的方法,研制了一種重入工具丟手裝置。該裝置采用低壓耗液壓丟手,無剪切銷機械丟手方式作為緊急解鎖方式,可將四級分支井的重入工具送入井眼連接器中,并解鎖完成丟手動作,亦可實現重入工具回收作業。裝置結構簡潔、可靠性高、功能完備,可提高分支井重入作業的施工效率。

1 結構組成

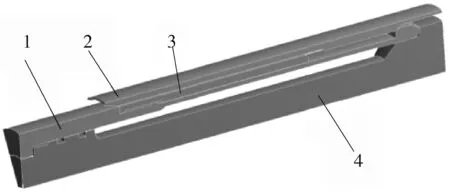

?170 mm四級分支井重入工具丟手裝置由接頭、支撐體、保護套、彈簧、彈性爪、卡套、密封球組成,如圖1所示。

1—接頭;2—支撐體;3—保護套;4—彈簧;5—彈性爪;6—卡套;7—密封球;8—重入工具。

結構特點:

1) 具有彈性爪限位結構,可防止重入工具的喇叭口在連接或打撈時受到沖擊損壞。

2) 依靠裝置結構鎖定與解鎖,無需剪切銷釘,操作簡單,并避免了懸掛銷釘過早剪斷而提前丟手的風險。

3) 低壓耗,易丟手,管柱漏壓對丟手成功率影響小。

4) 裝置在懸空時無法實現丟手動作,保證工具的安全可靠。

5) 裝置可實現送入和回收2種作業。

6) 支撐體與活塞腔聯通的小孔位于活塞肩臺部位,即位于活塞腔狹窄環形空間,相比于較大腔體部分,該結構可過濾部分鉆井液雜質,防止丟手裝置卡死,行程受限導致丟手失敗。

2 工作原理

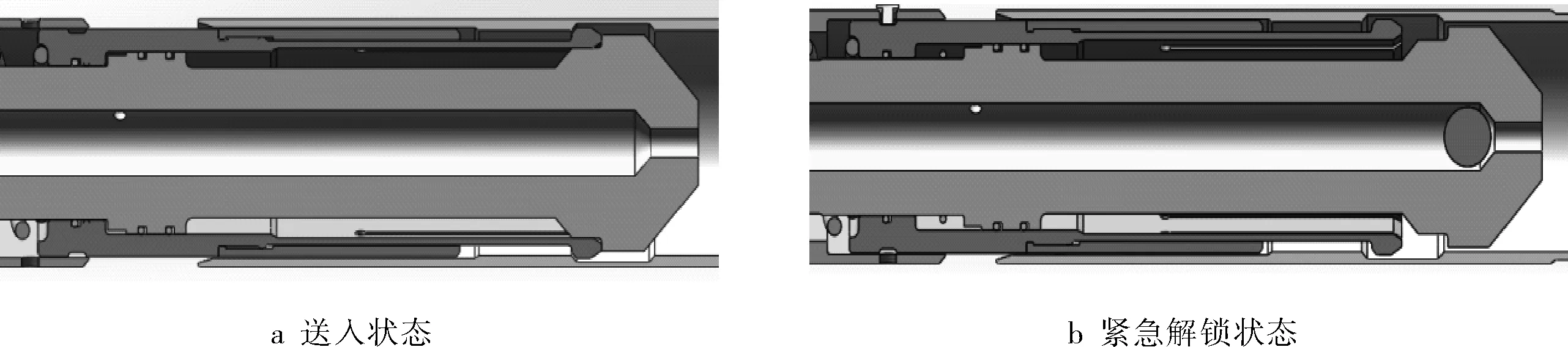

1) 送入作業。

丟手裝置將重入工具送入主、分支井眼,如圖2a所示。下入到位后,下放鉆具,投入密封球,待密封球到達支撐體下端時,繼續增大管內壓力。彈性爪與支撐體形成活塞腔結構,在液壓力的作用下彈性爪上移,彈性爪爪頭落入支撐體小徑部分,失去阻擋,可變形脫出。上提鉆具,彈性爪從重入工具連接凹槽內脫離,繼續上提管柱實現丟手。

2) 回收作業。

下入該丟手裝置,彈性爪進入重入工具的卡槽,打撈成功后上提鉆具,回收重入工具。下壓丟手裝置,使之解除懸空狀態,投入密封球,實現液壓丟手。

3) 緊急機械解鎖。

無法液壓丟手時,使彈性爪上端的環形凹槽與保護套上的螺孔對正,安裝螺釘固定彈性爪和保護套,使二者無法相對移動。下壓丟手裝置接頭,上提鉆具,完成機械解鎖,實現丟手,如圖2b所示。

圖2 丟手裝置工作原理

3 技術參數

丟手裝置最大外徑 170 mm

丟手裝置最小內徑 45 mm

工作溫度 -20~120 ℃

支撐體額定拉力 1 000 kN

丟手方式 液壓丟手(壓力15 MPa)

應急丟手方式 機械丟手

適應井型 四級分支井

4 關鍵零部件強度分析

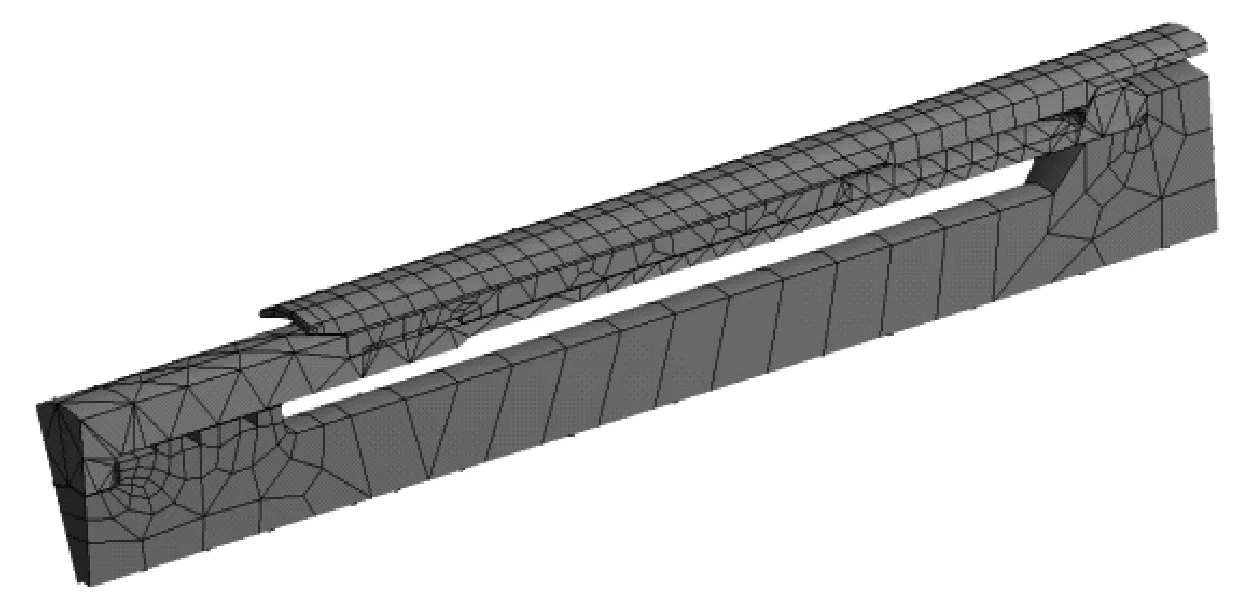

本文分別從裝置使用時的3個關鍵狀態入手,即,彈性爪進入、彈性爪送入及彈性爪解鎖進行數值模擬分析,驗證結構設計的合理性。彈性爪懸掛機構簡化結構如圖3所示,其有限元模型如圖4所示。

1—彈性爪;2—重入工具;3—卡套;4—支撐體。

圖4 懸掛機構有限元分析模型

1) 彈性爪進入重入工具限位槽時,彈性爪受壓變形,通過該限位槽。

2) 彈性爪送入狀態時,重入工具連接凹槽上端面與彈性爪斜面貼合,彈性爪下端面與內表面與支撐體的臺階表面貼合。支撐體將彈性爪鎖在其臺階與重入工具連接凹槽之間。

3) 彈性爪解鎖狀態時,支撐體讓出,不再接觸彈性爪。彈性爪在上拉力的作用下產生彈性形變,完成丟手。

4.1 彈性爪進入重入工具強度分析

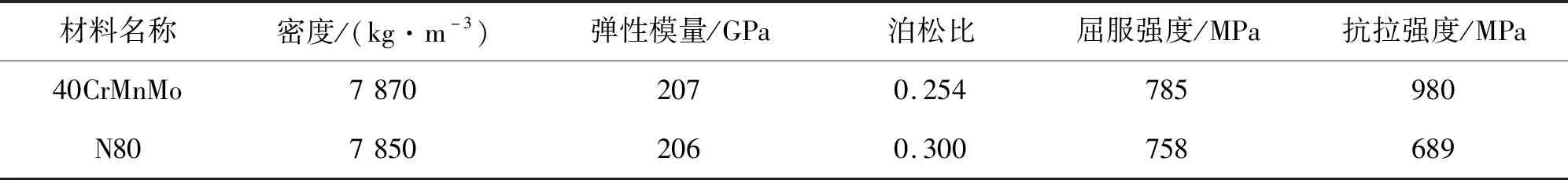

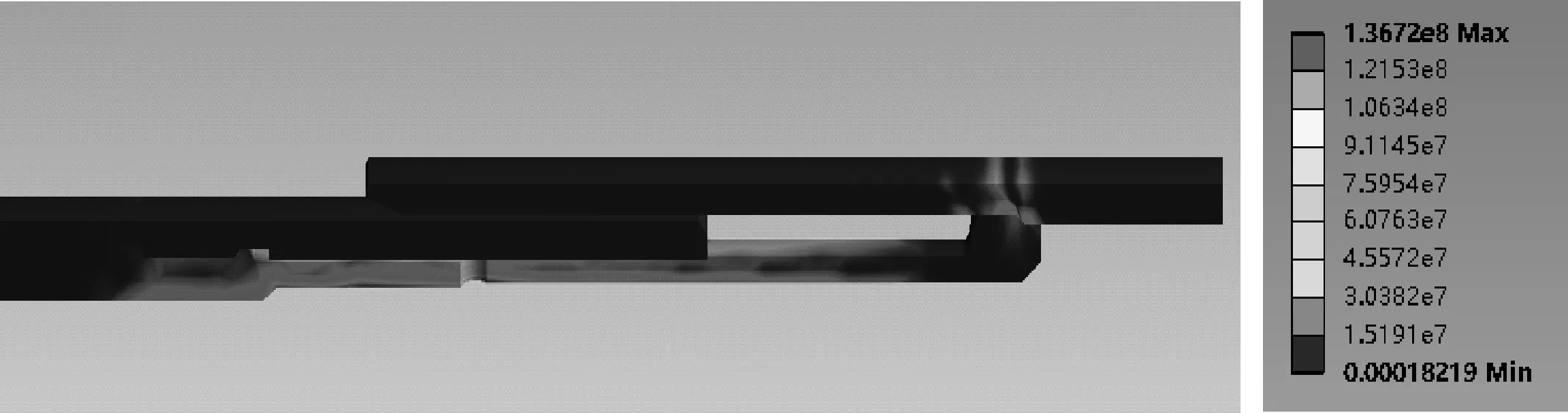

彈性爪、卡套和支撐體材料均為40CrMnMo,重入工具采用N80套管鋼,材料屬性參數如表1所示。當彈性爪移動至重入工具的卡套限位槽時將遇阻,數值模擬此時變形及受力情況。在重入工具右端設置固定約束,彈性爪施加軸向位移,彈性爪與重入工具選擇面-面接觸方式,彈性爪與卡套選擇固定接觸方式。分析得到彈性爪進入工作筒的等效應力分布云圖,如圖5所示。彈性爪最大等效應力發生在彈性爪開槽根部,應力值為137 MPa,遠小于材料屈服強度758 MPa。滿足強度要求。提取彈性爪進入重入工具的支反力,其值為1 284 N。表明彈性爪進入重入工具的合力為1 284 N。

表1 丟手裝置材料屬性參數

圖5 彈性爪進入重入工具的等效應力分布云圖

4.2 彈性爪送入狀態強度分析

在彈性爪與重入工具接觸的端面施加1 mm位移載荷[14-18],對應的等效應力分布云圖如圖6所示。彈性爪最大等效應力發生在彈性爪接觸面上。最大應力為684 MPa,小于材料屈服強度785 MPa,滿足強度要求。提取彈性爪支反力,其值為816 kN。表明彈性爪在送入狀態下可承受816 kN拉伸載荷。

圖6 彈性爪送入狀態等效應力分布云圖

4.3 彈性爪解鎖狀態強度分析

彈性爪主要依靠工具結構解鎖。首先下壓鉆具,當彈性爪上端的環形凹槽與保護套上的螺孔對正時,安裝螺釘固定彈性爪和保護套,使二者無法相對移動。此時,支撐體與彈性爪爪頭已分離,彈性爪爪頭與支撐體小徑部分相對,支撐體不再支撐彈性爪,解除防止彈性爪脫出的作用。上提鉆具,彈性爪即可從重入工具連接凹槽內脫離,實現丟手。

彈性爪解鎖狀態等效應力分布云圖如圖7所示,彈性爪最大等效應力發生在彈性爪開槽根部,且該部位發生了彎曲變形,局部應力為141 MPa,小于材料屈服強度785 MPa,滿足強度要求。提取彈性爪支反力,其值為1 488 N。表明解鎖后彈性爪脫離重入工具的合力為1 488 N。

圖7 彈性爪解鎖狀態等效應力分布云圖

5 室內模擬試驗

5.1 地面試驗

1) 打撈試驗。

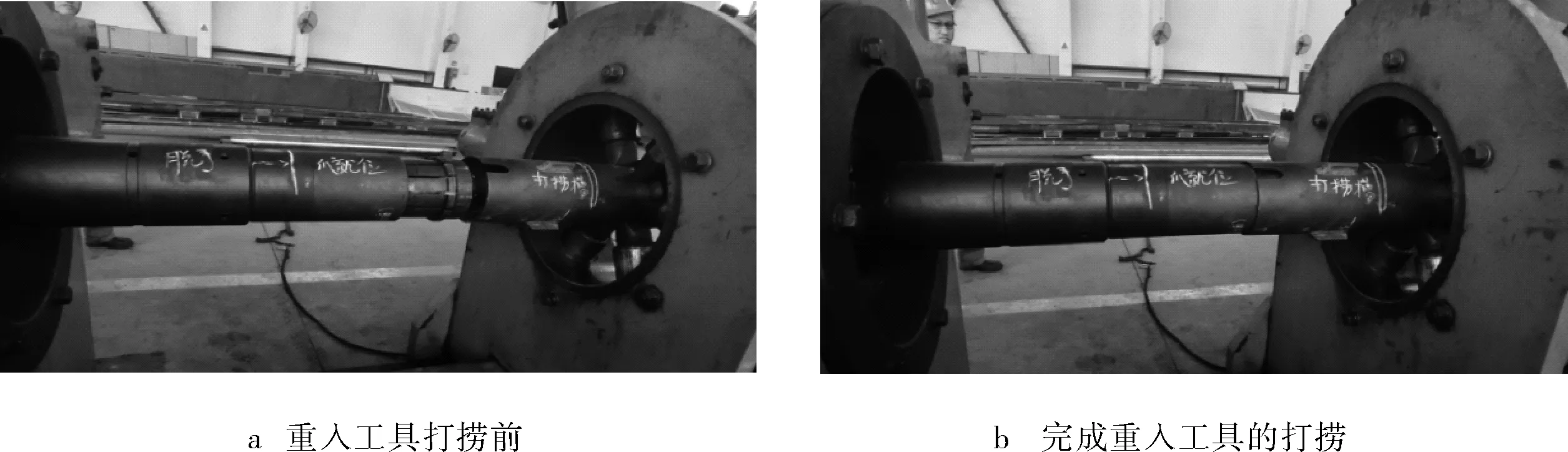

將丟手裝置及試驗工裝裝入扭矩機,丟手裝置位于固定鉗,試驗工裝位于移動鉗,水平移動移動鉗,模擬打撈過程。如圖8a所示。

打撈后,再次反方向移動移動鉗,確認打撈成功,如圖8b所示。試驗證明,彈性爪進入重入工具需壓力1 311 N。彈性爪與試驗工裝之間的摩擦力造成推力增大。

圖8 丟手裝置的打撈試驗

2) 丟手試驗。

正向水平移動移動鉗,至螺孔與內部槽口重合,用細鐵棍插入槽口,如圖9a所示,反向移動移動鉗,解鎖丟手裝置,如圖9b所示。試驗證明,完成丟手需上拉力1 520 N。

圖9 丟手裝置地面手動丟手試驗

為測試丟手裝置的承載能力,確保作業安全,以100 kN為增幅,自50 kN開始,逐級提高拉伸載荷,觀察丟手裝置結構變形情況。

試驗結束后未發現彈性爪有明顯的變形。丟手裝置可順利連接重入工具,并機械丟手。

5.2 井筒模擬試驗

為進一步驗證丟手裝置的可靠性,保證其滿足現場施工要求,進行井筒模擬試驗。

1) 準備好試驗用井筒、丟手裝置、模擬工裝、井口連接部件等,將試驗用井筒放入井口內,完成丟手裝置對模擬工裝的打撈作業。

2) 開泵,以排量20 L/s循環,下壓鉆具,保持鉆具受壓狀態,然后上提鉆具,裝置正常丟手。

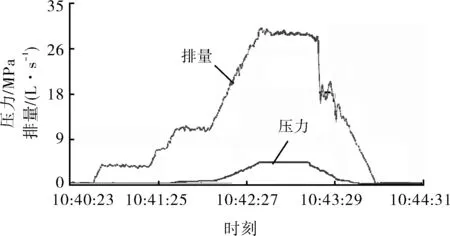

3) 測試丟手裝置懸空狀態下能否丟手。裝置下放至距離井底1 m左右,開泵,排量30 L/s循環,排量壓力數據曲線如圖10所示,排量穩定在30 L/s時,壓力平穩未降低,表明裝置未丟手。上提鉆具至試驗井口,觀察到裝置沒有丟手,證明裝置只有在受壓狀態下才能丟手。

圖10 排量30 L/s 時壓力曲線

4) 丟手試驗。下放工具距井底0.3 m,開泵,排量15 L/s循環,排量壓力數據曲線如圖11所示。排量穩定在15 L/s時,壓力平穩未降低,表明裝置未丟手。下放鉆具至鉆壓5 kN,上提鉆具至試驗井口,丟手,停泵,觀察到裝置已經正常丟手。

圖11 排量15 L/s 時壓力曲線

通過室內試驗可以得出:設計研發的重入工具丟手裝置,性能可靠,操作簡單,可以滿足現場作業需求。排量15 L/s可以滿足丟手作業需要,懸空無法丟手,保證丟手裝置安全可靠。

多次試驗,彈性爪與模擬工裝均可順利打撈、分離,彈性爪無明顯變形或斷裂現象,丟手裝置符合現場使用要求。

6 結論

1) 研制的四級分支井重入工具丟手裝置具有機械、液壓2種丟手方式。可解決分支井重入工具的送入及回收問題。

2) 對彈性爪的3個關鍵狀態進行數值模擬分析,證明其結構符合工況要求。通過室內模擬試驗,證明該丟手裝置可滿足四級分支井重入工具的送入和回收要求,其安全可靠。

3) 裝置采用低壓耗液壓丟手;無剪切銷機械丟手方式作為緊急解鎖方式。該結構創新使得管柱漏壓對丟手成功率影響小,易丟手;無銷釘中途剪切而提前丟手的風險。

4) 裝置可提高分支井重入作業的施工效率,具備推廣價值;除分支井重入工具外,也可用于其它井下管柱丟手作業,具有應用前景。

5) 存在的問題。彈性爪與支撐體組成的活塞腔內過濾結構較為簡單,彈性爪有被鉆井液中雜質卡死而無法動作的幾率。

6) 今后研究方向。進一步降低丟手壓耗,使裝置不用投球,只改變鉆井液排量即可完成丟手,此時,投球工序可變為緊急處置方式的一種,即壓差無法激活丟手裝置時,以投球的方式增大壓差,使丟手裝置實現液壓丟手。設計更為先進的過濾結構,消除彈性爪卡死風險。