ZCZJ2×3Y-2000型液體鉆井液助劑自動加藥系統研制

肖建秋,王 贏,邵 強,李星月

(1.中國石油集團工程技術研究院有限公司,北京102206; 2. 中國石油集團渤海鉆探工程有限公司 第四鉆井工程分公司,河北 任丘062450)

鉆井液在石油鉆井過程中起到重要作用,為達到高效、經濟、安全生產的目的,需要針對不同地質要求、不同條件的儲層,適當添加不同性質的鉆井液助劑,適時調整鉆井液性能。為了使鉆井液助劑最大限度發揮其效能,對其添加工藝要求有較強的科學性和技術性[1-2]。目前,在我國陸地鉆井液配制或調配工藝中,液體鉆井液助劑的加藥模式為人力把裝有液體鉆井液助劑的桶搬運至加藥點,傾倒至泥漿混合系統中,加藥過程是敞開式的。鉆井液工的勞動強度大,人工加藥過程受人為因素限制及環境因素影響,無法根據鉆井液助劑性質準確控制加藥速度、加藥量等加藥參數,難以保障鉆井液的質量、穩定性。利用液體輸送計量泵將液體鉆井液助劑在密閉環境下自動輸送和添加至泥漿混合系統,可針對液體助劑的物理化學性能差異設置適當的加藥參數,提高鉆井液的質量和穩定性,降低工作人員的勞動強度,減少對鉆井液工的健康影響,提高生產效率[3]。

1 工藝流程及工作原理

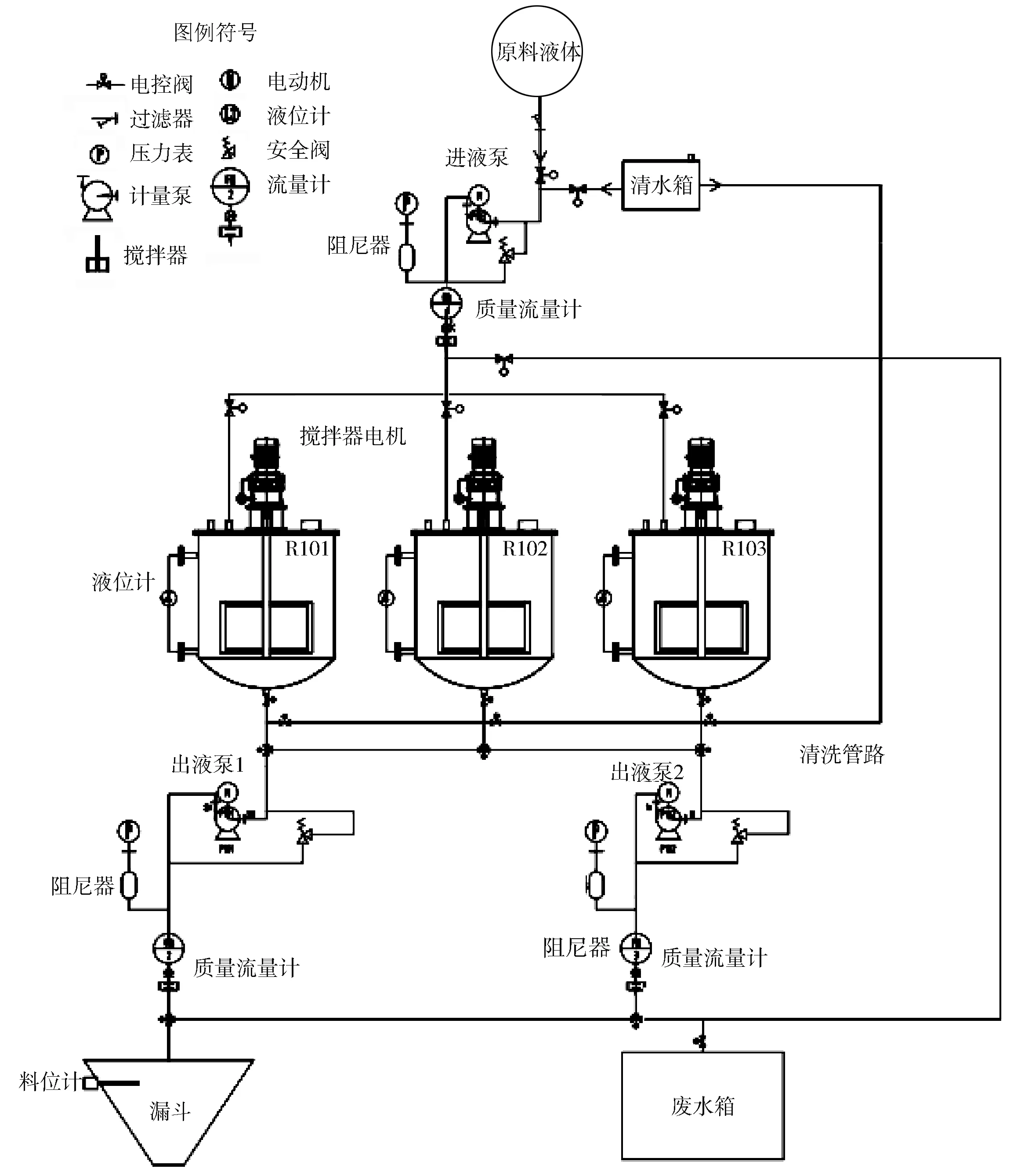

圖1所示為ZCZJ2×3Y-2000型液體鉆井液助劑自動加藥裝置的工藝流程圖,由儲液罐、進出液計量泵、質量流量計、攪拌器、控制閥、管路、清水箱、廢水箱等組成。

圖1 液體鉆井液助劑自動工作流程圖

1) 進液流程。進液計量泵將原料容器中的液體鉆井液助劑抽吸至儲液罐中暫存備用,質量流量計實時計量瞬時流量、密度及總進液量,液位計實時顯示液位高度。

2) 加藥流程。當需要向鉆井液混合系統加入液體助劑時,出液計量泵將相應儲液罐中的液體鉆井液助劑按設定參數泵送至泥漿混合系統中,參與鉆井液配漿或維護,質量流量計實時監測加藥速度、密度,達到預設加藥量后,出液計量泵自動停止工作。2個出液計量泵一備一用,亦可同時工作,實現按配比加藥。

3) 攪拌流程。攪拌器充分攪拌儲液罐中的液體助劑,有助于助劑質地均勻和降黏,提高鉆井液混配的效率和質量,可設定攪拌時間、間歇時間及攪拌頻次。

4) 倒料流程。如需實現助劑合并或多種助劑按比例混合配液,可由出液計量泵將一個儲液罐中的助劑經倒料管線輸送至另一個儲液罐中,到達設定藥量后即自動停止工作。

5) 清洗流程。計量泵的前端配有清洗管線,連接清水箱,加藥結束后根據實際需要可清洗計量泵、管線和儲液罐等操作,清洗后的廢液可排出到廢水箱。

2 主要技術參數

綜合考慮液體鉆井液助劑種類及物理化學性質、單次用量多少和輸送速度、輸送距離、工作環境等多方面因素,確定主要技術參數[4-11]。

儲液罐容積 3罐×2 m3

進液、出液流量 0~2 m3/h連續可調

進液泵揚程 35 m

出液泵揚程 35 m

輸送泵功率 2.2 kW

攪拌器功率 1.1 kW

裝置總功率 16 kW

工作環境溫度 0~60 ℃;低于0 ℃時需環境保溫

防爆及防護要求 ExdⅡBT4,防護IP65

3 總體結構簡介

ZCZJ2×3Y-2000型自動加藥系統由自動加藥模塊和定量配料控制模塊組成。圖2所示為自動加藥模塊的結構,儲液罐、進出液計量泵、質量流量計、攪拌器、控制閥、管路等安裝在1個底座上,自成一體。定量配料控制模塊主要由PLC、工業電腦、變頻器、斷路器、繼電器、交流接觸器、面板操作開關、狀態指示燈等組成,集成在1個正壓防爆控制柜內。2個功能模塊各占據1個獨立空間,集成在1個集裝箱房子里,具有控溫措施。

1―儲液罐;2―呼吸閥;3―控制閥;4―液位計;5―過濾器;6―阻尼器;7―安全閥;8―背壓閥;9―計量儀表;10―科式流量計;11―計量泵。圖2 液體鉆井液助劑自動加藥裝置結構

4 主要部件選型設計

4.1 輸送泵的選型

輸送泵是實現鉆井液助劑輸送和自動加藥的關鍵部件,其工作性能是否與所輸送液體特性合理匹配,直接影響到裝置工作的安全性、可靠性、經濟性和效率。液體鉆井液助劑的種類有多種,密度、黏度、流動性、溶解性、所含固體顆粒度等性質差異較大,個別鉆井液助劑有輕微化學腐蝕性和低毒性。一些助劑,如某些液體聚合物和油潤濕劑,價格昂貴,需少量施用,如每百立方米鉆井液中僅加入幾十公斤鉆井液助劑,準確控制其添加速度和精確控制加藥量非常重要[2-3].選擇機械隔膜式計量泵作為輸送泵,可實現精確計量,穩定性誤差不超過±1%,流量可以在0~100%范圍內動態無級調節[12-15],采用高強度耐腐蝕膜片可輸送腐蝕性液體,提高易損件的工作時間。

主要技術參數:

進出口公稱通徑 DN32

流量 0~2 000 L/h

泵的輸入轉速 0~180 r/min

計量泵揚程 35 m

最高排出壓力 1.2 MPa

調節比 10∶1,穩態精度±1%

電機功率 1.5 kW

4.2 其他部件的選配

1) 質量流量計。所輸送助劑總量控制的精確性依賴于質量流量計的計量精度,而流體密度是流體溫度和壓力的函數,故而體積流量計不滿足高精度要求。科式質量流量計是利用流體在振動管道中流動時產生與質量流量成正比的科里奧利力原理來直接測量質量流量的裝置,實現質量流量和實時密度的直接測量,應用于高精度計量場合。本系統選用科式質量流量計作為監測儀器,滿足高黏度介質的精確計量需求。

2) 過濾器。在進液管路的入口端裝有過濾器,可確保進入儲液罐的液體清潔,過濾器可定期清理雜質和更換過濾網,達到清潔目的。

3) 呼吸閥。每個儲液罐上方安裝呼吸閥,即可保持儲液罐的密閉性,在一定程度上減少液罐內液體助劑的蒸發損耗,亦能自動通氣以平衡液罐內外壓力,起到安全作用。

4) 安全閥。為防管路壓力超過設定值,計量泵出口處設安全閥,壓力超過設定值,流體回流至吸入口前端管路。

5) 背壓閥。為防止計量泵排放管線發生虹吸現象,消除因管路壓力波動而引起的計量泵排量波動,在計量泵排出口端設背壓閥。

6) 阻尼器。為防止計量泵運行開始瞬間對管路產生脈沖,導致管路產生震蕩現象,在計量泵的出口處和背壓閥之間安裝了脈沖阻尼器,減少管路壓力波動。

4.3 控制系統

控制系統由上位機工控機、下位機西門子PLC、變頻器、斷路器、繼電器、HMI等組成,可自動、手動、遠程操作控制,實現如下功能:

1) 任務管理。進液、加藥、攪拌、倒料、清洗工藝流程選擇。

2) 參數設置。設置加藥名稱代號、加藥量、加藥速度等加藥參數。

3) 數據管理。流量、壓力、總加藥量、液位高度等實時數據的采集、傳輸、保存,及生產數據及生產日志查詢和管理。

4) 狀態監測。控制閥、計量泵、質量流量計、液位計等主要部件工作狀態及運行參數監測、預置報警、故障顯示、聯鎖控制等。

5 現場應用試驗

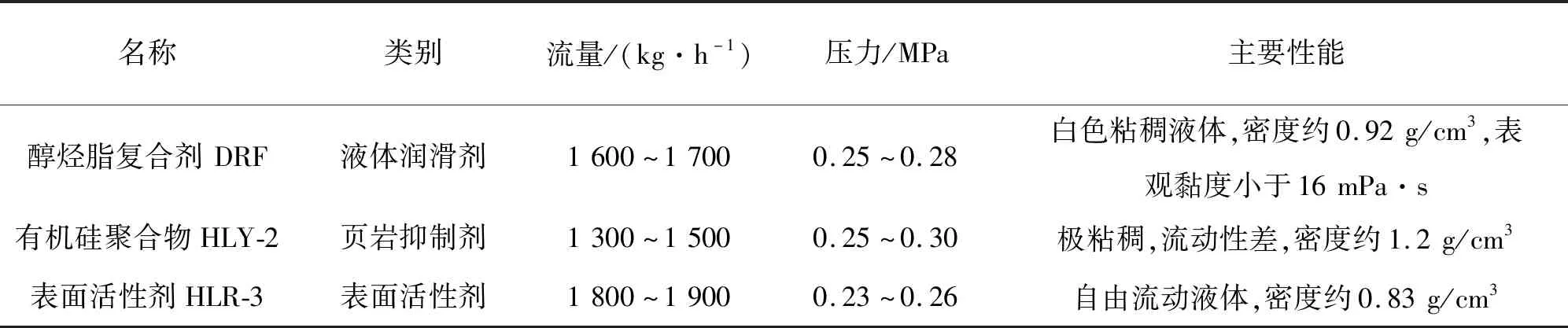

本自動加藥系統研制成功后,在室內以清水為介質進行了充分調試和功能測試,驗證了系統的各項基本功能,及運行的順暢性和加藥控制精度。為了測試和驗證自動加藥系統在油田實際生產條件下的物料適應性、運行穩定性、可靠性和可操作性,于2021-09-11在華北油田強104X評價井進行了現場應用試驗。應用的3種液體鉆井液助劑的參數如表表1所示。試驗結果是:

表1 液體鉆井液助劑加藥參數

1) 自動加藥裝置運行平穩,輸液計量泵輸送液體助劑的流量波動范圍可控制在±4%以內,管路壓力波動不超過±7%。

2) 控制精度高,單次加藥總量最大偏差不超過1.6 kg。

3) 物料清空率高,可實現儲液罐底部和輸送管道內無液體助劑殘留。

4) 配漿效率高,對于有機硅聚合物HLY-2類黏稠液體,充分攪拌能有效降黏,利于與基礎鉆井液快速融合,配漿效率高,且性能好。

5) 3種助劑加藥順暢,但流動性差的液體(如HLY-2類黏稠液體)進液流程啟動時存在空吸現象,通過計量泵出口處排空空氣及縮短進料管線長度,空吸情況改善。

6 結論

1) 液體鉆井液助劑自動加藥系統首次應用于油田現場,可實現液體鉆井液助劑的一鍵式參數化自動加藥,可準確控制加藥量和加藥速度,配漿質量好,HSE水平高。

2) 通過本次試驗應用,總結了一些操作工藝方面的經驗,例如,安全閥、背壓閥、阻尼器等壓力的合理匹配能提高系統運行穩定性,縮短輸液管線可減少沿程阻力,加藥前充分攪拌和加溫可降黏等等。為使系統更好發揮功用,還需通過更多試驗應用,不斷探索和總結經驗,優化操作工藝。

3) 本裝置的成功應用為未來我國鉆井液全自動配漿技術發展奠定了初步基礎。