電動后橋殼斷裂原因

梁 良,諸葛六英

(1.柳州市質量檢驗檢測研究中心,柳州 545005;2.柳州職業技術學院,柳州 545005)

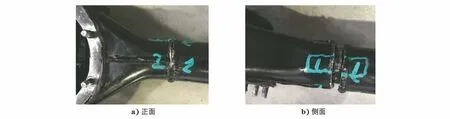

隨著電動汽車行業的不斷發展,各傳統汽車零部件企業也越來越關注新能源領域,并積極布局相關零部件配套產業。電動汽車驅動后橋殼作為汽車的重要零部件,一方面要采用輕量化的設計以適應汽車電動化的需求,另一方面需要確保汽車在多種工況下經受住嚴峻的強度考驗。電動汽車驅動后橋殼設計的合理性以及工作時的可靠性直接關系到汽車的行駛安全[1]。某汽車零部件公司生產的電動后橋殼在路試行駛約2 300 km后發生斷裂[見圖1a)]。在4次實驗室臺架疲勞試驗中,當試驗進行至30萬次~40萬次時,后橋殼均發生斷裂,且斷裂位置均為包殼與套管的環焊縫處 [見圖1b)]。

圖1 斷裂后橋殼的宏觀形貌

該電動后橋采用三段插管式設計,套管與包殼間通過環焊連接。為了防止焊接過程中鐵水漏入橋殼內部,套管與包殼之間通過襯套連接。因為包殼與套管的內徑不一致,兩者間存在內錯邊,所以襯套采用臺階變徑設計。襯套外徑大于包殼和套管的內徑,襯套上有長度為6 mm的開口,要求在壓裝后該開口長度小于3 mm。筆者對斷裂電動后橋殼進行一系列理化檢驗,分析了后橋殼斷裂的原因,并提出了相應的改進建議,以避免該類事故再次發生。

1 有限元仿真分析

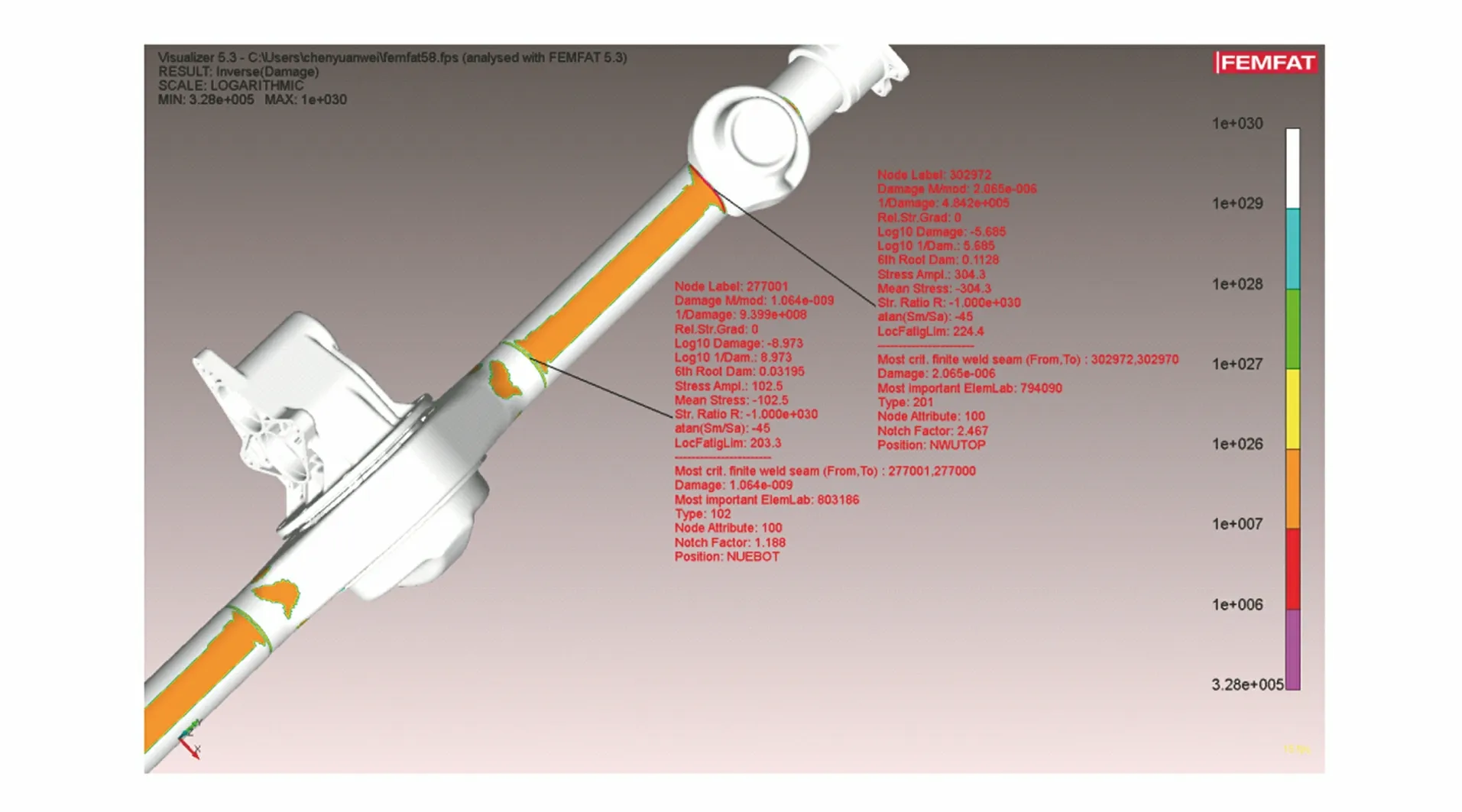

采用有限元仿真分析的方法,對包殼與套管的環焊縫處進行疲勞分析,當加載力為滿載工況的2.5倍時,焊縫開裂位置的疲勞循環次數大于百萬次,發生疲勞斷裂的位置為彈簧座焊縫(見圖2)。因此,在正常情況下,后橋殼不會在環焊縫處發生斷裂。

圖2 在2.5倍滿載工況下包殼與套管環焊縫處的疲勞壽命云圖

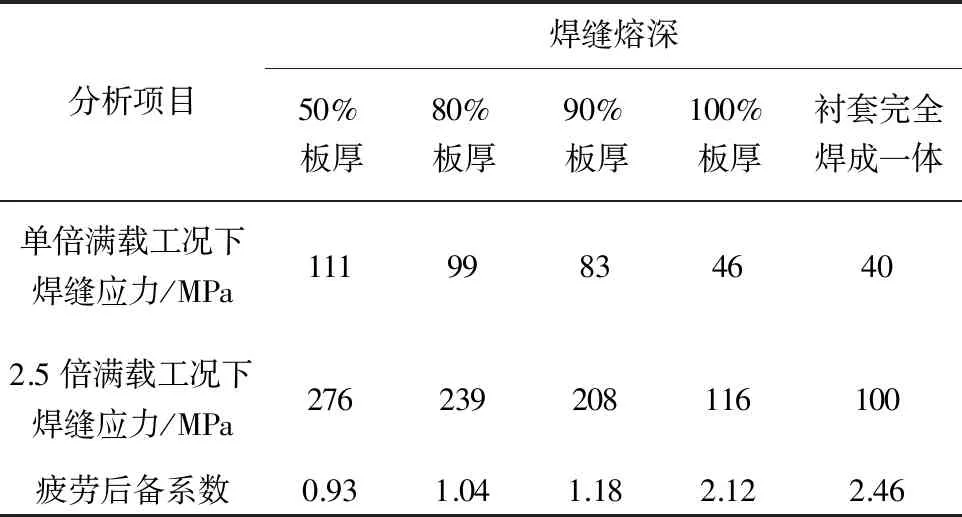

表1為不同熔深下包殼與套管環焊縫處的應力分析結果,可見當焊縫熔深達到設計標準要求的90%板厚時,2.5倍滿載工況下焊縫處最大應力為208 MPa,焊縫疲勞后備系數為1.18;當焊縫熔深達到設計標準要求的100%板厚,且與襯套完全焊成一體時,2.5倍滿載工況下焊縫處最大應力為100 MPa,焊縫疲勞后備系數為2.46。可以看出,當焊縫熔深達到設計要求的90%板厚時,理論上能滿足極限工況的要求。當焊縫處有焊接缺陷或焊縫熔深不達標的情況時,會在焊縫處出現較大的應力集中,因此,在2.5倍滿載工況下,后橋殼仍存在早期疲勞斷裂的風險[2-3]。

表1 不同熔深下包殼與套管環焊縫處的應力分析結果

2 理化檢驗

2.1 宏觀觀察

后橋殼斷口的宏觀形貌如圖3所示,可見斷裂位于包殼與套管環焊縫處,且靠包殼一側,斷裂部位外表面未見明顯的損傷或缺陷;斷面靠包殼內側有數個光滑、光亮區域,初步判斷為疲勞擴展區,面積約占斷口截面的1/7;其余斷面呈粗糙纖維狀,為瞬間斷裂區;斷口沿著裂紋源向外擴展,最終發生斷裂。

圖3 后橋殼斷口的宏觀形貌

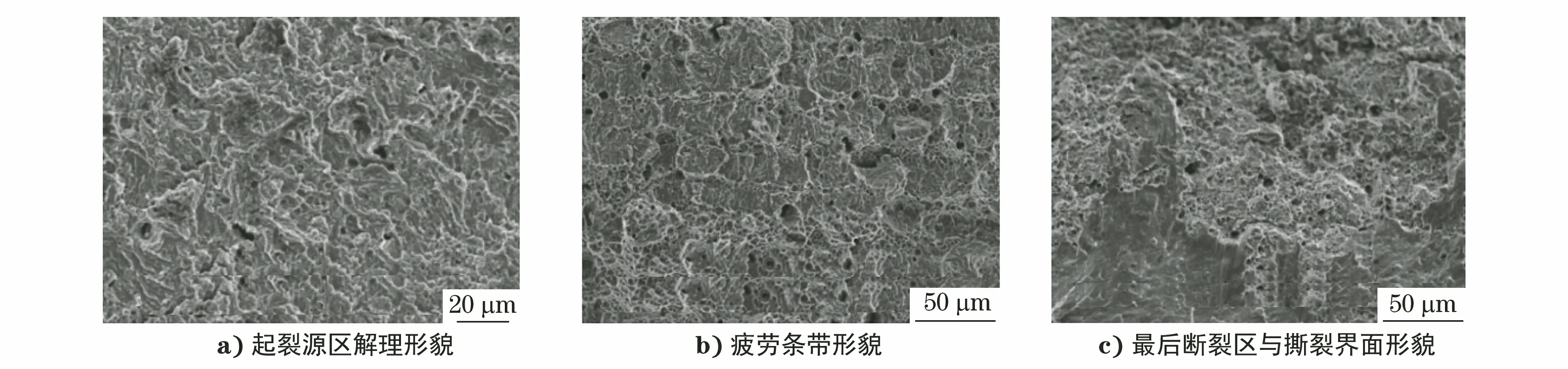

2.2 掃描電鏡(SEM)分析

將后橋殼斷口經超聲清洗后,使用SEM進行觀察,結果如圖4所示。由圖4可知:斷口有多個裂紋源,均位于斷口界面內側;起裂源區為解理形貌,并且有少量擠壓變形小平臺,呈典型疲勞斷裂特征,解理形貌呈大應力條件下的穿晶斷裂特征;疲勞區為解理與韌窩形貌交替出現,且解理區大于韌窩區;最后斷裂區域為韌窩+撕裂形貌。說明后橋殼在斷裂時,焊縫部位受到了較大的應力,發生了低周疲勞斷裂。

圖4 后橋殼斷口的SEM形貌

2.3 化學成分分析

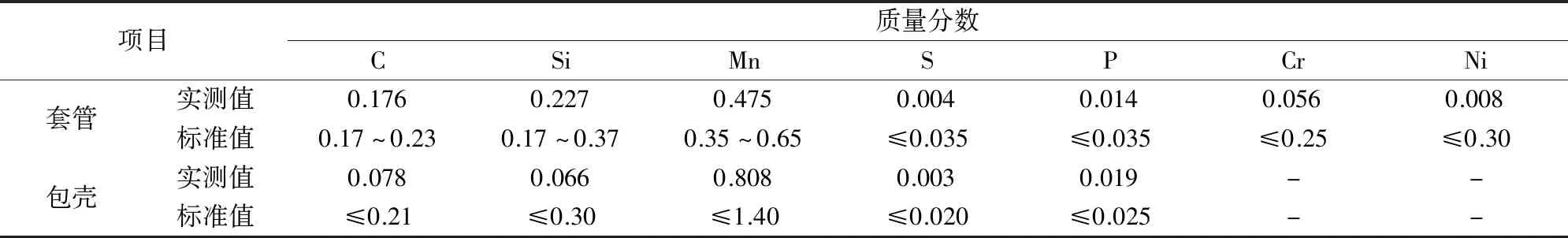

對斷裂后橋殼的套管和包殼進行化學成分分析,結果如表2所示。可見套管和包殼的化學成分符合GB/T 699—2015 《優質碳素結構鋼》和Q/BQB 310—2019 《汽車結構用熱連軋鋼板及鋼帶》的要求。

表2 斷裂后橋殼套管和包殼的化學成分分析結果 %

2.4 金相檢驗

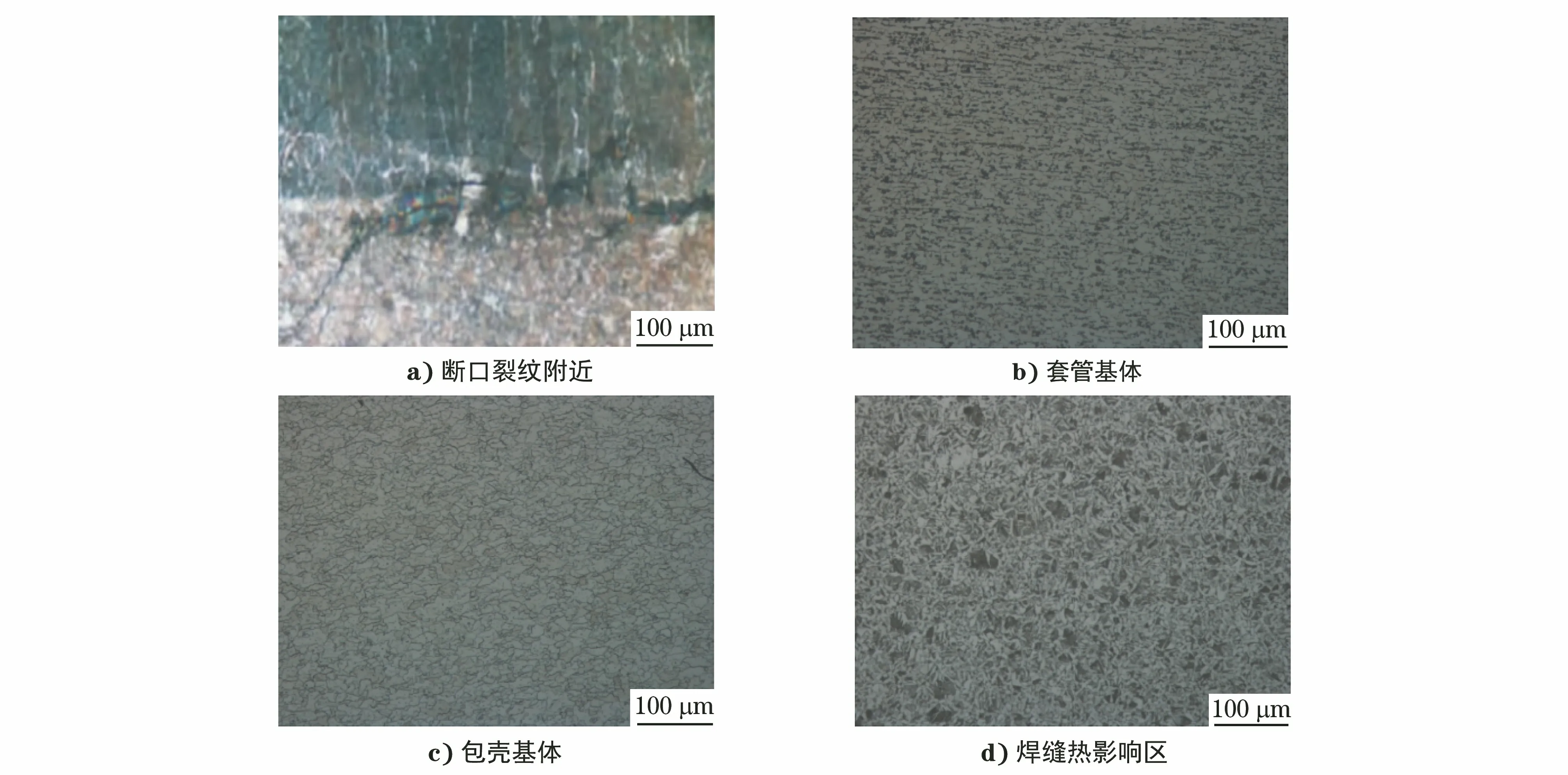

在后橋殼斷口垂直于焊縫處取樣,經研磨、拋光后,用4%(體積分數)的硝酸乙醇溶液腐蝕,然后用光學顯微鏡觀察,結果如圖5所示。由圖5可知:裂紋多始于未焊透的包殼斷面與焊縫形成的尖角處,沿焊縫融合線向內擴展,并衍生出次級裂紋;套管基體及包殼基體的顯微組織為均勻鐵素體+珠光體,呈帶狀分布;焊縫組織為柱狀晶組織,熱影響區為珠光體+鐵素體+粒狀貝氏體混合組織,部分焊縫區魏氏組織達到4級,熱影響區魏氏組織達到3級,不符合技術要求(焊縫區魏氏組織不大于3級,熱影響區魏氏組織不大于2級)[4]。

圖5 后橋殼斷口的微觀形貌

2.5 焊縫熔深測試

由有限元仿真分析結果可知,焊縫熔深對包殼與套管處環焊縫的疲勞后備系數有直接影響。產品技術要求:焊縫熔深達到90%板厚(不小于2.7 mm),焊縫寬度為12~15 mm,焊縫偏移量小于1 mm。

表3為斷裂后橋殼焊縫熔深的測試結果,可見焊縫寬度的合格率達到了93.75%,焊縫偏移量的合格率為81.25%,套管側焊縫熔深的合格率為90.63%,但包殼側焊縫熔深的合格率僅為56.25%。焊縫偏移量合格率偏低的主要原因為,部分套管與包殼的拼裝間隙大于技術要求,導致部分環焊縫存在焊偏的情況。包殼側焊縫熔深的合格率低的原因為,套管與包殼間的軸向間隙較大,且襯套開口過大,為了避免鐵水和焊渣進入后橋殼,選擇了拉焊焊接,導致部分區域的包殼端面無法被焊透,并形成了尖角。

表3 斷裂后橋殼焊縫熔深的測試結果

3 綜合分析

由上述分析結果可知,套管和包殼的化學成分滿足相關標準要求。由有限元仿真分析可知,易發生疲勞斷裂的危險位置為彈簧座焊縫,而開裂焊縫處不易發生斷裂,但該區域的焊縫熔深將對后橋殼可承受的應力大小有重要影響,該區域在極限工況下依然存在早期疲勞斷裂的風險。

由斷口分析及焊縫熔深測試結果可知,后橋殼斷裂與包殼和套管處環焊縫的焊接質量有直接關系,疲勞裂紋起源于環焊時形成的尖角。受襯套結構、拼裝間隙以及焊接工藝等因素的影響,包殼和套管間存在軸向間隙,且襯套開口過大,為了避免鐵水和焊渣進入后橋殼,選擇了拉焊焊接,該方法無法完全焊透包殼端面,導致包殼端面與焊縫熔池間形成尖角,并在尖角處產生應力集中,最終使后橋殼發生斷裂。此外,焊縫質量控制不穩定、焊縫熱影響區魏氏組織超標、焊縫熔深合格率低且一致性差等問題也是造成后橋殼斷裂的原因[5]。

未被焊透的包殼端面尖角處形成了較大應力集中,疲勞裂紋在尖角處形成,沿著焊縫融合線向內擴展,主裂紋衍生出次級裂紋,并向焊縫內部方向發展[6]。隨著裂紋的不斷擴展,焊縫區域可承受的應力不斷減小,當承載極限小于所受到的應力時,后橋殼在該區域發生斷裂。

4 結論及建議

4.1 結論

后橋殼的包殼和套管間環焊縫處產生了應力集中,焊縫質量控制不穩定、焊縫熱影響區魏氏組織超標、焊縫熔深合格率低且一致性差,最終導致后橋殼發生斷裂。

4.2 建議

(1) 更改包殼與套管間的錯邊結構,將兩者間的內錯邊設計改為外錯邊,并取消襯套臺階。將焊縫熔深提高至設計標準要求的100%板厚,并確保襯套不被焊穿。

(2) 壓裝后,確保襯套開口長度小于2 mm。將套管與包殼間的拼裝間隙由2~3 mm調整至1.5~2.5 mm。將襯套開口方向調整至上殼側,并與接口法蘭面縱焊縫夾角呈45°。

(3) 優化焊接工藝,將焊接電流由200~205 A調整至210~230 A,焊接速率由20 s/圈調整至22 s/圈,起弧點由下殼側調整至上殼側,與后蓋面縱焊縫夾角呈30°。