孫莊洗煤廠高硫煤配洗的研究與應用

文/徐 露

隨著煤炭資源的日益消耗,我國低硫煤儲量不斷下降,為了緩解能源壓力,高硫煤受到人們越來越多的關注。但高硫煤因燃燒產生的有害氣體對環境造成嚴重污染而不能被大面積投入利用,因此,高硫煤的清潔利用顯得尤為重要。冀中能源峰峰集團有限公司馬頭洗選廠下屬單位孫莊洗煤廠,通過對高硫原煤進行常規重選脫硫及采取“高+低”硫原煤、精煤搭配入洗和銷售的方式,降低了精煤硫分,提高了精煤質量,產生了較好的經濟效益和社會效益。

一、項目背景

河北邯鄲峰峰礦區是我國最早開發利用的礦區之一,至今已有130多年的開采歷史,同時也是我國焦煤和動力煤的重要生產基地。但隨著煤炭資源的開發利用,優質煤炭儲量不斷減少,高硫煤產量呈逐年上升趨勢。而高硫煤因其經濟價值低,不易被市場和用戶接受。因此,如何充分利用現有煤炭資源,實現效益最大化,是實現創收的一項重要課題。

孫莊洗煤廠設計定位為礦井型煉焦煤選煤廠,經過多次技術改造后,目前使用的是較為主流的三產品重介旋流器主選—煤泥浮選—尾煤壓濾聯合工藝流程,入洗孫莊礦礦井原煤,銷售產品硫分要求0.7%以下。

孫莊礦原煤是與其他礦井低硫原煤進行配洗,生產硫分小于0.7%的肥煤。2021年下半年以來,孫莊礦因井下開采條件發生變化,原煤硫分均不同程度增加。實際生產中難以全部實現配洗,而現有原煤棚最大貯存能力僅為8000噸,無法滿足孫莊礦井持續生產要求。且從前期市場反饋情況來看,肥煤市場內在需求不足,存在肥煤高庫存風險。

二、采取措施

1.脫硫方法選定

技術人員通過對孫莊礦井下三個工作面原煤進行篩分實驗及浮沉實驗分析,可得出以下結論:孫莊礦井下三個工作面原煤煤樣中硫分主要以硫鐵礦的形式存在于+1.8g/cm3密度級純矸石中,可通過常規洗選作業脫除;在中間密度級1.4~1.8g/cm3中,硫的含量隨著密度的降低而略有升高,很難通過高精度排除中煤而得到低灰精煤;破碎解離脫硫有其局限性,無法實現完全脫硫,需通過硫成分分析,探索采用磁選等其他物理、化學脫硫技術的可行性。

物理法是利用煤與含硫礦物密度、親水性及磁性等存在的性質差異進行分選的脫硫方法。物理分選方法初期投入少、成本可控,但是只能將煤中無機硫化物進行脫除。目前,相對比較經濟的分選方法是重選。

重選主要是通過煤和含硫礦物的密度不同進行分選的方法,因二者密度差異大,利用水力旋流器、跳汰機等設備即可實現分選,處理量可根據設備選型進行匹配,成本低、效率較高,且不產生其他危害環境物。但分選效果隨著粒度變小逐漸變差。

生物法是利用特定生物菌種,對特定硫化物通過生物化學反應形成可被剔除的硫化物,從而達到脫硫的目的。目前僅對煤中的黃鐵礦硫的脫除有一定效果,但也局限于實驗室特定條件下,距離工業應用仍有一定距離。因此,使用特定生物菌種進行脫硫的局限性大,且成本高、適用范圍小。

化學法是利用化學試劑與煤中硫化物進行化學反應,使生成的含硫化合物最終以其他形式脫除,達到降硫目的。這種方法脫硫效率較高,煤中有機硫和無機硫均可脫除。但是此方法需在特定容器及特定條件下方可進行化學反應,外在條件要求高,而且進行化學反應后煤的原結構特性可能發生變化,最終造成煤質特性變化,導致用途受限。

綜上所述,重選脫硫屬于物理脫硫的一種,既能達到分選的目的又能實現降硫效果,還可減少煤矸石的無效運輸,提高利用效率。并且,采用重選脫硫現有技術設備無須進行大范圍改造,投入成本低。所以,綜合考慮采用重選脫硫是現階段相對比較可行的辦法。

為確保重選作業環節降硫效果,對孫莊洗煤廠設備工況做如下整改措施:加強手選排矸,減少進入重選環節的大塊矸石量;加強破碎機巡檢,定期維護,保證原煤破碎效果符合預期;穩定原煤加量,確保入洗原煤配比符合要求;生產環節加強硫分監測頻次,出現異常及時調整入洗原煤配比。

2.工藝改進

采取上述措施后,據對重選環節降硫效果統計,在10天的生產過程中,最終精煤產品硫分最低仍在0.93%,說明常規重選(物理)降硫有其局限性,無法實現高質量的硫化物脫除。可見,常規選煤作業很難將精煤產品硫分降到客戶要求的0.7%以下。為此,技術人員考慮在現有工藝流程不發生較大變動的基礎上,結合市場需求導向,最終決定以“高+低”硫原煤、精煤搭配入洗和銷售的方式,以較小成本投入換取較大效益回報。具體生產工藝措施如下:

(1)加強生產組織,確保精煤質量。生產前及時掌握原煤卸車情況,協調鐵運,確保每日下午開車前,現場留一勾低硫原煤重車備洗;掌握原煤倉倉位,提高硫煤時間段內,倉滿時停止受煤坑卸煤,單提高硫原煤放至外倉,做好原煤外放記錄;加強洗選作業環節硫分指標監控,質檢環節確保煤樣在采、制、化過程中具有代表性,及時、準確地上報各項硫分的檢測結果;中、夜班原煤開車30min后,在原煤主皮帶上采第一個原煤樣,做上浮物硫分測定,要求從采樣到出結果不得超過40min。加大對浮精煤硫分的測定頻次,如果硫分偏高,超出規定指標,及時反饋調度室,調度室根據硫分指標和現場信息反饋,組織精煤產品按不同落料點存放。

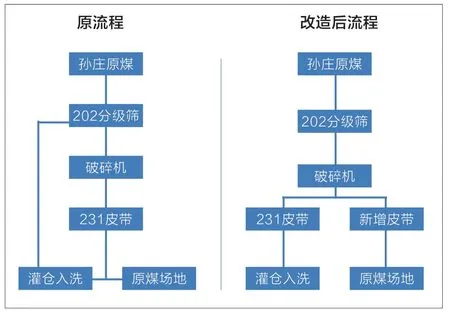

(2)增設高硫煤外放皮帶,減少生產配洗量。在保證安全的前提下,經過兩個月的時間完成高硫煤皮帶的設計和投產使用,確保孫莊礦在生產高硫煤時,通過新高硫煤皮帶將其外放到原煤場地指定存放位置,控制生產硫分達標的同時,保證礦井正常提煤量,實現礦井生產的連續性。具體方案為:對孫莊原煤入洗流程進行調整,高硫分原煤經提升、分級破碎后,不再進入231帶式輸送機,而是轉至北側新增的一部與之平行布置的800mmDTL型帶式輸送機,直接外放至原煤場地北側存放等待配洗。改造前后工藝流程對比如圖1所示。

圖1 工藝流程對比圖

(3)組織原煤外調,配洗煉焦產生效益。通過對孫莊礦低硫原煤產量和煤質指標進行測算,將不能配洗的高硫煤內部調運至其他洗煤廠,通過摻配其他礦低硫煤配洗成低硫焦精煤,填補肥煤資源短缺,實現效益最大化。具體方案為:在火車六道線正上方垂直207皮帶走廊處加裝犁式卸料器,正下方設計安裝約50t的緩沖鋼漏斗及定量裝載系統,將孫莊高硫分原煤進行裝車,由火車運至內部其他洗煤廠。

三、取得成效

通過實施多種方式高硫煤配洗,實現了內部有限煤炭資源的合理利用,發揮了各品種煤炭資源優勢,有效提升了高硫煤的利用價值,提高了整體經濟效益。同時,實現了礦井連續生產,降低了洗煤廠、礦井高硫煤倉儲壓力。此外,高硫煤配洗配售,既可以為企業節省價值幾千萬元的脫硫降灰設備投入,實現“小投入,大產出”,還可以節約大量的脫硫裝置運行費用,取得了較好的經濟效益和社會效益。通過多種方式高硫煤配洗、配售,目前已累計實現經濟效益300余萬元。

四、結語

通過對孫莊礦高硫原煤采用優化常規重選脫硫和“高+低”硫原煤、精煤配洗的方式,實現了高硫煤全部降硫銷售,科學利用了有限煤炭資源,提升了高硫煤利用價值,確保了礦井的正常、連續生產,以較小的投入換取了較大的產出,提高了整體經濟效益,對其他企業解決高硫煤脫硫問題有一定的借鑒和參考意義。