考慮損傷下的汽車吸能盒軸向壓縮特性研究

周 運, 梁 偉, 田鎮明, 宋憲軍

(重慶交通大學 機電與車輛工程學院,重慶 400074)

汽車吸能盒作為汽車保險杠系統主要的吸能構件,在碰撞過程中會產生損傷導致構件失效、斷裂等嚴重事故發生。如不在仿真中考慮損傷起始造成的材料漸近失效,就無法準確預測材料的力學行為,使計算結果與真實值之間存在一定的偏差[1-5]。吸能盒薄壁結構損傷機制分為孔洞的成核和聚結、剪切帶的形成和頸縮失穩,材料在受力過程中通過觸發以上損傷機制中的一種或多種而產生損傷。

對于孔洞的成核和聚結的研究,Void Growth模型[6]假設材料中存在均勻分布的球狀空洞,空洞在材料外界應力σb的作用下膨脹、連接,最后使材料發生破壞。劉旻等[7]在前人的研究基礎上,提出了基于微孔洞成核和長大的模型,認為材料內部并不存在缺陷,只是在外力的作用下產生孔洞(空穴)并逐漸變大。對于剪切帶局部化導致的剪切斷裂,魏慧等[8]研究了高強度輕骨料混凝土在剪切載荷作用下的損傷演化規律,建立了剪切損傷下材料裂縫擴展規律和裂縫寬度隨荷載變化的趨勢。LI Xiaolong等[9]建立了高溫載荷下鉻涂層/鋼基體界面剪切損傷模型,預測了鉻涂層的剝落過程。對于材料頸縮不穩定引起的失效,茹一帆等[10]對6005A-T6鋁合金進行了不同應力狀態和溫度下的材料力學性能試驗,獲得了材料被破壞后Johnson-Cook模型的損傷參數。張奧迪等[11]基于單向石墨纖維增強鋁合金建立的正六邊形RVE損傷模型較好地預測了復合材料的軸向壓縮力學行為。

盡管國內外一些學者對不同損傷機制下材料力學行為進行了分析,但對于多種損傷模型復合下材料變形模式、吸能情況差異的研究還比較少。本文選用鋼和鋁合金兩種不同材料的吸能盒進行對比研究,采用多種損傷演化準則和單元移除的方法對吸能盒的漸進失效進行建模。將計算結果中吸能盒的最終軸向壓縮距離和各階段變形模式與試驗作對比,驗證了有限元模型的有效性與可行性。通過不同材料吸能盒的吸能對比,研究了吸能盒在軸向壓縮過程中的失效形式以及各抗撞性評價指標的變化,完善了吸能盒在軸向動態沖擊下的破碎行為、能量吸收特性和變形方式,研究結果對車用結構耐久性、疲勞設計和提高車輛抗撞性具有重要的參考價值。

1 計算模型

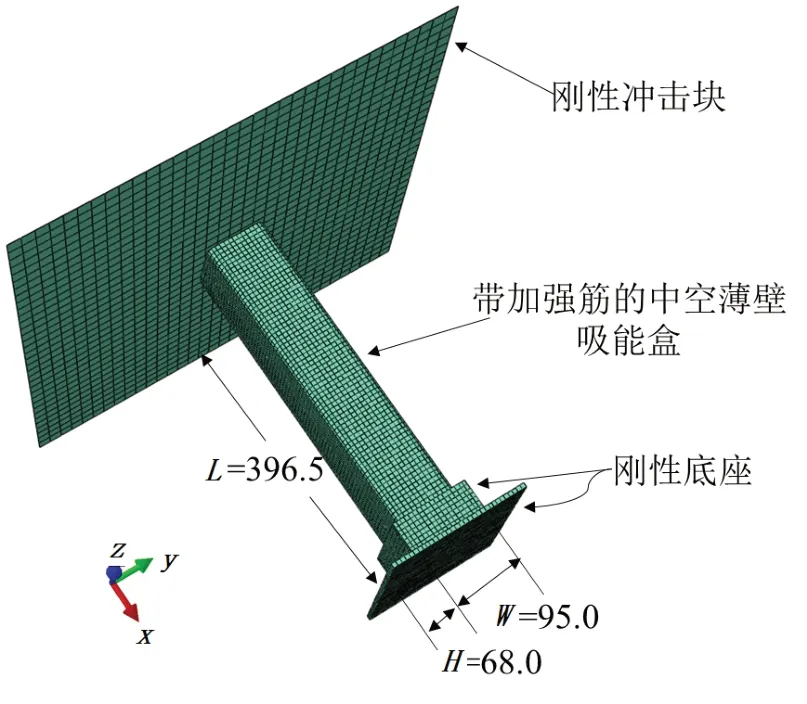

吸能盒軸向沖擊幾何模型如圖1所示。吸能盒長396.5 mm,寬95.0 mm,高68.0 mm,壁厚2.5 mm。采用4節點殼單元(S4R)和3節點殼單元(S3R)對吸能盒進行網格劃分。底座固定不動,質量為500 kg的沖擊塊以不同的速度撞擊吸能盒。吸能盒被壓潰過程中自身接觸為摩擦因數0.15的通用接觸,沖擊塊、底座和吸能盒之間的接觸為摩擦因數0.15的面面接觸。

圖1 吸能盒軸向壓縮有限元模型

2 本構材料模型

車用吸能盒在碰撞壓潰過程中,材料由于延展性較低發生斷裂從而受到損傷和破壞。近年來的研究中大多沒有在仿真過程中考慮材料的損傷和失效,或只考慮單一的損傷模式,使仿真時無法獲得構件最真實的變形效果。本文對鋼質吸能盒與鋁合金質吸能盒吸能特性進行對比研究。采用本構方程形式簡單、材料參數易獲取、在金屬材料中應用最廣泛的Johnson-Cook[12-13]彈性粘塑性材料模型來定義Q345低碳鋼管的力學行為。采用韌性、剪切和Muschenborn-Sonne成形極限圖(MSFLD)損傷萌生準則來定義鋁合金質吸能盒被壓潰過程中的韌性斷裂、剪切帶形成和縮頸失穩3種不同的損傷機制。

2.1 鋼質吸能盒損傷模型

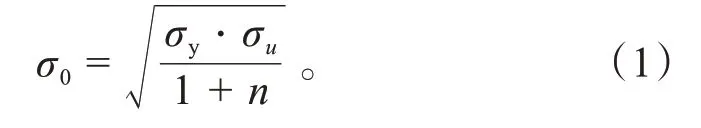

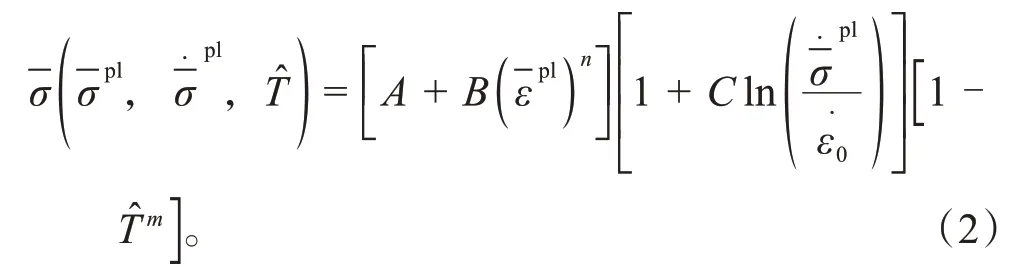

Johnson-Cook損傷模型考慮材料變形過程中的溫度變化,結合了形狀改變能密度理論、各向同性硬化準則、應變速率硬化準則和由于絕熱效應引起的軟化。在材料發生塑性變形時應力也隨之改變,如式(1)所示。

式中:σy和σu分別為材料的屈服強度和極限強度;n為硬化冪指數。

供給側結構性改革的五大重點任務是去產能、去庫存、去杠桿、降成本、補短板。具體來說就是從生產領域入手,減少無效供給,擴大有效供給,提高全要素生產率,使供給體系靈活適應需求結構變化。健身休閑產業供給側結構性改革的目標就是要從供給的角度,優化資源、人力、資本、技術、政策等要素資源配置,激發政策導向優勢,強化資源支撐地位,融入科技與“互聯網+”信息技術,推動體育健身休閑產業的可持續發展。結合自治區的《實施意見》,廣西健身休閑產業供給側結構性改革可從供給什么、誰來供給、如何供給、供給環境四個方面(如圖1)入手。

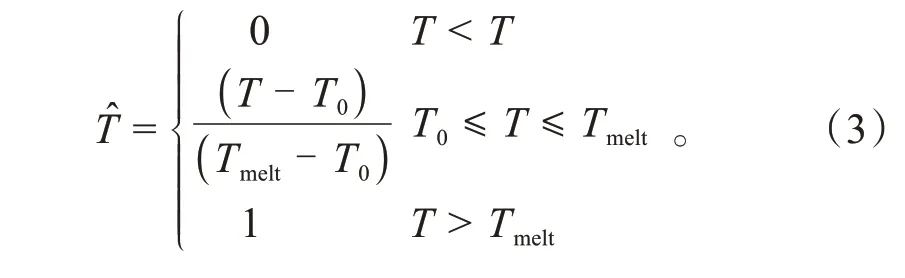

式中:A、B、n、C、m為各種拉伸試驗得到的材料參數;A為參考應變率與參考溫度下材料屈服強度;B為材料應變硬化系數;n為材料應變硬化指數;C為材料應變敏感系數;m為溫度軟化系數;為參考應變率;為等效塑性應變;為等效塑性應變率;?表示與溫度相關的無單位參數,將其定義為:

式中:T為當前溫度;Tmelt為材料的熔化溫度;T0為室溫。

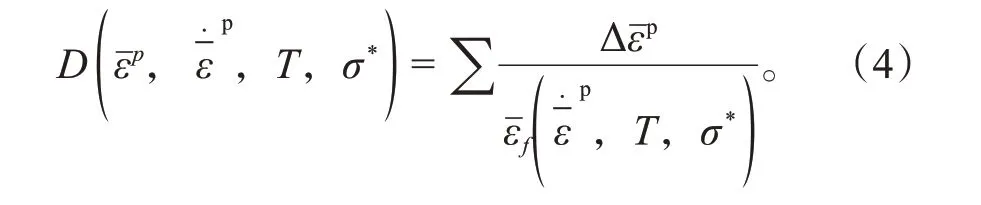

Johnson-Cook[13]提出的斷裂模型擴展了Hancock和Mackenzie[14]提出的失效準則,除了應力三軸性外,還考慮了應變路徑、應變率和溫度對等效斷裂應變表達式的影響。斷裂準則是基于損傷演變而來,損傷演變通過損傷積累的方式以參數D來表現,如式(4)所示。

式中:D=0表示材料未損壞的狀態;D=1表示材料發生失效,相應的元素被刪除;為等效塑性應變增量;為材料失效應變。

在分析過程中對所有的分量進行求和。Johnson-Cook斷裂模型考慮了三軸方向的應力、應變率和材料變形時溫度的影響。等效斷裂應變表示為:

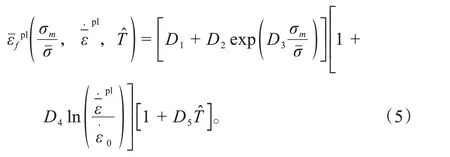

式中:D1~D5為通過不同機械試驗得到的材料參數,其中D1、D2、D3為三軸方向的應力參數,D4為應變速率敏感系數,D5為與溫度相關的斷裂應變系數;為三軸的應力比,其中σm為平均應力;σˉ為Von mise等效應力。具體的材料參數見表1。

表1 Q345鋼材料參數

2.2 鋁合金質吸能盒損傷模型

鋁合金質吸能盒在擠壓過程中會由于以下一種或多種失效形式而失效:軸向壓縮不穩定造成的失效,金屬內部孔洞形核、生長和合并造成的韌性失效,剪切帶內斷裂引起的剪切破壞。

許多損傷起始準則被用來模擬薄壁金屬軸向壓縮不穩定造成的失效,包括成型極限圖(FLD)、成形極限應力圖(FLSD)、Muschenborn-Sonne成形極限圖(MSFLD)和M-K準則。FLD準則僅限于應變路徑為線性的應用;FLSD準則對應變路徑的變化不敏感;M-K判據雖然能準確捕獲材料的非線性應變,但該方法的計算成本很高;MSFLD準則在同樣的算例中得到的結果與使用M-K準則時的結果相似,但計算成本大大減少。所以本文采用MSFLD損傷起始準則來計算EN AW-7108 T6擠壓鋁合金質吸能盒的軸向壓縮失穩。

孔洞的萌發、生長和合并損傷導致金屬的延性失效,以及剪切帶內裂紋形成導致的剪切破壞分別用延性損傷模型和剪切損傷模型來定義。延性損傷模型的損傷判據由塑性損傷起始時的等效塑性應變作為應力三軸度和應變速率的函數來確定。剪切準則通過提供損傷起始時的等效塑性應變作為剪切應力和應變率的函數來指定。三種損傷模型所需的應力三軸度和剪切應力比數據很難通過試驗直接獲得,本文參考HOOPUTRA等[15]通過延性破壞和剪切破壞準則的簡化解析表達式得出數據。

3 計算和本構模型驗證

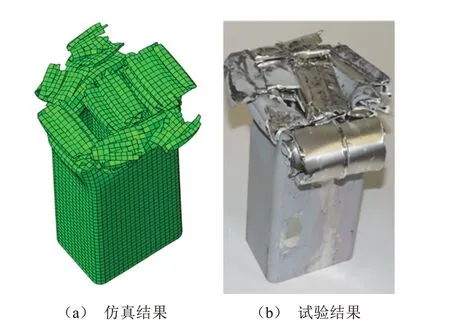

圖2 鋁合金吸能盒最終變形形狀

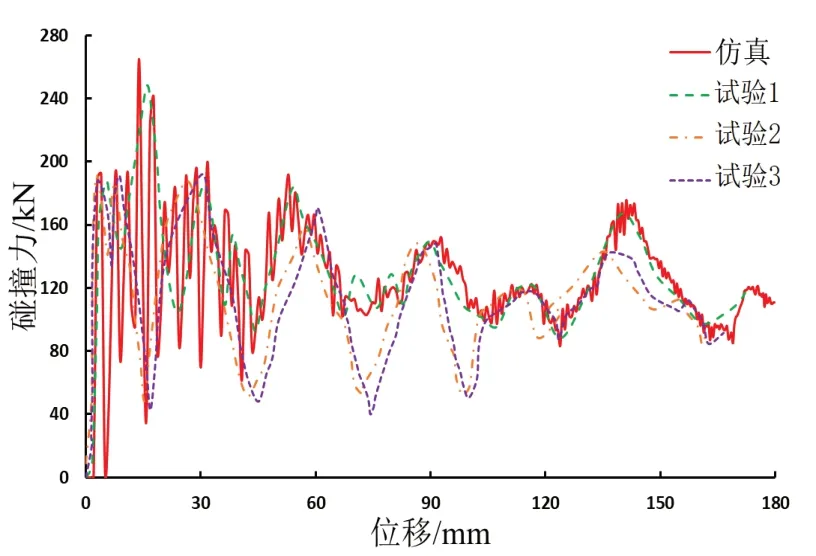

將仿真結果中整體力-位移響應曲線與試驗結果進行對比,如圖3所示。各曲線相互匹配,再一次驗證了仿真模型的可靠性。鋼質吸能盒在同樣的幾何模型上改變材料屬性,在此不再驗證。

圖3 鋁合金質吸能盒力-位移響應

4 吸能盒評價指標

在汽車碰撞過程中,為了保護駕駛員和乘員的安全,吸能盒設計要在有限的壓縮空間吸收足夠的能量,從而減少傳遞到縱梁的能量。在此基礎上,提出以下評價指標作為評估吸能盒性能優劣的依據:

(1)吸能量

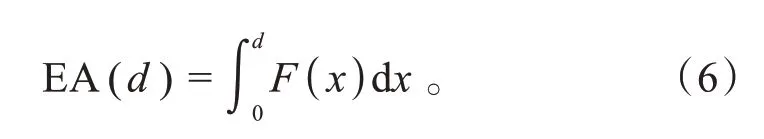

吸能量為吸能盒在壓縮至極限距離的過程中所吸收的能量。吸能盒吸收的能量越多,傳遞至縱梁和后方其余零件的能量就越少,乘客及駕駛員就越安全。吸能量的表達式為:

式中:F(x)為各時刻的碰撞力。

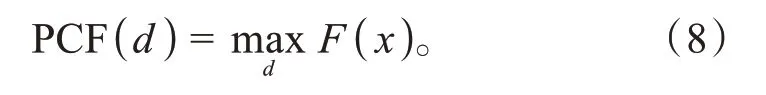

(2)碰撞最大位移

碰撞最大位移為吸能盒吸收全部碰撞能量后軸向移動的距離。對于吸能盒類車身吸能結構,該值越大表示汽車在碰撞過程中吸收的能量越多;反之,對于車身保護結構,則需要考慮入侵距離。

(3)比吸能

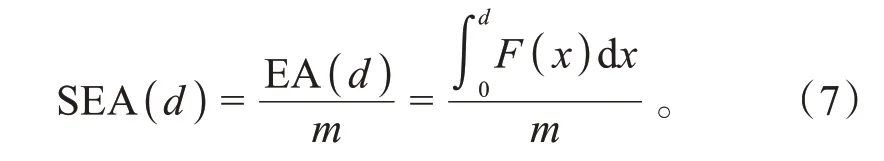

比吸能為壓縮過程中單位沖擊質量下吸能盒的吸能率,它反映了材料在吸能過程中的利用率,比吸能越高則吸能盒吸能潛力越強,其表達式為:

式中:m為吸能盒的總質量或變形區域的質量。

(4)峰值碰撞力

該力與結構和材料的彈塑性屈服強度有關。在低速碰撞中,峰值碰撞力是衡量吸能盒是否容易被壓潰的指標。如果峰值碰撞力過高,吸能盒未被壓縮就已失效,則縱梁及其余零件吸能過多,對乘客和駕駛員造成危害。通常通過在吸能盒上開誘導槽或誘導孔降低峰值碰撞力,使吸能盒產生完美的壓潰。峰值碰撞力的表達式為:

(5)平均碰撞力

平均碰撞力是吸能盒在單位壓縮距離內的能量吸收能力,即吸能盒在整個壓縮過程中碰撞力的平均值。長度相同的吸能盒,平均碰撞力越大,吸收的能量就越多。這一指標對于安裝空間有限的吸能盒尤為重要,其表達式為:

5 結果與分析

本節對鋼質吸能盒和鋁合金質吸能盒在相同沖擊速度下的軸向壓縮特性與吸能特性進行對比研究。考慮汽車中低速行駛速度的情況和吸能盒的極限承載能力,采用10 m/s沖擊速度進行仿真。

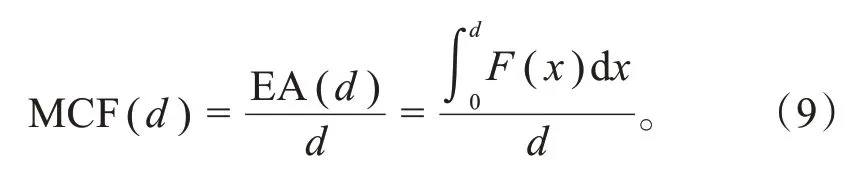

圖4給出了鋁合金質吸能盒系統的總能量、動能、內能和滑移能隨時間變化的曲線。其中橫坐標表示吸能盒壓縮到極限距離所需的時間,縱坐標表示壓縮過程中系統的動能、內能、總能量和滑移能的大小。由圖可知,吸能盒在變形過程中,系統動能、內能、滑移能之和等于總能量,吸能盒在被壓縮的過程中系統能量守恒。在顯示動力學仿真過程中,采用縮減積分進行計算容易產生沙漏能,沙漏能控制在總能量的5%以下,鑒于本文模型比較簡單,不需要質量縮放,所以不產生沙漏能。鋼質吸能盒與鋁合金質吸能盒系統能量曲線相似,不重復描述。

圖4 系統能量變化曲線

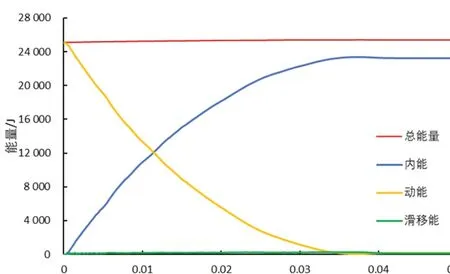

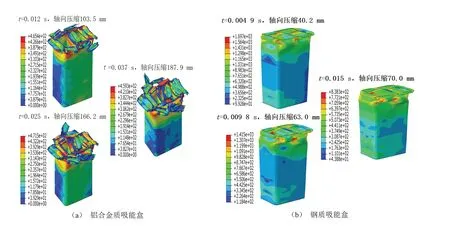

圖5為吸能盒軸向壓縮過程中的變形失效過程。可以發現鋼質吸能盒與鋁合金質吸能盒均未發生完全塌陷。鋁合金質吸能盒壓潰總位移量為187.9 mm,壓潰褶皺集中在盒體頂部,最大應變也集中在頂部褶皺區域,載荷從頂部向底部傳遞,褶皺在壓潰過程中應力逐漸減小。鋼質吸能盒在70.0mm的壓縮空間內只形成少量的壓縮褶皺,且材料并未斷裂失效。這是由于鋼的延展性比鋁合金低,但強度比鋁合金高。相同的沖擊載荷下鋁合金質吸能盒先達到材料極限強度,盒體單元損傷積累到一定值而發生失效。

圖5 吸能盒變形失效過程

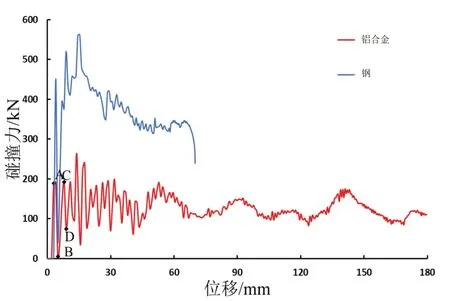

圖6為吸能盒壓縮力-位移曲線,其中橫坐標以剛性沖擊塊軸向移動的距離代替吸能盒軸向的位移,縱坐標為吸能盒底部支撐面的軸向支反力。圖7為吸能盒吸能量-位移曲線。以鋁合金質吸能盒為例,吸能盒在187.0 mm的軸向壓縮距離內,初始峰值碰撞力為192.0 kN,總吸能量為23.4 kJ,將式(9)代入計算得平均碰撞力為123.0 kN。在壓縮的初始階段吸能盒為彈性變形,碰撞力隨著壓縮距離呈線性增加至A點,材料應力狀態以壓應力為主,這一階段吸能盒并不形成褶皺。隨著沖擊塊的持續壓縮,吸能盒發生失穩變形,由彈性屈曲過渡到塑性屈曲階段,損傷開始積累,載荷逐漸降低至B點(4.8 kN)。此時,吸能盒頂部外壁上半部內凹、下半部外凸,形成1個折疊褶皺。隨后,新形成的褶皺處材料發生硬化,抵抗變形能力增加,碰撞力上升至C點(192.3 kN)。當壓應力超過該褶皺處的極限應力后碰撞力下降至D點(74.7 kN),形成了第2個褶皺。此后,隨著壓縮力的上下波動,吸能盒的褶皺產生堆疊,直至達到最大壓縮距離,沖擊塊速度降為0被吸能盒彈開,碰撞力線性下降為0。

圖6 吸能盒軸向壓縮力-位移曲線

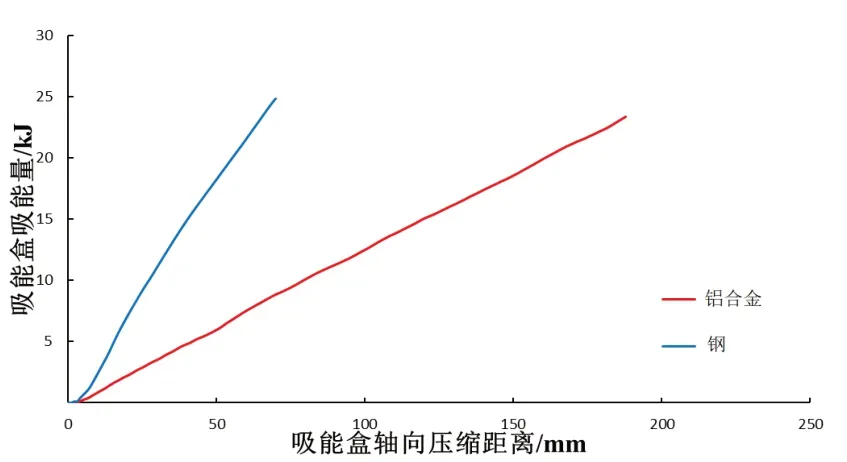

從圖7吸能盒的吸能量-位移曲線中可以看出,鋁合金質吸能盒的總吸能量為23.4 kJ,鋼質吸能盒總吸能量為24.8 kJ。鋼質吸能盒在較短的軸向壓縮距離內吸收了更多的能量。軸向壓縮同樣的距離,鋼質吸能盒吸收的能量高于鋁合金質吸能盒,鋼質吸能盒的吸能效率更優。這是因為鋼質吸能盒的強度比鋁合金吸能盒大,但鋼的屈服強度更大,更不容易發生變形,同樣的壓縮距離下,沖擊塊撞擊鋼質吸能盒時速度減少得更多,沖擊塊減少的動能更多。沖擊塊減少的動能轉化為吸能盒內能,所以鋼質吸能盒吸收的能量就更多。

圖7 吸能盒能量-位移曲線

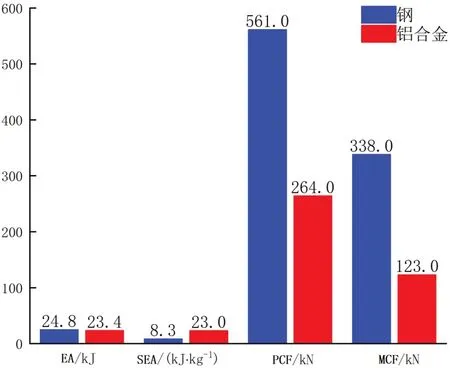

圖8為兩種材料的吸能盒各評價指標對比,由圖可知,鋼質吸能盒的吸能量(EA)高于鋁合金質吸能盒,但比吸能(SEA)低于鋁合金質吸能盒,表明鋼質吸能盒材料吸能性高,但單位質量下材料的吸能潛力差。由于鋼的強度高于鋁合金,在整個碰撞過程中抵抗變形的阻力更大,所以鋼質吸能盒的峰值碰撞力(PCF)和均值碰撞力(MCF)都更高。較高的峰值碰撞力意味著鋼質吸能盒在未被完全壓縮的情況下材料就已經失效;更高的均值碰撞力表示鋼質吸能盒在有限的壓縮空間內吸收的能量增多。從汽車碰撞安全性角度出發,鋼質吸能盒的吸能量并未高出鋁合金質吸能盒太多,且鋼質吸能盒吸能潛力差,過高的峰值碰撞力會對車身剩余零部件及乘員造成更多的傷害。相比之下鋁合金更適合作為車用吸能盒中、低速碰撞下的材料。

圖8 吸能盒評價指標

6 結論

(1)有限元計算得到的吸能盒軸向壓縮距離和變形模式與沖擊試驗得到的結果吻合,驗證了通過考慮材料損傷的方式來模擬沖擊過程中材料的力學行為是可行的方法。

(2)考慮損傷完善了吸能盒的變形模式,但對吸能盒軸向壓縮距離和吸能效果的影響不明顯,多種損傷準則結合使吸能盒的變形更接近真實工況。

(3)從鋁合金質吸能盒與鋼質吸能盒的軸向壓縮特性和評價指標中可以看出,EN AW-7108 T6擠壓鋁合金相比Q345鋼更適合作為中、低速碰撞下吸能盒的吸能材料。

(4)從車用吸能盒的設計要求出發,考慮在不同材料、不同損傷準則相結合的情況下,吸能盒壓縮過程中的變形行為和吸能特性為實際汽車中、低速碰撞中吸能盒結構設計提供了理論依據與設計思路。