基于FSDD和MAC的復雜工況滾動軸承在線故障診斷方法*

孫萬峰,王 禹,孫 宇,武 凱

(南京理工大學 機械工程學院,江蘇 南京 210094)

0 引 言

環(huán)模制粒機是生物質能源和飼料工業(yè)等領域的關鍵設備[1],其核心零件需在高溫、高濕條件下長時間連續(xù)運行,極易發(fā)生滾動軸承故障,造成不規(guī)律的振動和噪聲,甚至會引起周圍設備共振,嚴重影響生產安全,污染工作環(huán)境。

環(huán)模制粒機包含多組滾動軸承,且軸承工況復雜。該機的實際運行狀況表明,不同位置的軸承均可能發(fā)生故障。

在實際工程中,針對環(huán)模制粒機的軸承故障,往往采用停機拆解、逐一檢測的方法來判斷具體的故障位置。該方法的操作復雜,且必須停止整條生產線,影響生產效率。因此,有必要針對環(huán)模制粒機滾動軸承在線故障診斷方法進行研究。

滾動軸承是重要的基礎零件,廣泛應用于各種旋轉機械中。其運行狀態(tài)對整個機械設備的運行狀態(tài)有直接影響[2]。滾動軸承被安裝在機械設備的旋轉部位,難以觀察其健康狀態(tài),且拆裝難度較大。

目前,滾動軸承故障診斷的主流方法是依據振動信號處理的故障診斷方法,對于故障特征頻率識別,一般是將時域信號轉換到頻域上進行分析。當旋轉機械系統(tǒng)中有隨機激勵輸入時,振動信號將含有大量白噪聲。此時,使用一般的頻譜分析,例如傅里葉變換等,難以識別故障的特征頻率。

頻域分解法(frequency domain decomposition,FDD)是多輸入多輸出(multiple-input multiple-output,MIMO)的頻域分析方法[3],是常用的運行模態(tài)分析(operational modal analysis,OMA)方法之一[4]。

BRINCKER R等人[5]在復模態(tài)指示函數的基礎上,提出了第一代FDD方法,FDD能夠用于識別模態(tài)頻率和振型;但FDD方法存在無法識別模態(tài)阻尼的缺點。為了消除這一缺點,BRINCKER R等人[6]在FDD的基礎上,提出了第二代FDD法—增強頻域分解(enhanced frequency domain decomposition,EFDD),EFDD不僅能用于估計模態(tài)頻率和振型,還可以用于估計阻尼比;但是,EFDD在采用逆傅里葉變換計算相應單自由度系統(tǒng)的近似相關函數時,使用了截斷數據(僅使用峰值附近的數據),EFDD可能會在阻尼估計中引入偏差誤差;此外,其在處理密集模態(tài)時,經常會出現(xiàn)拍頻現(xiàn)象。為了消除這些缺點,王彤等人[7]提出了第三代FDD法—頻率空間域分解,模態(tài)頻率與阻尼在頻域內從增強功率譜(enhanced power spectral density,EPSD)中直接識別,無需對奇異值曲線進行逆傅里葉變換,因此,可得到更為準確的識別結果;但是,由于旋轉機械的振動中存在旋轉軸產生的諧波,使FDD類方法用于進行模態(tài)識別時產生偏差。因此,FDD類方法無法直接應用于旋轉機械的故障診斷。

為了解決這一問題,STORTI G C等人[8]采用振動信號質量評價、去諧波等預處理方法,將FDD類方法用于旋轉機械的模態(tài)識別;但是,單一的FSDD方法難以應用于滾動軸承的故障診斷上。需要對FSDD識別出的模態(tài)參數更進一步分析,才能提取出滾動軸承的故障。

為了解決這一問題,PACHECO C J等人[9]采用FDD結合模態(tài)形狀差法的方法,對風力發(fā)電機葉片的故障進行了診斷;但模態(tài)形狀差法是計算每個節(jié)點處的模態(tài)形狀差,需要的測點多,難以應用于軸承等小型零件的故障診斷上。

模態(tài)保證準則是一個模態(tài)指標,旨在確定其計算中使用的振型是否對應于同一模態(tài)[10]。模態(tài)保證準則類參數均是基于相關原理的損傷評判方法,應用于不同系統(tǒng)識別程序之間的模態(tài)估計比較[9]、損傷檢測[10]以及其他許多涉及模態(tài)向量的比較。MAC分析需基于FSDD等方法識別出的模態(tài)參數,才能實現(xiàn)故障提取。

在現(xiàn)有研究的基礎上,筆者以存在異常振動和噪聲故障的環(huán)模制粒機為對象,研究存在隨機激勵的復雜工況下滾動軸承的故障診斷。

筆者分別對空載運行、正常運行和重載運行3個工況下環(huán)模制粒機的振動進行測量,利用FSDD識別出可能發(fā)生故障的特征頻率,最后通過MAC識別出發(fā)生故障的特征頻率,與滾動軸承的故障特征頻率進行比較,完成對滾動軸承的故障診斷。

1 滾動軸承故障診斷方法

1.1 滾動軸承特征頻率

當滾動軸承在運行過程中發(fā)生故障時,出現(xiàn)故障的位置因為相互沖擊而產生異常振動,會引起具有特定故障頻率的振動峰值[11]。因此,可以根據該頻率峰值的出現(xiàn)和變化對軸承損傷狀態(tài)進行檢測。

軸承內圈、外圈、保持架和滾動體的故障特征頻率計算公式,分述如下[12]:

滾動軸承內圈故障特征頻率計算公式如下式所示:

(1)

式中:fo—軸承外圈轉動頻率,Hz;fi—軸承內圈轉動頻率,Hz;Z—滾珠個數,個;d—滾動體直徑,mm;D—軸承節(jié)徑,mm;α—體接觸角,°。

滾動軸承內圈故障特征頻率計算公式如下式所示:

(2)

滾動軸承保持架故障特征頻率計算公式如下式所示:

(3)

滾動軸承滾子故障特征頻率計算公式如下式所示:

(4)

1.2 RMS分析

RMS是工程應用中是最常采用的時域統(tǒng)計指標之一[13]。對于總體樣本點為N的離散時域信號x(n),其RMS如下式所示:

(5)

由于RMS是對樣本總體N的平均,因此,能較好地反映振動信號的總體動態(tài)信息,常用來判斷機械設備的整體運轉狀態(tài)[14]。

1.3 頻域空間分解法

1.3.1 頻域分解法

頻域分解法是基于隨機過程輸入和輸出的功率譜密度(power spectral density, PSD),其關系公式如下式所示[15]:

Gyy(ω)=H(ω)Gxx(ω)H(ω)H

(6)

式中:Gxx(ω),Gyy(ω)—輸入、輸出PSD矩陣;H(ω)—頻率響應函數矩陣。

FDD技術的關鍵是對以離散頻率ω=ωk估計的輸出PSD進行類似于式(6)的因式分解,對輸出功率譜密度矩陣Gyy(ω)進行奇異值分解,如下式所示:

Gyy(ω)=USVH

(7)

式中:U,V—奇異值向量組成的酉矩陣;S—奇異值構成的實數對角矩陣。

在第m階固有頻率ωmd附近,對Gyy(ω)的估計如下式所示:

ΔGyy(ωk)≈s1(ωk)u1(ωk)v1(ωk)

(8)

式中:s1—第一奇異值;u1,v1—U、V的第一列奇異向量。

在固有頻率處(ωk=ωmd),達到最大值的第一個主值描述了模態(tài)坐標ωmd。相應的主向量u1(ωmd)是對第m個振型的估計,因此,φm=u1(ωmd)具有歸一化。

1.3.2 頻域空間分解

頻域空間分解法與實驗室模態(tài)分析方法中復模態(tài)指示函數識別法類似[16],其核心思想是對固有頻率ωdm附近的功率譜矩陣Gyy(ω)進行奇異值分解,將其轉換為單自由度系統(tǒng)響應的功率譜(即增強功率譜),然后通過單自由度擬合方法進行模態(tài)參數識別。

其識別過程分兩步:

(1)增強功率譜

響應信號的功率譜矩陣Gyy(ω)在第m階特征頻率ωmd附近進行奇異值分解,如式(7)所示。分別取U、V的第一列奇異向量u1、v1計算增強功率譜ΔGen,如下式所示:

(9)

(2)模態(tài)參數

在特征頻率附近,ΔGen可以近似地表示為[17]:

(10)

式中:cm—系數;λm—第m階模態(tài)對應的極點。

其中:

λm=-σm+iωdm

(11)

采用特征頻率附近所有頻率點,對式(10)進行最小二乘法求解,可以得到模態(tài)參數:

(12)

式中:fm—第m階模態(tài)特征頻率,Hz;ξm—第m階模態(tài)的阻尼系數,%。

1.4 基于模態(tài)保證準則損傷檢測方法

模態(tài)保證準則是利用模態(tài)相關的原理來診斷結構是否受到損傷,如下式所示[9]:

(13)

式中:φ—模態(tài)振型;上標u,d—健康狀態(tài)、損傷狀態(tài);下標i,j—第i階和第j階模態(tài)。

MAC值的范圍為[0,1]:當MAC值趨近于1時,表示結構健康;當MAC值趨近于0時,表示結構損傷程度嚴重。

MAC利用振型的正交特性,對兩個不同振型進行比較,在模態(tài)試驗中,常用于檢驗測量模態(tài)振型的正交性。

MAC也指損傷前后模態(tài)振型的關聯(lián)系數,在實際應用時,當MAC大于0.9時,兩模態(tài)振型相關聯(lián);小于0.05時,兩模態(tài)振型無關。

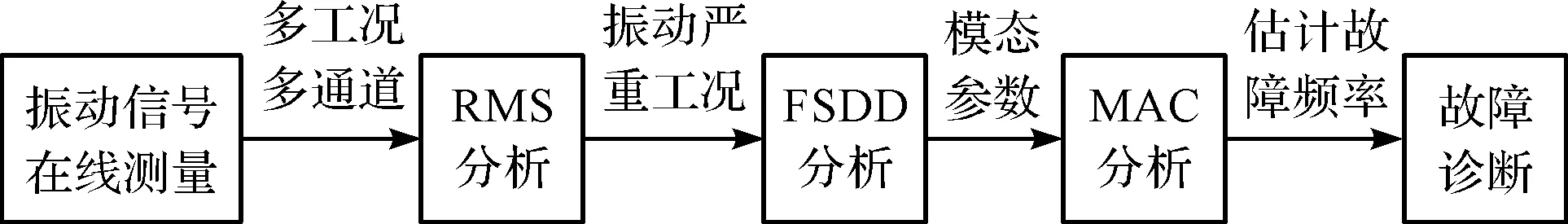

基于FSDD和MAC的滾動軸承在線故障診斷方法流程,如圖1所示。

圖1 基于FSDD和MAC的滾動軸承在線故障診斷方法流程

2 振動信號在線測量

按照上述的故障診斷方法,首先,需針對設備的振動進行數據采集。

以一臺存在故障的K15環(huán)模制粒機為對象進行試驗。該環(huán)模制粒機在負載運行時,出現(xiàn)了不明原因的振動,需要檢測其齒輪箱及滾動軸承是否發(fā)生故障及故障位置。

筆者使用加速度傳感器(PCB,50 g)配合振動信號采集卡(NI 9232)來檢測機身振動。K15環(huán)模制粒機的主要滾動軸承有3個,軸承的型號分別為NJ226ECP、SKF 23948CC/W33和SKF 24024CC/W33。

筆者對K15環(huán)模制粒機的齒輪箱部分進行振動加速度在線測量。試驗在飼料加工廠進行,環(huán)模制粒機的工作環(huán)境復雜。

K15環(huán)模制粒機軸承機構參數如表1所示。

表1 K15環(huán)模制粒機軸承結構參數

K15環(huán)模制粒機運行過程中,電機轉速固定為1 480 r/min,制粒機主軸轉速為272 r/min。筆者分別在空載運行、正常運行和重載運行3種工況下對環(huán)模制粒機的振動和負載進行測量。

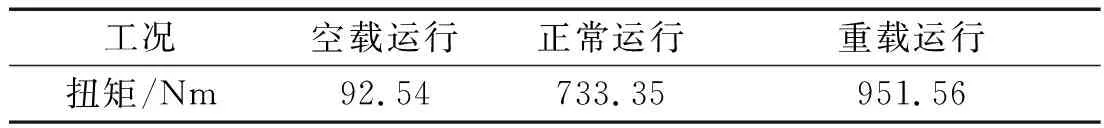

筆者通過對電機軸扭矩的測量,獲得了不同工況電機軸扭矩,如表2所示。

表2 不同工況電機軸扭矩

3個工況中,滾動軸承承受不同的載荷:空載運行時最小,重載運行時最大。環(huán)模制粒機空載運行時,不加入飼料原料進行飼料制粒;環(huán)模制粒機正常運行時,加入飼料原料(粉料)進行飼料制粒;環(huán)模制粒機重載運行時,加入預先制粒完成的顆粒飼料進行制粒。

試驗過程中,環(huán)模制粒機空載運行時,沒有明顯噪聲;正常運行時,環(huán)模制粒機出現(xiàn)噪聲;當環(huán)模制粒機重載運行時,出現(xiàn)明顯噪聲。

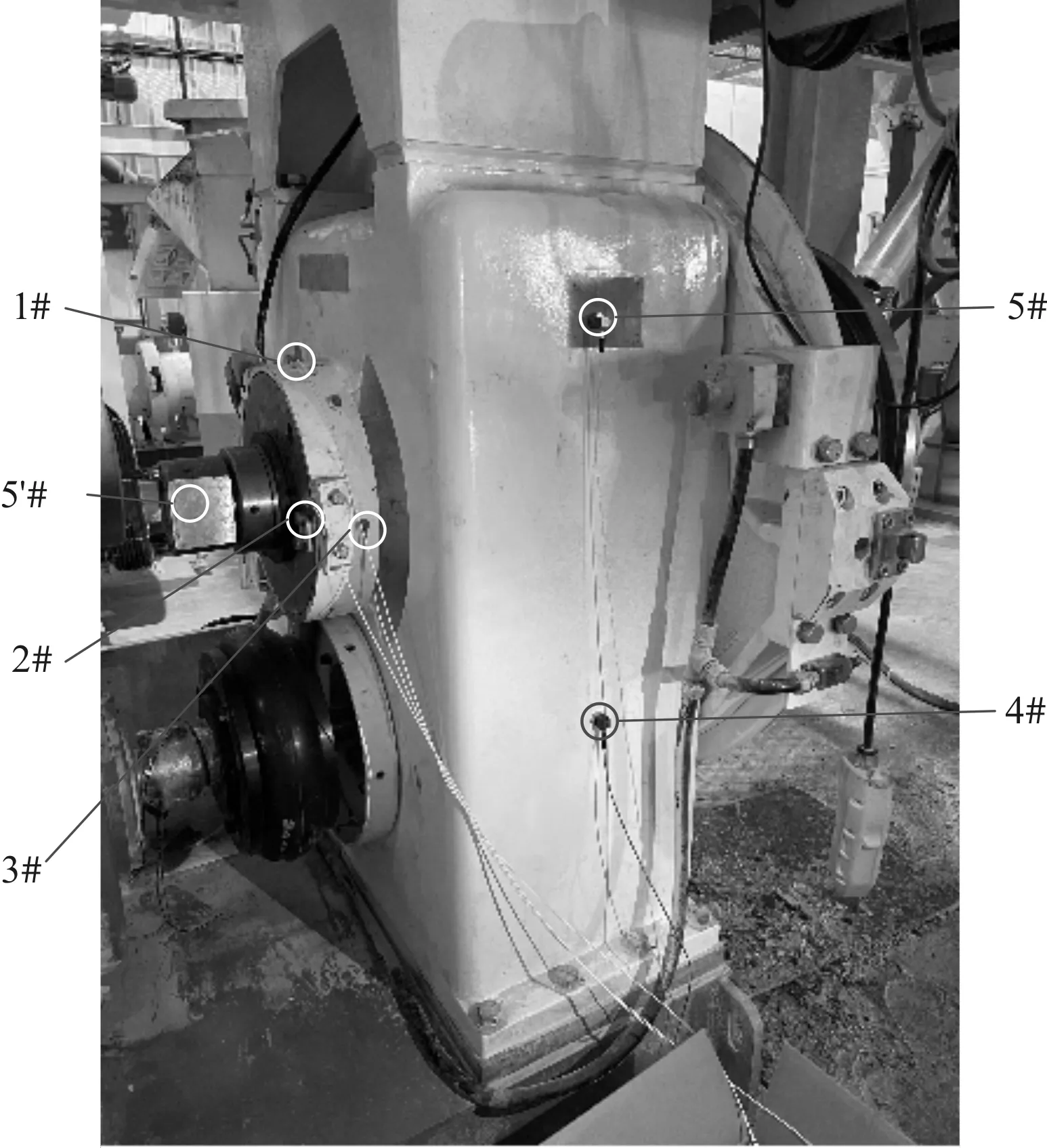

K15環(huán)模制粒機及振動測點布置圖如圖2所示。

圖2 K15環(huán)模制粒機及振動測點布置圖

圖2中:1#、2#和3#加速度傳感器分別檢測壓輥軸軸向、豎直方向和水平方向的振動;4#和5#為三軸加速度傳感器,可以檢測齒輪箱下方和上方兩個位置的振動,振動測量過程中將5#測點的傳感器移到5′#測點,對壓輥軸末端的振動進行測量。

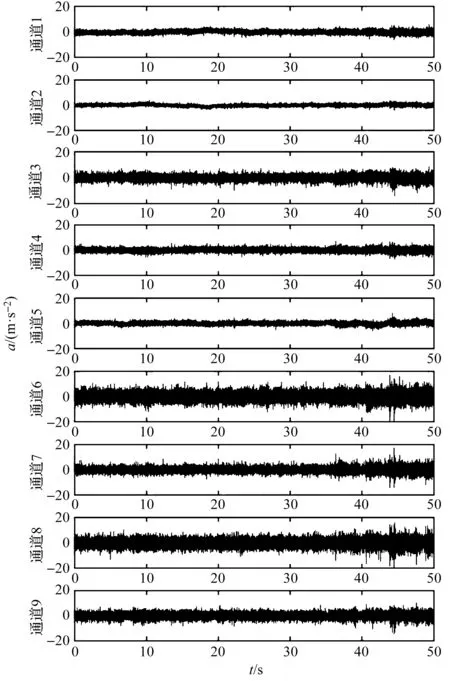

重載運行時振動加速度信號如圖3所示。

圖3 重載運行時振動加速度信號

3 數據分析與故障診斷

按照上述基于FSDD和MAC的滾動軸承在線故障診斷方法,需要對振動信號進行RMS分析、FSDD分析及MAC分析,其具體流程如圖1所示。

3.1 RMS分析

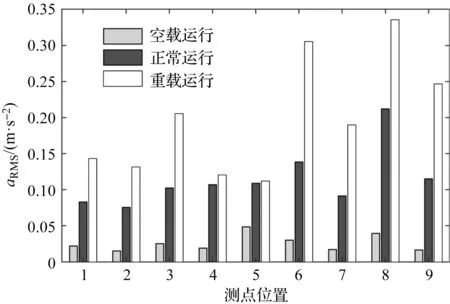

筆者分別計算3個工況下各個測點振動信號的RMS均值,得到3個工況下的RMS分析結果,3個工況各測點的RMS均值如圖4所示。

圖4 3個工況各測點的RMS均值1,2,3—1#、2#、3#測點測量振動信號的RMS均值;4,5,6—4#測點測得振動信號的RMS均值;7,8,9—5′#測點測得振動信號的RMS均值

由圖4可知:重載運行時,由于環(huán)模制粒機的零部件受到的載荷較大,發(fā)生磨損或損傷,其RMS均值明顯大于另外兩個工況。

此外,齒輪箱內部各零部件的振動信號都會通過軸、軸承等零部件最后傳遞到軸承座[18]。從故障診斷的角度考慮,5′#測點位于壓輥軸末端,其對齒輪箱損傷及故障信號反應更加敏感。這也是導致5′#測點的重載運行時RMS明顯增大。

重載運行時,工況相對惡劣,此時故障沖擊產生的能量相對較大,故障特征明顯且對損傷的變化較為敏感。故筆者對重載運行時測得的振動信號進行FSDD分析,提取出環(huán)模制粒機的故障特征頻率。同時,與空載運行和正常運行時進行對比,通過MAC分析識別出環(huán)模制粒機的損傷部位。

3.2 頻域空間分解

頻域空間分解法屬于MIMO技術,可以將多個通道的振動信號作為輸入進行分析,輸出多個模態(tài)[19]。根據RMS分析的結果,對環(huán)模制粒機重載運行時測得的振動信號進行頻域空間分解法分析。

響應譜矩陣的奇異值曲線,如圖5所示。

圖5 響應譜矩陣的奇異值曲線

筆者以重載運行時5個測點測得9個通道的振動信號作為FDD法的輸入,計算出奇異值。通過PickPeak法從主值貢獻最大的第一奇異值中識別了出5個模態(tài),如圖5所示。

為了判斷識別出的模態(tài)是否獨立,筆者對上述5個模態(tài)的振型進行模態(tài)保證準則分析。計算各個模態(tài)之間的MAC值,將MAC值繪制成MAC矩陣圖[20]。

各模態(tài)之間的MAC圖如圖6所示。

圖6 各模態(tài)之間的MAC圖

從圖6中可以看出:模態(tài)1和模態(tài)3、模態(tài)1和模態(tài)4、模態(tài)3和模態(tài)4之間的MAC接近于1,表明模態(tài)3、4與模態(tài)1相關聯(lián),故不是環(huán)模制粒機獨立的模態(tài)。

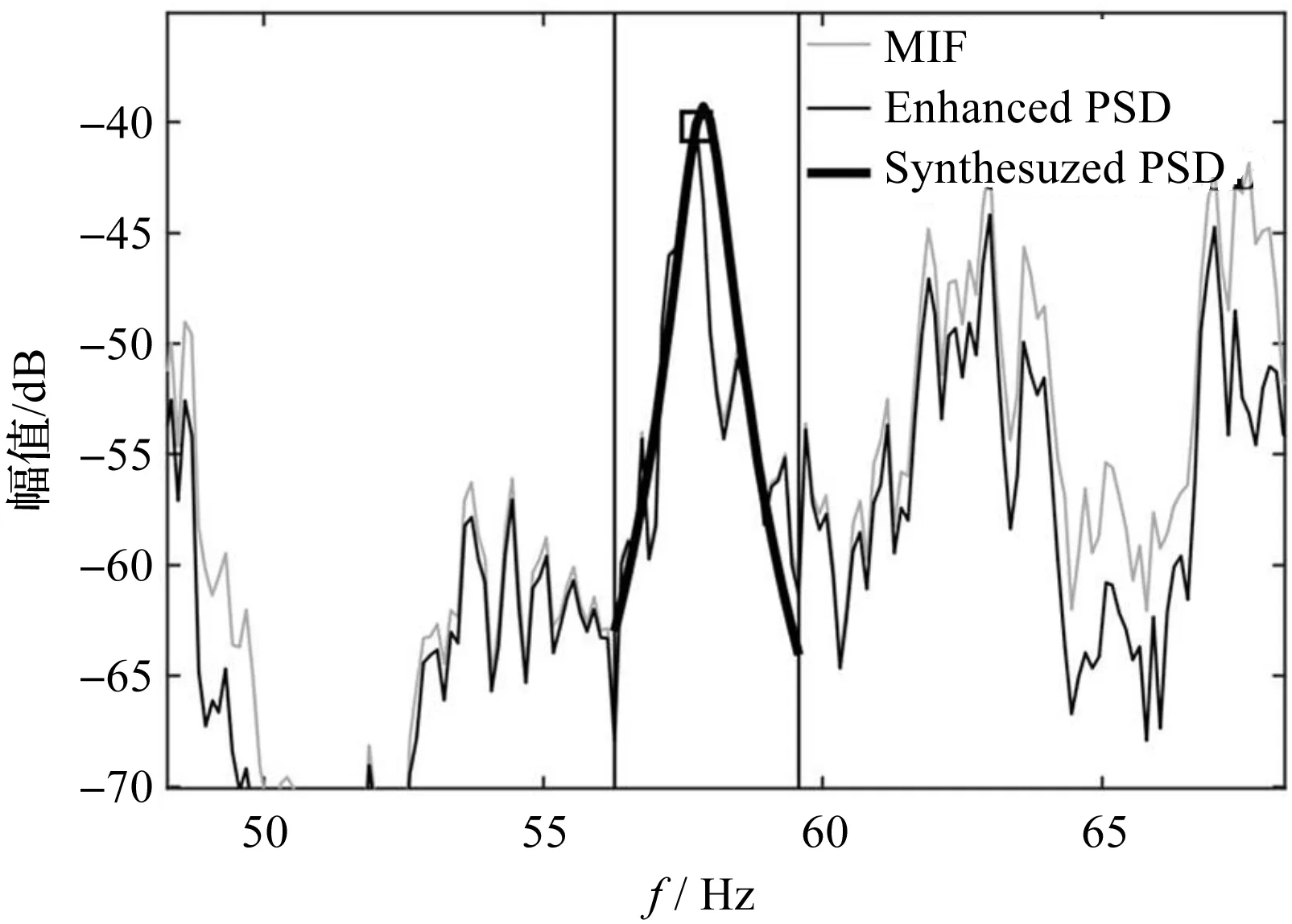

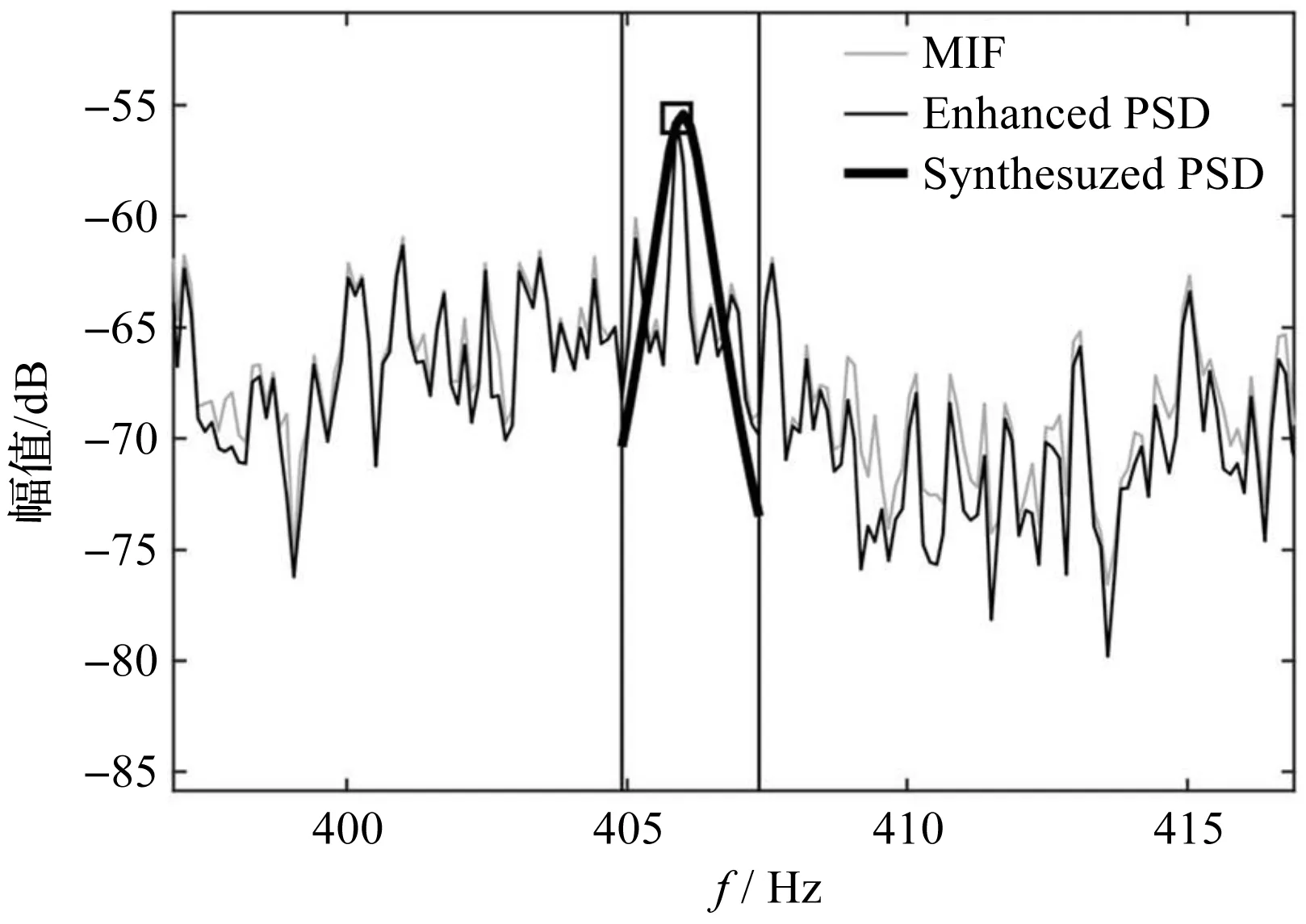

增強功率譜及其擬合曲線(模態(tài)1)如圖7所示。

圖7 增強功率譜及其擬合曲線(模態(tài)1)

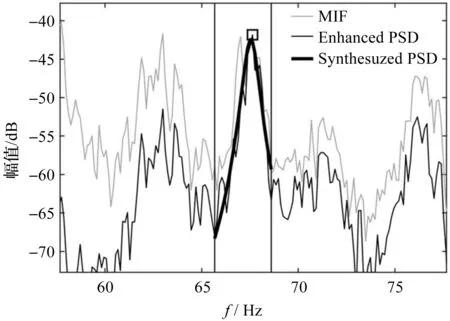

增強功率譜及其擬合曲線(模態(tài)2)如圖8所示。

圖8 增強功率譜及其擬合曲線(模態(tài)2)

增強功率譜及其擬合曲線(模態(tài)3)如圖9所示。

圖9 增強功率譜及其擬合曲線(模態(tài)3)

圖(7~9)顯示了FSDD分析的結果,其中:兩條豎線為頻率的擬合范圍,其中包含了30根譜線。

通過最小二乘法擬合,筆者獲得了模態(tài)附近的擬合曲線,根據式(12)計算出其對應的模態(tài)頻率和阻尼系數[21]。

FSDD識別的模態(tài)如表3所示。

表3 FSDD識別的模態(tài)

3.3 基于MAC的損傷識別

空載運行時,環(huán)模制粒機的運動部件沒有受到除自重外其他載荷。此時,相對其他工況,軸承等零部件受到的載荷與沖擊最小,零部件的損傷和損壞對特征頻率的影響最小。因此,可以近似認為空載運行時,環(huán)模制粒機的振動狀態(tài)是健康狀態(tài)下的振動狀態(tài)。

為了計算不同工況之間的MAC值,需要對另外兩個工況進行FSDD分析。

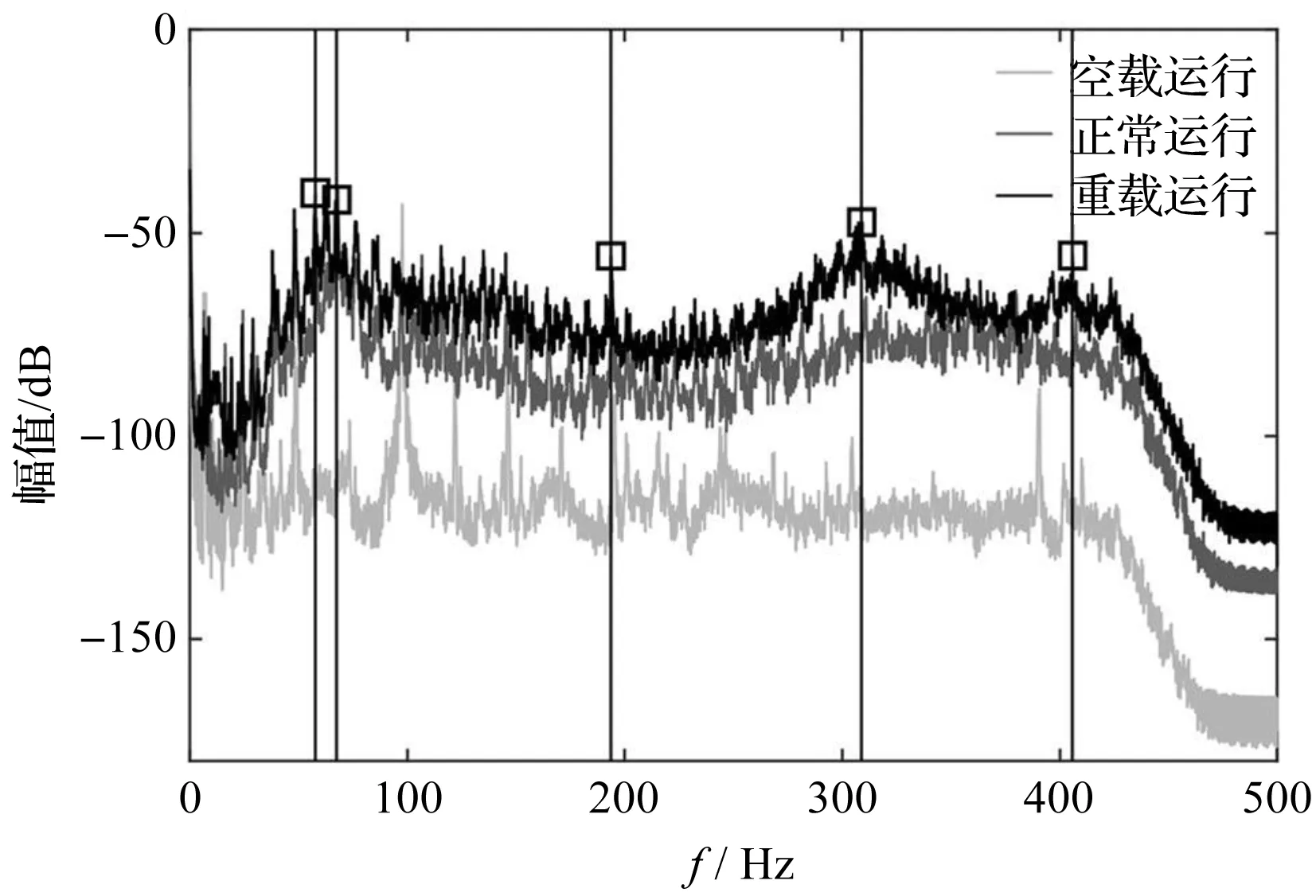

3個工況的響應譜矩陣的奇異值曲線如圖10所示。

圖10 3個工況的響應譜矩陣的奇異值曲線

筆者以環(huán)模制粒機空載運行的振動狀態(tài)為基準,計算另外兩個工況下3個模態(tài)與空載運行時的MAC值。

3個工況各模態(tài)的MAC值如表4所示。

表4 3個工況各模態(tài)的MAC值

其中,空載運行-正常運行、空載運行-重載運行的第一階模態(tài)MAC值均小于0.05,根據MAC判斷:當MAC小于0.05時,表示結構出現(xiàn)損傷。表明第1階模態(tài)為故障特征頻率,且該故障特征頻率所代表的結構損傷較為嚴重[22]。

故障特征頻率估計誤差計算公式為:

(14)

式中:E—誤差,%;fFSDD—FSDD估計的模態(tài)頻率,Hz;fr—滾動軸承故障特征頻率,Hz。

通過FSDD分析,獲得的估計特征頻率為57.83 Hz,估計阻尼比為0.81%。故障特征頻率的估計誤差通過式(14)進行計算[23],其估計誤差為1.96%。

3.4 滾動軸承故障分析

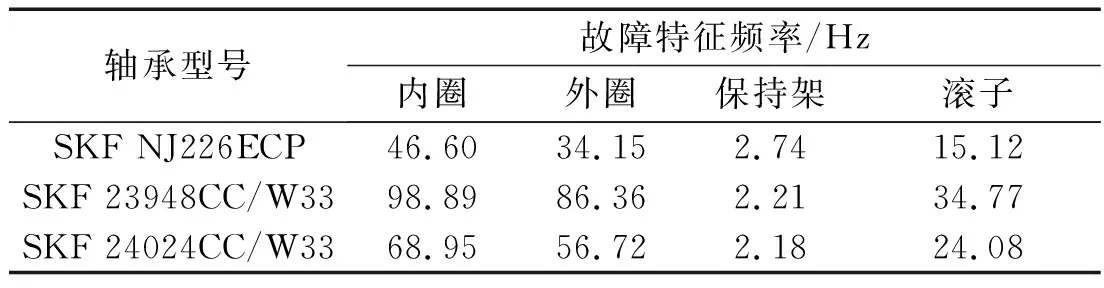

根據上述分析可知,估計特征頻率為57.83 Hz。為了確定故障位置,根據滾動軸承結構參數計算出故障特征頻率。

滾動軸承故障特征頻率如表5所示。

表5 滾動軸承故障特征頻率

根據表5,與故障特征頻率相吻合的只有SKF 24024CC/W33滾動軸承。據此可以判斷壓輥軸與主軸之間的滾動軸承SKF 24024CC/W33出現(xiàn)故障,且故障產生在軸承外圈。該軸承安裝在環(huán)模制粒機壓輥軸與主軸之間,承受的載荷較大,發(fā)生損傷或損壞的幾率較大。

根據上述分析結論,筆者更換了壓輥軸與主軸之間的滾動軸承,環(huán)模制粒機可正常運行,不再出現(xiàn)異常振動和噪聲。

4 結束語

針對復雜工況下環(huán)模制粒機滾動軸承故障無法在線診斷的問題,筆者提出了一種基于頻域空間分解和模態(tài)保證準則的滾動軸承在線故障診斷方法,并以出現(xiàn)不明振動故障的K15環(huán)模制粒機為對象,進行了軸承故障診斷實驗。

研究結果表明:

(1)與正常工況和重載工況相比,空載工況下機器的振動可以忽略,可以作為健康狀態(tài)進行故障診斷;

(2)FSDD可以用于機械系統(tǒng)模態(tài)的提取,結合MAC可以準確地識別出系統(tǒng)的獨立模態(tài),避免了噪聲等對模態(tài)識別的影響;

(3)比較了空載工況與重載工況之間的MAC,該方法提高了故障識別的準確性,在復雜工況下軸承的故障特征頻率為57.83 Hz。

在后續(xù)的研究工作中,筆者將針對OMA在機械故障診斷方面應用進行研究,以進一步提高復雜工況下該方法的故障診斷性能和效率。