電動助力轉向系統力學特性的研究

周精浩,馮軍,徐明,劉智斌,吳成偉

吉利汽車研究院(寧波)有限公司,浙江寧波 315000

0 引言

乘用車轉向系統的發展歷經純機械轉向系統—液壓助力轉向系統—電動助力轉向系統3個階段[1],目前已全面進入電動助力時代。根據助力形式的不同,電動助力轉向系統可分為轉向軸助力式、單齒輪助力式、雙齒輪助力式、帶傳動單齒條助力式4種[2]。選擇助力形式的一個關鍵因素是最大齒條力等力學特性參數,因此轉向系統的力學特性分析對電機選型至關重要[3]。目前對于轉向系統的研究大都聚焦于轉向控制的策略,對于力學特性特別是齒條力的實車測試方面的分析還比較少。

本文首先對轉向系統的助力特性進行了分析,繼而通過理論和實測兩種方式對轉向系統原地轉向最大齒條力進行了計算和測試[4-5],最后利用電機特性與負載分離法對轉向助力電機進行選型和校核。

1 轉向系統助力特性分析

1.1 原地轉向阻力矩

車輛在原地轉向時需要克服地面和輪胎之間的摩擦阻力矩,此時系統所需的轉向力矩最大,輪胎與地面的摩擦阻力受到輪胎氣壓、前軸載荷、路面摩擦特性等眾多因素影響,現有的車輛動力學模型還難以精確計算,根據經驗公式可以估算原地轉向阻力矩:

(1)

式中:Mδ為原地轉向阻力矩(N·m);f為輪胎和路面間的滑動摩擦因數,一般取0.65~0.75;G0為前軸載荷(N);p為輪胎氣壓(MPa)。

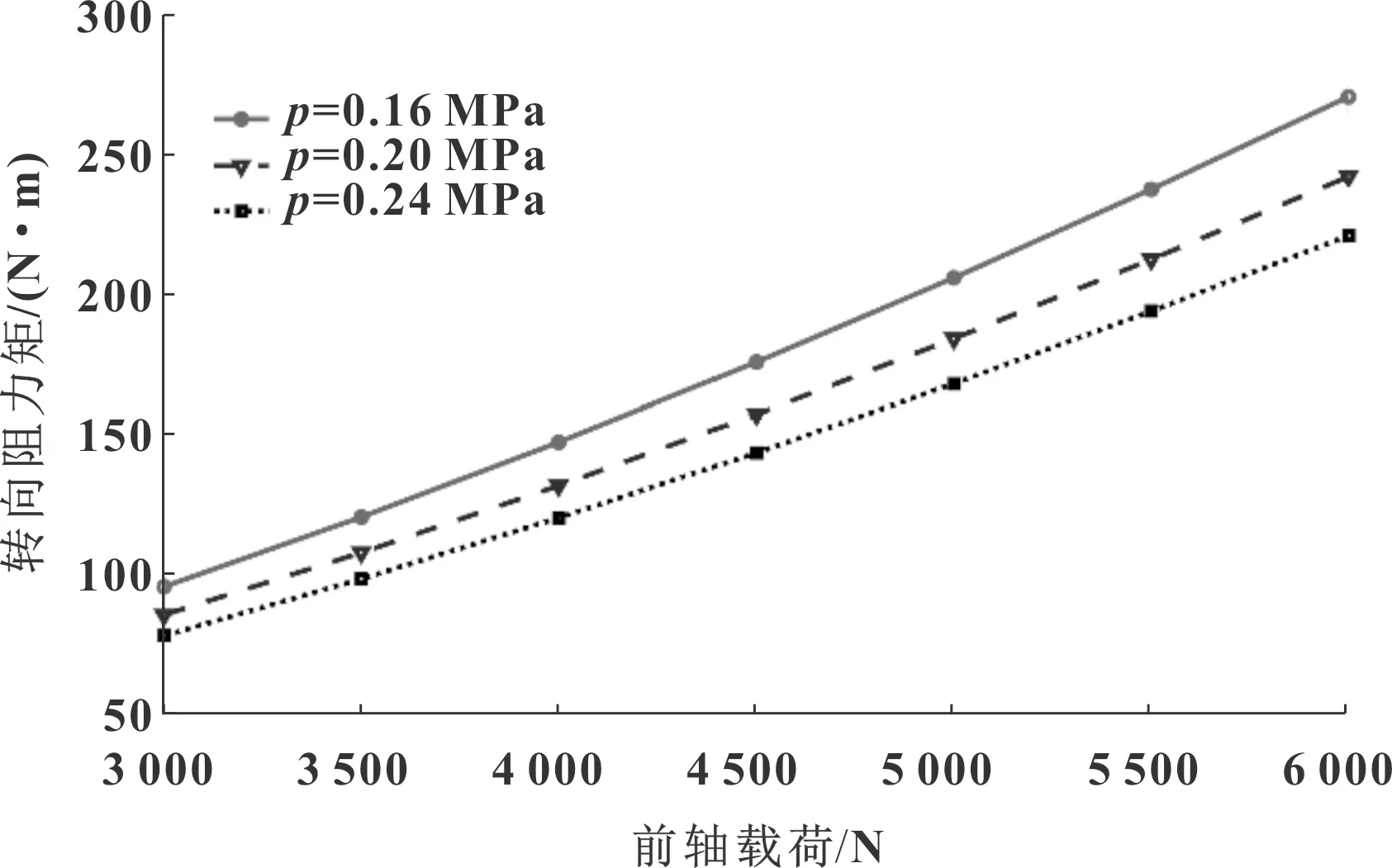

圖1給出了不同胎壓值下車輛原地轉向阻力矩隨前軸載荷的變化曲線,可知車輛的原地轉向阻力矩隨胎壓的降低而增大,隨前軸載荷增大而增大。

圖1 不同胎壓值下車輛原地轉向阻力矩隨前軸載荷的變化曲線

1.2 車輛行駛轉向阻力矩

當車輛從原地起步后,輪胎和地面間的摩擦阻力矩由靜態變為動態,轉向阻力矩減小,回正力矩逐漸增大并開始成為主要阻力矩因素。回正力矩主要由側向力回正力矩、重力回正力矩和縱向力回正力矩組成。其中側向力回正力矩主要與輪胎拖距和主銷后傾有關,是車輛在高速轉向時需要克服的主要轉向阻力矩。回正力矩可通過車輛的輪胎模型和懸架動力學模型來計算,簡化的輪胎和懸架動力學模型如圖2所示。

圖2 簡化的輪胎和懸架動力學模型

由側向力產生的轉向阻力矩為:

MS=FY(rT+rP)

(2)

式中:MS為由側向力產生的轉向阻力矩;rT為主銷后傾拖距;rP為輪胎拖距;FY為側向力。

由重力產生的轉向阻力矩可表示為:

(3)

式中:MG為由重力引起的轉向阻力矩;rC為車輪中心到主銷的內移量;σ為主銷內傾角;δ為前輪轉角。

由縱向力引起的轉向助力矩計算公式為:

MZ=(Ffl-Ffr)·rC

(4)

式中:MZ為由縱向力引起的轉向阻力矩;Ffl為左側轉向輪縱向力;Ffr為右側轉向輪縱向力。

一般Ffl和Ffr相差較小,因此縱向力引起的回正力矩可忽略不計。

1.3 穩態圓周行駛方向盤力矩

對于電動助力轉向的車輛來說,當方向盤在中間位置附近時,提供較小的轉向助力可以使司機獲得較強烈的轉向中心感,隨著側向加速度的增大,方向盤力矩和電機助力矩也會增大,但方向盤力矩的增長梯度應保持恒定甚至降低。實際上對于同一車輛,方向盤力矩是分布在很大范圍內的,為了獲得舒適的轉向感覺,還需要討論在穩態圓周行駛工況下方向盤力矩與其他參量的關系。

在不考慮重力和縱向力引起回正阻力矩的工況下,通過引入轉向助力系數AS和轉向系角傳動比iS,穩態圓周行駛工況下方向盤力矩MH的計算公式如下:

(5)

此時側向力可表示為:

FY=mFaY

(6)

式中:mF為前橋質量;aY為側向加速度。

結合公式(2),方向盤轉矩可以表示為:

(7)

當方向盤力矩具有線性特性時,車輛的主觀轉向較為舒適和諧,因此轉向助力系數應和側向加速度之間呈線性關系,通過引入回正系數CA、基本助力量DA和緩增系數KA,轉向系統助力系數AS可表示為:

CA=mFr/iS

(8)

(9)

式中:CA為回正系數,即車輛的回正能力,與車輛結構參數有關,但與側向加速度無關;DA為基本助力量,即梯度系數,表示轉向盤力矩從中位開始增加的劇烈程度;KA為緩增系數,即轉向盤繼續轉動時轉向盤力矩緩增的劇烈程度,表示轉向盤力矩隨側向加速度增加而增加的程度。

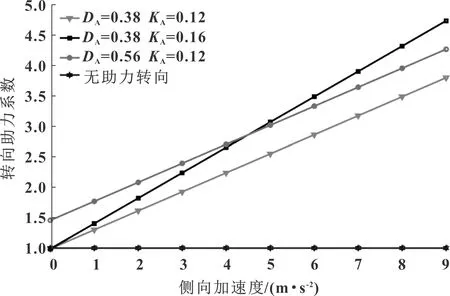

轉向助力系數隨側向加速度的變化曲線如圖3所示。

圖3 轉向助力系數隨側向加速度的變化曲線

傳統機械轉向系的轉向助力系數為1,此時系統為無助力系統,假設總拖距不變,對于無助力的轉向系統,轉向盤力矩和側向加速度的梯度均為定值,側向力的變化與方向盤力矩的變化成正比關系;對于有助力轉向系統,轉向助力系數不為1。穩態圓周行駛工況下,無助力和有助力的方向盤力矩隨側向加速度的變化曲線如圖4所示。

圖4 無助力和有助力的方向盤力矩隨側向加速度的變化曲線

可知對于有助力的轉向系統,隨著側向加速度的增大,方向盤力矩緩慢增加,駕駛員可以得到很好的駕駛感受;而在無助力工況下,方向盤力矩直線上升,轉向手力沉重。

2 轉向系統齒條力的計算和測試

2.1 轉向系統的齒條力計算

前面已經對轉向系統的阻力矩進行了分析,其中原地靜態轉向的齒條力最大,因此在轉向系統齒條力測試時僅對原地轉向工況進行校核。

靜態原地轉向時作用于轉向盤上的力為:

(10)

式中:Mδ為原地轉向阻力矩;Fk為作用于轉向盤上的力;R為方向盤半徑;α為轉向梯形角;η為轉向器效率,一般取70%~80%;ic為齒輪齒條轉向系統的傳動比。

轉向系統的齒條力為:

(11)

式中:r為轉向器主動小齒輪節圓半徑;θ為齒輪齒條軸夾角;i為齒輪齒條轉向系統的力傳動比(R/r)。

聯立公式(1)、(10)、(11)即可得到轉向系統的齒條力。

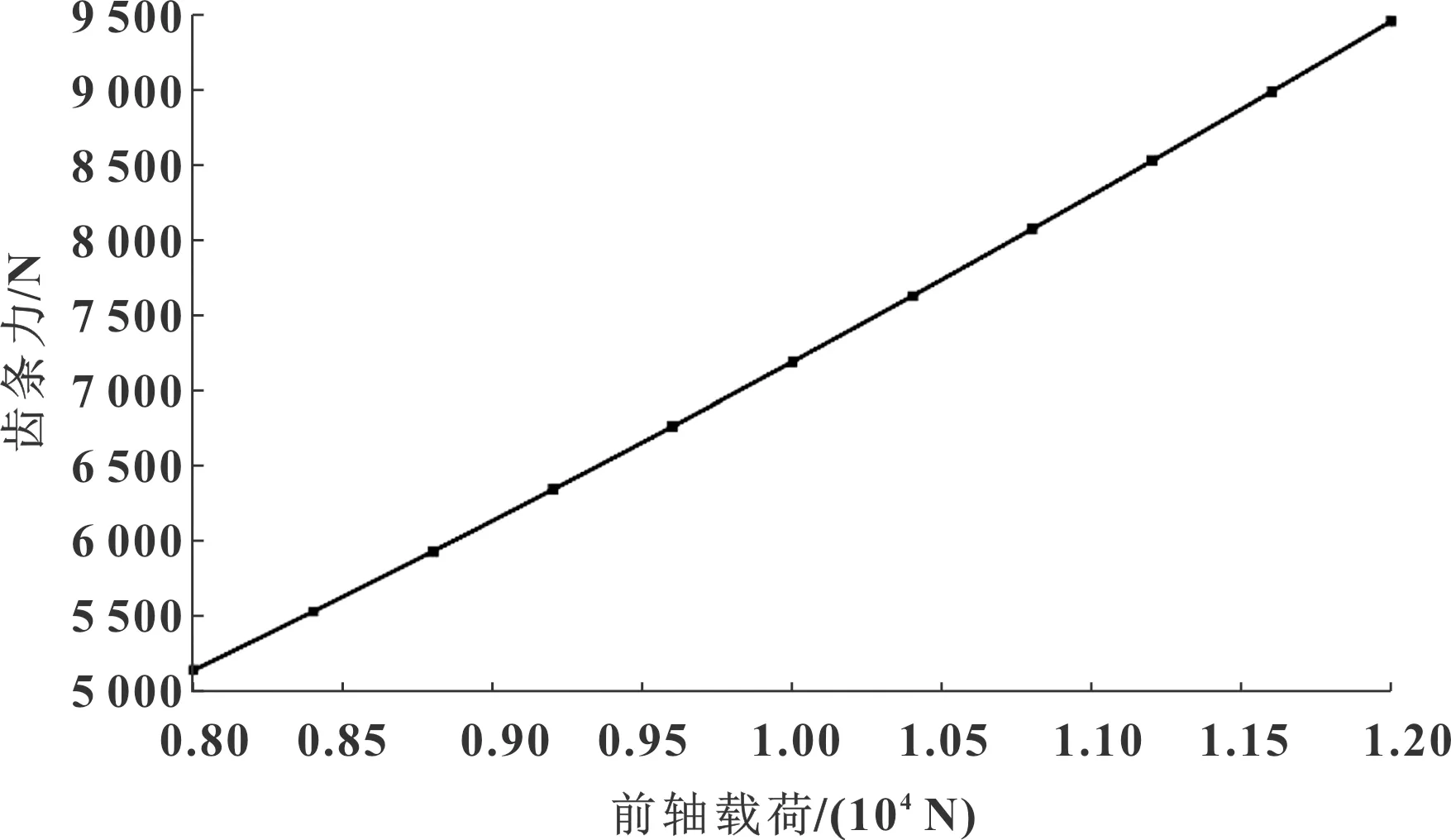

以某品牌某車型為例,取胎壓為0.23 MPa、地面摩擦因數為0.7、齒輪齒條線轉向系統角傳動比為18.67,轉向器效率為75%,方向盤半徑為185 mm,轉向梯形角為87.6°,轉向器主動小齒輪節圓半徑為7.97,齒輪齒條軸夾角為20°。轉向系統齒條力隨前軸載荷的變化曲線如圖5所示。

圖5 轉向系統齒條力隨前軸載荷的變化曲線

由圖5可知,轉向系統的原地轉向齒條力隨前軸載荷的增大而增大,且兩者有較為明顯的線性關系。

2.2 轉向系統的齒條力測試

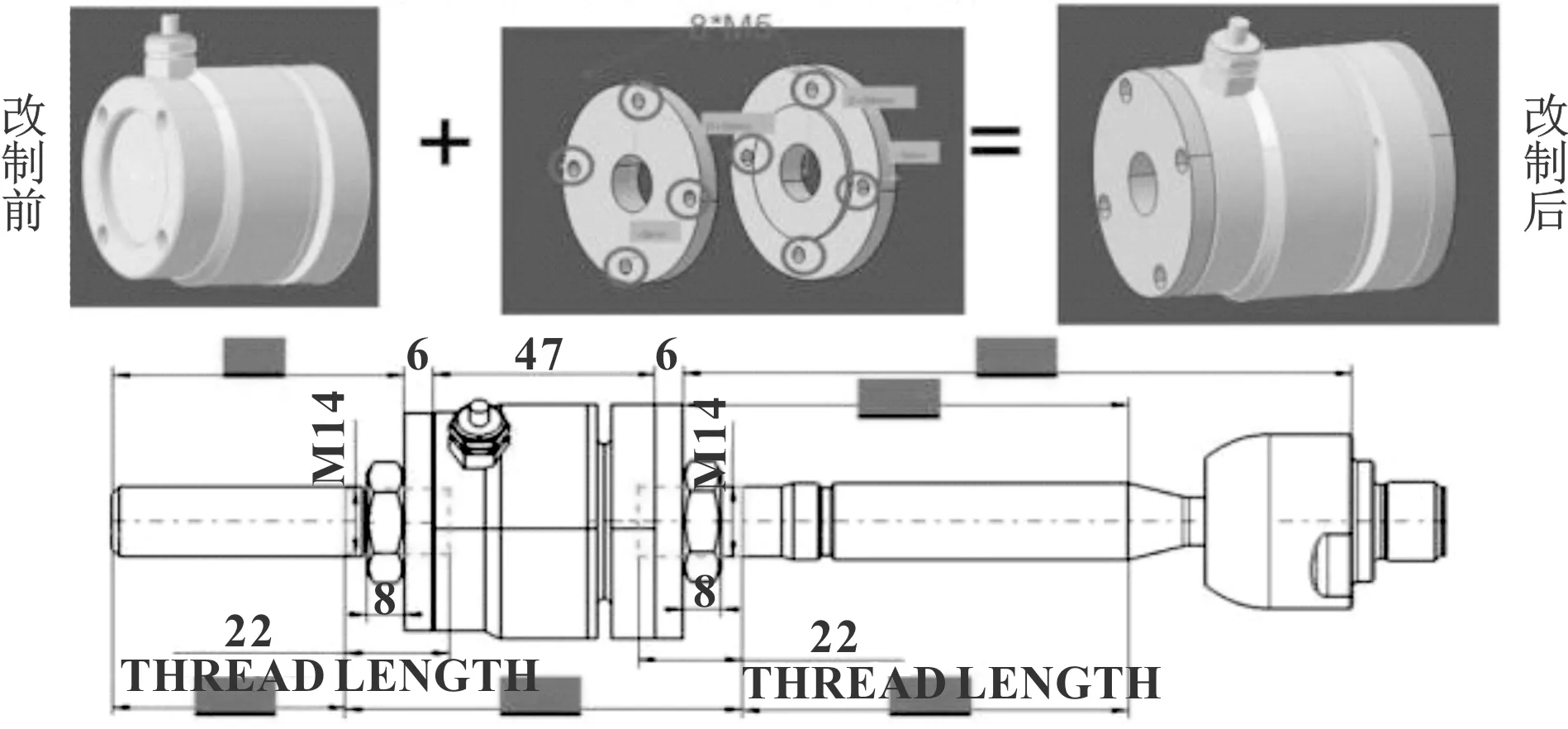

轉向系統齒條力采用拉力傳感器進行測試,在測試之前需要對轉向機的拉桿進行改制,根據傳感器數模,校核下齒條行程內(上下跳)不產生干涉的可布置位置的內拉桿的相關尺寸,如圖6所示。

圖6 轉向機拉桿改制示意

經過校核傳感器端面距離拉桿卡槽(防塵罩小端)70 mm處時可以進行拉桿力測試,但是這個位置在整車下調極限位置(舉升狀態),向兩側打方向到極限位置時會產生干涉,在車輛過程中需要注意,不能在車輛舉升狀態時將方向左右打死,該位置可以滿足測試要求。

車輛轉向時不同車速下齒條力的大小也不相同,但0 km/h的原地轉向工況齒條力最大,因此齒條力測量和電機選型都是基于原地轉向的工況進行的,此外其他相關測試工況如下:測試路面為平坦的柏油路,天氣晴朗,測試地點選擇在鹽城中汽研試驗場,測試輪胎規格為225/55 R18并進行四輪定位標定,4個輪胎胎壓均為0.22 MPa,測試方法為原地打方向盤從中間位置—向左至末端—向右至末端—向左至回正位置。在前軸質量分別為967、1 057、1 082、1 152、1 192 kg 5種載荷下的最大齒條力分別為7 987、8 594、8 767、9 260、9 547 N,最大齒條力隨前軸質量的增大而增大,進一步地得出了原地最大齒條力和前軸質量之間的關系曲線如圖7所示。

圖7 原地最大齒條力和前軸質量之間的關系曲線

由圖7可知,同理論計算結果一致,轉向系統的最大原地轉向齒條力和前軸質量有著良好的線性關系,根據線性擬合,原地轉向最大齒條力和前軸質量之間的關系式為:

Fmax=6.93x+1 286

(12)

式中:x為前軸質量;Fmax為原地轉向最大齒條力。

綜上,在新車型的轉向系統選型中,對于同平臺硬點相同的車型系列,可以通過測試部分載荷下的齒條力去估算其他配置載荷下的齒條力,從而指導電機的選型工作,這樣可以大大節省測試時間和測試精力。

3 轉向助力電機的選型

電動助力轉向系統的運動較為復雜,對反應的靈敏度要求較高,其選型是否得當直接關系到整個控制系統的運行效果和機械壽命。通常情況下,在選用助力電機時,要在能滿足規定齒條力要求和控制要求的基礎上,優先選擇體積小、質量輕、價格便宜、功耗低的電機[6-7]。常用的電機選型方式有兩種:一是直接將電機峰值功率作為電機選型的重要依據,但這種方法偏差較大,不適用于大都在非最大功率運行的轉向電機選型;二是將電機特性與負載特性分離,并用圖解的形式表示,這種選型方式,讓整個電機選型過程更加簡潔,本文采用第二種方案進行電機選型。

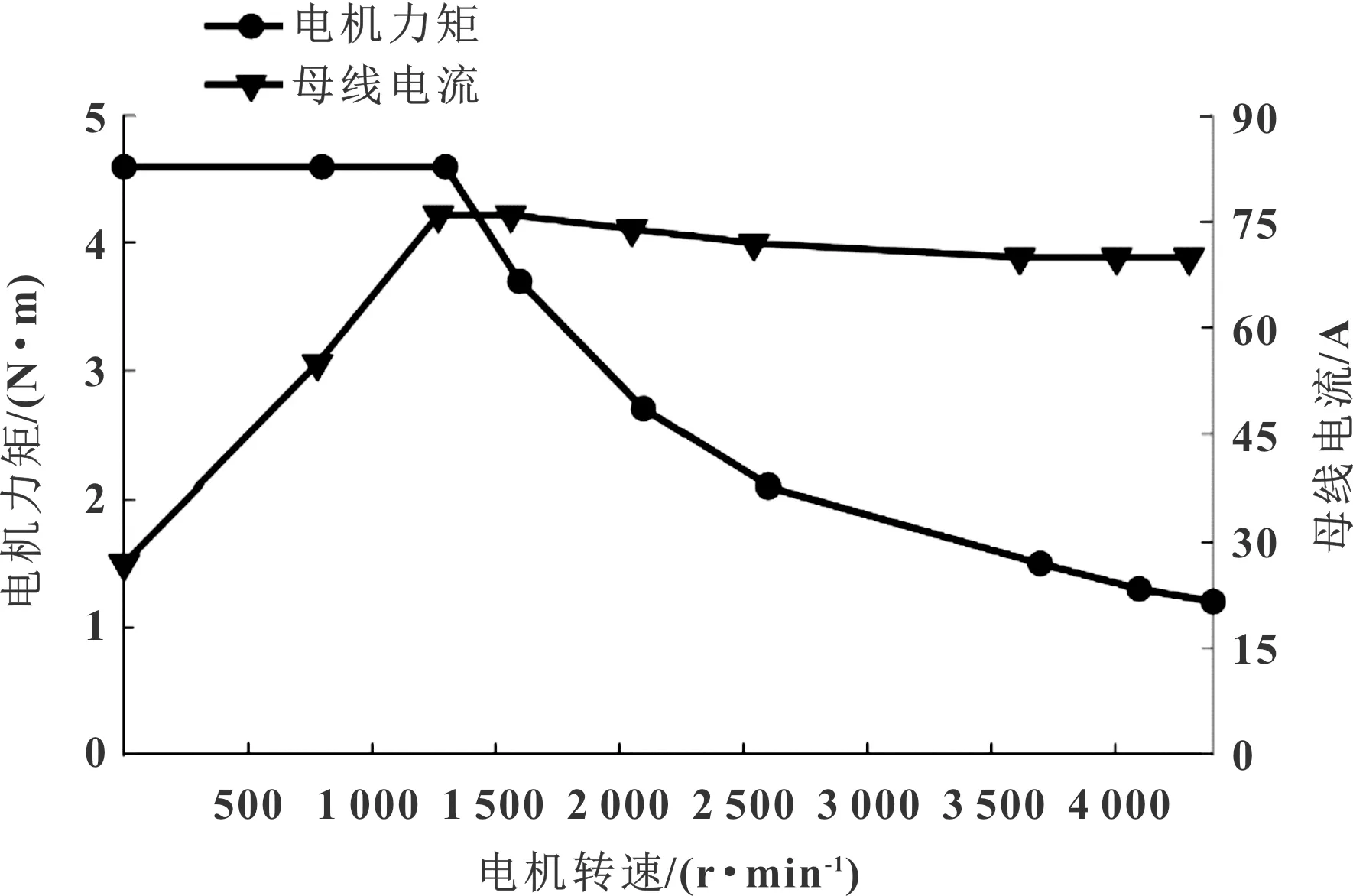

根據項目組對前軸載荷950 kg的輸入,并對計算結果向上圓整,得到原地轉向最大齒條力為7 900 N,本次開發的電動助力轉向管柱總成選擇12S8P無刷同步電機,工作電壓為12 V,電壓常數Ke為5.25×10-3V·min/r,電機常數Kt為0.041 Nm/A,峰值電流為113 A,最大輸出力矩為4.6 Nm,電機功率為592 W,母線電流為80 A,電機外特性曲線如圖8所示。

圖8 電機外特性曲線

電機能力校核本質上是轉向系統所需助力和電機所能提供扭矩之間的對比。根據齒條力7 900 N、線角傳動比54 mm/r、轉向器行程150 mm、減速比20.5、蝸輪蝸桿效率85%、機械效率98%,以及屬性部門對原地靜態轉向、自動泊車工況、城市低速工況、高速緊急工況下設置不同的方向盤轉速和最大齒條力的輸入,對某型最大助力矩4.6 Nm的電機進行校核。

在已定工況和最大齒條力的情況下,轉向系統所需助力扭矩為:

(13)

式中:T1為轉向系統的需求助力;Fn為對應工況下的齒條力;in為轉向機的線角傳動比;Fs為手力。

根據對應工況下的方向盤轉速,可以通過電機N-T曲線求得電機最大助力扭矩。

T2=Td×iw×η1×η2

(14)

式中:η1為蝸輪蝸桿的效率;η2為系統的機械效率;T2為轉向系統所能提供的助力扭矩;Td為助力電機最大輸出扭矩;iw為轉向管柱的蝸輪蝸桿減速比。

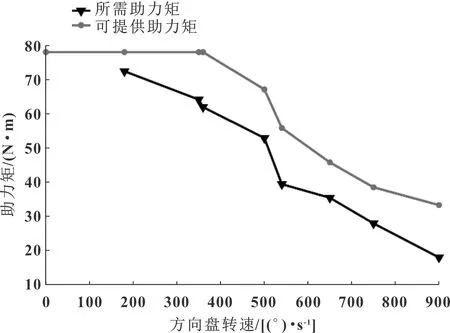

據此在環境溫度為23 ℃下對助力電機的特性進行校核,得到方向盤轉速為900、750、650、540、500、360、350、180(°)/s時,轉向系統所需的助力矩和電機所能提供的助力矩,其校核曲線如圖9所示。

圖9 轉向電機助力矩校核曲線

由圖9可以看出,電機所能提供的力矩均大于轉向系統所需要的力矩,該轉向電機滿足設計要求。

4 結束語

本文對電動助力轉向系統的電機選型流程進行系統分析,首先對轉向系統的原地轉向阻力矩、車輛一般行駛工況轉向阻力矩和穩態圓周形式3種工況下的轉向阻力矩進行分析和研究,闡明了電動助力轉向系統助力特性,接著給出了理論分析和實車測試兩種齒條力方案,結果均表明原地轉向齒條力和前軸載荷之間存在近似線性關系。接著就某一前軸載荷下,最大7 900 N的齒條力的轉向系統進行電機校核,結果表明所選電機符合助力需求。