導向環包塑材料對安全帶織帶拉卷性能影響的研究

何晨,田林

重慶光大產業有限公司,重慶 401120

0 引言

隨著人們對汽車駕駛安全和乘坐安全意識的不斷提升以及國家交通法規的不斷完善,汽車安全帶的佩戴率日益提升。當碰撞事故發生時,安全帶可將乘員“束縛”在座椅上,力求使乘員的頭部、胸部不至于向前撞到方向盤、儀表盤及擋風玻璃上,減少乘員發生二次碰撞的危險,同時能避免乘員在車輛發生翻滾等危險情況下被拋出車外,因此安全帶被稱為“生命帶”。安全帶的約束性能固然重要,然而約束性能的好壞卻不易被客戶感知,相反,安全帶佩戴舒適性及拉卷性等特征卻是客戶可直接體驗并非常關注的。有數據顯示[1],安全帶拉卷不良是中國市場客戶的重點抱怨項目,從2015年以來逐年上升,且上升趨勢明顯。因此,對安全帶拉卷性能的研究,已成為安全帶廠家及各大主機廠急需開展的課題。

影響安全帶拉卷性能的因素很多,如卷簧回卷力、導向環與織帶的摩擦力、安全帶的布置路徑等。導向環的結構有很多種,最常見的是由金屬嵌件和包塑層組成,在織帶拉卷時,導向環包塑層和織帶接觸產生摩擦力,進而影響織帶的拉出力和回卷力,因此本文針對兩種不同的聚甲醛包塑材料對織帶的拉卷性能展開研究。

1 試驗部分

1.1 試驗原料

聚甲醛因具有抗蠕變性、疲勞耐久性、耐化學藥品、自潤滑性、耐磨性、尺寸穩定性等優異的性能[2],在安全帶導向環的包塑層上獲得了廣泛應用。根據分子鏈結構的不同,聚甲醛可分為均聚甲醛和共聚甲醛兩類,其分子結構和晶體形態如圖1所示。均聚甲醛分子鏈由許多相同—C—O—C—單元組成,結合緊湊;共聚甲醛則在相同—C—O—C—分子鏈單元中無規則地插入不同的—C—C—結構單元。

圖1 均聚甲醛和共聚甲醛的分子結構和晶體形態

均聚甲醛因具有高機械強度和剛性、高韌性和抗沖擊性能等,因此使用均聚甲醛制作導向環通常可以滿足強度、溫交變、動態等多項試驗要求。普通的共聚甲醛因材料韌性較差,缺口沖擊強度較低,很難直接作為導向環包塑材料使用,這是因為在安全帶開發階段采用動態試驗來模擬車輛的實際碰撞,如果包塑層的抗沖擊性能差,在動態試驗時包塑層會發生破裂,織帶在裂紋上摩擦時會被割斷,從而導致安全帶總成約束性能的失效。基于上述原因,對普通共聚甲醛進行抗沖擊改性后,方能用于導向環包塑層上。因此,本文針對導向環包塑層材料,分別采用安全帶行業使用的兩類聚甲醛材料,即均聚甲醛(由材料廠家A生產)和沖擊改性共聚甲醛(由材料廠家B生產)進行織帶拉卷性能的研究。

1.2 樣品制備

由于導向環為包塑零件,其品質的好壞與金屬嵌件的質量息息相關,因此本次采用同一批次的量產嵌件制樣,材質為45鋼,在注塑前對其尺寸和外觀進行確認。

雖然聚甲醛的吸濕性不大,但對于長時間存放的粒料而言,在注塑前應進行干燥處理,粒料的干燥參數為80 ℃×4 h。由于金屬嵌件和包塑材料收縮率差異較大,在塑料冷卻時,嵌件周圍會產生較大的收縮應力,預熱金屬嵌件的目的在于降低收縮應力,避免包塑層在收縮應力作用下出現開裂或強度下降的情況,嵌件的預熱溫度為65 ℃(嵌件的預熱溫度可根據實際情況適當提高)。此次制樣的模具溫度為80 ℃,是因為模具溫度過低時,會因內外收縮不均而在制品中留下較大的殘留應力,使制品在后續發生開裂;當模具溫度過高時,會延長冷卻時間延長,從而降低生產效率。由于均聚甲醛和改性共聚甲醛兩種材料加工特性(熔點、熔體質量流動速率等)不同,導致兩者在注塑溫度、注塑壓力、注塑速度等參數上均有所不同。導向環制樣工藝參數見表1。

表1 導向環制樣工藝參數

1.3 拉卷性能測試

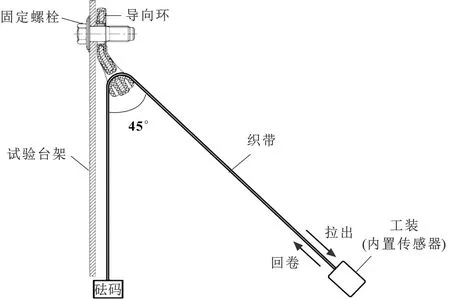

為了避免卷簧等其他因素對織帶的拉卷性能產生影響,采用臺架法進行測試,織帶拉卷性能測試示意如圖2所示。導向環通過螺栓固定在臺架上,采用同一型號同一批次的條紋織帶,測試時織帶穿過導向環,一端與砝碼相連,砝碼的重力為10 N,另一端夾持在力值傳感器和速度傳感器上,連接傳感器的織帶端沿著臺架以恒定速度先拉出后回卷,臺架與豎直方向的夾角為45°,拉出速度為20 mm/s,回卷速度為 500 mm/min,拉出和回卷的距離約為600 mm。

圖2 織帶拉卷性能測試示意

2 結果與討論

2.1 包塑材料對織帶拉卷性能的影響

表2為拉出位移為200 mm處的導向環與織帶的拉出和回卷力值。選取位移量為200 mm主要是為了避免位移量過小時的力值不穩定和位移量過大時拉出力隨著拉出距離的增加而減小的情況。由表2可知,當包塑材料為均聚甲醛時,織帶拉出力的平均值為16.19 N,回卷力的平均值為6.33 N;當包塑材料為改性共聚甲醛時,織帶拉出力的平均值為17.12 N,回卷力的平均值為5.97 N。對比可知,兩種包塑材料與織帶的摩擦因數是不同的,其中均聚甲醛包塑導向環時,拉出力較小,回卷力較大,這說明在該測試狀態下,均聚甲醛制包塑層與織帶的摩擦力較小,改性共聚甲醛的摩擦力較大。

表2 拉出位移為200 mm處的導向環與織帶的拉出和回卷力值 單位:N

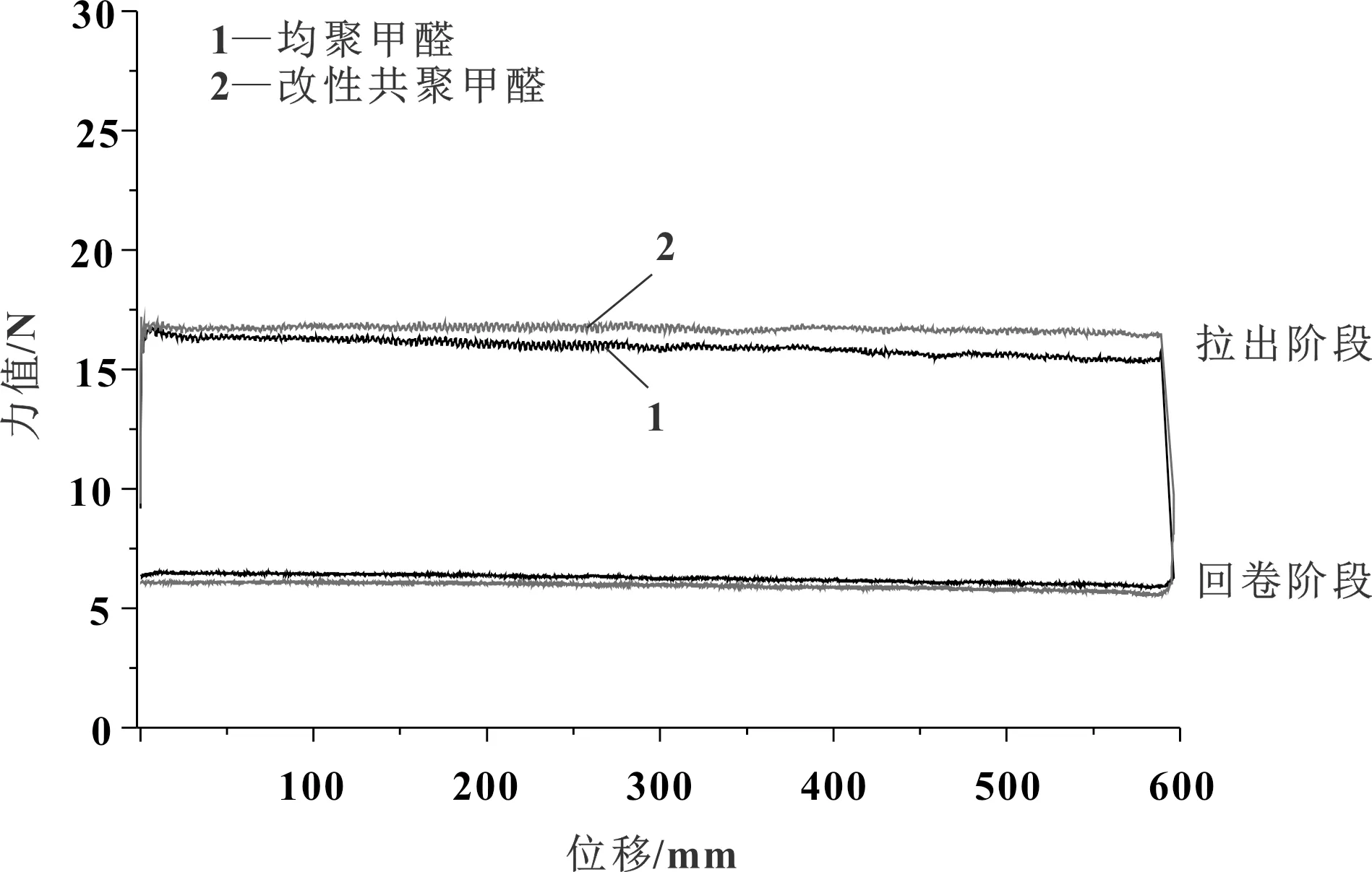

為了解兩種包塑材料與織帶配合時力值的變化情況,現將兩種不同材料制1#導向環樣品的拉出和回卷變化曲線進行對比。兩種不同材料制1#樣品在拉出/回卷時的位移-力值曲線如圖3所示。由圖可以看出,均聚甲醛制包塑層的拉出曲線在改性共聚甲醛的下方,而回卷曲線在改性共聚甲醛的上方,這與表2的數據是一致的。

圖3 兩種不同材料制1#樣品在拉出/回卷時的位移-力值曲線

2.2 包塑材料理論摩擦因數計算

王偉民[3]分析了繞繩圓柱體的摩擦力與繩兩端拉力的定量關系,得到如下關系:

(1)

式中:F0和Fn分別為繩兩端的拉力;l為繩與圓柱體接觸部分的圓弧長度;μ為繩與圓柱體間的動摩擦因數;R為圓柱體的截面半徑。

結合此次導向環和織帶測試時的實際情況,當拉出位移為200 mm時,將式(1)轉化為:

(2)

(3)

l0=0.52πR0

(4)

式中:Fl為拉出力;Fh為回卷力;G1為織帶長度210 mm(織帶拉出距離200 mm+織帶預留長度10 mm)的質量12.2 g;θ為G和F的夾角45°;Gf為砝碼的重力10 N;G2為織帶長度390 mm(織帶總長600~210 mm)的質量22.6 g;l0為織帶和導向環包塑層的接觸弧長;μ1、μ2分別為拉出、回卷時包塑層與織帶的摩擦因數;R0為導向環下端圓弧的擬合半徑。

綜上,將數值代入后,式(2)簡化為式(5),式(3)簡化為式(6):

Fl+(9.8×0.012 2×sin45°)=(10+9.8×0.022 6)e0.52πμ1

(5)

10+9.8×0.022 6=[Fh+(9.8×0.012 2×sin45°)]e0.52πμ2

(6)

將均聚甲醛制包塑層的平均拉出力16.19 N和改性共聚甲醛制包塑層的平均拉出力17.12 N,分別代入公式(5),可計算得到摩擦因數分別為0.28和0.32。將均聚甲醛制包塑層的平均回卷力6.33 N和改性共聚甲醛制包塑層的平均回卷力5.97 N,分別代入公式(6),可計算得到摩擦因數分別為0.29和0.32。

2.3 包塑材料摩擦因數差異分析

材料的摩擦因數隨著測試條件的不同而變化,測試條件主要包括摩擦對象、潤滑條件、接觸面積、載荷與速度等。基于上述原因,此次拉卷性能的測試采用相同類型的織帶,相同的設備,相同的載荷、速度和角度等。經過計算后得到均聚甲醛的摩擦因數為0.28~0.29,而改性共聚甲醛的摩擦因數為0.32。

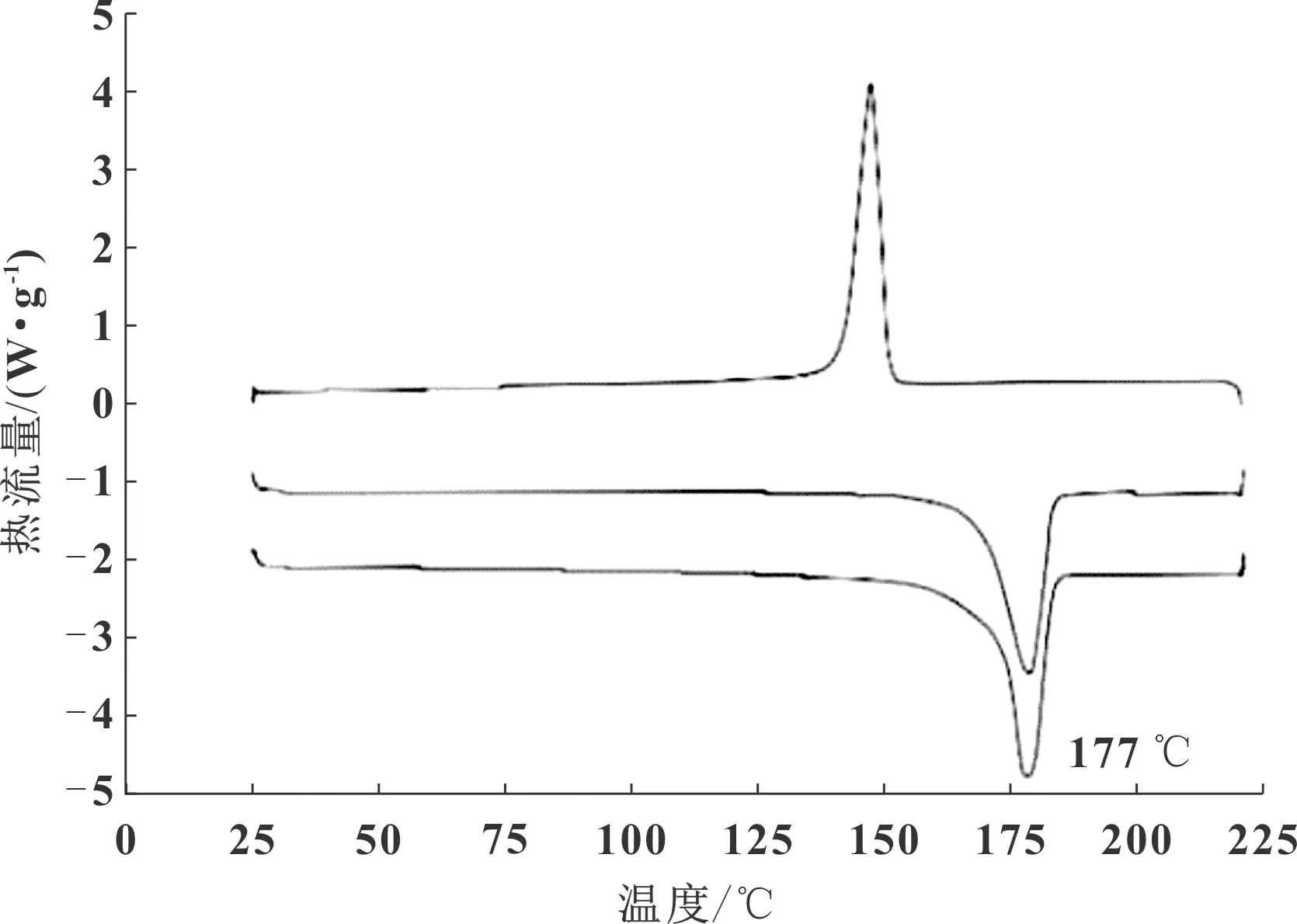

在拉卷性能測試后對兩種包塑層分別進行紅外分析和DSC分析。圖4為均聚甲醛制包塑層的紅外譜圖,其中體現了聚甲醛的官能團信息,2 979 cm-1和2 920 cm-1處特征峰為—CH2—的吸收峰,1 093 cm-1和893 cm-1處特征峰為—C—O—C—的吸收峰。隨后對該包塑層進行DSC分析,如圖5所示,可以看到該包塑層材料的熔點為177 ℃,這與均聚甲醛的理論熔點基本一致。

圖4 均聚甲醛制包塑層的紅外譜圖

圖5 均聚甲醛制包塑層的DSC曲線

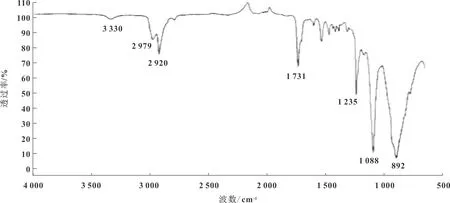

圖6為改性共聚甲醛制包塑層的紅外譜圖,在2 979 cm-1和2 920 cm-1處特征峰為—CH2—的吸收峰,1 088 cm-1和892 cm-1處特征峰為—C—O—C—的吸收峰,除了體現聚甲醛信息外,還體現了聚氨酯彈性體的特征峰,其中在3 330 cm-1為N—H的對稱伸縮振動峰,在1 731 cm-1的位置上出現了明顯的C==O的吸收峰。圖7為該包塑層的DSC曲線,可以看到包塑材料的熔點為165 ℃,這與共聚甲醛的理論熔點基本一致。

圖6 改性共聚甲醛制包塑層的紅外譜圖

圖7 改性共聚甲醛制包塑層的DSC曲線

通過紅外分析可知,共聚甲醛中的改性劑為聚氨酯彈性體(TPU),之所以采用TPU作為抗沖擊改性劑,是因為甲醛分子主鏈既無側基又無功能性基團,使得與很多改性劑間的相容性極差[4],卻能與TPU之間形成氫鍵,使相互之間具有良好的相容性[5]。雖然TPU能大大提高聚甲醛的韌性和沖擊性能,但卻是以強度降低、剛性下降為代價的。因此,為導向環選擇包塑材料時,應兼顧強度和韌性要求,充分考慮導向環的使用工況。

基于紅外分析和DSC分析結果,本文對均聚甲醛和改性共聚甲醛兩種包塑材料的摩擦因數差異的原因進行簡單分析。首先,與均聚甲醛相比,共聚甲醛的摩擦因數可能會略高。這是因為均聚甲醛分子結構更為規整,具有較高的結晶度,而摩擦因數和結晶度相關,結晶度越高,摩擦因數越低。其次,彈性體TPU的加入導致共聚甲醛的摩擦因數繼續增大。這是因為TPU的加入破壞了聚甲醛的結晶,導致材料的結晶度降低,同時在摩擦滑動時,彈性體產生了形變,在反復形變-恢復的過程中,黏彈性的彈性體的高分子鏈間相互作用損失了能量[6],這種能量損失需要外力來補充,從而導致包塑層與織帶的摩擦力增大。聚合物材料的摩擦學性能非常復雜,受到很多因素的影響,至今尚無統一的理論來解釋,仍有待進一步的研究。

3 結束語

以均聚甲醛和改性共聚甲醛為包塑材料的導向環作為研究對象,采用相同的試驗方法,分別測試織帶的拉出力和回卷力。當包塑材料為均聚甲醛時,織帶的拉出力為16.19 N,回卷力為6.33 N,經計算得到,該導向環包塑層與織帶的摩擦因數為0.28~0.29;當包塑材料為改性共聚甲醛時,織帶的拉出力為17.12 N,回卷力為5.97 N,經計算得到,該導向環包塑層與該織帶的摩擦因數為0.32。