雙壓力傳感器冗余設計的故障檢測方法

丁 旭

(通號通信信息集團上海有限公司,上海 200071)

1 壓力傳感器故障檢測問題引入

鐵路貨車列尾主機在鐵路列尾系統中,主要功能是采集貨物列車尾部主風管的氣壓信息,并將該信息反饋至機車設備,該壓力信息將被用于進行列車完整性判斷等目的。因此,準確、可靠地采集列車尾部主風管的氣壓信息,對于后面相關行車業務的處理具有非常重要的意義。

在列尾設備中,通常采用單個壓力傳感器進行壓力信息的采集,當運行途中壓力傳感器發生故障時,設備自身很難確定自己采集的壓力值是否正常。通過比對列車尾部壓力與機車壓力,乘務人員僅能確定首尾壓力不一致,但無法從設備故障、列車完整性丟失或車輛連接處漏風的選擇中,給出正確答案。

下面介紹一些目前的主流檢測方案。

2 壓力傳感器故障檢測方法介紹

為解決上述問題,最直接做法是通過增加壓力傳感器的方式形成冗余設計。冗余壓力傳感器的使用方式基本有2 種。

方式一:冷備方式

在列尾主機中配置2 個壓力傳感器,分別定義為主用壓力傳感器和備用壓力傳感器。運行過程中,列尾主機首先使用主用壓力傳感器工作,備用壓力傳感器此時處于斷電狀態。判斷邏輯是通過有限的判定條件(如壓力變化速率、特殊壓力值等)對采集的壓力進行過濾,當滿足條件時,判定該主用壓力傳感器有異常嫌疑。

此時啟用備用壓力傳感器,如果備用傳感器采集的壓力值與主用偏差在設定的容忍范圍內時,則繼續采信并使用主用傳感器;如果偏差大于設定的容忍范圍,則認為備用是可信的,切換至備用。

該方法是基于備用的壓力傳感器的工作時間遠遠低于主用壓力傳感器,其故障發生的概率較主用傳感器低。這種方式的缺點是,當觸發主用異常條件并且備用傳感器已損壞時,會導致誤報。

方式二:熱備方式

同樣地,在列尾主機中配置2 個壓力傳感器,運行過程中,兩個壓力傳感器同時上電工作,同時采集2 個壓力傳感器的值。判斷邏輯如下。

1) 當2 個傳感器采集的壓力值的差在容忍范圍內時,認為工作正常。壓力值可以任選其中一個,或者平均后輸出。

2) 當2 個傳感器采集的壓力值的差超出容忍范圍時,認為出現異常。

3) 異常情況下,通過2 個壓力傳感器各自對比自己的歷史值,判斷壓力變化速率、或是壓力范圍是否正常。通過對比,采信參數更優的一個。

該方法是基于2 個的壓力傳感器的差異判斷異常出現,每個壓力傳感器根據自己的歷史壓力數值,判斷壓力變化的趨勢是否符合常規。這種方式的缺點是,壓力變化趨勢的場景較多很難量化,當對場景判斷錯誤時,會導致誤報。

3 設計思路

針對以上采用雙壓力傳感器的冗余設計,在出現異常時判定方法的不足,本文提出優化設計思路,通過捕獲異常、創造條件和尋找參考來實現。

1) 捕獲異常

上述熱備方式通過實時數據比對,當數據出現不一致時,非常容易捕獲到異常狀態。所以第一步,通過兩個壓力傳感器的數據對比來捕獲異常。

2) 創造條件

創造條件的目的是制造已知的一種信息,觀察采集到的數據是否能夠反饋已知信息,與已知信息一致的一方判定為可信的一方。

在列尾的壓力采集的場景中,可以通過改變氣壓創造條件。這點類比于電路設計中,當對于采集的電壓信息感到異常時,可以切換到參考電壓采集電路,通過對參考電壓這種已知信號的比對,來判定是否異常。

3) 尋找參考

這種已知的參考信息,具體到列尾壓力采集上可以有2 種形式,分別是變化趨勢和絕對壓力。通過列尾排風的操作,可實現壓力降低的趨勢,觀察傳感器是否能夠反饋這一趨勢。但這種方式違背了列尾操作的業務要求。

因此,找到絕對壓力作為參考是更加可靠的方式。在列尾的應用中,這種隨處可取的、已知絕對壓力的參考氣壓,最好的選擇應該就是“大氣壓”。

4 實現方式

4.1 既有設計

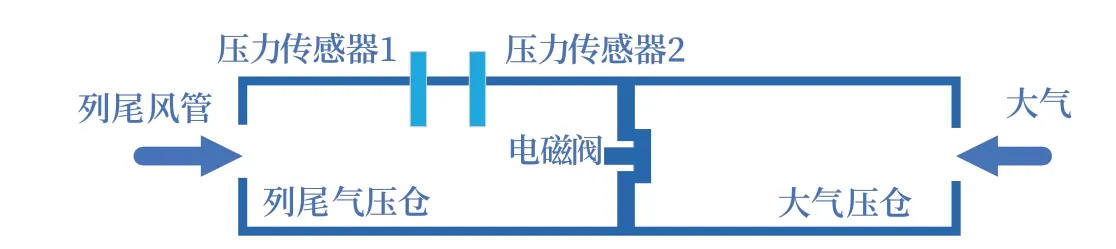

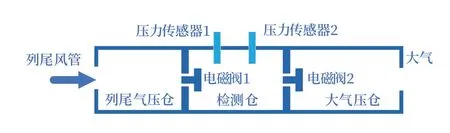

在應用中,列尾主機通過風管與列車主風管連接,通過電磁閥控制與大氣是否導通。在列尾的氣路部分的設計中,最重要的就是電磁閥和壓力傳感器以及氣壓倉所形成的壓力檢測單元和排風單元。具體結構示意如圖1 所示。

圖1 列尾壓力檢測與排風單元Fig.1 Pressure detection and air discharge unit at train tail

正常工作時,電磁閥關閉,列尾氣壓倉與大氣壓倉不連通。當氣壓穩定時,列尾氣壓倉的壓力與列車主風管壓力相等,壓力傳感器安裝在列尾氣壓倉,它們采集的壓力即為列車主風管壓力(一般約400 ~600 kpa)。

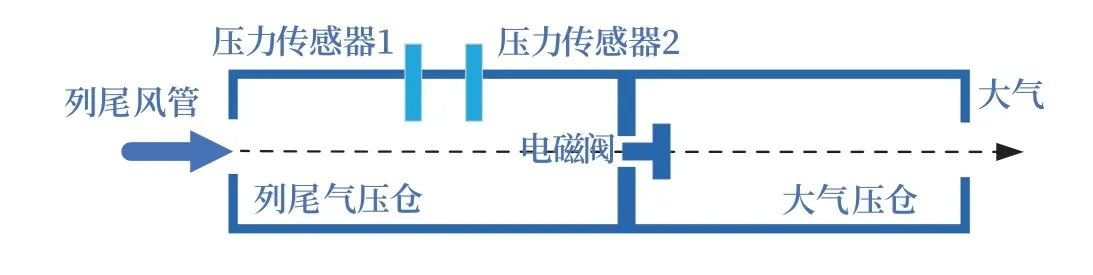

如圖2 所示,當列尾主機收到排風指令時,將電磁閥打開,列尾壓力大于大氣壓力,風管內的氣體被排到大氣。

圖2 列尾排風時,電磁閥動作Fig.2 Movement of the solenoid valve when air is discharged at the train tail

4.2 優化設計

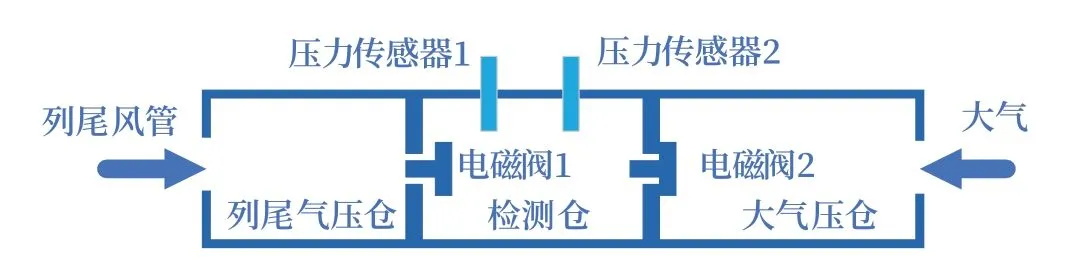

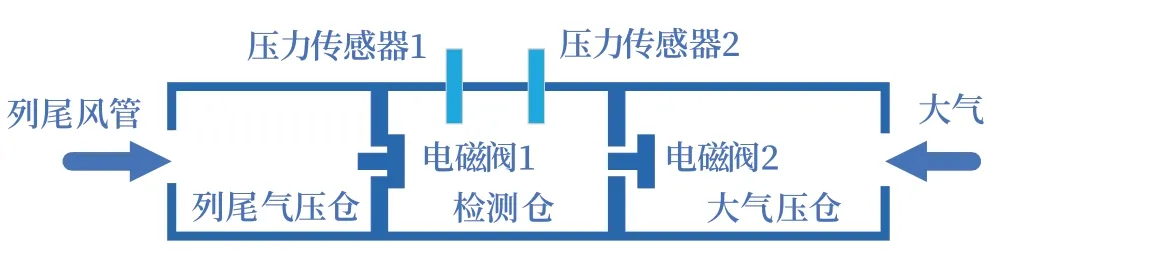

為創造大氣壓的參考條件,將壓力傳感器的位置進行調整,并增加檢測倉和一個電磁閥,形成如下結構,如圖3 所示。

圖3 優化設計Fig.3 Optimized design

優化后,壓力傳感器從列尾氣壓倉移至檢測倉。正常工作時,電磁閥1 常開,電磁閥2 常閉,檢測倉與列尾氣壓倉連通,壓力傳感器檢測的壓力即為列尾風管壓力。當排風時,電磁閥1 與電磁閥2 同時開啟,風管氣壓可排到大氣,可實現與既有列尾相同的檢測和排風功能。如圖4 所示。

圖4 排風時,電磁閥動作Fig.4 Movement of the solenoid valves when air is discharged

當2 個壓力傳感器采集的壓力值之差超出容忍范圍時,將進行如下操作。

1)關閉電磁閥1,開啟電磁閥2,這時列尾氣壓倉被關閉,不會造成排風動作。另外,檢測倉與大氣壓倉連通,此時采集到的壓力即為大氣壓力。

2) 采集壓力傳感器1 和壓力傳感器2 的輸出,更接近大氣壓的一個即為正常,繼續采信。

3) 恢復電磁閥1 常開,電磁閥2 常閉,繼續使用可信的壓力傳感器進行工作,并采取一定的報警操作,通知更換壓力傳感器,如圖5 所示。

圖5 檢測時,電磁閥動作Fig.5 Movement of the solenoid valves at the time of detection

通過上述的優化方案,創造已知的大氣壓作為參考輸入,可準確判斷壓力傳感器的輸出是否可信。相比于既有的檢測方案,此判斷條件既簡單又可靠,另外由于與已知的參考壓力進行對比,可以判斷出2 個壓力傳感器同時故障的情形,這在上文介紹的檢測機制中是不能做到的。

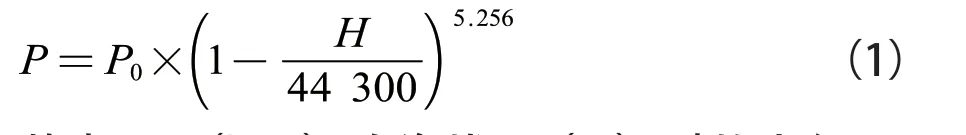

在運用中,可能因海拔因素導致大氣壓的參考不準確,可在配置衛星定位的列尾裝置中,通過提取海拔信息得到更精確的大氣壓力。海拔-大氣壓力的計算公式如式(1)所示。

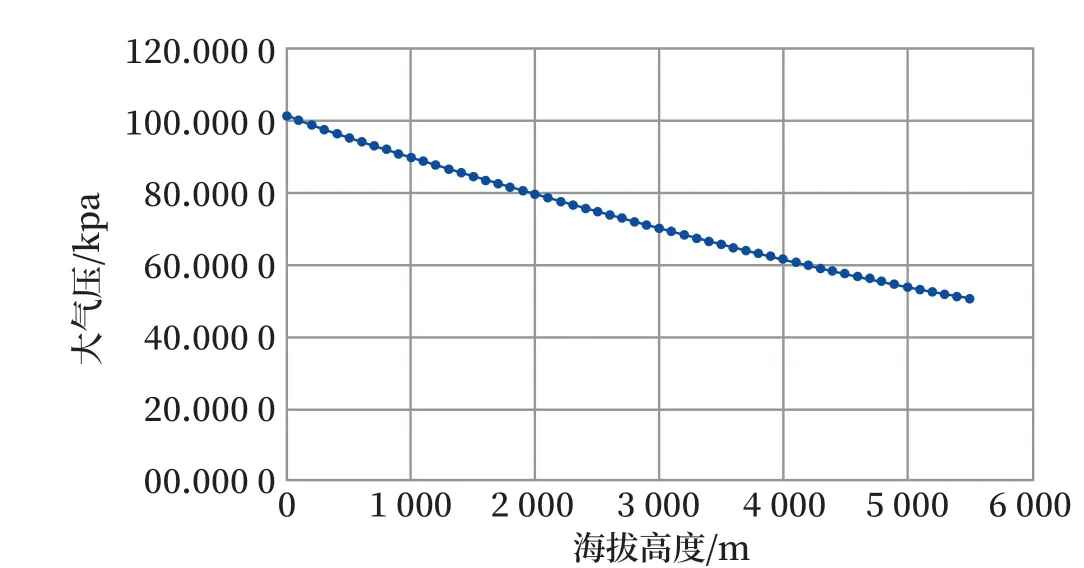

其中,P(kpa)為海拔H(m)時的大氣壓,是一個標準大氣壓,為101.325 kpa。將大氣壓與海拔關系,繪制曲線如圖6 所示。

圖6 海拔-大氣壓對應關系Fig.6 Relationship between altitude and barometric pressure

參考信息越準,判斷結果的可信度就會越高。因此,通過海拔-大氣壓力的計算后,將會得到更準確的壓力值,得到更可信的判斷結果。

4.3 樣品實測

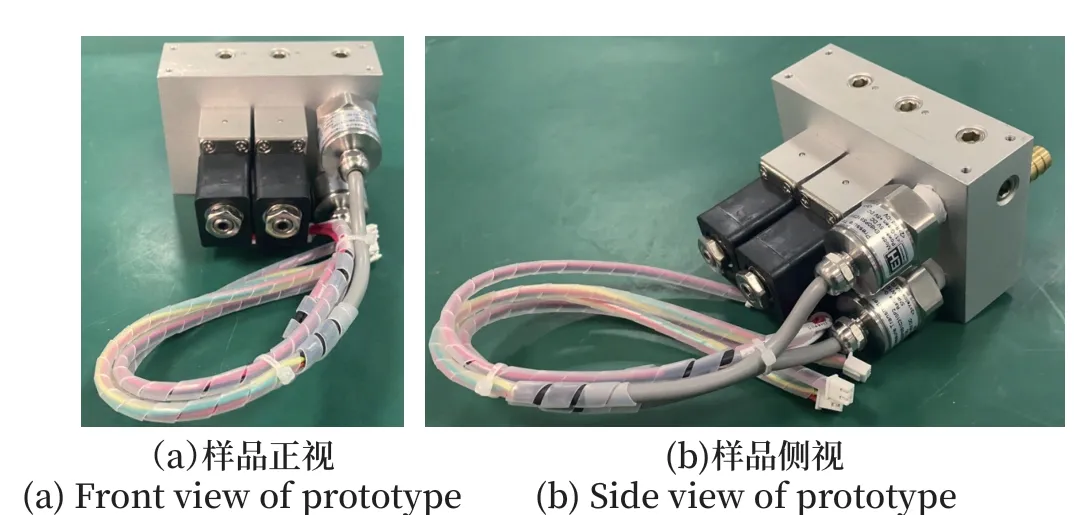

根據優化后的設計思路,制作列尾壓力檢測和排風單元,實物如圖7 所示。

圖7 優化設計后的樣品Fig.7 Prototype after optimized design

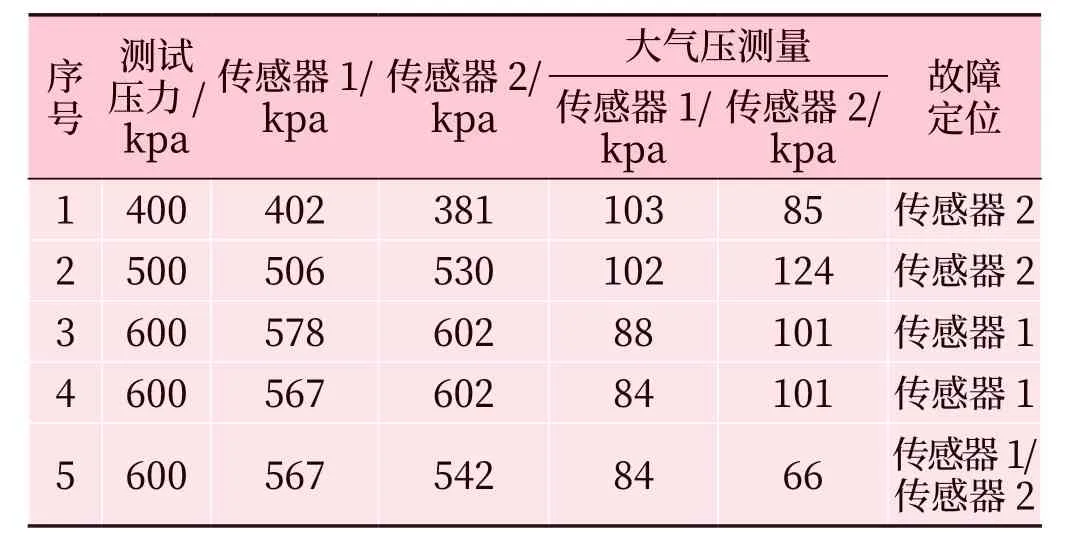

分別在400 kpa、500 kpa 和600 kpa 的情況下進行測試,容忍差值設為20 kpa,當差值超過20 kpa 時,觸發檢測邏輯,并輸出故障傳感器信息。通過改變傳感器壓力轉換的計算參數,模擬傳感器故障的情況進行試驗,數據記錄如表1 所示。

表1 試驗數據Tab.1 Test data

通過試驗室模擬測試,在改變某一壓力傳感器的計算參數后,可立即判斷異常,并通過既定操作步驟精確判定壓力傳感器是否故障以及是否2 個傳感器都故障,大大提高了設備應用的可靠性以及維護的精準性,降低壓力采集系統的不確定性。

5 結束語

通過對常用的列尾壓力檢測技術進行引入性介紹,分析了常用檢測方法的痛點,并在常用檢測方法的基礎上進行總結、分析與創新。提出在基于雙壓力傳感器熱備冗余方法的基礎上,在捕獲到異常后,通過對制造標準大氣壓的參考值,對壓力傳感器的可信度進行驗證。在原理分析后,研制了樣品對新的設計進行試驗。試驗證明,優化后的設計,對于提高系統風壓檢測的可靠性有提升,對于故障的判斷更加準確。真正發揮出了傳感器熱備冗余能力,具有很強的實用性,對同類檢測方式具有借鑒意義。