樣品尺寸變化對T91鋼蠕變力學行為的影響

鄭 全,鐘巍華,王成龍,白 冰,寧廣勝,楊 文

(中國原子能科學研究院 反應堆工程技術研究所,北京 102413)

目前國際上正在大力發展第4代反應堆,相比當前普遍的第3代反應堆具有可持續能力好、安全可靠性高、經濟性好等優點[1-2]。T91鋼是具有優良耐高溫性能的馬氏體鋼,是第4代反應堆蒸汽發生器、壓力容器等部件的重要候選結構材料[2-3]。由于需要長時間在高溫、中子輻照環境下服役,而蠕變損壞是材料在高溫環境服役時的主要失效形式之一[4],為確保材料服役的安全性,必須獲得材料中子輻照后的蠕變性能。采用標準尺寸試樣研究輻照后蠕變性能時存在感生放射性強、輻照空間有限和輻照參數梯度過大等問題,因此必須使用小尺寸試樣[5]。但縮小試樣尺寸可能引發尺寸效應,影響樣品的力學行為,進而影響蠕變性能測試結果[6]。因此,國內外開展了一些針對樣品尺寸對蠕變行為影響的研究。

為掌握T91鋼蠕變試樣尺寸變化對其性能的影響,本文擬針對標準尺寸試樣及小尺寸試樣進行高溫蠕變試驗,對蠕變試樣斷口進行微觀分析,研究樣品尺寸變化對蠕變曲線、蠕變斷裂時間、蠕變斷口等蠕變行為的影響,并對其機理進行分析,以期為通過小尺寸試樣評價國產T91鋼蠕變性能提供技術支持。

1 試驗材料與方法

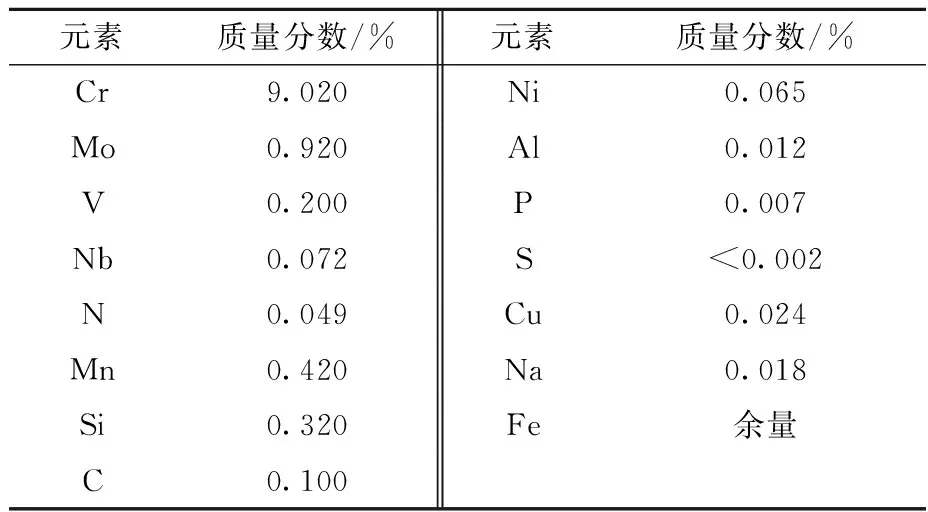

國產T91鋼(1 050 ℃保溫50 min后空冷淬火,760 ℃、1.5 h回火處理),其元素組成列于表1。將其制作為兩種蠕變試樣:標準棒狀試樣和小片狀試樣,其規格尺寸如圖1所示。標準棒狀試樣按照《金屬材料 單軸拉伸蠕變試驗方法》(GB/T 2039—2012)[11]的要求制作,標距段長度為25 mm、直徑為5 mm;小片狀試樣參考SS-J樣品制備要求[5]進行制作,標距段長度5 mm、橫截面尺寸為1.5 mm×0.75 mm。

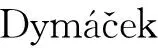

表1 T91鋼的元素組成Table 1 Element composition of T91 steel

圖1 蠕變試樣規格尺寸Fig.1 Creep specimen size

兩種試樣均按照《金屬材料 單軸拉伸蠕變試驗方法》(GB/T 2039—2012)在MTS GWT1104型蠕變機上進行高溫蠕變試驗。試驗溫度由蠕變機配備的對開式大氣爐控制,分上、中、下三段控溫,實際試驗溫度與設定溫度的差距在4 ℃以內,滿足標準要求。具體方法為:蠕變試驗前,將試樣裝卡到匹配的夾具上,再將試樣與蠕變夾具整體安裝到蠕變機上,其中標準棒狀試樣與夾具采用螺紋連接、小片狀試樣與夾具采用懸掛連接。安裝完成后按要求加熱至試驗溫度,保溫1 h后加載。蠕變試驗時試樣發生的形變由光柵尺測量。

蠕變試驗中的初始應力通常為試驗溫度下屈服應力的2/3左右[9,12];對試驗應力與屈服應力的比值范圍無明確要求,如Guguloth等[12]研究91級鋼550~625 ℃蠕變性能時該比值變化范圍為0.32~0.82,Shrestha等[13]究91級鋼600~700 ℃蠕變性能時該比值變化范圍為0.39~1.24。因此在測試T91鋼700 ℃蠕變性能時,首先選擇的試驗應力為100 MPa;在研究應力和溫度對兩種試樣的蠕變行為影響時,為防止試樣被嚴重氧化,需在保證能顯示蠕變性能變化規律的蠕變應力、溫度變化范圍的同時確保小片狀試樣的試驗時間,最終確定的蠕變測試主要參數列于表2,試驗溫度為675~725 ℃、蠕變應力為80~120 MPa。

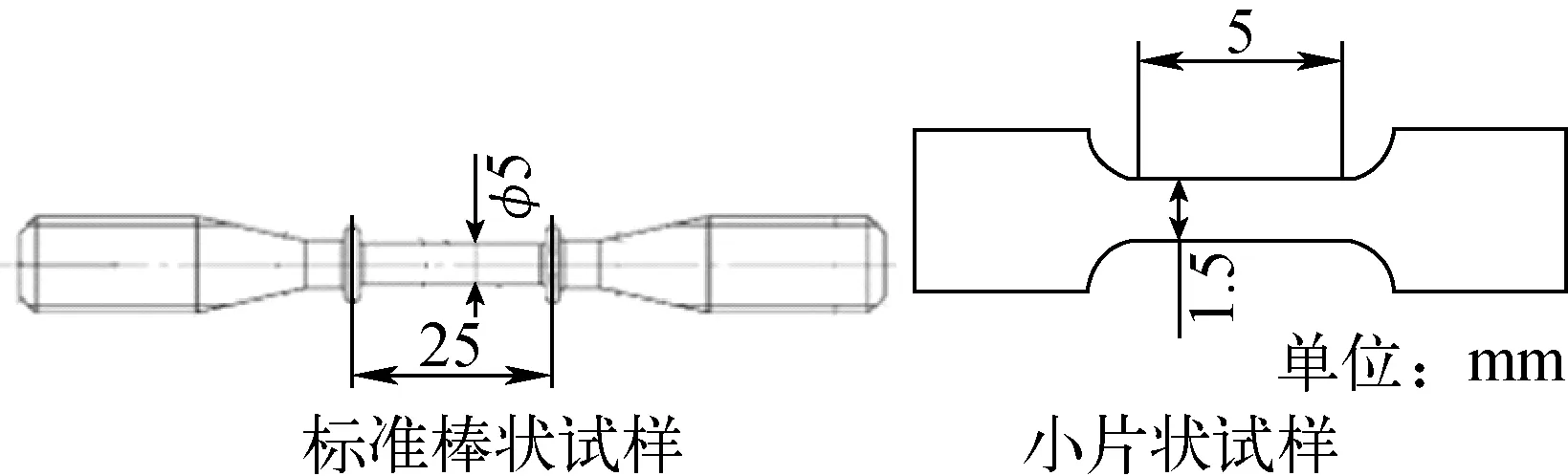

表2 蠕變試驗的主要參數Table 2 Main parameter of creep test

蠕變測試結束后使用掃描電子顯微鏡(SEM)進行斷口分析,使用Nano Measurer軟件測量各試樣斷口SEM圖像中的韌窩尺寸,每個斷口測量30個韌窩尺寸后取平均值。

2 結果與討論

2.1 樣品尺寸對蠕變試驗結果的影響

1) 蠕變曲線

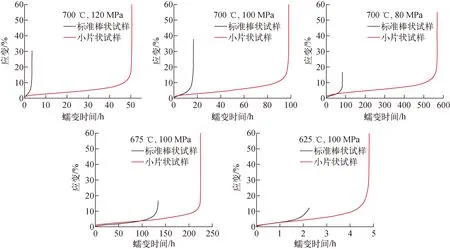

標準棒狀試樣和小片狀試樣的蠕變應力-時間曲線示于圖2。由圖2可知,兩種試樣在各試驗條件下的蠕變曲線均可分為3個變形階段:減速蠕變階段、穩態蠕變階段和加速蠕變階段。在減速蠕變階段,蠕變速率隨時間的延長而減小,材料變形抗力隨時間的延長而增大;穩態蠕變階段所用時間最長,在該階段蠕變速率變化較小,變形引起的加工硬化與動態回復速率達到平衡;在加速蠕變階段,蠕變速率不斷增大直至材料斷裂,試樣產生空洞、有效截面積降低,使得試樣真應力變大、最終頸縮斷裂[14]。對比發現,在相同測試條件下,小片狀試樣的穩態蠕變速率更低、穩態蠕變階段更長,蠕變斷裂時間更長。

圖2 標準棒狀試樣和小片狀試樣的蠕變曲線Fig.2 Creep curve of standard rod specimen and small piece specimen

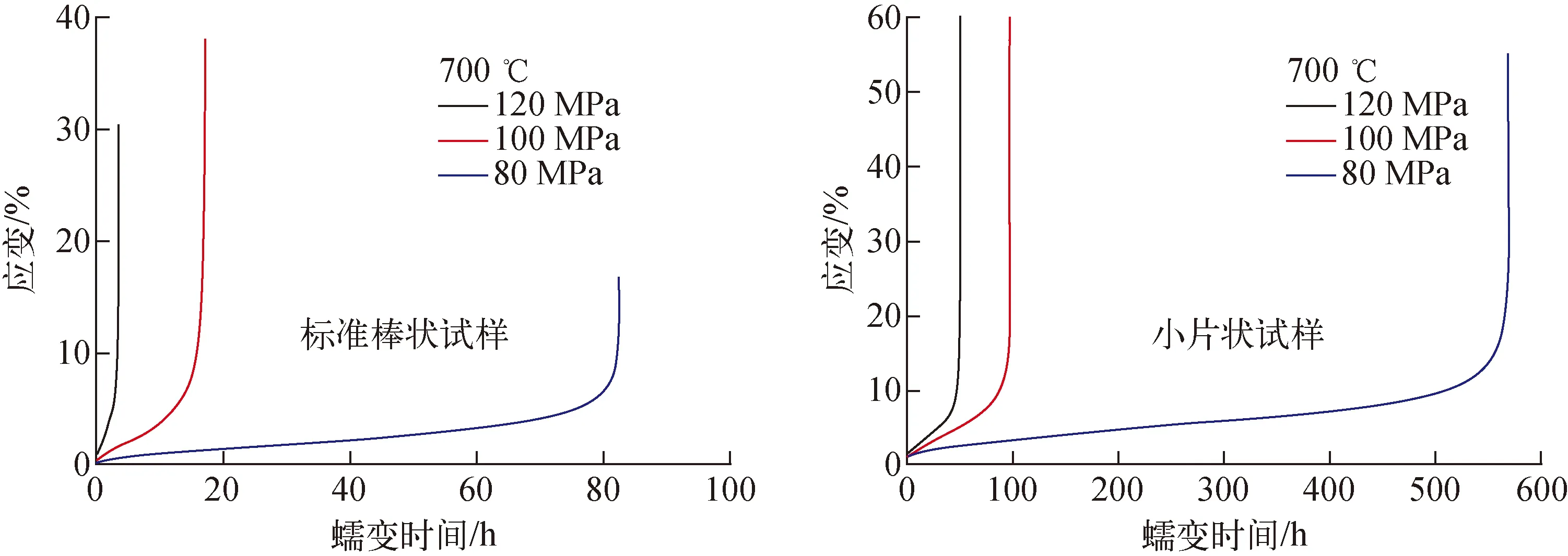

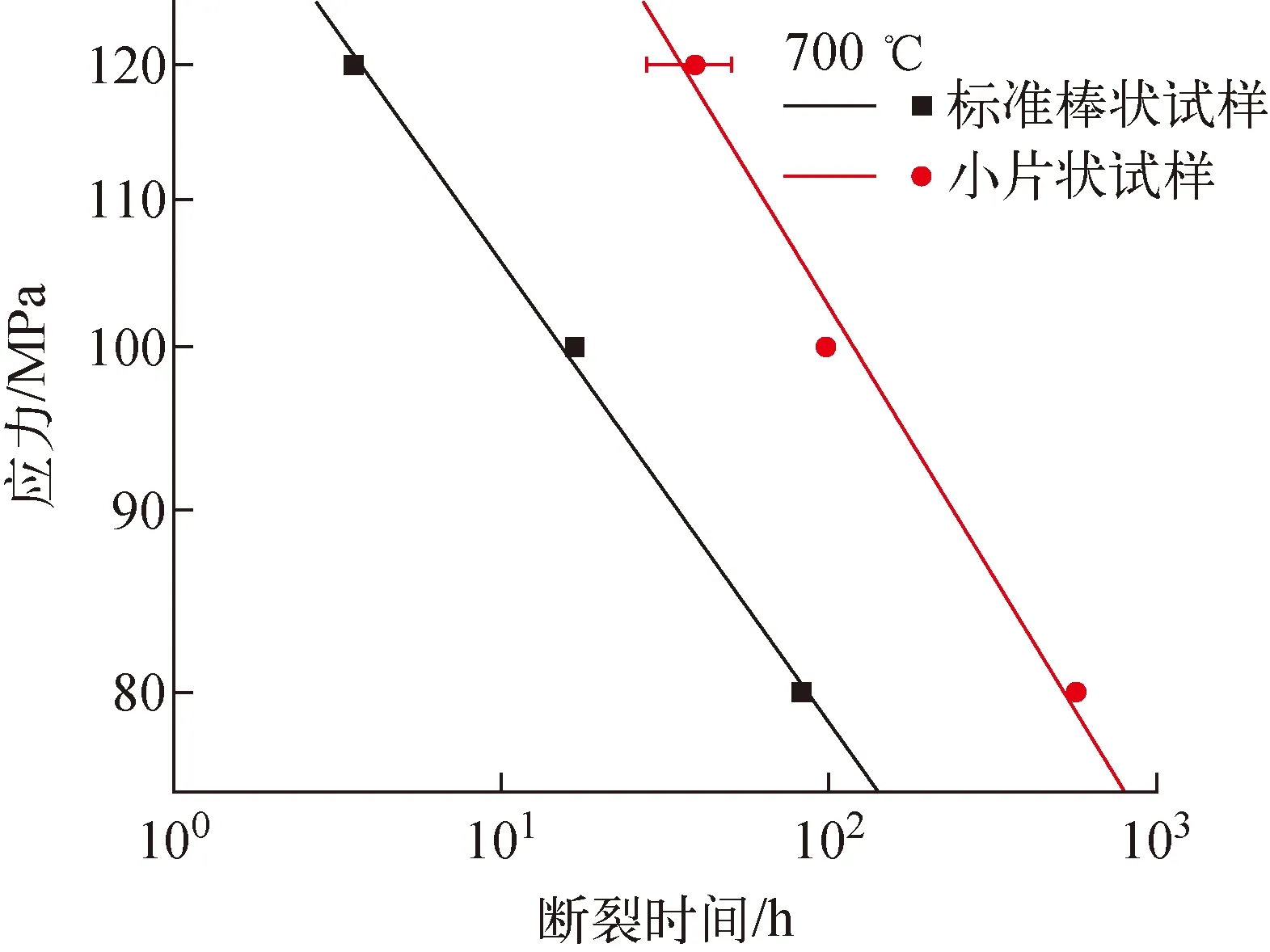

蠕變應力和溫度對T91鋼蠕變曲線的影響分別示于圖3、4。由圖3、4可見,標準棒狀試樣和小片狀試樣的蠕變性能隨溫度、應力的變化規律相近:當溫度恒定(700 ℃)時,隨著蠕變應力的增大,蠕變速率加快,穩態蠕變階段縮短,蠕變斷裂時間減少;當蠕變應力恒定(100 MPa)時,隨著溫度的升高,蠕變速率加快、穩態蠕變階段縮短,蠕變斷裂時間減少。分析相同試驗條件下小片狀試樣與標準棒狀試樣的斷裂時間比(簡稱斷裂時間比)及穩態蠕變速率比(簡稱穩態速率比),結果顯示,700 ℃時,蠕變應力從80 MPa提升至100 MPa,斷裂時間比從6.9下降至5.9、穩態速率比約為0.28,變化不大;蠕變應力從100 MPa提升至120 MPa,斷裂時間比從5.9上升為11、穩態速率比從0.28下降至0.082,變化顯著。蠕變應力為100 MPa時,蠕變溫度從675 ℃上升至700 ℃,斷裂時間比從約1.7上升至5.9、穩態速率比從0.8下降至0.28;蠕變溫度從700 ℃上升至725 ℃,斷裂時間比從約5.9下降至2.1、穩態速率比從0.28上升至0.65。

圖3 蠕變應力對T91鋼蠕變曲線的影響Fig.3 Effect of creep stress on creep curve of T91 steel

圖4 溫度對T91鋼蠕變曲線影響Fig.4 Effect of temperature on creep curve of T91 steel

2) 蠕變斷裂時間-應力關系

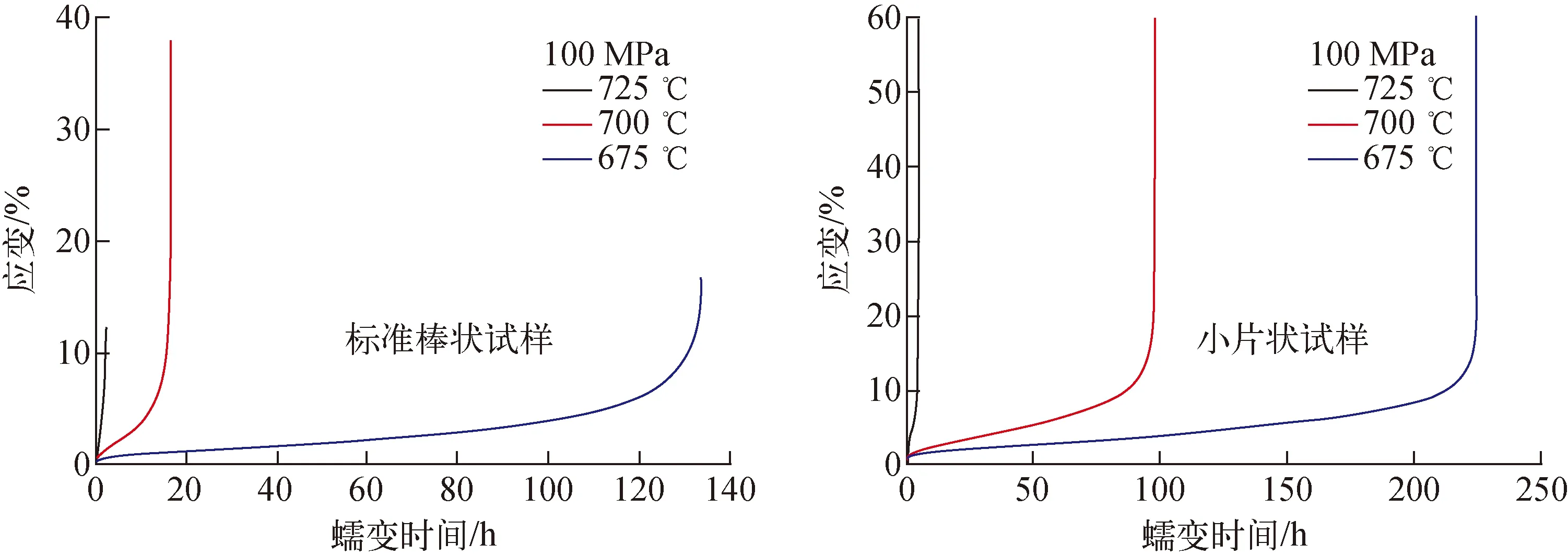

蠕變斷裂時間(tr)是高溫結構強度設計和壽命估算的重要依據[15]。為方便小片狀試樣蠕變數據在結構強度設計和壽命估算中的應用,需要探究相同條件下兩種試樣蠕變斷裂時間的差異及轉換關系。

蠕變斷裂時間通常由雙對數等溫線法對材料一定溫度下的蠕變性能進行外推獲得,經驗公式為:

tr=Aσ-B

(1)

式中:σ為蠕變應力,MPa;A、B為系數[16]。

根據式(1)對兩種T91試樣的700 ℃蠕變性能進行擬合,獲得的T91鋼700 ℃蠕變應力與斷裂時間的關系示于圖5。由圖5可得,標準棒狀試樣的tr=4.636×1016σ-7.741,小片狀試樣的tr=9.343×1017σ-8.917。

由此可進一步得到標準棒狀試樣和小片狀試樣700 ℃蠕變斷裂時間的關系:

(2)

式中,trod和tsheet分別為標準棒狀試樣和小片狀試樣的蠕變斷裂時間。

圖5 T91鋼應力-斷裂時間關系Fig.5 Stress-fracture time relationship of T91 steel

3) 蠕變激活能

蠕變測試結果表明,穩態蠕變階段行為的不同是造成小片試樣和標準試樣性能差異的重要原因。在該變形階段,相比于標準棒狀試樣,小片狀試樣穩態蠕變速率更低。此差異可由蠕變變形機制或受力狀態的改變導致[17-18]。其中,蠕變變形機制變化會導致位錯運動難易程度變化,進而導致蠕變激活能改變[17]。蠕變激活能和穩態蠕變速率間的關系遵循Arrhenius定律[19],可表示為:

(3)

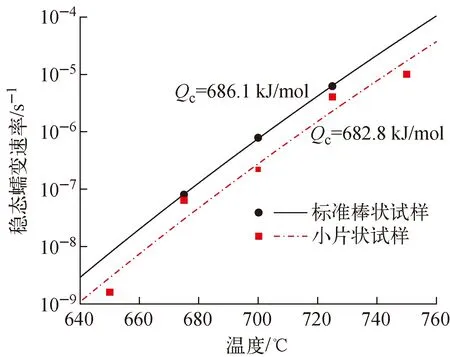

T91鋼675~725 ℃蠕變激活能擬合計算結果示于圖6。圖6表明,兩種試樣激活能分別為686.1 kJ/mol(標準棒狀試樣)和682.8 kJ/mol(小片狀試樣),基本相同,說明樣品尺寸變化未對T91鋼700 ℃蠕變變形機制造成明顯影響。

圖6 T91鋼蠕變激活能擬合結果Fig.6 Fitting result on creep activation energy of T91 steel

2.2 樣品尺寸對蠕變性能影響的微觀機理分析

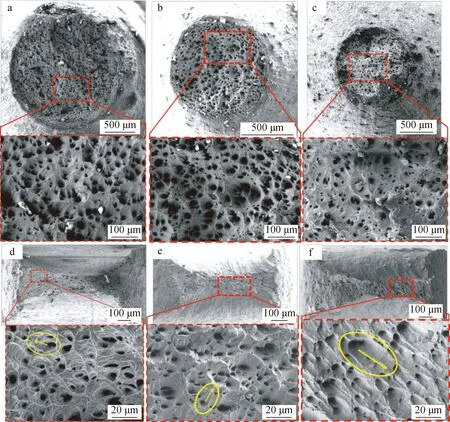

兩種試樣在700 ℃、不同蠕變應力(80~120 MPa)下的蠕變斷口微觀形貌示于圖7。圖7表明:所有蠕變斷口均主要由纖維區構成,無放射區和明顯的剪切唇,這說明T91鋼韌性較好,所有試樣斷裂時均未發生剪切型低能量撕裂[20];所有蠕變斷口均主要由韌窩組成,說明T91鋼在700 ℃、80~120 MPa下的蠕變主要斷裂類型為微孔聚集型韌性斷裂,該結果與Jürgen等[9]對P91鋼棒狀試樣蠕變斷口的觀察結果一致。以上現象表明,試樣尺寸變化未對蠕變斷裂微觀形貌產生影響。

a——標準棒狀試樣,80 MPa;b——標準棒狀試樣,100 MPa;c——標準棒狀試樣,120 MPa;d——小片狀試樣,80 MPa;e——小片狀試樣,100 MPa;f——小片狀試樣,120 MPa圖7 T91鋼700 ℃下蠕變斷口形貌Fig.7 Morphology of creep fracture of T91 steel at 700 ℃

圖7a~c顯示標準棒狀試樣斷口上韌窩主要為等軸韌窩,說明標準棒狀試樣斷裂時主要受正應力作用。圖7d~f顯示小片狀試樣斷口上出現大量剪切韌窩(典型形貌由圓圈標出,箭頭指向韌窩拉長方向),說明試樣斷裂時受到剪切應力作用。這說明尺寸變化導致試樣在700 ℃、不同蠕變應力下斷裂時應力狀態發生變化。

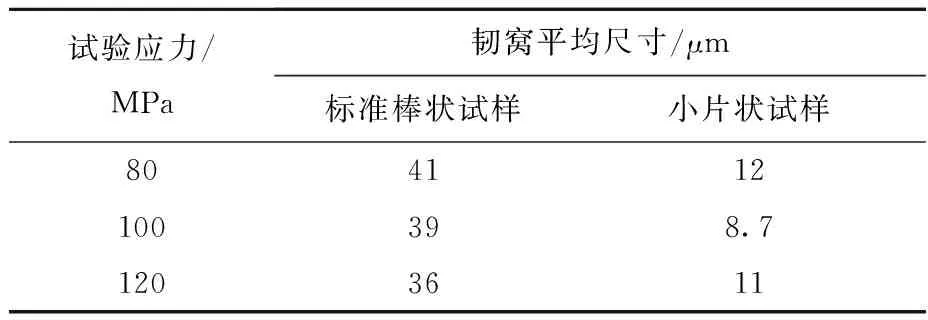

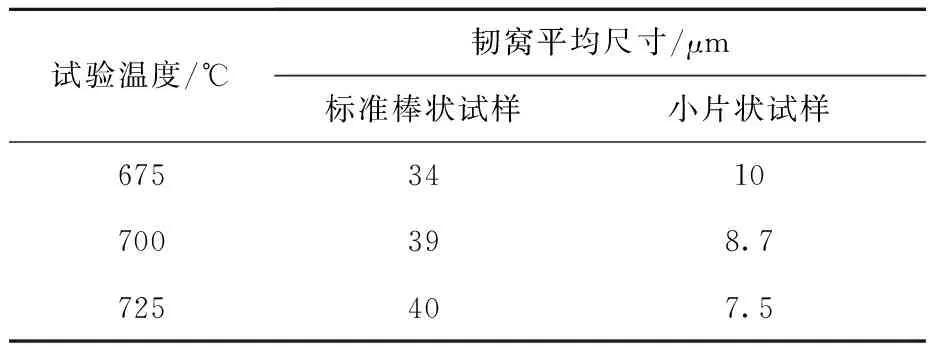

各斷口韌窩的平均尺寸測量結果列于表3。由表3可見,相對于標準棒狀試樣,小片狀試樣韌窩尺寸較小,說明小片狀試樣塑性變形能力相對較差[21]。

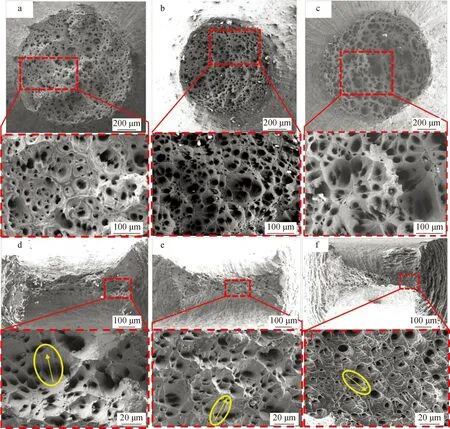

兩種試樣在溫度675~725 ℃、蠕變應力100 MPa下的蠕變斷口微觀形貌示于圖8。由圖8可見,蠕變斷口主要為纖維區,所有蠕變斷口均主要由韌窩組成,說明T91鋼在675~725 ℃、100 MPa下蠕變時,主要斷裂類型為微孔聚集型韌性斷裂,試樣尺寸未對蠕變斷裂微觀形貌產生影響。

表3 T91鋼700 ℃下蠕變試樣斷口韌窩平均尺寸Table 3 Average size of fracture dimple of T91 steel creep specimen at 700 ℃

圖8a~c顯示,675~725 ℃標準棒狀試樣斷口上韌窩以等軸韌窩為主,說明試樣斷裂時主要受正應力;圖8d~f顯示,675~725 ℃小片狀試樣斷口上韌窩主要為剪切韌窩,說明試樣斷裂時主要受剪切應力作用。這說明尺寸變化導致試樣在不同溫度、蠕變應力100 MPa下斷裂時應力狀態發生變化。

a——標準棒狀試樣,675 ℃;b——標準棒狀試樣,700 ℃;c——標準棒狀試樣,725 ℃;d——小片狀試樣,675 ℃;e——小片狀試樣,700 ℃;f——小片狀試樣,725 ℃圖8 T91鋼100 MPa下蠕變斷口形貌Fig.8 Morphology of creep fracture of T91 steel under 100 MPa

各斷口韌窩平均尺寸測量結果列于表4。由表4可見,相對于標準棒狀試樣,小片狀試樣韌窩尺寸較小,說明小片狀試樣塑性變形能力相對較差。

表4 T91鋼100 MPa下蠕變試樣斷口韌窩平均尺寸Table 4 Average size of fracture dimple of T91 steel creep specimen under 100 MPa

綜上所述,本研究的所有試驗條件中,兩種尺寸試樣斷口均主要為纖維區,蠕變斷裂類型均為微孔聚集型韌性斷裂;但標準棒狀試樣主要受正應力作用,小片狀試樣受剪切應力的作用,而且相同試驗條件下小片狀試樣斷口韌窩尺寸相對較小,表明尺寸變化導致試樣斷裂時所受應力狀態發生了改變。綜合蠕變性能測試結果,可認為試樣尺寸變化造成的受力狀態變化是造成穩態速率差異的主要原因。相關文獻表明,蠕變試樣受力狀態會影響試樣內部裂紋尖端塑性區受力狀態,從而影響裂紋擴展速率,進而影響蠕變速率及斷裂時間——試樣厚度增加會增大裂紋尖端前沿塑性變形所受的約束,導致裂紋尖端前部分三軸應力度、正應力增大,促進蠕變孔洞形核、擴展及微裂紋的形成與擴展,最終導致蠕變速率增大[18,22]。這些研究均與本文相同條件下小片狀試樣穩態蠕變速率低于標準棒狀試樣的結果相吻合。而且,韌窩是空洞核形成、長大、相互連接而成的[23],標準試樣具有更大的正應力,使得其蠕變孔洞更容易形核、長大,并導致其斷口韌窩尺寸更大,這也與蠕變斷口SEM分析結果相吻合。綜上可以推測,尺寸差異造成的應力狀態變化是導致小尺寸蠕變斷裂時間更長的重要原因。

2.3 尺寸效應影響程度變化規律

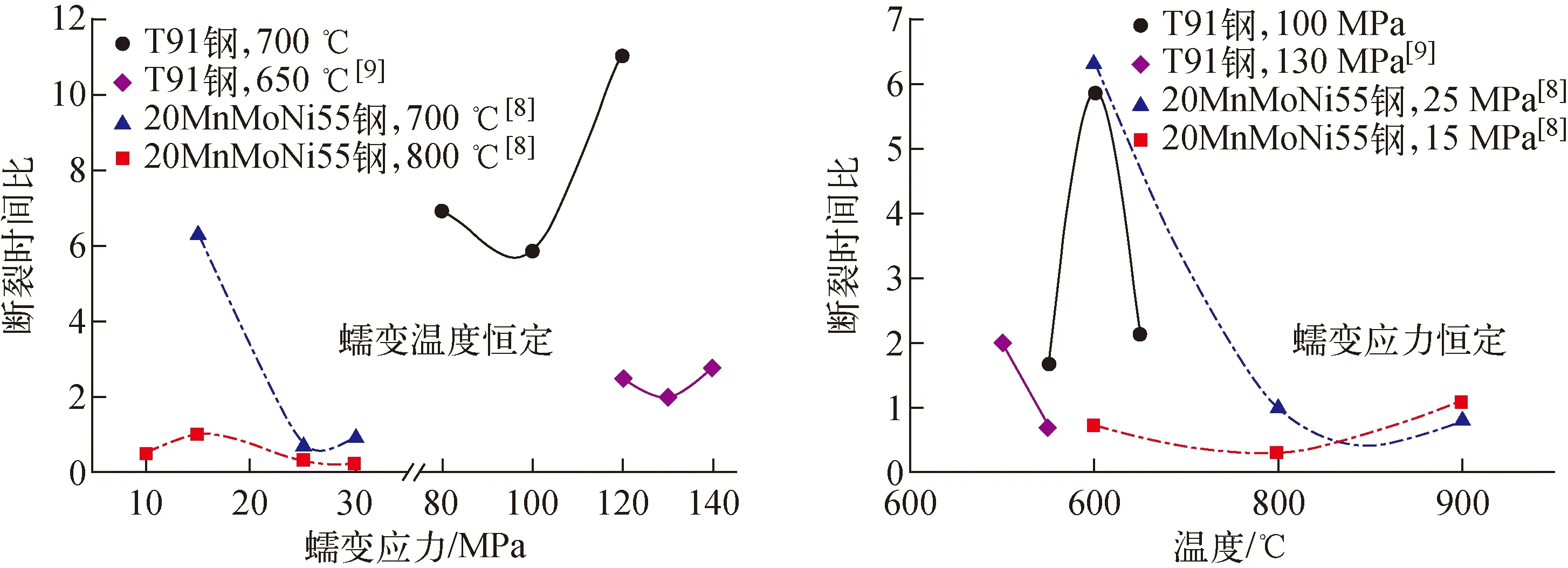

分析蠕變性能測試結果發現,小尺寸試樣與標準試樣的蠕變性能差異(簡稱尺寸效應)受溫度和應力的影響,本文以斷裂時間比作為指標衡量尺寸效應影響程度,如圖9所示。由圖9可見,T91鋼的斷裂時間比隨蠕變溫度和應力的變化趨勢較復雜。當蠕變溫度恒定為700 ℃時,在蠕變應力從80 MPa增大至100 MPa的過程中,斷裂時間比無明顯變化,但在蠕變應力從100 MPa增大至120 MPa時,斷裂時間比則由5.8增加為11,變化明顯;當蠕變應力恒定為100 MPa時,隨著溫度由650 ℃增大至725 ℃,其斷裂時間比則隨著溫度的升高先增大后減小。為便于比較,圖中還示出了其他材料的研究結果。可見,對于P91鋼,在650 ℃、蠕變應力120~140 MPa的范圍內,斷裂時間比變化不大。對于20MnMoNi55鋼,在700 ℃下隨著蠕變應力由15 MPa增加為30 MPa,其斷裂時間比先減小后無明顯變化,但在800 ℃下隨著蠕變應力由10 MPa增加至30 MPa,其斷裂時間比先增大后減小;同時,溫度為700~900 ℃時,15 MPa蠕變應力下的斷裂時間比隨溫度的升高逐漸減小,而25 MPa蠕變應力下的斷裂時間比卻隨溫度的升高先減小后增大[8-9]。以上現象均表明,材料在不同應力、溫度下有著非常復雜的尺寸效應,目前相關的研究[8-10]認為該尺寸效應的變化與材料塑性變差、發生相變等宏/微觀變化有關。

圖9 蠕變斷裂時間比與蠕變應力和溫度的關系Fig.9 Relationship between creep rupture time ratio and creep stress and temperature

對于T91鋼,有研究表明,在約700 ℃高溫下會發生復雜的微觀結構和宏觀性能變化,如650 ℃下,T91鋼的析出相在時效50 h后會發生溶解、300 h后會發生粗化、500 h后細化且數量增加,當時間延長至1 700 h后析出相則將發生球化[24];700 ℃下T91鋼時效300 h內時會因小尺寸碳化物析出而性能改善,但500 h后會因晶粒粗化、晶界弱化而性能惡化[25]。因此,可推測T91鋼在675~725 ℃蠕變過程中,不同尺寸樣品的斷裂時間差異導致蠕變過程中不同尺寸試樣的微觀結構發生了不同的演化,進而影響了斷裂時間,并最終導致蠕變試樣尺寸效應隨蠕變溫度、應力的變化規律復雜化。

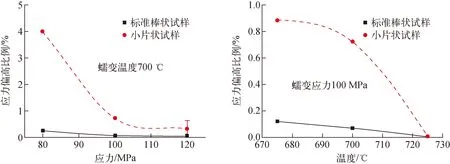

此外,蠕變試驗在高溫下進行,試樣會被氧化且氧化深度隨時間逐漸增大,這會造成試樣平行段橫截面積減小,導致試樣實際所受蠕變應力增加,可能導致測試所得蠕變斷裂時間減少[26-27];Sawada等[28]的研究顯示,氧化只會對材料高溫長時蠕變性能產生明顯影響。由于無法進行惰性氣體下的高溫蠕變試驗,本文依據T91鋼650~750 ℃下氧化動力學研究結果[29-32],用各試樣的蠕變斷裂時間計算整個試驗過程中氧化造成的材料單位面積增重(結合氧量),以3/4的Fe/O原子比估算氧化造成的材料損失(溫度大于650 ℃,隨著溫度的升高,T91鋼氧化層中Fe3O4會逐漸轉化為Fe2O3,因此取3/4的原子比進行保守估算[29-30]),進而估算氧化造成的蠕變試樣平行段橫截面積的損失、蠕變應力的增大,最終獲得相應試驗應力下各試樣由于氧化造成的實際蠕變應力偏高比例,如圖10所示。可看出,溫度恒定(700 ℃)時,隨著蠕變應力的增大,蠕變斷裂時間減少,應力偏高比例下降,氧化造成的影響減弱;蠕變應力恒定(100 MPa)時,隨著溫度的升高,雖然氧化速率增大[30],但蠕變斷裂時間迅速減小,導致應力偏高比例下降、氧化造成的影響減弱;相同試驗條件下小片狀試樣應力偏高比例高于標準棒狀試樣,這說明蠕變試驗時小片狀試樣測試結果受氧化影響的可能性相對較大。但所有計算結果中應力變化比例最大的試驗條件為700 ℃/80 MPa的小片狀試樣,實際蠕變應力增大不超過5%,其他試樣的蠕變應力偏高比例均不超過1%,因此本研究中氧化對尺寸效應的影響不明顯。

圖10 氧化對實際蠕變應力的影響Fig.10 Effect of oxidation on actual creep stress

3 結論

1) T91鋼在675~725 ℃下蠕變時,不同尺寸試樣的蠕變均分為減速蠕變、穩態蠕變和加速蠕變3個階段,且斷裂時間均隨溫度和蠕變應力的增大而減小,但小片狀試樣蠕變斷裂時間更長、穩態蠕變速率更小。

2) 不同尺寸試樣在675~725 ℃下的蠕變斷裂均為微孔聚集型韌性斷裂;尺寸變化可導致試樣受力狀態發生變化,標準棒狀試樣主要受正應力,小片狀試樣受剪切應力作用。

3) 樣品尺寸改變造成的應力狀態變化導致兩種試樣蠕變行為的差異,蠕變過程中發生的不同微觀結構演化是蠕變試樣尺寸效應隨蠕變溫度、應力變化規律復雜的重要原因。