高門尼粘度異戊橡膠在全鋼載重子午線輪胎中的應用

趙姜維,周志峰,張 杰,李花婷,徐 林

(1.中國石化北京化工研究院燕山分院 橡塑新型材料合成國家工程研究中心,北京 102500;2.北京橡膠工業研究設計院有限公司,北京 100143)

異戊橡膠(IR)根據其合成所用催化(引發)體系的不同可分為鋰系、鈦系和稀土系IR。其中稀土系IR的順式結構含量最大,是所有IR中結構最接近天然橡膠(NR)分子鏈結構的品種[1-3],廣泛應用于輪胎、膠管、膠帶和醫用制品等[4-5]。進入21世紀,我國IR產能迅速增長,目前年產能已達17.5萬t,新建裝置全部用于生產稀土系IR。

通常橡膠的相對分子質量越高,其力學性能越好,但同時導致膠料的加工性能變差。IR用于輪胎生產時,大多數輪胎生產企業通常要求其門尼粘度以70左右為宜,少數企業可接受門尼粘度約為80的IR。近年來,輪胎生產企業的加工水平不斷提高,加工設備不斷更新,使得將更高門尼粘度的IR應用于輪胎生產成為可能。中國石化北京化工研究院成功開發出了不同門尼粘度的IR,并系統研究了門尼粘度為70~80的產品應用性能[2,6-7]。

本工作研究高門尼粘度(92)異戊橡膠(HMIR)在全鋼載重子午線輪胎中的應用,以期為HMIR的應用提供參考。

1 實驗

1.1 原材料

天然橡膠(NR),STR20,泰國產品;HMIR,中國石化北京化工研究院燕山分院中試裝置合成[8-9],順式結構質量分數為98.1%;其他均為輪胎工業常用原材料。

1.2 配方

基本配方(用量/份):HMIR 100,工業參比炭黑8#35,氧化鋅 5,硬脂酸 2,硫黃 2.25,促進劑TBBS 0.7。

胎面膠原始配方(用量/份):NR 100,炭黑

60,氧化鋅 3.5,硬脂酸 2,防老劑4020 3.5,硫黃 1.3,促進劑TBBS 1.4,其他 4.9。

胎體簾布膠原始配方(用量/份):NR 100,炭黑 42.1,氧化鋅 8,硬脂酸 1,防老劑4020 3.1,硫黃 4.9,促進劑DCBS 1.4,其他 7.3。

胎肩膠原始配方(用量/份):NR 100,炭黑

42.1,氧化鋅 4,硬脂酸 1,防老劑4020 2.5,硫黃 3,促進劑TBBS 1.5,其他 4.8。

胎面膠、胎體簾布膠和胎肩膠試驗配方分別以30,20,20份HMIR等量替代NR,其余組分及用量同原始配方。

1.3 主要設備和儀器

SMV-300型門尼粘度計,島津企業管理(中國)有限公司產品;RSS-Ⅱ橡膠滾動阻力試驗機和耐切割試驗機,北京萬匯一方科技發展有限公司產品。

1.4 試樣制備

按照ISO 2303—2019《非充油溶液聚合型異戊二烯橡膠(IR)評價方法》中的評定規程,一段混煉在密煉機中進行,二段混煉在開煉機上進行。膠料在平板硫化機上硫化,硫化條件為溫度為135℃,時間除特別提及外均為40 min。

1.5 性能測試

(1)門尼粘度、物理性能和成品輪胎性能均按照相應國家標準測試。

(2)滾動阻力采用橡膠滾動阻力試驗機測試,條件為:時間 30 min,負荷 15 MPa,轉速400 r·min-1。

(3)耐切割質量損失分數采用耐切割試驗機測試,條件為:時間 15 min,打擊速度 120次·min-1,轉速 725 r·min-1。

2 結果與討論

2.1 基本配方性能

2.1.1 混煉工藝

膠料混煉密煉機最高電流為25 A、平衡電流為16 A。一段混煉中膠料混煉效果和排膠結團性較好;二段混煉中膠料在開煉機上包輥好,排膠及壓出后膠片的外觀均勻光亮,滿足加工要求。

2.1.2 硫化特性

HMIR膠料的門尼粘度[ML(1+4)100 ℃]為42,門尼焦燒時間t5,t35和Δt30(120 ℃)分別為37.92,46.85和8.93 min。硫化儀數據(160 ℃)的FL和Fmax分別為0.425和1.740 dN·m;ts1和t90分別為3.57和8.20 min。

混煉后HMIR膠料的門尼粘度降至42,可滿足加工要求;FL高于NR膠料[6],表明HMIR膠料的流動性相對較差。

HMIR硫化膠的物理性能見表1。

從表1可以看出,與文獻報道的NR硫化膠性能相比[6],HMIR硫化膠的拉伸強度和拉斷伸長率較高,300%定伸應力較低,壓縮疲勞溫升明顯下降。因此,在實際應用中HMIR需與NR并用,可保持性能,降低滾動阻力。

表1 硫化膠的物理性能

2.2 應用配方性能

2.2.1 胎面膠

胎面膠的物理性能見表2。

表2 胎面膠的物理性能

從表2可以看出:與原始配方硫化膠相比,胎面膠試驗配方硫化膠的硬度和300%定伸應力增大;拉伸強度、撕裂強度和回彈值無明顯變化;疲勞溫升升高,阿克隆磨耗量減小約30%,耐切割質量損失較小,表明HMIR的加入可提高膠料的耐磨性能和抗切割性能。熱空氣老化后,試驗配方硫化膠的耐磨和抗切割性能仍優于原始配方硫化膠。

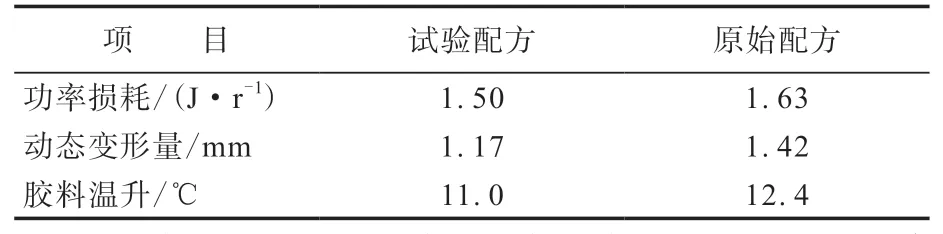

胎面膠的動態性能見表3。

表3 胎面膠的動態性能

從表3可以看出,與原始配方硫化膠相比,胎面膠試驗配方硫化膠的功率損耗、動態變形量和膠料溫升均減小,表明HMIR加入后可在一定程度上降低輪胎的滾動阻力。

2.2.2 胎體簾布膠

胎體簾布膠的物理性能見表4。

表4 胎體簾布膠的物理性能

從表4可以看出,與原始配方硫化膠相比,胎體簾布膠試驗配方硫化膠的300%定伸應力、撕裂強度和回彈值變化不大,拉伸強度減小。

粘合性能是胎體簾布膠的關鍵性能指標。胎體簾布膠老化前后鋼絲簾線抽出力如表5所示。

從表5可以看出,與原始配方膠料相比,胎體簾布膠試驗配方膠料的鋼絲簾線抽出力相當,表明添加20份HMIR不影響膠料的鋼絲粘合性能,能夠滿足胎體簾布膠的性能要求。

表5 胎體簾布膠老化前后的鋼絲簾線抽出力 N

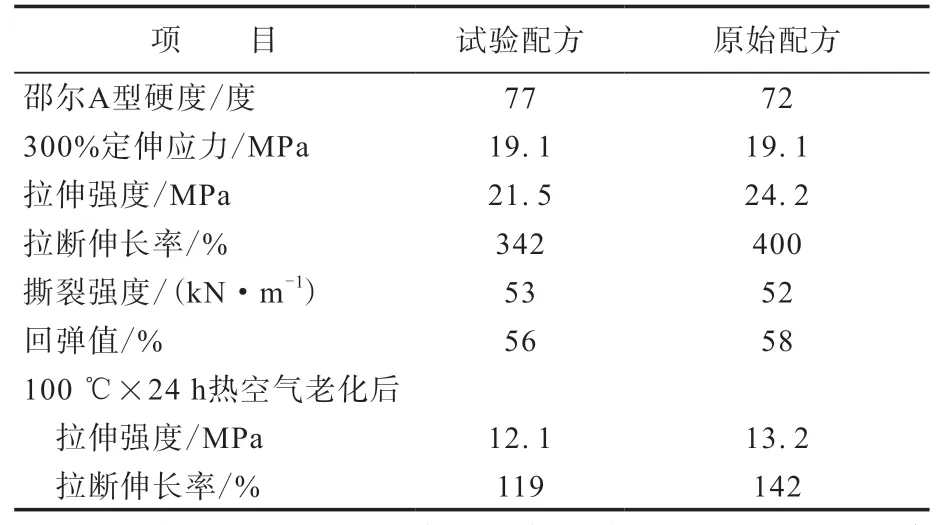

2.2.3 胎肩膠

胎肩膠的物理性能見表6。

表6 胎肩膠的物理性能

從表6可以看出,與原始配方硫化膠相比,胎肩膠試驗配方硫化膠的300%定伸應力和撕裂強度增大,熱空氣老化后的拉伸強度略減小,表明20份HMIR等量替代NR不會對膠料性能產生明顯影響,能夠滿足胎肩膠的性能要求。

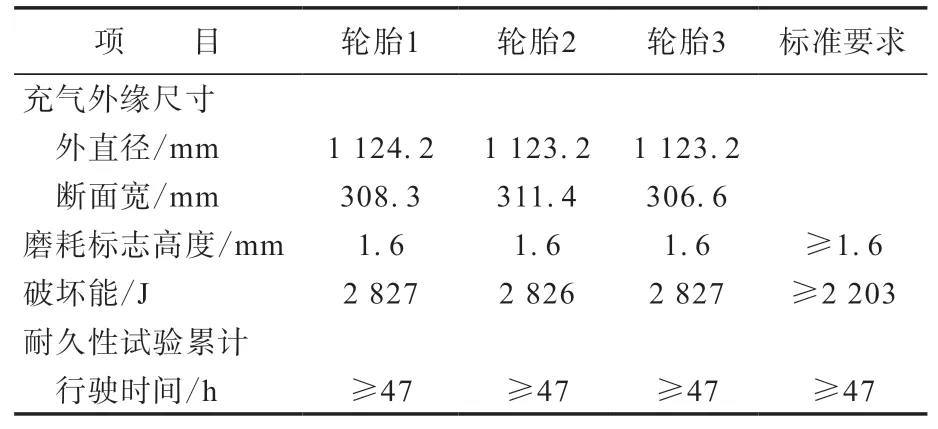

2.3 成品輪胎性能

分別將試驗配方胎面膠、胎體簾布膠和胎肩膠應用于全鋼載重子午線輪胎。輪胎試制采用工廠原始工藝,各工序進行順利,未出現明顯異常。成品輪胎性能測試結果如表7所示。

表7 成品輪胎性能測試結果

從表7可以看出,試制輪胎的充氣外緣尺寸、強度和耐久性能均達到GB 9744—2015的要求。

為考察成品輪胎的實際使用性能,進行了實際道路里程試驗。選擇車輛類型為自卸車,裝配了2條全NR輪胎和7條試驗輪胎,行駛道路主要為路況較差的鄉村泥土路和建筑工地路面,以模擬輪胎在極限情況下的使用性能。成品輪胎的實際道路行駛里程見表8。

從表8可以看出:全NR輪胎行駛3.9萬~4.1萬km時損壞;7條試驗輪胎中有5條輪胎行駛3.8

表8 成品輪胎的實際道路行駛里程

萬~4.3萬km時損壞,2條輪胎行駛4.7萬km時仍未損壞。由此可見,試驗輪胎的使用壽命相當或略優于全NR輪胎,表明HMIR部分等量替代NR后,并不影響輪胎的使用性能。

3 結論

(1)HMIR硫化膠的物理性能差于NR硫化膠,故HMIR需要與NR并用。

(2)分別以30,20和20份HMIR等量替代NR用于胎面膠、胎體簾布膠和胎肩膠,胎面膠的硬度和300%定伸應力增大,耐磨和抗切割性能提高,滾動阻力減小;胎體簾布膠的300%定伸應力、撕裂強度、回彈值和粘合性能相當;胎肩膠的300%定伸應力和撕裂強度增大,拉伸強度略減小。

(3)采用HMIR部分等量替代NR試制的全鋼載重子午線輪胎的充氣外緣尺寸、強度和耐久性能均達到國家標準要求,實際使用性能與全NR輪胎相當或略優。