交聯聚乙烯非粘結柔性管道生產工藝及質量控制

李 敏 何婷婷 代志雙 金 磊 韓雪艷

(1. 中海油油氣田腐蝕防護中心,天津 300452;2.中海油(天津)管道工程技術有限公司,天津 300452)

0 引言

目前,我國海底管道主要有兩種形式:鋼管和非粘結柔性管道。其中鋼管作為傳統運輸手段,在我國海洋工業運輸中占有絕大比例。鋼管具有承壓能力大、韌性強、品類齊全、工藝成熟、成本低等優點,但鋼制管道受到地理環境、輸送介質、微生物、水、氧氣等影響,易發生腐蝕失效的情況,從而造成巨大的經濟損失和安全風險。

隨著我國科學技術水平的不斷進步,我國逐漸開始使用非粘結柔性管道替代鋼管。與鋼管相比,非粘結柔性管具有柔性好、耐腐蝕、使用壽命長、海上鋪設快捷、后期易于維護等優點。2010年中國海油首次在WZ12-1PAP到WZ6-1平臺安裝了11.5km的Φ76.2mm 輸氣軟管,壓力13MPa,水深31m。這是首條真正意義上的國產海上軟管,至今投產已超過11a,軟管運行狀態良好[1]。2010年以后,國產非粘結柔性管得到了廣泛應用。輸送介質也有最初的天然氣發展到水、油氣水三相、MEG等;管道直徑也由原來的3in管線發展到最大的12in,但高溫非金屬粘結柔性管道始終未得到應用。2021年,中海油首次在墾利項目中采用了交聯聚乙烯非粘結柔性管道,很好的解決了介質高溫的問題,為非金屬粘結柔性管道的進一步發展提供了基礎。

1 交聯聚乙烯非粘結柔性管道生產工藝 簡介

海洋柔性管道根據制作工藝可分為粘結柔性管道和非粘結柔性管道。非粘結管道層間允許相對位移,可以根據需要加減層,能夠更好滿足用戶的特殊要求,也可以避免粘結管道的特殊工藝及其副作用對環境造成的影響,因此廣泛應用于立管和輸油管[2,3]。非粘結柔性管道一般由骨架層、內管、耐壓層、耐磨層、內抗拉層、耐磨層、外抗拉層、外包覆層組成,如圖1所示。

圖1 非粘結性柔性管結構圖

經過多年的應用嘗試,目前海洋石油非粘結柔性管道主要結構包括:內壓密封層、抗壓鎧裝層、抗拉鎧裝層、中間包覆層、配重保護層、外包覆 層[4]。骨架層雖然能為柔性管提供較好的抵抗外壓載荷的能力,但由于目前軟管應用環境要求不高,骨架層加工工藝復雜,成本較高等原因,在現實應用中較少。

1.1 內壓密封層

目前,內壓密封層生產主要采用高溫擠出法,內壓密封層生產流程如圖2所示。主要工序為調整設備參數,進行擠出測試,使擠出的管材壁厚、直徑、橢圓度等參數滿足技術要求,將牽引管從牽引機末端穿入到冷卻水箱內到達擠出機機頭處,在冷卻水箱安裝支架并調整位置使牽引管線保持水平。擠出機擠出內襯層后,將管料內孔套到牽引管上,用水布纏繞內襯層表面固定。開始生產,由牽引機牽引出管材。內襯管頭部用工裝連接到鋼絲繩,鋼絲繩的另一端纏繞在大盤上。調整測米速的滾輪開始工作,激光噴碼機每隔一米開始在管上標示批號、管號、長度,要求字體清晰可見。在牽引機處安排檢驗點,按生產檢驗標準檢驗。鋼絲繩的一端固定在大盤上,并在大盤上纏繞兩圈,將另一端安裝到工裝上,并保證安裝牢固。將內襯管的一端固定在工裝上,啟動地輥,大盤開始牽引內襯管上盤,調整支架使內襯管以小角度緩慢纏繞。觀察大盤的牽引,轉動是否平穩,有無停頓,調整大盤的牽引速度使牽引速度與牽引機速度相匹配,內襯管靠近大盤段,無明顯的彎曲。

圖2 內壓密封層生產流程圖

交聯聚乙烯內壓密封層生產工藝與普通聚乙烯生產工藝基本相同,但生產過程中應注意擠出速度。我們在生產交聯聚乙烯內壓密封層時,出現了流涎現象。流涎現象與油污污染現象基本相似,均為擠出管線上出現黑色斑塊,如圖3所示。一開始出現流涎現象時,我們誤以為是由于機器設備清理不合格造成的,但設備經過多次清洗,擠出管線仍出現流涎現象。為此,我們對黑色斑點進行了化學分析,發現黑色斑點并非油污,而是交聯后的聚乙烯。因此,我們對生產工藝進行了改進,現場生產效果良好。此外,交聯聚乙烯內壓密封層生產工藝比普通聚乙烯生產工藝多了一步交聯工藝。交聯工藝能使聚乙烯部分分子間的共價鍵形成三維網狀結構,從而改善其性能,目前要求交聯度需達65%,以保證后期使用性能。

圖3 管線“流涎”

1.2 抗壓鎧裝層

抗壓鎧裝層主要承受縱向內外壓載荷,它一般由四層鋼帶按一定的角度纏繞而成,相鄰兩層鋼帶纏繞角度互為相反數。抗壓鎧裝層生產過程中,應使同一層相鄰兩條鋼帶的間距相等,且上層鋼帶應完全覆蓋下層鋼帶間的間隙,不得出現咬邊及扭曲情況,并定期檢測鋼帶纏繞行程、外徑、橢圓度信息,以保證生產后的管線符合質量要求。

1.3 抗拉鎧裝層

抗拉鎧裝層主要承受軸向拉伸載荷,一般由兩層鋼條纏繞而成,層與層之間正反纏繞,以避免軸向力作用下的扭轉。抗拉鎧裝層生產過程中,外表面光滑平整、行程均勻,鋼條不得咬邊、扭曲、魚鱗、鳥籠等情況,且應定期檢查抗拉鎧裝層行程、外徑、橢圓度等信息,以保證生產后的管線符合質量要求。

1.4 中間包覆層

中間包覆層主要作用是保護內襯層,當外部壓力超過內襯層的破壞壓力時,需增加內襯層。目前,海洋石油應用的管線一般都包含中間包覆層。中間包覆層生產工藝與內壓密封層生產工藝基本相同,但高溫擠壓出的中間包覆層直接包覆在管線上。生產過程中,需定時檢查厚度、外徑、橢圓度等信息,以保證生產后的管線符合質量要求。

1.5 配重層

配重層主要是增加柔性管道的重量,與普通鋼管的混凝土配種作用相同。生產工藝與抗拉層的生產工藝一致。

1.6 外包覆層

外包覆層由熱塑性高分子材料擠出成型,主要作用是避免柔性管道受到海水腐蝕,并為金屬鎧裝層提供機械保護。據統計,40%的柔性管失效石油外包覆層破壞導致的。外包覆層生產過程與中間包覆層生產工藝一致,但一般會添加染色劑,以保證生產的管線在現實應用中易于辨識。

2 交聯聚乙烯非粘結柔性管道性能測試

為保證交聯聚乙烯非粘結柔性管道后期使用質量,確保管道各項指標滿足功能要求,需要進行爆破試驗,拉伸試驗,彎曲剛度試驗,軸向壓縮試驗等多組試驗。現將主要試驗介紹如下:

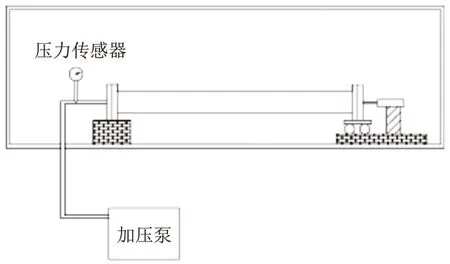

2.1 爆破試驗

爆破試驗主要測量管道的爆破壓力,試驗時截取一段長度為2m的軟管(不含接頭長度),將軟管兩端用盲法蘭封堵,其中一端盲法蘭上預留高壓注水管線接孔和排水孔,管線內部注滿水后將試驗管段放置在防爆裝置中,并進行加壓測試,試驗記錄爆破壓力值、失效模式及失效位置等信息,爆破壓力≥40MPa、接頭、增強鎧裝層不發生拉脫效應為合格。試驗示意圖如圖4所示。

圖4 爆破試驗原理圖

2.2 拉伸試驗

拉伸試驗主要確定管道主體承受軸向拉伸的性能指標,檢驗接頭結構的連接可靠性,測定管道的拉伸剛度和抗拉強度。試驗時將管道安裝在拉伸試驗機上,以10mm/min的速率對管道進行拉伸,試驗過程中持續記錄拉力-變形值、拉斷力、破壞位置等信息。管道可承受的拉力值大于150KN,且大于最大安裝鋪設張力。試驗示意圖如圖5所示。

圖5 拉伸試驗原理圖

2.3 外壓壓潰試驗

外壓壓潰試驗主要測量壓潰臨界力和壓潰形狀,試驗時將試驗管段兩端密封,并在四周安裝剛性支桿限制管道軸向位移,持續緩慢加壓,觀察壓力曲線的變化,以壓力曲線突降作為壓潰現象發生的判斷依據,壓潰載荷不應小于0.3MPa。試驗示意圖如圖6所示。

圖6 外壓壓潰試驗原理圖

2.4 軸向壓縮試驗

軸向壓縮試驗主要測定管道的軸向抗壓剛度,以驗證是否發生鳥籠現象。試驗時對管道進行橫向擠壓加載,加載完成后,測量管道橢圓度,管道外徑橢圓度不超過3%且不超過設計最大橢圓度為合格。

2.5 彎曲剛度試驗

彎曲剛度試驗主要衡量管道的彎曲性能,通過三點彎曲的方法對管道進行彎曲剛度測試。試驗示意圖如圖7所示。

圖7 彎曲剛度試驗原理圖

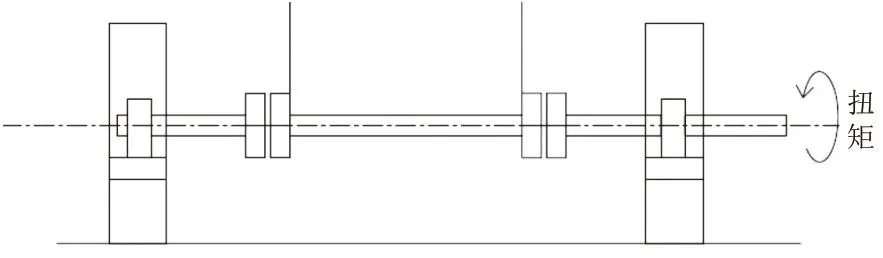

2.6 扭轉試驗

扭轉試驗主要確定管道主體承受扭轉的性能,檢驗兩端連接件密封與承受扭轉的性能。試驗時,一端固定,另一端以7.2°/min施加扭轉,直至最大設計載荷,測量扭矩大小及旋轉角度,在最大扭力設計載荷500KN-m2下,管道不出現破壞失效,接頭失效或增強鎧裝層從接頭拉脫為合格。試驗示意圖如圖8所示。

圖8 扭轉試驗原理圖

2.7 最小彎曲半徑試驗

最小彎曲半徑試驗主要驗證管道是否滿足最小彎曲半徑,保證管道在最小彎曲半徑下仍然可以正常工作。試驗時將管道一端固定,另一端施加拉力,管道與彎曲支架始終保持接觸,30min后測量卸載后管道的橢圓度,橢圓度不應超過3%。試驗示意圖如圖9所示。

圖9 最小彎曲半徑試驗原理圖

2.8 拉伸彎曲組合試驗

拉伸彎曲組合試驗主要模擬管道鋪設過程,驗證管道是否滿足鋪設條件,保證管道在額定拉伸和彎曲載荷下仍可以正常工作。試驗方法與最小彎曲半徑試驗類似。

2.9 徑向擠壓試驗

徑向擠壓試驗主要模擬安裝工況下張緊器履帶對管道的擠壓,評估管道的抗擠壓能力。試驗時,對管道進行橫向擠壓加載,加載至最大設計抗壓載荷后,測量管道內徑變化,測量橢圓度;將管道卸載至自由狀態,測量橢圓度。橢圓度不超過3%且不超過設計最大橢圓度為合格。

2.10 靜水壓試驗

靜水壓試驗主要測定管道主體承受內部壓力的能力,試驗時按照《API SPECIFICATION 17J》9.3中靜水壓試驗要求,試驗壓力最少為設計壓力的1.15倍,達到設計壓力后至少穩壓24h,壓力降不超過4%。

2.11 電聯通試驗

電聯通試驗主要測定成品管道兩端連接接頭處連接電阻、連接接頭與管線中其他部位的電阻,從而確保管道犧牲陽極有效連接,同時,軟管中的導電物質未暴露。

2.12 通球試驗

通球試驗主要保證管道內部是順滑的,未發生影響后期使用的變形。通球采用過盈量3~5%的泡沫球,從一端進入直至從另一端發出,試驗后泡沫球未發生劃痕和凹痕為合格。

3 交聯聚乙烯非粘結柔性管道海上鋪設

交聯聚乙烯非粘結柔性管道海上鋪設與常規非粘結柔性管道鋪設工藝相同,采用邊挖溝邊鋪設的施工方法。通過控制鋪管船移動速度、挖溝機前進速度、張緊器張力、管道入水角度、用聲吶系統觀測挖溝機的姿態,使管道按路由平穩鋪設[5,6]。目前,交聯聚乙烯非粘結柔性管道已完成海上鋪設,我方會繼續跟蹤使用效果。

4 結語

在海洋石油開發過程中,普通碳鋼有很大的局限性[7]。隨著越來越多非金屬管道在海洋石油開發過程中得到應用,非金屬管道的應用環境也越來越復雜。根據現場實際使用條件開發新型非粘結柔性管道并通過試驗確保新型管道的使用性能,對于提高我國的科研制造水平至關重要。