基于分布式光纖傳感的合成氣管道溫度在線監測研究

胡子昂,王 強,谷小紅,朱 凱,徐曉萌,吳琳琳,胡 棟

(1.中國計量大學機電工程學院,浙江 杭州 310018;2.中國計量大學質量與安全工程學院,浙江 杭州 310018;3.泰安市特種設備檢測研究院,山東 泰安,271099)

1 引 言

水煤漿氣化工藝現場設備正常工作時,從洗滌塔送出的合成氣中有H2、CO、CO2、H2S和含有Cl-等酸根的灰塵,當合成氣管道溫度過低,管道中液相發生冷凝時,會對管壁產生腐蝕,使得易燃易爆氣體H2和有毒氣體CO、H2S泄漏,導致安全生產隱患[1-2]。在水煤漿制氫工藝現場,常采用電伴熱或蒸汽伴熱以及管道外圍包裹保溫層的方法使合成氣管道的溫度保持在250 ℃,從而保證所生產有效氣體(H2、CO等)能夠安全、穩定的傳輸到下一反應設備,維持制氫工藝生產安全、設備穩定運行,因此對合成氣管道溫度進行在線監測能夠判斷管道運行狀態,從而保證煤氣化裝置穩定運行。

表面熱電偶測溫是目前針對煤氣化工藝現場設備測溫的常用方法[3-4],胡尊光[5]等人將26支WRKK-A型表面熱電偶鋪設在氣化爐壁面測量氣化爐壁面溫度,保障氣化爐的安全運行;郎微微[6]將美國CT2C熱電偶探測器在氣化爐壁面上進行應用,每臺氣化爐外表面設置32個溫區,利用32條熱電偶對氣化爐溫度進行監測。在煤氣化現場的合成氣管道壁面也采用表面熱電偶傳感器,進行溫度監測,但由于表面熱電偶的工作原理,只能測得被測區域的最高溫度,無法對合成氣管道溫度實現全覆蓋監測。

隨著分布式光纖傳感技術的發展,基于拉曼散射的分布式光纖測溫系統(Distributed Temperature Sensing,DTS)在管道狀態監測領域應用廣泛[7-9]。Yang G[10]等研制了一種摻氟內包層的單模光纖,通過優化摻氟雜濃度和梯度指數結構改變測溫系統信噪比,將管道溫度狀態監測誤差縮小到±0.5 ℃;Mandal S[11]等人利用鍍金、摻鍺的多模光纖實現了0~600 ℃的高溫測量。Laarossi I[12]等人對于分別帶有銅、鋁、金涂層的多模光纖進行了高溫(600 ℃)測試實驗。Yamate T[13]等人在200 ℃左右的油氣井內利用分布式光纖測溫系統進行溫度監測。Tangney R[14]等人在250 ℃時利用丙烯酸酯材料涂層的光纖進行分布式光纖火災測溫實驗。周瑩[15]等人將BP神經網絡算法應用到光纖油氣管道監測系統中,在現場實際測試中實現了最高95 %的異常狀態監測識別率。蔡永軍[16]等人利用光纖感知管道沿線的振動、應變、溫度,實現對管道線路復雜狀態的監測。秦國富[17]等人研制面向氣化爐壁面溫度測量的分布式光纖傳感系統,在 0~300 ℃內系統測溫精度為±2 ℃。總的來說,目前針對煤氣化合成氣管道溫度在線監測研究較少,考慮到分布式光纖傳感技術在管道狀態監測以及高溫監測方面的優越性,提出將基于拉曼散射的分布式光纖測溫系統應用于煤氣化合成氣管道溫度在線監測。

本文基于分布式光纖傳感技術和光時域反射技術,針對高溫監測場合設計了帶不銹鋼套管的耐高溫傳感光纖,提出了一種適用于煤氣化合成氣管道溫度監測的分布式光纖測溫方法,搭建了合成氣管道溫度監測模擬實驗平臺,利用有限元仿真模擬合成氣管道周圍溫度分布,在某煉廠對于煤氣化裝置帶保溫層的DN-400合成氣管道進行在線溫度監測實驗。

2 合成氣管道概況

2.1 合成氣管道特點

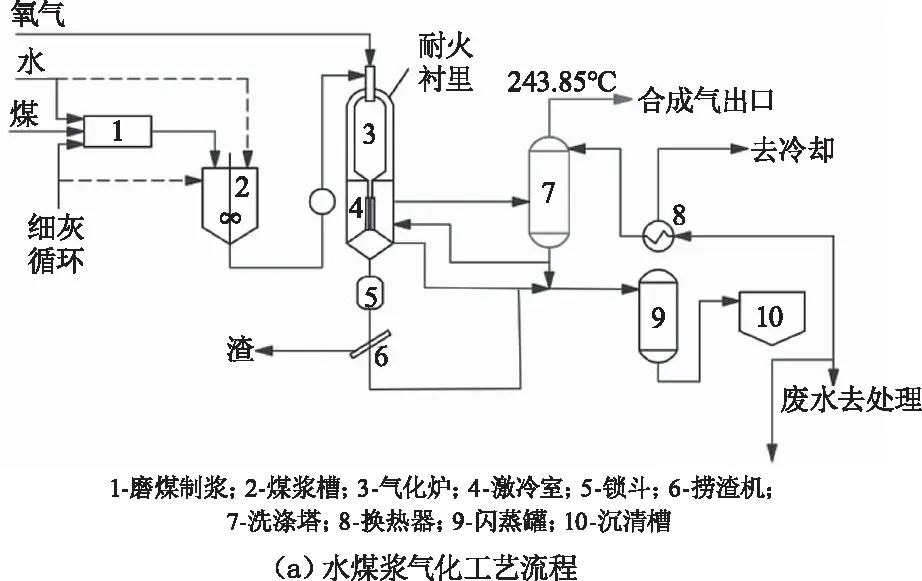

水煤漿煤焦制氫是工業制氫的主要方法之一,其主要工藝流程如圖1(a)所示。圖中合成氣從洗滌塔流入粗合成氣、去粗合成氣總管時,通常采用電伴熱以及加裝保溫層的方法將管道內溫度維持在在250 ℃,防止氣體發生冷凝或某些成分在管壁附著等現象,造成管壁點蝕,危害化工生產安全。監測合成氣管道及其重點管段實時溫度,保證其正常工作狀態,使其安全高效地生產是煤化工企業生存發展的必備條件。實驗基地在其水煤漿氣化項目中針對合成氣管道采用了表面熱電偶的測溫監測手段,現場如圖1(b)所示,合成氣管道為DN-400的SUS304不銹鋼材質,長度50 m,該管段周圍均勻分布了4條電伴熱保溫,外層包裹保溫層,材質為硅酸鋁管道保溫材料,厚度為100 mm,最外層用防雨鋁板固定包圍。

圖1 合成氣管道概況

在正常工作時,表面熱電偶測得管道壁面溫度為243.85 ℃,表明管道未發生明顯失溫現象,保證管道內H2、CO等有效氣體不會發生冷凝或在管壁附著等危險狀況,避免對后續工段產生影響,危害化工生產安全。

2.2 合成氣管道熱力學仿真

利用Design Modeler平臺進行幾何建模,模擬規格為DN-400的合成氣管道,304不銹鋼材質,其管道外直徑為406.4 mm,熱傳導系數為60.5 W/(m·k)。硅酸鋁棉毯保溫層厚度100 mm,熱傳導系數僅為0.09 W/(m·k)。保溫層外覆蓋一層0.6 mm厚的鋁板作為防雨層,熱傳導系數為234 W/(m·k)。在保溫層與管壁之間均勻分布四條電伴熱,目的使管道保持高溫。由于硅酸鋁棉毯保溫層熱傳導系數遠低于內外兩層,因此管道溫度在內層、外層變化小。施加熱荷載為:管道內合成氣溫度260 ℃,環境溫度22 ℃,在定義邊界條件后,利用Solution命令對模型進行仿真求解。

模擬合成氣管道溫度場如圖2所示,當水煤漿設備正常工作時,合成氣從洗滌塔輸出的溫度為260 ℃,在經過合成氣管道時,由于管道電伴熱以及硅酸鋁棉毯的保溫,使管道內溫度保持在250 ℃,減少合成氣在管道中冷凝現象的發生。當分布式光纖鋪設在管壁與保溫層之間且緊密貼合時,才能有效監測合成氣管道運行狀態,由仿真結果可知,正常工作時合成氣管壁與保溫層連接處的溫度為230~250 ℃,因此所設計的分布式光纖測溫系統應滿足合成氣管道溫度監測要求。

圖2 合成氣管道溫度場仿真

3 分布式光纖測溫系統

3.1 耐高溫光纖設計

目前常見的光纖一般只能運用在0~100 ℃的溫度環境中,復合層使用的多為橡膠層。耐高溫光纖有有機硅膠涂層光纖、聚酰亞胺涂層光纖和金屬涂層光纖等,有機硅膠涂層光纖雖然能在200 ℃的環境下長期使用,但是生產成本過高且效率低;金屬涂層光纖如鍍金光纖或者渡鋁光纖,將金屬材料緊覆在光纖表面,這種光纖可以在400 ℃甚至更高的環境中保持光纖性能的穩定,但是生產價格非常昂貴且光纖發生斷裂時金屬涂層不容易剝離熔接。聚酰亞胺涂層光纖在300 ℃的環境溫度中可以保持良好的性能,短期可以測量到400 ℃左右,生產成本遠低于有機硅膠涂層和金屬涂層,熔接方便且損耗基本很小[18]。

綜合考慮多方面的因素,研制了單芯多模帶有不銹鋼保護層的聚酰亞胺涂層耐高溫光纖,光纖類型SCDG-1A1b-1.8-N,纖芯直徑62.5 μm,包層直徑125 μm,涂覆層直徑250 μm,測溫范圍為-40~350 ℃。為了保護光纖可以運用在合成氣管道溫度監測現場,在光纖外包裹雙層無縫鋼管,采用SUS304的不銹鋼材質,無縫鋼管外徑(2.0±0.1)mm,厚度(0.2±0.02)mm,管內填充耐高溫抗氫光纖油膏,光纖結構如圖3所示。

圖3 耐高溫光纖示意圖

3.2 系統測溫性能實驗與分析

基于拉曼散射的DTS系統,包括:激光器、波分復用器、光電接收和放大器以及數據處理模塊。其中激光器選用高速窄帶脈沖激光器,中心波長為1550.12 nm,脈沖寬度2 ns,輸出功率為10000 μW,能夠在不產生受激拉曼散射效應的前提下盡可能提高系統空間分辨率。考慮到系統需要對拉曼散射中的斯托克斯光和反斯托克斯光區分成兩路光并分別進行信號解調,選用具有高隔離度的1450/1660雙向耦合波分復用模塊。

為了驗證設計的DTS系統的各項性能,選取面積為80 cm×80 cm的工業用電熱毯,加熱溫度范圍在0~400 ℃,模擬合成氣管道正常工作時壁面溫度的變化。把12 m長的傳感光纖緊緊纏繞在準備好的圓柱形鋼柱管(直徑約60 cm,長3 m)表面,用電熱毯覆蓋,再使用熱電偶輔助測溫,實時監控電熱毯內部溫度并與光纖所測溫度進行比較。

共使用電熱毯加溫120 min,DTS系統溫度監測實驗結果如圖4(a)所示,在電熱毯下光纖長度0.8 m,因此有兩個明顯峰值。實驗進行到第20 min時,電熱毯開始加熱,此時DTS系統測溫為室溫30 ℃左右。加熱至40 min時,電熱毯加熱區域內光纖測溫第一段溫度峰值為120.1 ℃,第二段峰值為120.8 ℃。加熱至80 min時,光纖測溫第一段溫度峰值為200.7 ℃,第二段峰值為201 ℃。加熱至117 min時,分布式光纖測溫第一段溫度峰值為301.4 ℃,第二段峰值為300.9 ℃,此時,熱電偶與DTS系統測得最高溫度的誤差為1.4 ℃和0.9 ℃。

圖4 系統測溫性能實驗

DTS系統空間分辨率實驗如圖4(b)所示,根據技術規范[19],空間分辨率的大小通過測量溫度變化值10 %到90 %之間的距離長度求出,即將被測光纖置于溫度為T的區域內,系統會檢測到溫度發生階躍變化,通過測量已知溫度T的10 %到90 %之間的距離長度可以看作系統空間分辨率的大小。本實驗已知溫度T為300 ℃,則圖4(b)中d表示DTS系統空間分辨率的大小,利用30 ℃到最高溫度300 ℃的10 %到90 %來計算系統空間分辨率,既在光纖測溫系統上讀取57 ℃到273 ℃之間的光纖長度,結果為0.4 m,可知該分布式光纖測溫系統的空間分辨率優于0.5 m。

從測溫精度分析,DTS系統測溫數據與表面熱電偶測溫數據在300 ℃時的誤差分別為1.4 ℃和0.9 ℃,分布式光纖測溫系統的測溫精度±2 ℃,符合合成氣管道溫度監測對DTS系統測溫精度的要求。從測溫范圍分析,設備升溫117 min后DTS系統測溫結果為301.4 ℃和300.9 ℃,符合合成氣管道溫度監測對DTS測溫范圍的要求。

4 分布式光纖實驗數據分析

利用該DTS系統在某煉廠進行現場實驗研究。該實驗基地煤焦制氫裝置公稱產氫規模10萬Nm3/h,操作壓力6.2 MPa,采用SE平推流水煤(焦)漿氣化技術,單臺氣化爐日投煤量1000 t。其合成氣管道長50 m,合成氣管道壁面布置一段24 m長的表面熱電偶,在設備運行過程中監測合成氣管道壁面的最高溫度,表面熱電偶測得合成氣管道溫度為243.8 ℃。由于表面熱電偶鋪設長度較短,無法對合成氣管道實現全覆蓋,僅能得到該條表面熱電偶接觸區域的最高溫度,無法得知最高溫度點精確位置,不能對合成氣管道溫度異常點進行定位。

在水煤漿氣化設備停機期間,將耐高溫光纖按設計方案進行鋪設。將測溫系統主機放置在機柜間,使用總長434.6 m的帶不銹鋼套管的耐高溫傳感光纖從機柜間沿走線槽鋪設至合成氣管道處,再圍繞合成氣管道進行布置,其中從機柜間到合成氣管道鋪設長度為243.4 m,由于線槽的線路比較復雜,彎頭較多,而傳感光纖由于外圍包裹無縫鋼管保護層,因此在安裝的過程中需滿足彎曲直徑不能小于50 mm,并采用棘輪式304不銹鋼扎帶對光纖進行纏繞固定。在合成氣管道上鋪設長度為176 m的耐高溫光纖,走向為從洗滌塔輸出端沿合成氣管道鋪設至管道盡頭,鋪設時保證光纖緊密貼合在合成氣管道壁面,鋪設方案如圖5所示。

圖5 現場實驗設計方案

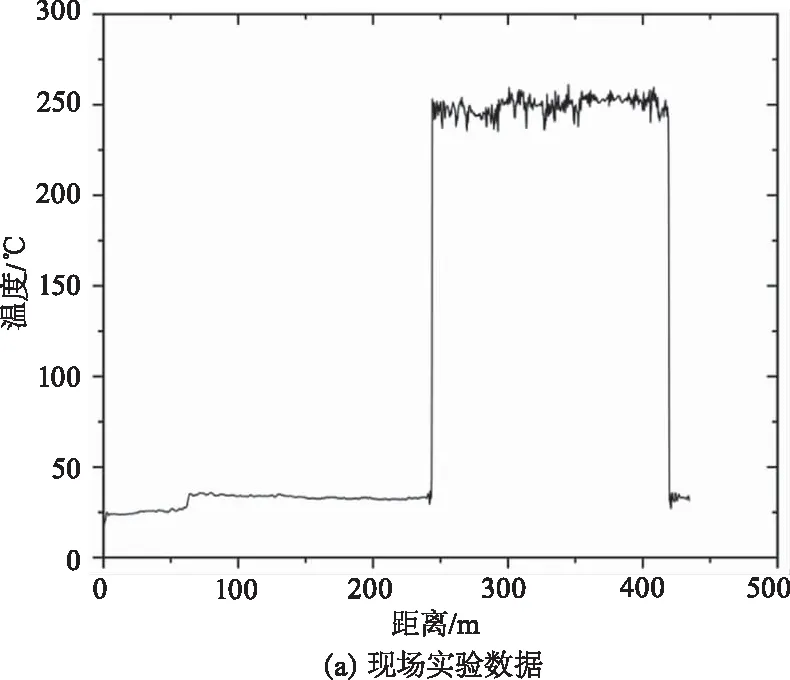

光纖鋪設完成待水煤漿氣化設備開機,此時測溫系統所測數據為合成氣管道溫度數據,如圖6(a)所示,圖中0~243.4 m的傳感光纖布置在機柜間到合成氣管道之間的走線槽內,故DTS設備測得溫度為室外溫度35 ℃左右;243.4~419.4 m的傳感光纖有序纏繞在合成氣管道壁面,DTS設備運行時測得溫度為合成氣管道壁面溫度,除溫度異常點外,合成氣管道壁面溫度分布在240~250 ℃之間,與表面熱電偶所測溫度吻合。現場實驗在284.2 m處發現有一明顯溫度異常點,DTS系統測得該處溫度為156.4 ℃,與合成氣管道平均溫度246.5 ℃的溫差達到90 ℃,結合光纖鋪設情況,確定284.2 m處對應現場具體位置應為距離洗滌塔輸出端約10 m處,配合Fluke Ti400+手持紅外熱成像儀對該處現場溫度進行檢測,發現法蘭下端存在溫度異常,利用紅外熱成像儀測得溫度為171.6 ℃,如圖7(b)所示。結合現場人工檢修發現,由于該處保溫層包裹不嚴存在破損,導致合成氣管道壁面溫度降低明顯,可能發生合成氣管道內氣體冷凝現象,嚴重時導致腐蝕管道,影響化工設備正常生產。

圖6 合成氣管道現場實驗

實驗結束后,對溫度異常點失溫情況進行安全維護,重新鋪設合成氣管道周圍保溫層,本分布式光纖測溫系統對合成氣管道溫度進行在線監測如圖7(a)所示,此時分布式光纖測溫系統測得合成氣管道溫度為240~250 ℃,波動不超過10 ℃,沒有發現溫度異常點,再利用現場紅外熱成像儀對合成氣管道輔助測溫,也未發現溫度異常,證明此時合成氣管道運行狀況良好,滿足水煤漿氣化安全生產條件。

圖7 現場實驗數據圖

分布式光纖測溫系統在實驗基地應用以來,DTS系統測溫設備工作狀態良好,合成氣管道溫度保持穩定,沒有出現溫度異常現象。由現場實驗表明,利用分布式光纖測溫設備對合成氣管道溫度進行實時監測,能夠及時發現管道存在的安全問題,相較于現有的表面熱電偶測溫方法,分布式光纖測溫法能夠實現對管道表面溫度的全覆蓋監測,同時也能對測溫異常點進行準確定位。

5 結 語

本文基于拉曼散射的分布式光纖傳感技術,研制了包裹不銹鋼管保護層的鎧裝聚酰亞胺涂層耐高溫光纖,提出了一種面向合成氣管道溫度監測的分布式光纖測溫方法,采用434.6 m長的耐高溫光纖進行現場實驗,能夠監測到合成氣管道沿線2173個溫度點,及時發現安全隱患。現場實驗結果表明:分布式光纖測溫系統能夠完成對合成氣管道溫度在線監測,當監測到284.2 m處溫度存在異常時,結合紅外熱成像儀輔助測溫可以對合成氣管道安全隱患進行定位,對比表面熱電偶的測溫方法,分布式光纖測溫法能夠實現全覆蓋測溫,及時發現合成氣管道溫度異常,為合成氣管道溫度測量提供一種全分布式在線監測方法。