云南某膠磷礦選礦廠部分設(shè)備改造及優(yōu)化的研究

龍德柱,吳小珠,傅 彪,王 廷

(云南磷化集團(tuán)有限公司,云南 昆明 650600)

云南某公司下屬的兩個(gè)膠磷礦選礦廠,其一位于海口工業(yè)園區(qū),原礦處理量為200萬(wàn)t/a,當(dāng)前旋流器組分級(jí)系統(tǒng)故障率較高,分級(jí)后的產(chǎn)品難以滿(mǎn)足后續(xù)分選作業(yè)的入料要求(濃度:(35%±2%),細(xì)度:-200目>80%),只有各個(gè)旋流器實(shí)際工作壓力和流量相同才能確保其分級(jí)效果[1];另一位于二街工業(yè)園區(qū),原礦處理量為450萬(wàn)t/a,經(jīng)浮選后的低濃度精礦漿由濃密機(jī)提高濃度以便泵送至各下游單位,但精礦粒度過(guò)小(~38 μm占比57%),需使用大量絮凝劑來(lái)加速沉降。然而絮凝劑的投加過(guò)程存在攪拌時(shí)間較短,絮凝劑溶解不徹底的問(wèn)題,絮凝效果遠(yuǎn)達(dá)不到要求,間接地增大了絮凝劑的使用量[2]。此外,絮凝劑溶解不徹底精礦底流濃度偏低,造成水量損失和精礦輸送壓力大,還會(huì)導(dǎo)致濃密機(jī)溢流水渾濁,造成精礦損失,產(chǎn)率減低[3-4]。

本文通過(guò)對(duì)上述的旋流器組進(jìn)行閘閥改造以及磨礦后增加選擇篩分工序,設(shè)計(jì)及改造絮凝劑制備系統(tǒng),以實(shí)現(xiàn)對(duì)兩選礦廠的分級(jí)和濃密工序進(jìn)行優(yōu)化。經(jīng)實(shí)踐證明,該改造和優(yōu)化具有良好的應(yīng)用效果,對(duì)選礦廠實(shí)現(xiàn)節(jié)能降耗、提質(zhì)提產(chǎn)的目標(biāo)具有重要意義。

1 旋流器組分級(jí)系統(tǒng)技術(shù)改造

1.1 旋流器分級(jí)系統(tǒng)工藝簡(jiǎn)介

海口工業(yè)園區(qū)200萬(wàn)t/a選礦裝置的分級(jí)作業(yè)所使用的旋流器組為FXJ-500×8型,磨礦工藝流程為兩段一閉路,一段為棒磨機(jī),分級(jí)后底流進(jìn)入二段球磨機(jī),球磨產(chǎn)品進(jìn)入旋流器組,該磨礦分級(jí)系統(tǒng)構(gòu)成閉路循環(huán),工藝流程如圖1所示。由圖1可知,分級(jí)系統(tǒng)的故障將導(dǎo)致磨浮工序、精尾礦濃密工序全線(xiàn)停機(jī),在選礦廠作業(yè)中具有重要影響。

圖1 磨礦分級(jí)系統(tǒng)工藝流程示意圖

1.2 原旋流器分級(jí)系統(tǒng)運(yùn)行情況

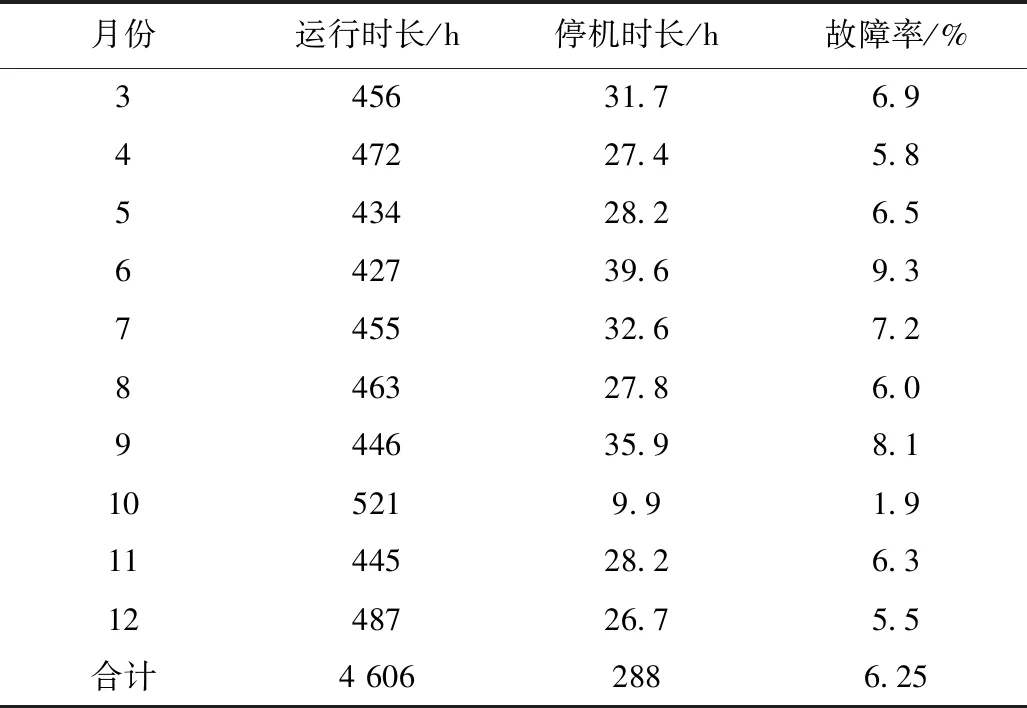

根據(jù)生產(chǎn)崗位原始記錄,2019年3-12月期間浮選裝置旋流器分級(jí)系統(tǒng)運(yùn)行情況統(tǒng)計(jì)數(shù)據(jù)見(jiàn)表1。此期間旋流器分級(jí)系統(tǒng)的故障類(lèi)型統(tǒng)計(jì)見(jiàn)表2。

表1 旋流器分級(jí)系統(tǒng)故障的停機(jī)統(tǒng)計(jì)表

表2 旋流器分級(jí)系統(tǒng)故障類(lèi)型統(tǒng)計(jì)表

由表1和表2可知,旋流器分級(jí)系統(tǒng)故障率高達(dá)6.25%,降低了分級(jí)系統(tǒng)的設(shè)備運(yùn)行效率,且嚴(yán)重影響后續(xù)的選別作業(yè);旋流器溢流細(xì)度偏低引起的管道堵塞和沉砂嘴堵塞導(dǎo)致的停機(jī)率高達(dá)4.9%,兩項(xiàng)占所有故障停機(jī)率的79.41%,是旋流器分級(jí)系統(tǒng)主要故障停機(jī)類(lèi)型。

根據(jù)以上統(tǒng)計(jì)數(shù)據(jù)分析,結(jié)合生產(chǎn)過(guò)程中的實(shí)際情況發(fā)現(xiàn):

(1)旋流器組實(shí)際工作壓力和流量不一致。旋流器進(jìn)漿閥門(mén)為內(nèi)螺紋手動(dòng)閘閥,各個(gè)旋流器閥門(mén)開(kāi)度大小因操作人員的操作習(xí)慣存在差異,導(dǎo)致進(jìn)漿壓力達(dá)不到生產(chǎn)要求,進(jìn)而影響分級(jí)效果。此外,溢流細(xì)度偏低,大量粗顆粒礦石進(jìn)入輸送管道,導(dǎo)致管道堵塞。

(2)旋流器分級(jí)系統(tǒng)進(jìn)漿粒度較大。使用的棒磨機(jī)為MBS3245型,濕式溢流型球磨機(jī)為MQY4067型。設(shè)計(jì)棒磨機(jī)給料粒度為~15 mm。為了提高破碎工序生產(chǎn)能力,將原礦破碎粒度控制為~30 mm,所以實(shí)際生產(chǎn)中最大給料粒度達(dá)30 mm。棒磨機(jī)磨礦細(xì)度偏低,且球磨機(jī)排礦中也帶有大顆粒磨損鋼球,使得旋流器進(jìn)漿粒度偏大或帶有大顆粒雜質(zhì),造成旋流器沉砂嘴易堵塞。

1.3 分級(jí)系統(tǒng)的優(yōu)化改造

根據(jù)以上分析的原因,采取如下措施對(duì)旋流器進(jìn)行優(yōu)化改造:

(1)將手動(dòng)閘閥更換為自動(dòng)閘閥。氣動(dòng)刀閘閥運(yùn)用充氣產(chǎn)生的力量打開(kāi)閥門(mén),按動(dòng)啟動(dòng)按鈕后,氣動(dòng)刀閘閥將自動(dòng)充氣啟動(dòng),直到閥門(mén)開(kāi)到最大開(kāi)度時(shí)停止,確保旋流器組所有旋流器開(kāi)度大小一致,各個(gè)旋流器進(jìn)漿壓力和進(jìn)漿量相同,保證了旋流器分級(jí)效果。

(2)在棒磨機(jī)、球磨機(jī)溢流出口處增加選擇篩分工序,保持棒磨機(jī)最大給礦粒度保持30 mm不變,分離出棒磨機(jī)、球磨機(jī)排礦中較大的顆粒礦石和雜質(zhì),避免其進(jìn)入旋流器導(dǎo)致沉砂嘴堵塞。棒磨機(jī)排礦口選擇篩分篩孔為20 mm×20 mm,球磨機(jī)排礦口篩孔為10 mm×10 mm。篩子為圓筒形篩,固定在棒磨機(jī)排礦口處隨棒磨機(jī)一起轉(zhuǎn)動(dòng),圓筒內(nèi)安裝導(dǎo)料螺紋便于將大顆粒礦石順利分離出來(lái)。

1.4 改造后的使用情況

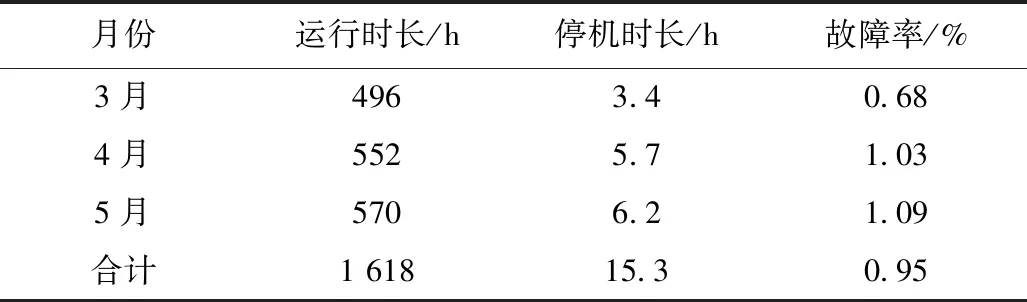

經(jīng)過(guò)此次技術(shù)改造和三個(gè)月的生產(chǎn)實(shí)踐,浮選廠分級(jí)系統(tǒng)因溢流礦漿中大顆粒較多導(dǎo)致的旋流器沉沙嘴堵塞、輸送管道堵塞等情況再?zèng)]發(fā)生,故障停機(jī)時(shí)間明顯下降,設(shè)備運(yùn)行更加穩(wěn)定,工藝流程更加順暢,故障停機(jī)率從6.25%降低到0.95%,為浮選工藝的連續(xù)生產(chǎn)提供了有效保證。表3和表4分別為2020年3-5月旋流器分級(jí)系統(tǒng)的故障率和故障類(lèi)型的統(tǒng)計(jì)表。

表3 旋流器分級(jí)系統(tǒng)故障率統(tǒng)計(jì)表

表4 旋流器分級(jí)系統(tǒng)故障類(lèi)型統(tǒng)計(jì)表

2 絮凝劑制備系統(tǒng)技術(shù)改造

2.1 絮凝劑制備系統(tǒng)簡(jiǎn)介

現(xiàn)二街工業(yè)園區(qū)450萬(wàn)t/a選礦廠昆陽(yáng)系列絮凝劑制備系統(tǒng)容積尾礦為1.7 m3,精礦為7.2 m3,為保證生產(chǎn)需要將絮凝劑攪拌時(shí)間壓縮為20 min,精礦絮凝劑轉(zhuǎn)移泵處理量為8 m3/h,轉(zhuǎn)移時(shí)間約為50 min,總體精礦絮凝劑制備周期約為70 min,由于攪拌時(shí)間較短絮凝劑溶解不徹底導(dǎo)致絮凝劑沉降效果欠佳,間接增大了絮凝劑的使用量,一方面使得精礦底流濃度偏低,造成水量損失和精礦輸送壓力增大,另一方面會(huì)導(dǎo)致濃密機(jī)溢流水渾濁,造成精礦損失,產(chǎn)率降低[5-6]。

2.2 絮凝劑制備系統(tǒng)的設(shè)計(jì)及改造

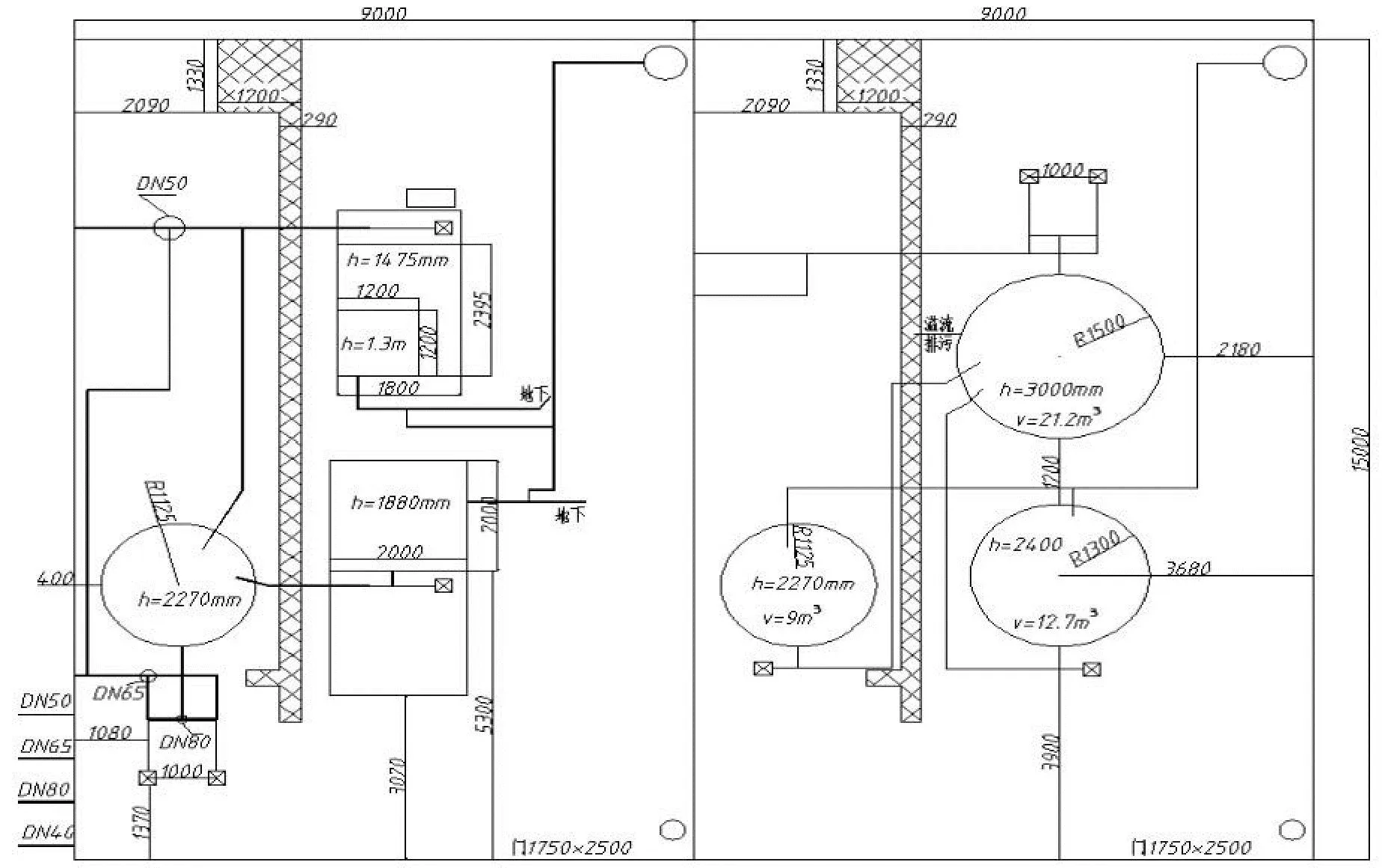

選礦廠濃密工序使用的絮凝劑為聚丙烯酰胺(PAM),為使絮凝劑充分溶解,總體配藥周期設(shè)置為120 min,則絮凝劑配制量為40 kg,配制體積為6.7~20 m3/h,絮凝劑配置濃度2‰,需要制備體積為10 m3/h,轉(zhuǎn)移泵流量選擇為20 m3/h,輸送泵選擇8 m3/h,制備系統(tǒng)對(duì)比設(shè)計(jì)如圖2所示,兩臺(tái)轉(zhuǎn)移泵分別聯(lián)通兩個(gè)制備桶,儲(chǔ)存桶并聯(lián)兩臺(tái)輸送泵聯(lián)通精礦尾礦濃密機(jī)。為防止絮凝劑分子鏈?zhǔn)艿狡茐模刂扑巹┲苽洳鄣娜~輪轉(zhuǎn)速為285 r/min,儲(chǔ)槽葉輪轉(zhuǎn)速為231 r/min。

圖2 絮凝劑制備系統(tǒng)對(duì)比改造設(shè)計(jì)圖

根據(jù)圖2對(duì)絮凝劑制備系統(tǒng)進(jìn)行改造,絮凝劑配制槽體積為21.7 m3,儲(chǔ)存槽容積為21.2 m3;轉(zhuǎn)移泵額定流量為20 m3/h,揚(yáng)程60 m;輸送泵額定流量為8 m3/h,揚(yáng)程60 m,電機(jī)為變頻控制。

2.3 改造后的使用情況

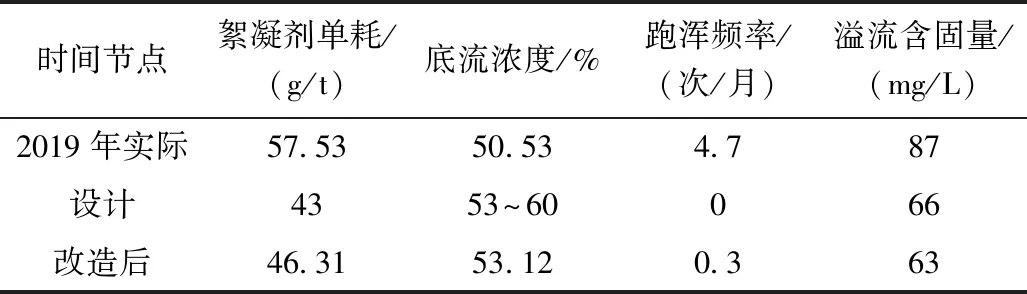

為防止絮凝劑飛濺,有效容積按改造后實(shí)際容積的90%使用,絮凝劑制備槽和儲(chǔ)槽的有效容積分別為19.53 m3,19.08 m3。按照2‰的濃度配制,每次可配制38.16 kg的絮凝劑。濃密機(jī)處理量在300 t/h以下的時(shí)間占80%以上,則每配制一次絮凝劑可使用2.5 h,改造后絮凝劑最大輸送量約為10 m3/h,若意外跑渾可迅速調(diào)清。提高了絮凝劑的沉降效果,同時(shí)還降低了勞動(dòng)負(fù)荷,改造后使用5個(gè)月的濃密數(shù)據(jù)統(tǒng)計(jì)如表5所示。

表5 改造后的濃密工序運(yùn)行情況

通過(guò)表5對(duì)比分析可以看出,改造后,絮凝劑單耗降低了11.22 g/t,濃密機(jī)底流濃度提高了3.03%,溢流水渾濁次數(shù)每月減少了4.4次,溢流水含固量降低了24 mg/L,精尾礦處理系統(tǒng)的效率得到了有效提高。

3 結(jié) 論

本文通過(guò)對(duì)選礦廠內(nèi)的旋流器分級(jí)系統(tǒng)和絮凝劑制備系統(tǒng)進(jìn)行技術(shù)改造,提高了分級(jí)工序和濃密工序的作業(yè)效率。其中,旋流器分級(jí)系統(tǒng)自改造后,運(yùn)行效果良好,在未來(lái)還應(yīng)不斷觀察設(shè)備改造后帶來(lái)的工藝技術(shù)改變,摸索出對(duì)應(yīng)不同原礦性質(zhì)、濃度、細(xì)度要求的選礦工藝,切實(shí)提高精礦產(chǎn)率、回收率;改造后的絮凝劑制備系統(tǒng)攪拌充分,PAM溶解更加徹底,提高了濃密工序的生產(chǎn)效率。