基于SD-MOP 預制構件生產成本多目標優化

■ 王永坤 WANG Yongkun 孟 潔 MENG Jie

0 引言

裝配式建筑是把構件廠生產的預制構件運輸到施工現場,通過裝配而形成的建筑。2022 年1 月,住建部《“十四五”建筑業發展規劃》提出大力推廣應用裝配式建筑。裝配式建筑有能源耗用低、生產效率高、工程質量高、工人需求量少等優勢,但裝配成本過高一直是困擾業界的難題。因此,如何優化預制構件生產成本成為目前需要迫切解決的問題和學者研究的熱點。

現有文獻表明,高成本是阻礙裝配式建筑發展的主要原因[1],其中,預制構件生產成本和存儲成本占裝配式建筑成本的很大一部分[2],預制構件生產及安裝費用過高也是造成裝配式建筑成本高于傳統現澆混凝土建筑的主要原因[3-4]。目前,預制構件成本研究大部分停留在成本影響因素分析上,有部分學者運用模糊集理論[5]、DEMATEL-AISM 法[6]、結 構方程模型[7]、ANP-Fuzzy 法[8]、影響系數分析法[9]等分析手段對裝配式預制構件成本進行研究,提出相應的生產管理建議。但這些并不能綜合反映預制構件生產成本影響因素間的相互作用關系,不能有效解決預制構件生產成本、進度等均衡優化問題。預制構件生產成本影響因素之間并不是孤立存在的,而是互相聯系、互相影響的。因此,本文引用系統動力學和多目標規劃的耦合模型,從系統角度分析預制構件生產成本影響因素。系統動力學有著非線性、預測性、多元反應等優勢[10],可運用該方法對預制構件生產成本關鍵影響因素進行識別,而多目標規劃方法可以規避系統動力學無法提供目標最優解、不能確定關鍵因素投入優化方案的問題,進而對多種目標進行利益協調[11],實現關鍵因素投入優化。

1 SD-MOP 模型構建

本文構建的成本—進度雙重目標模型,主要借鑒了馬曉龍[12]、陳偉[13]的SD-MOP 模型。

1.1 模型基本假定

模型基本假定:①僅涉及預制構件工廠生產過程中的成本問題,考慮人工、材料采購、生產技術、機械設備、管理等5 個方面對預制構件生產成本的影響,但不考慮市場供求關系、預制率、稅率等的影響;②預制構件生產中材料供應充足,僅考慮預制構件生產成本與進度之間的關系,盡可能降低費用支出和工期延誤。

1.2 構建SD 模型并運行

分析裝配式預制構件生產成本影響因素及其相互作用關系,選擇模型參數,運用VENSIM 軟件繪制系統流圖,建立預制構件生產成本動態仿真模型。通過計算實際歷史數據與模型仿真結果的偏離程度,對模型進行有效性檢驗。偏離程度計算公式為:

式中,D表示偏離程度;Y表示預制構件生產成本。

1.3 敏感性因素分析

調整系統各參數數值進行靈敏度分析,比較參數變化對系統的影響程度,得出影響預制構件生產成本的關鍵因素。靈敏度計算公式為:

式中,S(t)為靈敏度;X(t)為成本影響因素初始值;ΔX(t)為成本影響因素變化量;Y(t)為預制構件生產成本初始值;ΔY(t)為預制構件生產成本變化量;t為時間。

1.4 多目標規劃模型構建并求解

在分析系統流圖的基礎上,以識別出的敏感性因素為核心,以預制構件生產成本與進度為雙重目標,建立多目標規劃模型:

式中,maxF(x) 為目標函數;gi(x) 為約束條件;bi為敏感性參數,i=1,2,3…m。

1.5 方案優化

將多目標規劃方法得出的敏感性因素參數代入SD 模型重新運行,得到敏感性因素投入的最優方案。

2 案例分析

2.1 案例概況

選取湖北某預制工廠為樣本進行分析。該預制工廠由三跨車間組成,建筑面積13 500 m2,主要生產疊合板、內板墻、外板墻等預制構件,生產主要包括材料采購、生產排產、養護等環節,本文主要選取疊合板預制構件的生產為例進行驗證。

2.2 預制構件生產成本影響因素識別

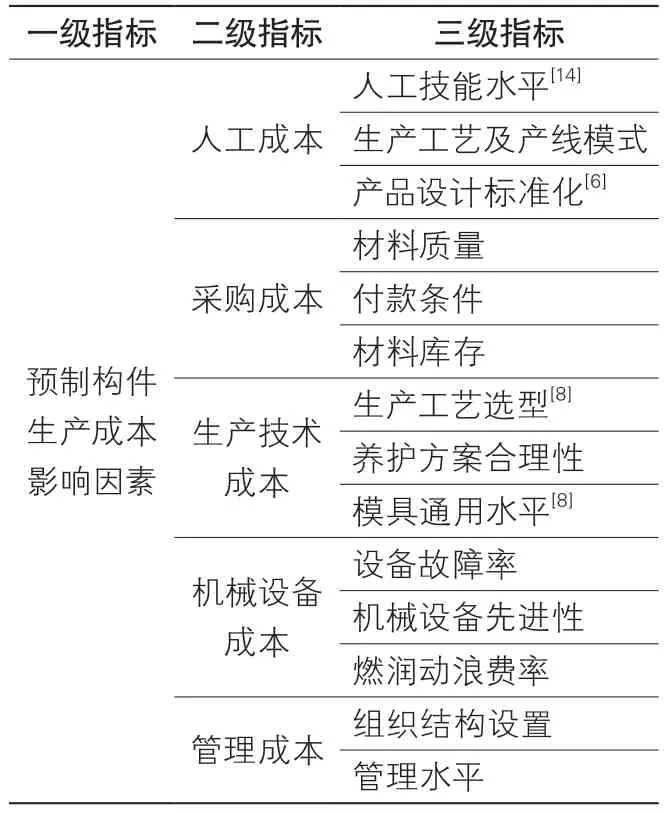

通過對工廠的實地調研,結合已有文獻,對預制構件生產成本影響因素進行梳理,將其按照人工成本、采購成本、生產技術成本、機械設備成本、管理成本5 類成本影響因素進行劃分(表1)。

表1 預制構件生產成本影響因素

2.3 構建SD 模型并運行

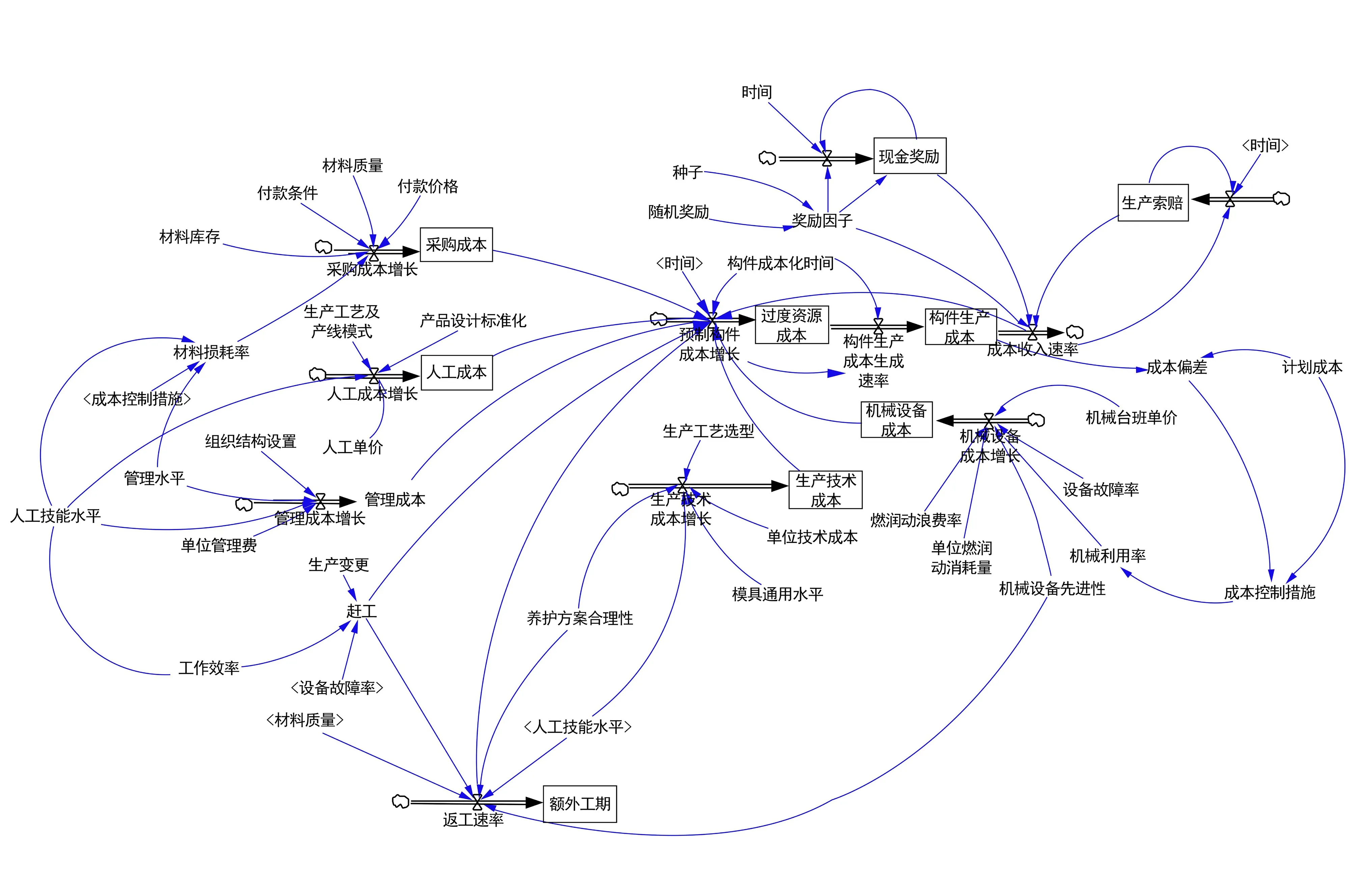

將預制構件生產成本劃分為人工成本子系統、采購成本子系統、生產技術成本子系統、機械設備成本子系統、管理成本子系統,通過對預制構件生產成本影響因素及其關系進行分析,將系統內部各因素之間的聯系繪制成因果關系圖,得到4 條主要反饋回路(圖1):①生產進度-生產壓力+趕工+疲勞-工作效率+生產進度;②生產成本+成本負擔+成本控制方法-生產成本;③生產壓力+趕工+疲勞+返工+生產壓力;④生產成本+成本負擔+成本控制方法+機械利用率-機械設備成本+生產成本。可以看出,生產變更、設備故障等原因會對生產進度產生一定的影響,生產進度帶來的生產壓力會促使員工趕工,趕工帶來的生產疲勞會降低工作效率,從而又會減緩生產進度,這是一條正反饋回路,如回路①。同樣可以看出,預制構件生產成本過大會增加企業成本負擔,進而促進企業采取成本控制方法,降低生產成本,這是一條負反饋回路,如回路②。

圖1 預制構件生產成本因果關系圖

在圖1 的基礎上,進行系統流圖的繪制。選取10 個狀態變量描述隨時間變化引起的預制構件生產成本變化,選取11 個速率變量描述狀態變量的變化趨勢,在此基礎上形成預制構件生產成本系統流圖(圖2)。

圖2 預制構件生產成本系統流圖

通過對該預制工廠實地調研,了解其設備、人員、材料、技術、組織管理制度及工作環境,并持續記錄該預制工廠某訂單連續20 周生產疊合板的實際數據,再結合專家意見對變量進行賦值。通過VENSIM 軟件模擬,計算出該預制工廠生產成本仿真值,再與歷史值進行對比,計算相對誤差來檢驗模型的有效性。對比結果見表2。

從表2 模型的檢驗結果來看,在連續20 周生產模擬中,預制構件生產成本仿真值與模擬值的相對誤差絕對值最大為8.63%,最小誤差為0.79%。仿真值和歷史值的總體誤差保持在±10%以內[15],考慮到預制構件生產過程涉及變量多、關系復雜,因此,該模型能夠滿足優化設計要求。

表2 預制構件生產成本歷史檢驗結果

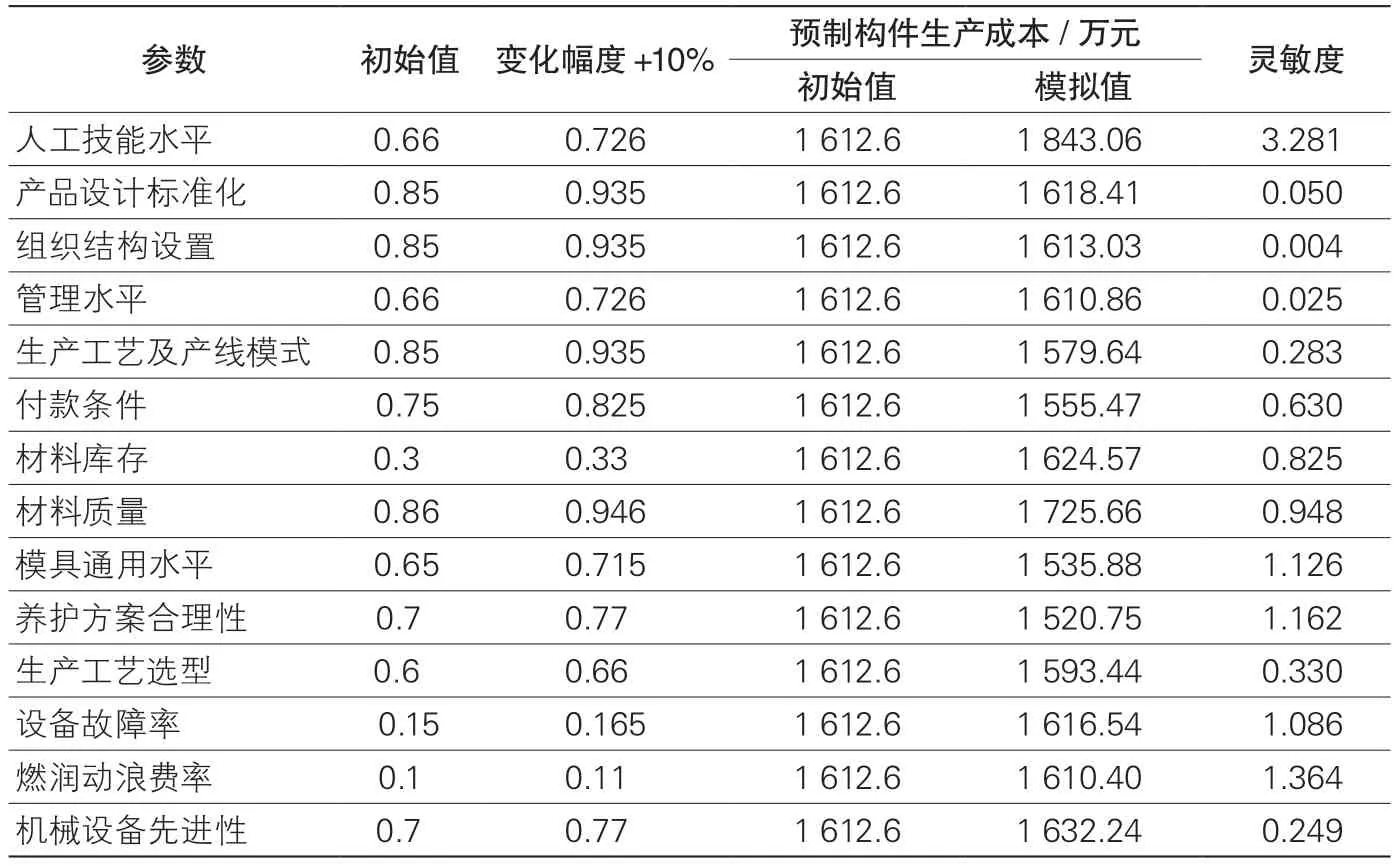

2.4 敏感性因素識別

為進一步確定模型的穩定性,需要對模型參數敏感性進行檢驗。本文在SD 模型中,選取預制構件生產成本影響因素14 個參數,根據公式(2)計算得出敏感性因素(表3)。結果顯示,在初始設置的14 個參數中,靈敏度絕對值大于1 的有5 個,分別是人工技能水平、模具通用水平、養護方案合理性、設備故障率、燃潤動浪費率,其余參數變化對系統的影響較小。因此,本文將上述5 個參數作為影響預制構件生產成本的敏感性因素。

表3 參數靈敏度分析

2.5 MOP 模型構建及求解

基于對敏感性因素的識別,進行預制構件生產成本影響因素優化配置。設人工技能水平、模具通用水平、養護方案合理性、設備故障率、燃潤動浪費率的投入分別為x1、x2、x3、x4、x5,人工成本、采購成本、生產技術成本、機械設備成本、管理成本分別為y1、y2、y3、y4、y5。

2.5.1 成本目標函數

式中,ki為5 種成本類型對預制構件生產成本的影響系數,經測算,ki=0.182,0.862,0.199,0.128,0.024。

2.5.2 進度目標函數

式中,hi為5 種成本類型對額外工期的影響系數,經測算,hi=0.322,0.327,0.566,0.331,0.67。

2.5.3 成本類型與敏感性參數關系

通過回歸分析,可得各類成本類型與敏感性參數間的關系如下:y1=53.06lx1-14.739x2+21.355x3+30.295x4-62.4x5-9.401;y2=74.382x1-50.396x2-270.989x3-66.268x4-142x5+569.27;y3=30.725x1-95.686x2-202.112x3+40.557x4-27.367x5+272.634;y4=5.034x1-8.784x2-12.797x3+28.919x4-81.237x5+68.259;y5=-2.341x1-1.958x2-1.254x3+0.044x4+0.556x5+4.524。

2.5.4 敏感性參數取值約束

根據文獻查閱和工廠實地調研,可確定預制構件生產成本敏感性參數取值范圍為:0.5 ≤x1<1;0.4 ≤x2<1;0.4 <x3<1;0 ≤x4≤0.4;0 ≤x5≤0.3。運 用Matlab,求 出敏感性參數的最優取值為:x1=0.85,x2=0.8,x3=0.82,x4=0.1,x5=0.08 。

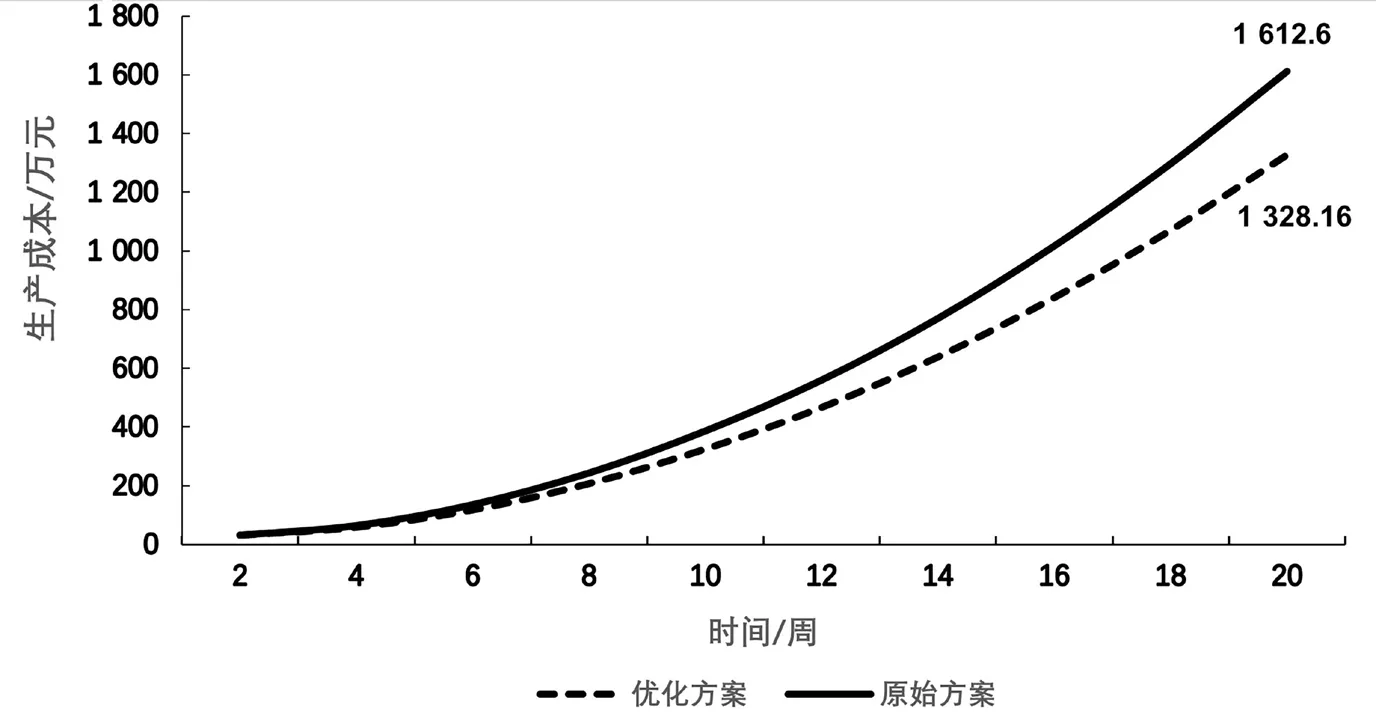

2.6 模型分析

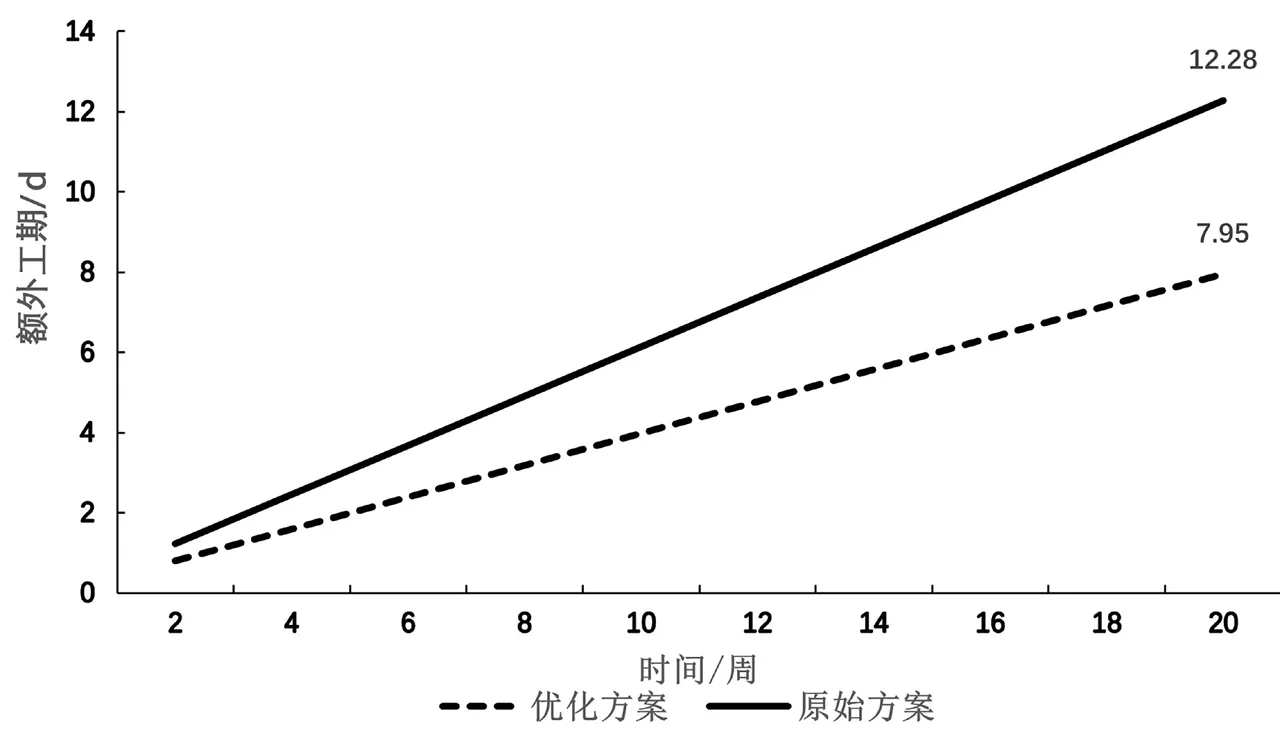

將求解到的敏感性參數代入SD模型重新運行,優化后的預制構件生產成本降低了284.44 萬元,較原始方案生產成本1 612.6 萬元,下降17.64%(圖3);額外工期減少了4.32 d,較原始方案額外工期12.28 d,下降35.18%(圖4)。成本、進度均得到明顯改善,說明所建立的SD-MOP 模型優化效果較好。

圖3 預制構件生產成本對比

圖4 額外工期對比

3 結論與建議

本文梳理了預制構件生產成本影響因素,基于成本進度雙重目標構建SD-MOP 模型,得出關鍵因素優化配置方案,并結合案例分析,驗證了模型的有效性。結果表明,SD-MOP整合模型解決了系統動力學難以準確定量參數的問題,客觀搜尋對預制構件生產成本影響較大的因素,在降低生產成本的同時兼顧進度目標,為預制構件生產成本研究提供了一個行之有效的方法,對預制構件廠生產管理有一定的指導意義。

通過模型分析可知,影響預制構件生產成本的主要因素為人工技能水平、模具通用水平、養護方案合理性、設備故障率、燃潤動浪費率。因此,提升工人技能水平,提高模具通用標準是降低預制構件生產成本的重點;提高養護方案合理性、減少機械設備故障率則是實現預制構件生產成本、進度目標均衡的有效 途徑。

基于上述結論,對預制構件廠生產管理提出以下建議:

(1)通過上崗培訓、定期技術更新等手段,提高人工操作專業化水平,加強裝配式建筑行業溝通,可探索“智能制造集成交互平臺”[16]信息化生產制造技術,增強信息傳遞、數據交換,避免因技術交底不到位造成預埋位置不對、出筋方向錯誤等問題;培養員工成本節約意識,在材料采購及材料使用過程中,注重材料成本控制,減少材料浪費。

(2)提高構件標準化水平和模具通用性,增加模具周轉次數。在一定程度上減少模具開發費用、存儲費用和搬運費用。對于成本明顯偏高的預制構件,優化其結構設計,降低材料成本。

(3)進行預制構件養護時,合理考慮構件之間的位置關系,減少因養護不合理造成的返工現象,提高對能源的重復利用,減少能源消耗。

(4)對機械設備進行定期維護更新,建立機械設備定期維護機制,減少因機械設備突發故障而造成的停工、返工。提高自動化水平,增加同時作業工位,合理安排工藝流程,最大程度地發揮人的主觀能動性。

(5)注重“節能減排”,減少浪費現象。提高養護系統余熱利用、沖洗水沉淀利用,控制能源消耗,形成綠色產業鏈。