五軸(3+2)加工中心坐標系轉換與優化技術研究

張永智,郭 穎,孫建邦,董 沖,蘭 凱,王 銀,杜 亞

(西安現代控制技術研究所,陜西 西安 710065)

1 概述

本課題來源于西安現代控制技術研究所某項目驅動支架類零件的科研試制加工,該支架類零件主要結構為六面體,各個面均有加工要求,且各面之間的幾何特征、位置精度要求較高。加工中存在如下難點:一是零件多個面的位置公差難以保證,多次找正中存在積累誤差,達0.1~0.2 mm,加工精度受限于找正精度,達不到圖樣設計要求;二是每個零件在加工前由于多次找正,效率低,花費時間長,達20~30 min,且勞動操作重復性高;三是對于任意角度固定軸的鉆孔及輪廓銑削也不能實現加工。目前對于該類零件的加工方法是:采用高精度五軸聯動加工中心一次裝夾完成多面的加工。由于本所五軸聯動加工中心設備較少,現有的五軸(3+2)非聯動加工中心又不具備該加工功能,因此急切需要對五軸非聯動機床進行改造升級,使其滿足加工要求。五軸(3+2)非聯動加工中心設備的特點是:具有3個直線軸X、Y、Z和2個旋轉軸B、C,雖然是五軸機床,但B、C軸旋轉后各個坐標軸之間無相互依附關系,不具有五軸聯動功能和Rtcp刀尖跟隨功能,不能實現在同一坐標系下零件多個面的加工要求,需要分別設置坐標系,然后切換坐標系依次加工。為了提高加工精度,滿足產品圖樣設計要求,挖掘設備加工潛能,提高設備利用率,更快捷地實現對產品的多面加工,現對該臺五軸設備進行改造升級,所采取的方法是對坐標系轉換與優化技術方面的研究[1]。

2 實施方案

研究分析機床結構和B、C軸的旋轉關系,參考三維空間坐標的旋轉算法,找出之間旋轉的變量關系,編制相對應的宏程序,再應用NX自動編程軟件在同一坐標系下編制所有面的加工程序,將加工程序通過后處理文件與宏程序建立對應關系,機床端設置相對應的坐標系后調用該程序即可完成所有面的一次裝夾加工。具體包括如下幾個部分。

1)根據多面體零件的圖樣尺寸及加工安裝位置建立幾何模型,本例采用具備加工任務相近的試切件示例。

2)應用NX自動編程軟件在幾何模型相關面上建立編程坐標系,并在該坐標系下完成所有面加工的工序創建。

3)編制宏程序。

4)修改NX后處理的相關文件,使創建完成的工序與宏程序建立關聯,通過NX后處理生成加工程序。

5)機床上輸入編制好的宏程序及內容,設置機床回轉中心及零件工件坐標系的機械坐標值,同時設置好相應的加工刀具。

6)調用生成的程序加工,加工過程中通過機床宏程序內容實現對坐標值的實時數學計算,從而計算出相應工作臺旋轉后轉換的新機械坐標值,刀具根據轉換后的坐標值進行切削加工[2]。

3 方案實施

以試切件模型進行試切,驗證方案的可行性。

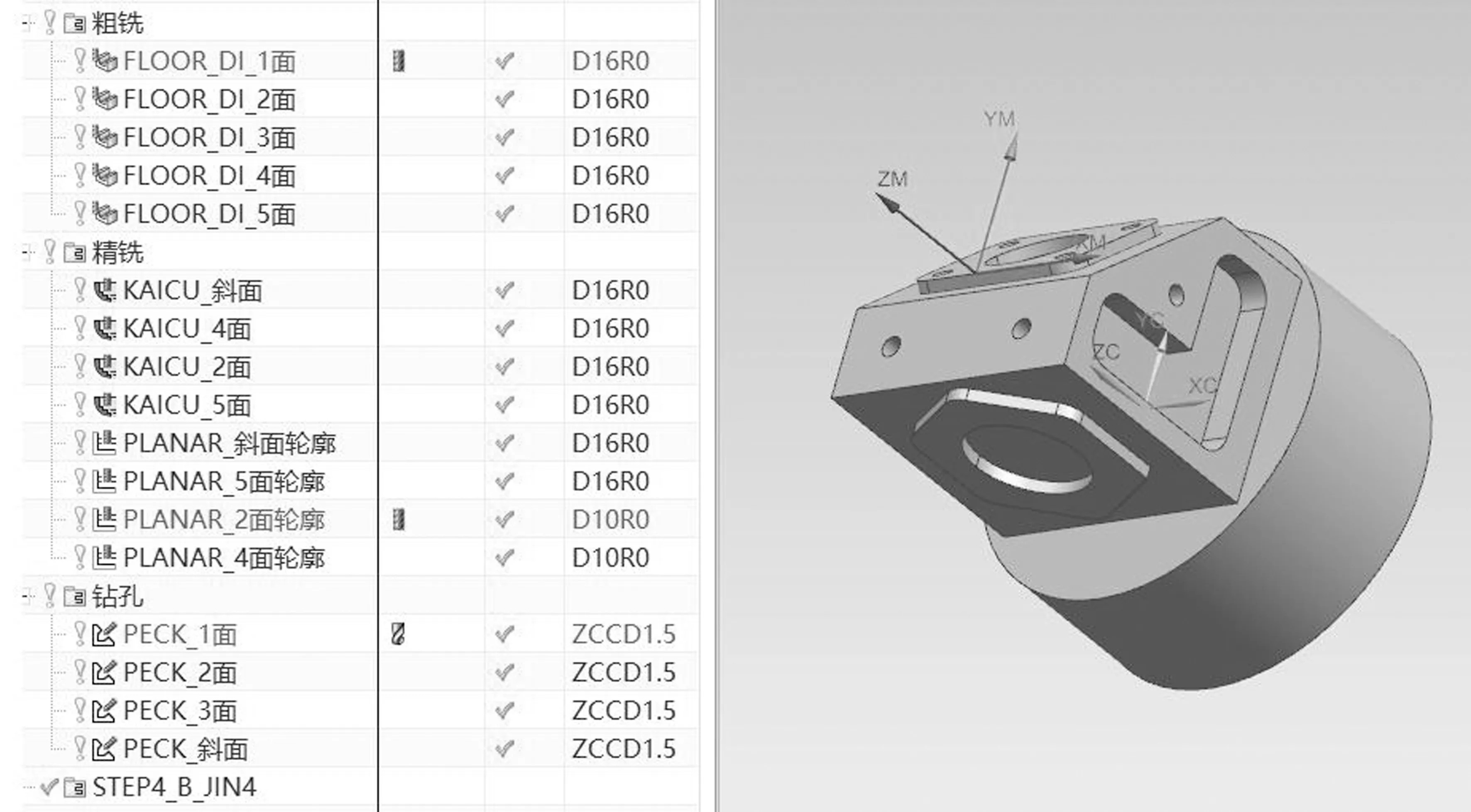

3.1 建立幾何模型及編制加工程序

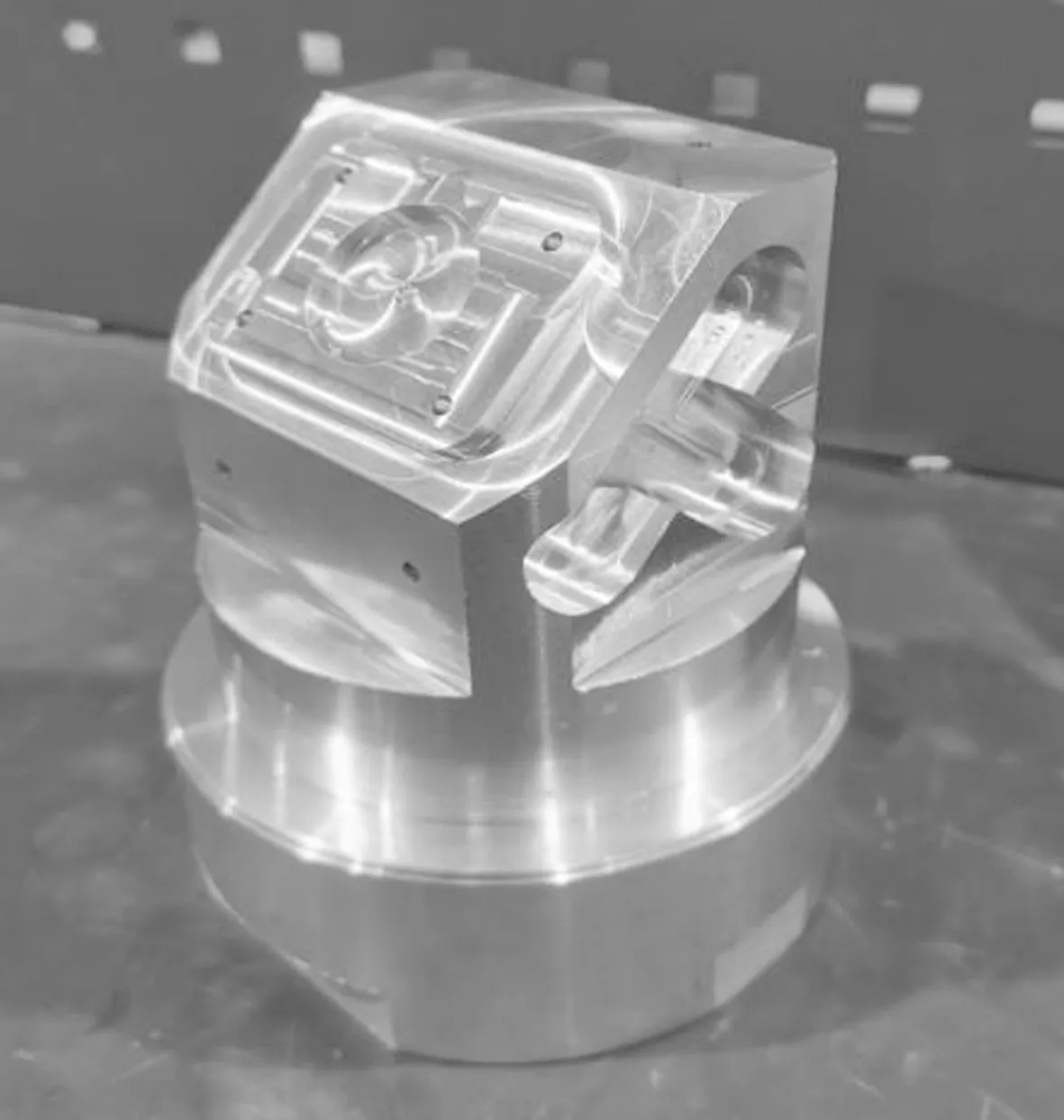

創建的試切件幾何模型如圖1所示,是一個包含平面、孔、凸臺、型腔及輪廓的具有綜合特征的多面體,設置零件上平面的某一具體位置為工件加工坐標系編制加工程序,程序包含粗加工銑面、銑型腔及內外輪廓,精加工銑面及內外輪廓,鉆孔。其中,包含傾斜面上的輪廓特征加工。

圖1 試切件模型及加工程序圖

3.2 宏程序的編制、后處理的修改定制及生成轉換前的程序

3.2.1 宏程序的編制

宏程序的編制過程主要分為如下兩部分。

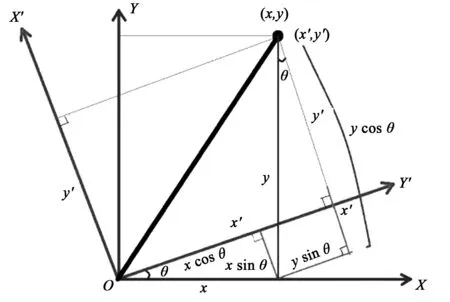

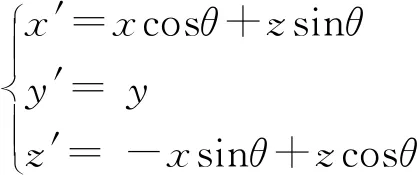

1)三維空間坐標的旋轉算法[3]。三維空間中的坐標點(x,y,z)經過旋轉后各坐標值變換為(x′,y′,z′)(見圖2)。

圖2 XOY平面繞Z軸旋轉示意圖

XOY平面繞著Z軸旋轉,旋轉后的公式為:

(1)

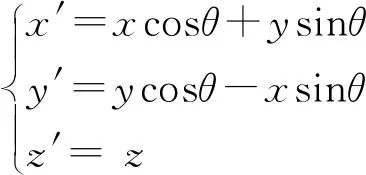

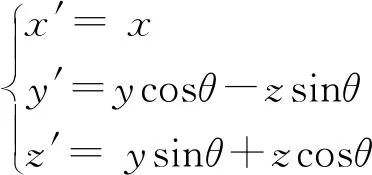

相應地,繞著X軸和Y軸旋轉后的公式分別為:

(2)

(3)

2)宏程序的編寫如下。

O9012

#100=#5261 ;G56X方向坐標

#101=#5262 ;G56Y方向坐標

#102=#5263 ;G56Z方向坐標

#106=#5241-#100 ;X方向旋轉中心G55-G56X值

#107=#5242-#101 ;Y方向旋轉中心值G55-G56Y值

#108=#5243-#102 ;Z方向旋轉中心值G55-G56Z值

#130=#2 ;B旋轉角度 正負方向取決于5軸的旋轉方向

#131=-#3 ;C旋轉角度 正負方向取決于5軸的旋轉方向

#111=#106*COS[#130]+#108*SIN[#130]

#112=0

#113=-#106*SIN[#130]+#108*COS[#130] ;用三維空間坐標的旋轉算法

…

……

G90 G10 L2 P1X[#114+#124+#100]Y[-#115+#125+#101]Z[#116+#126+#102] ;可輸入編程坐標系輸入,G10L2是固定格式,P1代表代號為G54的坐標系,L2對應G54整數坐標值,XYZ方向的偏移量自動輸入到系統G54坐標中[4-6]。

M99

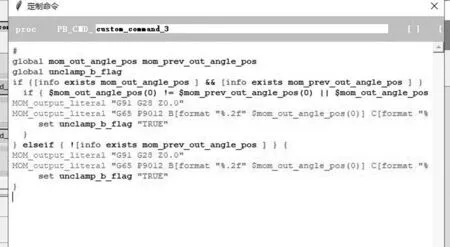

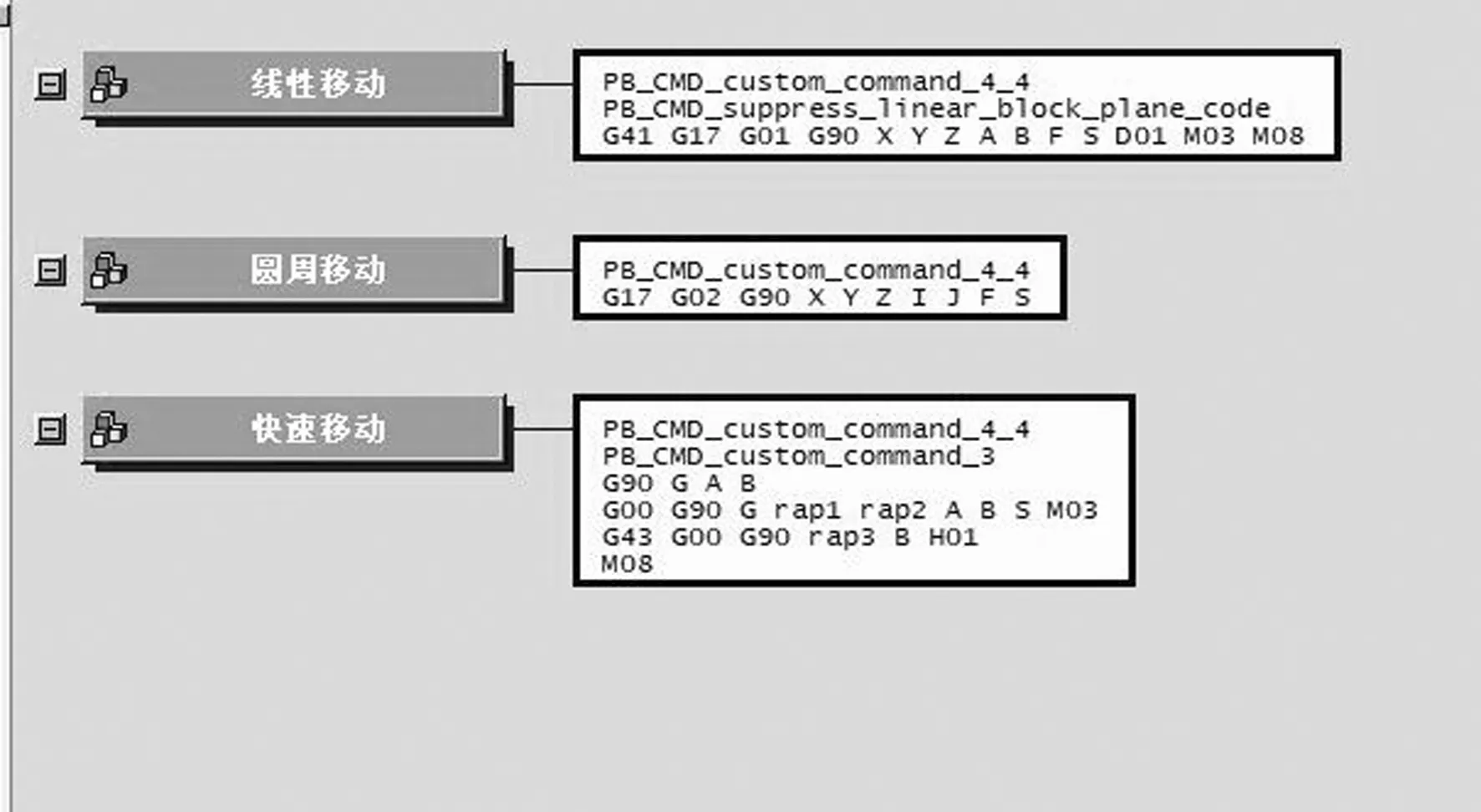

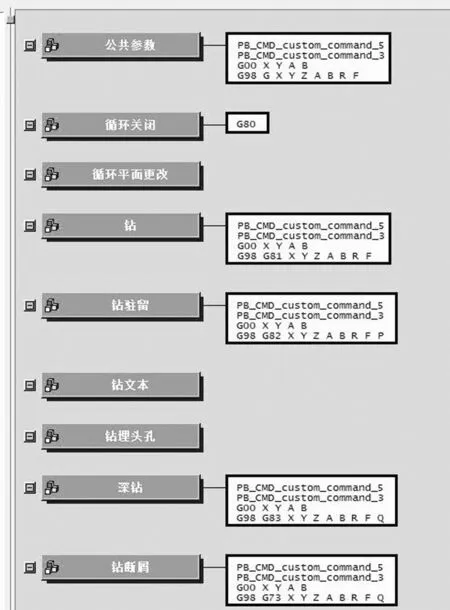

3.2.2 NX后處理的修改編制

打開后處理構造器,對其中相關部分進行塊定制,寫入相應TCL語言,并將此塊應用到線性移動、鉆孔循環等部位,關于塊的定制可能有其他種的寫法定制,本例只是其中的一部分,修改后保存不斷輸出程序調試驗證,直到滿足預期要求,建立起NX軟件生成的程序與宏程序的調用關系(見圖3~圖5)[7-8]。

圖3 定制塊命令

圖4 移動部分應用塊命令

圖5 鉆孔部分應用塊命令

3.2.3 生成轉換前的程序

加工程序(部分):

G15 G17 G21 G40 G80 G69 G90

G90 G10 L2 P0 X0. Y0. Z0.

M05

(T1=D16R0 D=16.00 R=0.00 H=1)

G00 G91 G30 Z0 T01

M06

G91 G28 Z0.0

G65 P9012 B0.00 C0.00;B0,C0,加工上平面,調用宏程序O9012,

G90 G54 X0.0 Y-65.997 B0.0 C0.0 S6500 M03;執行G54轉換后的坐標值加工

G43H01 Z50.

M08

Z2.

G01 Z-1. F1500.

Y-54.997

……

G00 Z50.

G91 G28 Z0.0

G65 P9012 B90.00 C0.00;B90,C0,加工0度側面,調用宏程序O9012

……

……

G91 G28 Z0.0

G65 P9012 B90.00 C270.00;B90,C180,加工270度側面,調用宏程序O9012

G00 X-6.249 Y0.0 B90. C270. S6500 M03

G43 H01Z58.

Z52.

……

Z38.

G00 Z58.

M5

M9

G0G91G30Z0

G0G91G30Y0

G00 G90 B0

M30

3.3 機床端的修改和參數設置

1)G55為旋轉中心,將機床的B、C軸旋轉中心的機械坐標值鍵入G55。

2)G56為工件坐標系,將找正后的機械坐標值鍵入G56,與UG編程軟件設置的坐標系保持一致。

3)G54為經過宏程序計算后得到的轉換坐標,初始值設為0,0,0。

4)后處理調用子程序G65 P9012 B0 C0,子程序為O9012。

5)根據程序加工順序設置相應的加工刀具[9]。

3.4 試切件加工

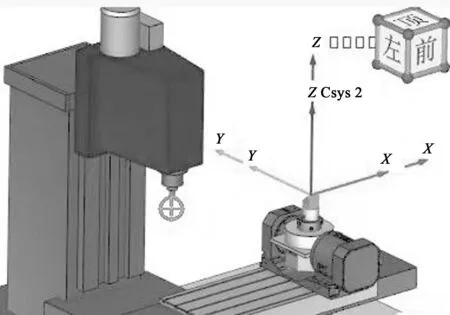

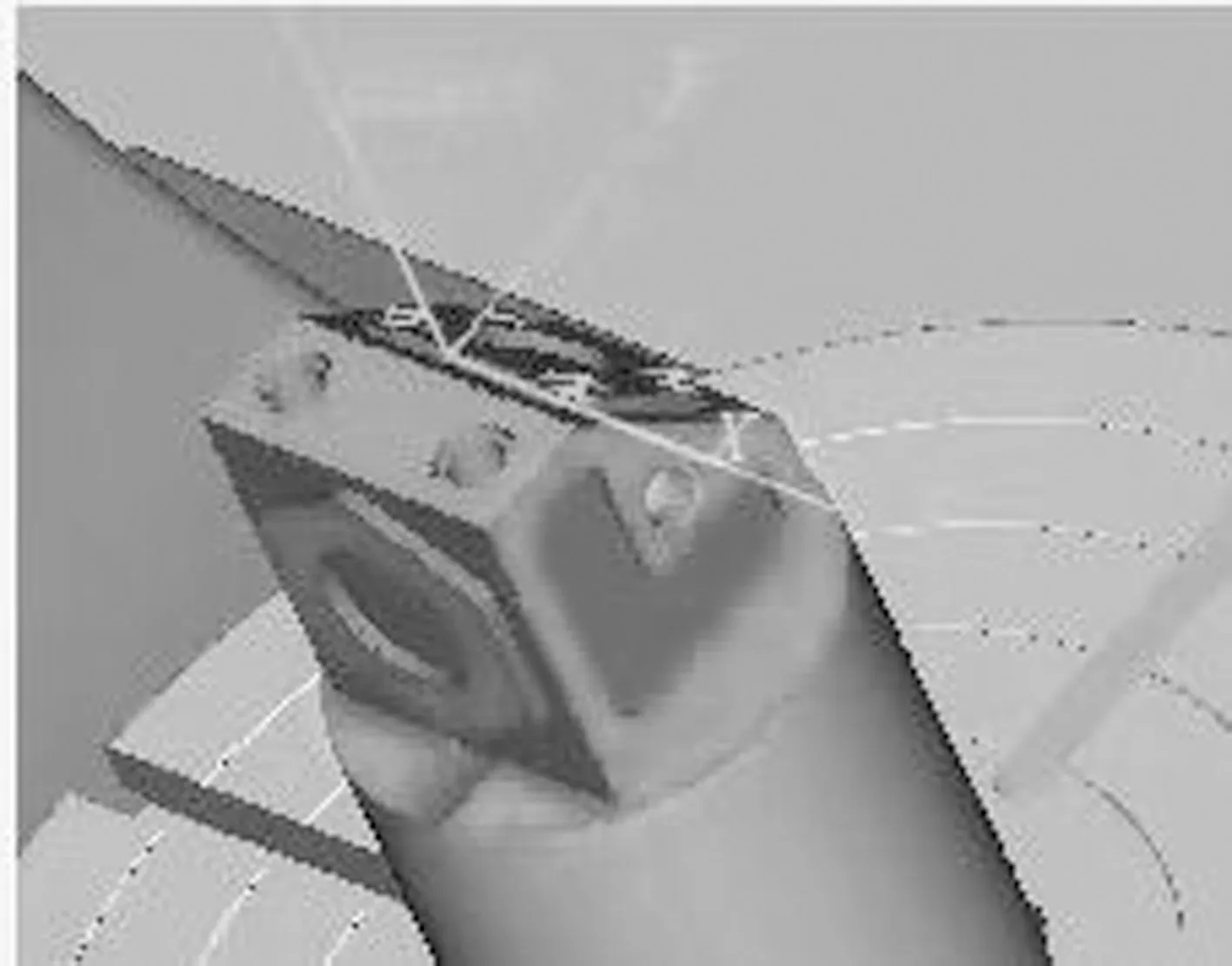

1)在試切前先進行Vericut軟件的仿真加工,將機床、程序、毛坯、刀具、坐標系等參數設置正確,搭建各個部分之間的結構附屬關系(見圖6和圖7),待仿真確認無誤后再將該程序傳入機床。

圖6 仿真機床搭建關系圖

圖7 仿真加工完成圖

2)調用該程序進行試切件加工,機床初始狀態為:G54為轉換后的坐標系,初始全部設為0,G55為旋轉中心的機械坐標系值,G56為工件坐標系,在該坐標系下完成所有面的加工任務。

3)機床調用刀具主軸正轉,在移動坐標點前,利用指令G65 P9012調用宏程序O9012中的內容,經過宏程序中三角函數的數學計算,將換算后的坐標值通過指令可輸入編程坐標系輸入G10 L2 P1XYZ,自動計入G54的坐標系中,這個過程隨著B、C軸的旋轉角度進行實時計算,刀具根據該坐標點進行切削加工。

4 試切件檢測驗證

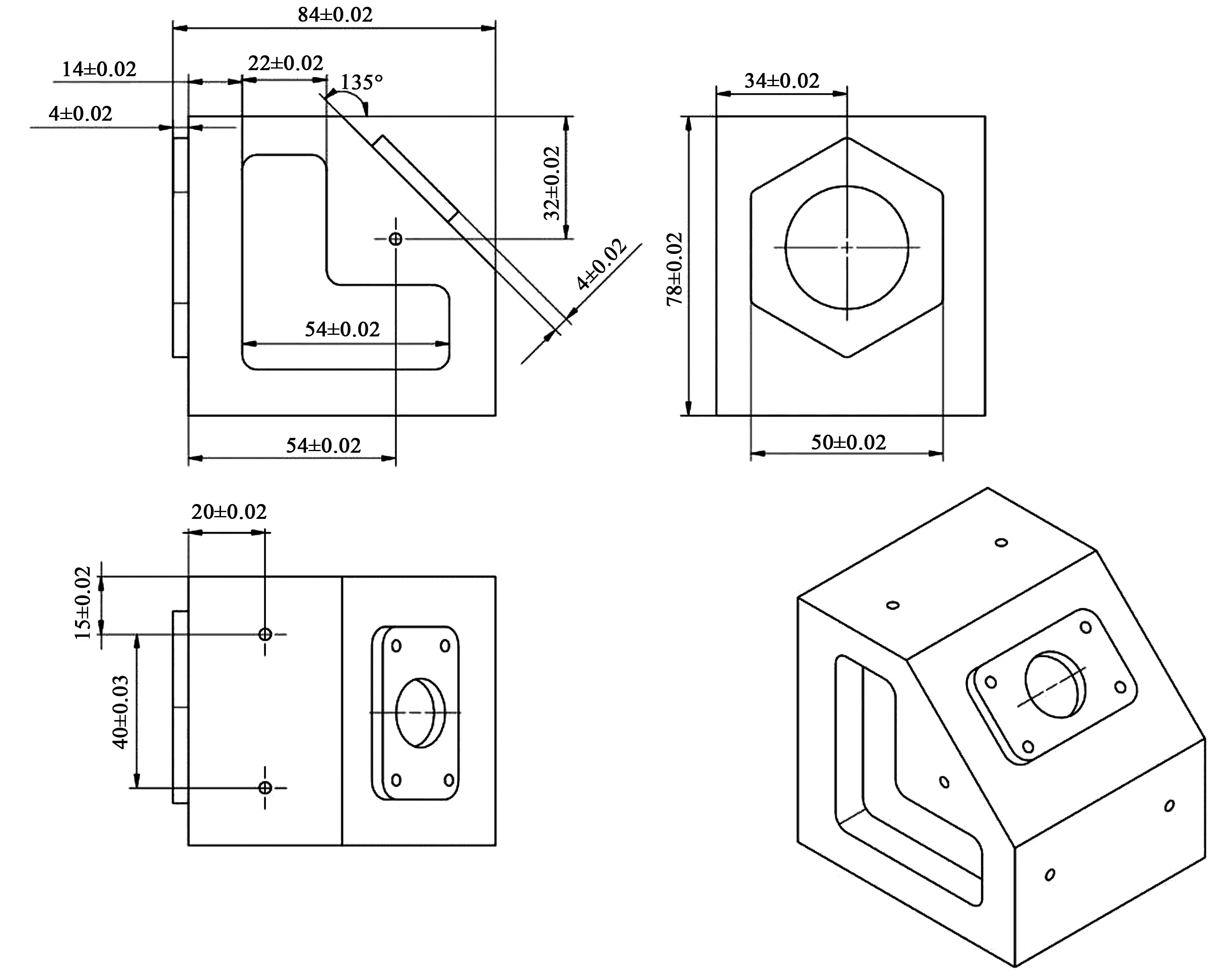

1)試切件圖樣部分尺寸如圖8所示。

圖8 試切件圖樣部分尺寸

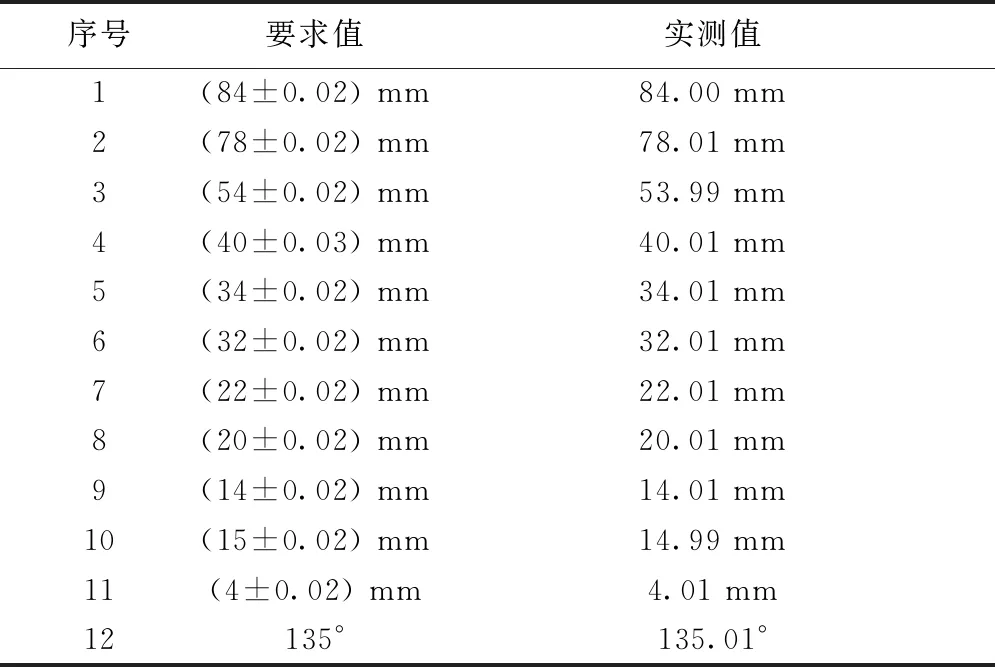

2)經過測量,試切件各個尺寸均滿足圖樣要求,試切件測量結果見表1,試切件加工成品如圖9所示。

表1 尺寸測量結果

圖9 試切件完成圖

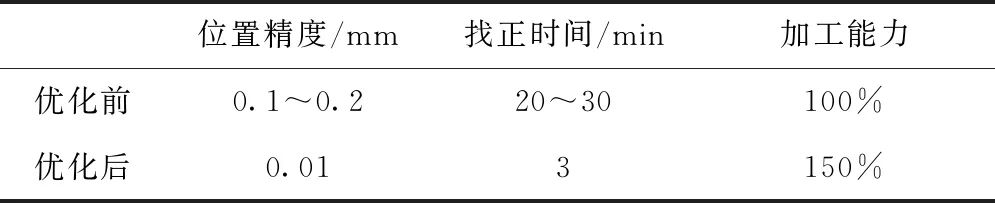

3)經過試切驗證與測量,與坐標系未優化改進前加工效果進行對比(見表2)。

表2 優化改進前后對比表

5 結語

通過上述研究可以得出如下結論。

1)采用此技術優化方案,解決了驅動支架類零件的科研試制加工難題,在五軸非聯動機床上一次裝夾完成所有面的加工任務,加工精度滿足產品圖樣設計要求。

2)采用此技術優化方案,使產品找正時間和加工精度得到了有效提升,現階段以每年200件計算,綜合費用約節省10余萬元,該項目后續列裝定型批量加工,將產生巨大經濟效益。

3)利用此技術優化方案,無需外購其他硬件設施,即可使五軸(3+2)加工中心設備的加工能力得到拓展和提升,為企業節約了升級改造資金。

4)此技術優化方案可應用于數控機床旋轉坐標軸計算轉換領域,如采用此類技術,會使零件整體加工精度和加工效率顯著提高,同時為此類零件的加工提供了一定的借鑒思路,具有很高的推廣應用價值[10]。