框架窗口磨削程序的優(yōu)化研究*

趙 晶 楊成杰

(內(nèi)蒙古第一機械集團股份有限公司 第四分公司,內(nèi)蒙古 包頭 014030)

1 項目背景

隨著科學技術(shù)的迅速發(fā)展,框架產(chǎn)品應(yīng)用于多種行星變速機構(gòu)產(chǎn)品中,其結(jié)構(gòu)具有復雜化、大型化、薄壁化、精密化等特點。框架產(chǎn)品主要應(yīng)用于連接和安裝傳動機構(gòu)組件的各個傳動零件。因此,框架零件的加工質(zhì)量對部件裝配、定位安裝精度都具有極大的影響。扇形框架產(chǎn)品窗口形狀為扇形,不同于傳統(tǒng)框架,操作者編制加工程序采用X軸與Y軸交互進給的方式進行加工。

2 優(yōu)化分析

由于窗口呈扇形,X、Y兩軸加工路徑由外至內(nèi)逐漸遞減。加工后兩側(cè)磨削痕跡呈臺階狀,裝配時與相配件干涉,不滿足零件使用要求,需由人工進行打磨,打磨每件產(chǎn)品平均用時30分鐘,費時費力且打磨后表面狀態(tài)不統(tǒng)一;該設(shè)備正常磨削框架窗口每次Y方向進給量可達15mm,但由于加工扇形窗口時為保證有效加工面積,只能逐漸縮小每刀加工進給量最小時Y向進給只能達到5mm,走刀路線長,效率低下,且砂輪只使用前端,隨著加工磨損加劇,尺寸無法控制,砂輪要反復修整,導致刀具有效利用率低。現(xiàn)每加工一層表面需用時1分鐘,單層加工路徑長度為1500mm,每次磨削量為0.02mm。按照該產(chǎn)品平均加工余量為4mm計算,加工完一件扇形框架窗口需用時200分鐘,每天可加工3件。

經(jīng)分析存在以下問題可優(yōu)化:

用X、Y軸交替進給的方式加工扇形窗口,走刀路線長度較長,砂輪逐漸磨損,尺寸無法控制。

用X、Y軸交替進給的方式加工扇形窗口,加工后兩側(cè)磨削痕跡呈臺階狀,裝配時造成干涉,不滿足產(chǎn)品要求。

原加工方法刀具實際加工面積小,反復修磨,砂輪有效利用率低。

3 項目改進方向

原走刀路線如圖1,現(xiàn)走刀路線如圖2,經(jīng)過對現(xiàn)狀情況進行分析,認為改變加工路徑可有效解決以上問題。對走刀路線進行修改,由原來的X、Y交替進給變?yōu)閄軸與A軸聯(lián)動,Y軸單向進給。

圖1 原走刀路線圖 圖2 現(xiàn)走刀路線圖

2.1 程序預編制

考慮到每零件之間的磨削余量不均勻因素,需要對程序數(shù)據(jù)進行調(diào)整,不能采用固定數(shù)據(jù)程序。編制宏程序結(jié)構(gòu),設(shè)置變量計算,建立條件轉(zhuǎn)移語句,從而解決數(shù)據(jù)量大,數(shù)據(jù)調(diào)整復雜的困難,只需給定基本參數(shù)即可進行加工。

2.2 對R參數(shù)進行調(diào)整

根據(jù)機床實際R參數(shù)占用情況及操作者習慣對程席參數(shù)進行調(diào)整,使本程序與其他零件程序參數(shù)無干涉,且可用操作者熟悉的方法進行熟練調(diào)整。

2.3 調(diào)試單窗口單側(cè)單層程序

以單窗口磨削下端面為切入點進行編程,從起始角度Y方向進給后,進行X軸與A軸聯(lián)動進給到終止角度,再次Y方向進給,X軸與A軸聯(lián)動進給到起始角度,完成一組往復運動。判定Y軸變量是否滿足Y方向終點坐標條件,決定繼續(xù)進給或是完成加工退刀。

2.4 加工過程中復合修整秒輪程序

為保證產(chǎn)品質(zhì)量要求每削單層8個窗口就需進行一次砂輪修整,為保證連續(xù)加工需要把修砂輪程序復合到本程序中,并且要正確累加和計算修磨量及誤差,確保產(chǎn)品加工質(zhì)量。

2.5 多重嵌套程序滿足整個零件加工

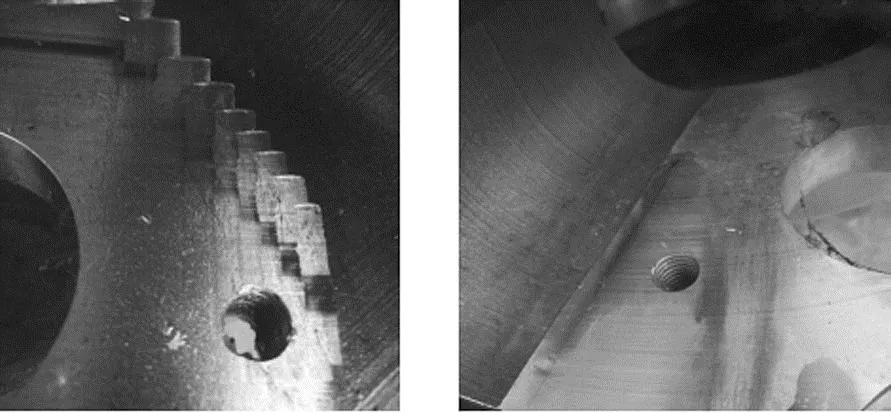

在單窗口單層程序試驗成功的基礎(chǔ)上復合坐標偏移,通過角度坐標偏移完成四窗口單層加工:外層嵌套Z方向進給,完成單側(cè)全部磨削工作。將上面、下面加工程序復合到一個程序中,配合參數(shù)運算及賦值,保證整個程序運行可靠。原加工方法與現(xiàn)加工方法磨削邊緣對比如圖3。

圖3 原加工方法與現(xiàn)加工方法磨削邊緣對比

3 項目取得成果

該加工程序適用于數(shù)控磨床,此編程方法模板適用于寬度遞增或遞減的平面加工,對具有相同共性的加工平面均可采用。該項目通過數(shù)控程序的優(yōu)化,有效提高產(chǎn)品質(zhì)量。應(yīng)用范圍廣且具有調(diào)整方便的特點,可廣泛推廣。

3.1 產(chǎn)品質(zhì)量得到保證

通過加工程序的優(yōu)化,使加工方向及路徑改變,加工后邊緣平直,表面光潔。徹底解決了原來加工邊緣臺階的質(zhì)量問題,并對同類零件加工提供經(jīng)驗。

3.2 節(jié)約加工時間

原每加工一層表面需用時1分鐘,單層加工路徑長度為1500mm,每次磨削量為0.02mm。按照該產(chǎn)品平均加工余量為4mm計算加工完一件扇形框架窗口需用時200分鐘,每天可加工3件。經(jīng)優(yōu)化后,單層加工路徑長度縮短為800mm,加工一層表面用時0.4分鐘,按照該產(chǎn)品平均加工余量為4mm計算,加工完一件扇形框架窗口需用時80分鐘,每天可加工7.5件。加工效率為原來的1.5倍。

3.3 節(jié)省打磨工序

原加工方法磨削完成后,由于邊緣呈臺階狀,不符合圖紙要求,影響產(chǎn)品使用,需手工打磨處理,打磨后產(chǎn)品狀態(tài)不統(tǒng)一,打磨時間每件平均20分鐘。經(jīng)優(yōu)化后的加工方法邊緣無臺階,直接保證產(chǎn)品質(zhì)量,無須打磨。每件節(jié)約打磨時間20分鐘。

4 結(jié)語

通過以上方案的實施,改進了扇形窗口的加工程序,提高產(chǎn)品表面質(zhì)量,生產(chǎn)效率提高1.5倍。

此編程方法適用于寬度遞增或遞減的平面加工,對具有相同共性的加工平面均可采用。此方案應(yīng)用范圍廣且調(diào)整方便,具有較強的通用性和推廣性。