SUV 車型頂蓋外板A 面數據偏差分析與研究(上)

文/張新龍,趙鋒,牛恒仁,王力,劉帥·中國第一汽車集團有限公司

現今CAE 分析技術已經被廣泛應用在汽車、飛機等高精制造領域,為工業質量提升提供了重大的技術支持,引領制造行業進入了精密加工時代,目前沖壓行業更是將其用作沖壓工藝的指導性技術。CAE 分析技術既保證了沖壓產品的合理性,又進一步加強了沖壓工藝的準確性,在沖壓前期工作中起著舉足輕重的作用。如果SUV車型沖壓零件中頂蓋外板A 面回彈影響尺寸數據不合格,將直接影響總成數據甚至整車數據的不合格,最終影響整車外觀尺寸。為此本文主要通過CAE 分析技術和沖壓工藝來探討沖壓零件中頂蓋外板A 面回彈數據偏差分析需要關注的問題。

SUV 車型外覆蓋沖壓件中頂蓋外板屬于較大的平板類脹形零件,這類零件由于產品造型的原因,整體A 面的曲率半徑較大,在沖壓工藝設計中,一般是一次性拉延成形,在拉延過程中脹形成形的成分居多,拉深成形的成分只占一小部分,這意味著頂蓋外板這類零件如果出現嚴重的回彈現象,不僅需要考慮脹形成形的自由回彈趨勢,還要考慮拉深成形的變形回彈趨勢,并且拉深成形過程中的進料控制影響著脹形成形的剛性狀態。

目前沖壓行業中,一般將頂蓋外板這類零件的成形工藝過程設計成拉延成形及后序的修邊、翻邊、整形成形過程,所以頂蓋外板A 面的自由回彈狀態包含著拉延回彈狀態和后工序變形回彈狀態。為了更好地分析頂蓋外板A 面回彈引起的數據偏差問題,這里我們將通過CAE 分析及沖壓工藝設計來進行實例分析,分析頂蓋外板A 面回彈產生的因素,并且針對A 面回彈引起的數據偏差進行統計分析,確定最佳的工藝更改方案。下面將以某SUV 車型頂蓋外板作為研究對象,研究如何更好地控制頂蓋外板A 面回彈引起的A 面數據偏差問題。

SUV 車型頂蓋外板A 面數據偏差問題

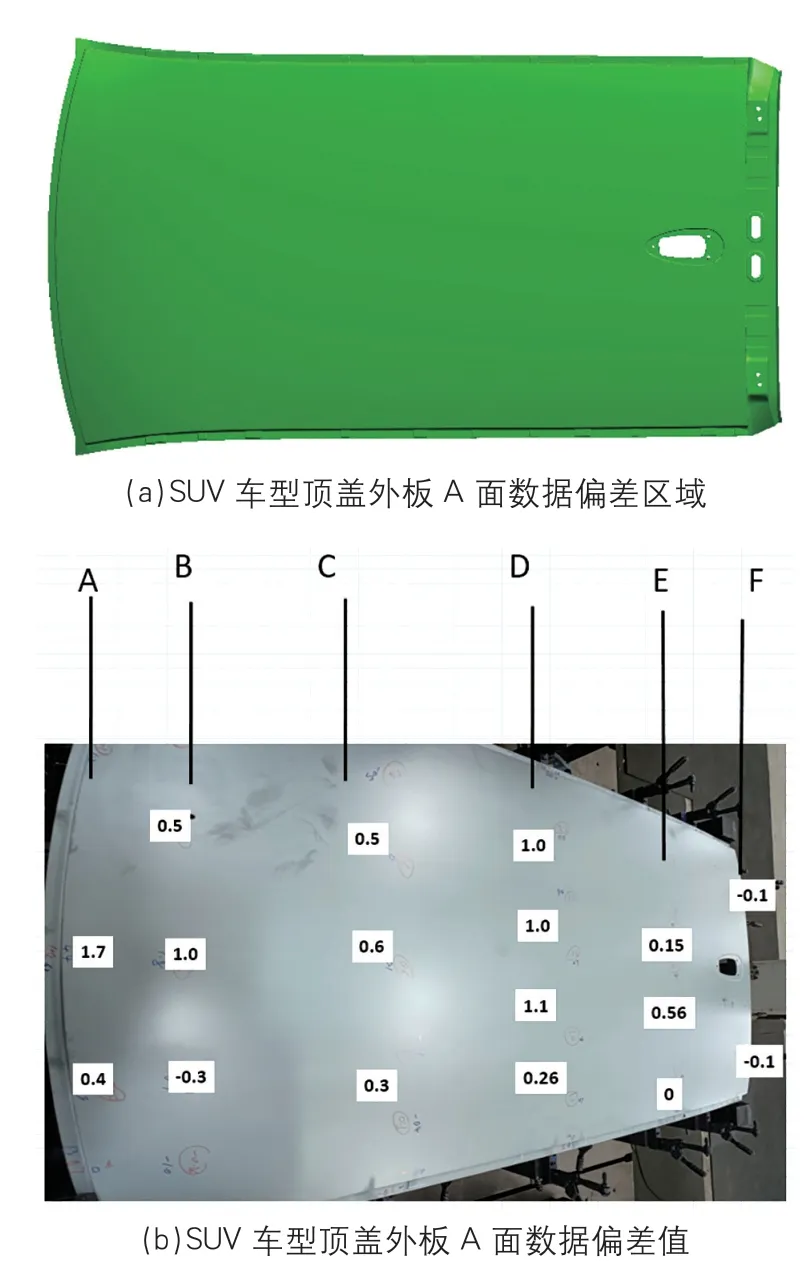

某SUV 車型頂蓋外板A 面的理論數據偏差范圍±0.3mm,成品件出件后A面存在嚴重的正回彈狀態,A 面數據不合格,整體趨勢為正值,如圖1 所示。前端(A 處)中部最大超差+1.4mm,(B 處)中部最大超差+0.7mm,前部(C 處)中部最大超差+0.3mm,中段(D 處)中部最大超差+0.8mm,屬于不可接受的單件數據偏差狀態,嚴重影響總成數據,必須對頂蓋外板單件不合格數據進行分析及有效控制。

圖1 SUV 車型頂蓋外板A 面數據偏差狀態

SUV 車型頂蓋外板A 面數據偏差工藝分析

CAE 分析中原產品A 面拉延成形性分析

頂蓋外板長度方向中線主應力不足,如圖2(a)所示,B 處、C 處主應力最小值為0.010,最大值為0.023,成形明顯不充分;D 處、E 處、F 處主應力最小值為0.017,最大值為0.024,同樣成形不充分。再看減薄率,頂蓋外板長度方向中線前部主減薄率局部不足,如圖2(b)所示,B 處、C 處減薄率為0.035,減薄率合理;D 處、E 處、F 處減薄率為0.030,減薄略顯不足,未達到頂蓋外板理論的最佳數值范圍0.035 ~0.040。

圖2 原產品A 面拉延成形性CAE 分析結果

根據上面原產品A 面拉延成形性分析,可以確認頂蓋外板A 面的B 處、C 處、D 處、E 處、F 處對應的長度方向中線區域成形不充分,會影響A 面的整體剛性,甚至有負回彈引起塌陷的可能,需要對CAE 分析中的原產品A 面回彈狀態進行印證,確認產品A 面存在負回彈塌陷才能進行必要的型面補償。

CAE 分析中原產品A 面回彈數據分析

為了更好地確認模具型面A 面補償的必要性,需要進行原產品A 面回彈數據的確認并做數據對比,以此為基礎進行模具型面補償。

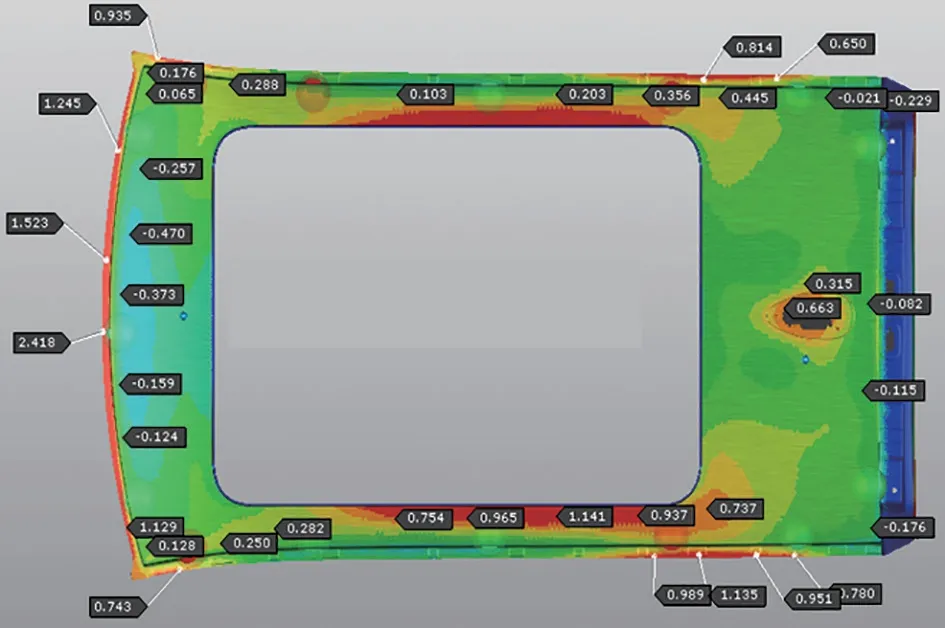

⑴成品件支撐回彈確認。

如圖3 所示,合理的支撐能夠均衡回彈的不均勻狀態,且狀態左右對稱。

圖3 原產品成品件支撐回彈結果

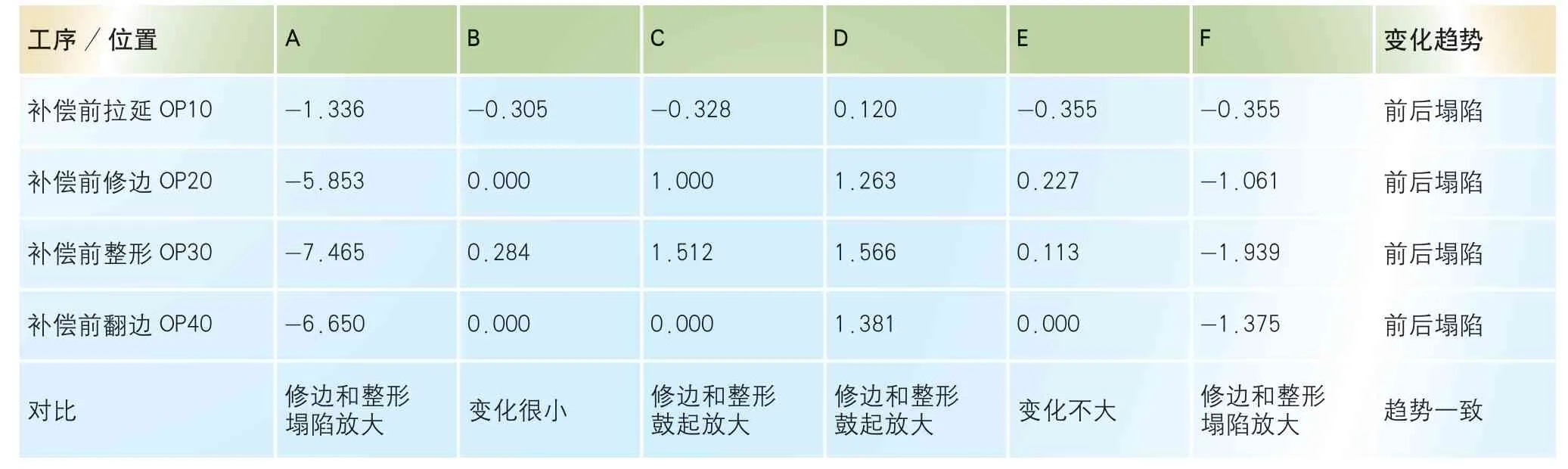

⑵各工序A 面自由回彈數據對比。

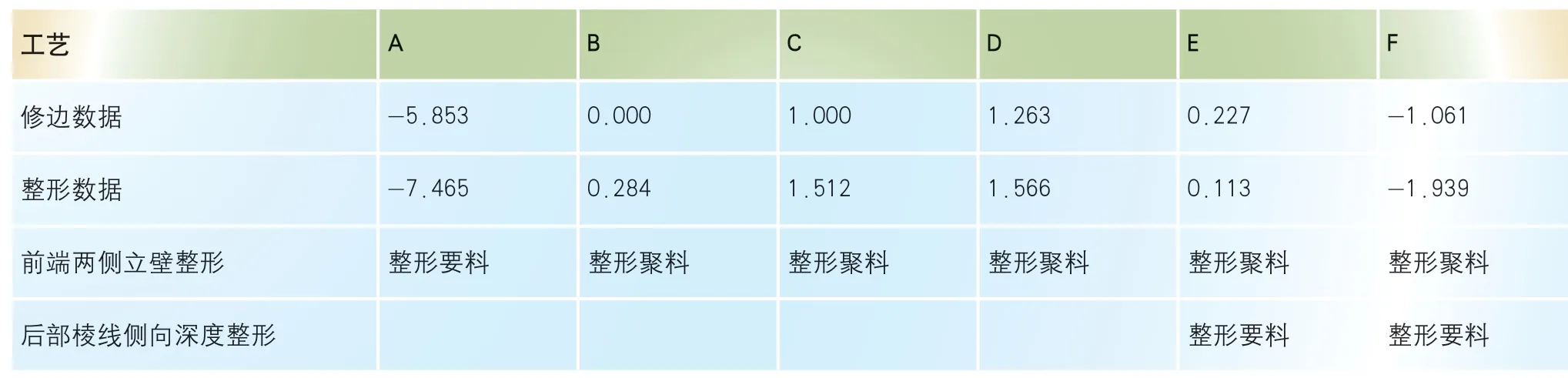

由于頂蓋外板A 面長度方向中線區域成形不充分,因此提取各工序A面對應點回彈數據進行對比,見表1,確認工序工藝變化對回彈的影響。

各工序A 面回彈數據對比后可知,頂蓋外板長度方向中線區域在拉延工序顯示整體負回彈趨勢(A 處/B 處/C 處/E 處/F 處);修邊后前部負回彈加劇(A 處),中部正回彈變化(B 處/C 處/D 處/E 處),后部負回彈加劇(F處),中部正回彈變化與以往的頂蓋外板出現的趨勢相反;整形后前部負回彈加劇(A 處),中部正回彈加劇(C 處/D 處),后部負回彈加劇(F處);天窗修邊整形帶動后沿正回彈(E 處),前部負回彈緩解(A 處),天窗區域A 面消失(B 處/C 處/D 處),后部向上翻邊帶動后部主棱線附近塌陷,負回彈緩解(F 處);全序回彈變化為趨勢一致的前后塌陷狀態。

工序/位置 A B C D E F 變化趨勢補償前拉延OP10 -1.336 -0.305 -0.328 0.120 -0.355 -0.355 前后塌陷補償前修邊OP20 -5.853 0.000 1.000 1.263 0.227 -1.061 前后塌陷補償前整形OP30 -7.465 0.284 1.512 1.566 0.113 -1.939 前后塌陷補償前翻邊OP40 -6.650 0.000 0.000 1.381 0.000 -1.375 前后塌陷對比 修邊和整形塌陷放大 變化很小 修邊和整形鼓起放大鼓起放大 變化不大 修邊和整形塌陷放大 趨勢一致修邊和整形

CAE 分析中后工序工藝對回彈的影響分析

根據前面各工序A 面回彈數據對比結果,前后部的負回彈塌陷狀態,型面是需要合理補償的,而且四道工序的工藝變化對A 面回彈都有一定影響,為了更加準確地確認工序工藝對零件A 面的影響,需要確認各個工序工藝對回彈數據的影響。

⑴修邊工序工藝影響。

修邊工序工藝包括外輪廓修邊,兩側凸臺造型根部圓角整形,后部棱線垂直整形,屬于復合工藝。其中外輪廓修邊后應力釋放導致前后部棱線區域A 面負回彈嚴重(A 處/F 處);兩側凸臺造型根部圓角整形后立壁聚料,引起兩側棱線區域A 面正回彈(B 處/C 處/D 處/E 處);后部棱線垂直整形后立壁單向拉伸力較大,導致后部棱線區域A 面負回彈(F 處),見表2。

表2 后部棱線區域A 面負回彈(單位:mm)

⑵整形工序工藝影響。

整形工序工藝包括前部和兩側立壁整形,后部棱線側向深度整形,屬于復合工藝。其中前部立壁整形后立壁要料引起前部棱線區域A 面負回彈加劇(A處),兩側立壁整形后立壁聚料引起兩側棱線區域A面正回彈(B 處/C 處/D 處/E 處);后部棱線側向深度整形后立壁單向拉伸力較大,導致后部棱線區域A 面負回彈加劇(F 處),見表3。

表3 后部棱線區域A 面負回彈加劇(單位:mm)

⑶翻邊工序工藝影響。

翻邊工序工藝,包括天窗修邊整形,后部搭接邊上翻邊,屬于復合工藝。其中天窗修邊整形后立壁聚料引起天窗周邊棱線區域A 面正回彈(A 處/B 處/C 處/D 處/E 處);后部搭接邊上翻邊后立壁聚料,導致后部搭接邊區域上翹,帶動后部棱線區域A 面負回彈緩解(F 處),見表4。

表4 后部棱線區域A 面負回彈緩解(單位:mm)

影響分析:分析后工序工藝對回彈的影響可知,修邊應力釋放對前后部的負回彈塌陷狀態影響較大,但是修邊開放量是需要在拉延工序型面進行補償的;前部整形要料對前部的負回彈塌陷狀態繼續加劇,后部整形要料對后部的負回彈塌陷狀態繼續加劇,這些回彈加劇量是需要在全工序型面進行補償的;天窗修邊整形聚料對前部和后部的負回彈塌陷狀態有所緩解,后部搭接邊上翻邊聚料對后部的負回彈塌陷狀態有所緩解,如果進行全工序型面補償,負回彈緩解會更加明顯。

為了更好地確認A 面補償的必要性,通過原產品A 面成形性分析及全工序回彈數據的對比,確認后工序工藝變化對A 面回彈的影響,可以確定前部和后部負回彈趨勢嚴重,需要進行A 面補償;中部雖然受到工藝的影響出現正回彈變化,但是實際出件一般會有剛性不足的負回彈塌陷現象,所以可以考慮A 面中線區域型面全面補償,以此思路進行全工序型面A 面補償。