基于Arduino的雙測量模式摩擦系數檢測儀

◇無錫職業技術學院 陳 奇 黃炳然 任宏洋 劉首利 王 旭

目前市面上可售的滑動摩擦系數儀通常只支持兩種單一的測量模式,一是兩種材料在水平方向相對平移,通過測量滑動摩擦力換算出摩擦系數;二是兩種材料的接觸面與水平面之間的夾角不斷增大,直至兩種材料發生相對滑動,通過臨界夾角的測量換算摩擦系數。本文在結構上創新的實現上述兩種摩擦系數測量模式的組合,使得原本只能實現單一型測量模式的儀器轉變成為能同時實現兩種測量模式的綜合型測量儀器。通過使用多套傳感器組合,以及單片機控制,實現儀器操作與數據采集的自動化。

1 引言

目前最常見的一種摩擦系數測量方式[1-4]即為在一個穩定的水平平移的平臺上拉住不同材質的材料塊,利用水平方向其受力平衡,使其受到的拉力等于摩擦力。通過拉力大小的測量,換算出材料與平臺之間的摩擦系數。通過設計可以使平臺表面更換材質,因此可以較為方便的獲得兩種材料之間的摩擦系數。這樣的測量方式常用于固體塊材之間的摩擦系數,但對于易碎、易變形、材質柔軟的一些材料,如薄膜、紙張、絲綢等則不適用。對這些材料可以使用第二種測量模式。即將材料放置在一個可以改變傾角的斜坡上,不斷改變傾角直至材料間發生相對滑動,通過臨界傾角的測量換算摩擦系數。斜坡通過設計可以更換材質。由于兩種測量方式可分別適用于不同的材料間滑動摩擦系數的測量,這使得測量公司常常需要備齊兩類摩擦系數儀,方能開展工作。如果能夠將兩種測量模式整合在一臺測試儀中,將有效減小測量的儀器成本。

從教學的角度看,如果一臺儀器就可以實現摩擦系數兩種測量模式的教學,也是事半功倍的。作為摩擦系數儀,可開展的實驗內容包括:滑動摩擦力與正壓力關系、滑動摩擦力與接觸面積關系、不同材質間的滑動摩擦系數對比、柔性材質的滑動摩擦系數測量等驗證型實驗。此外,還可以進一步開展滑動摩擦系數與粗糙度的關聯、滑動摩擦系數與相對運動速度的關聯等探究型實驗。為此,本文嘗試將兩種摩擦系數測量模式組合在一臺測量儀器中。

2 實驗裝置的原理及組成

2.1 工作原理

第一類水平測量,是通過測量兩種材料之間相對滑動時獲得的滑動摩擦力大小換算出滑動摩擦系數。即f=μN,其中f為滑動摩擦力,N為正壓力,μ為滑動摩擦系數。因此μ=f/ N。

第二類抬升測量,是通過抬升臺面改變兩種材料之間界面與水平面的夾角至滑動的臨界角θ,測量臨界角大小換算出滑動摩擦系數為tgθ(即使用了最大靜摩擦力約等于滑動摩擦力的近似)。

2.2 結構組成

①利用鋁型材組合整體支架;②利用角鐵和3D打印的框架來固定測試平臺;③利用光桿做導軌,利用直流電機連接絲桿作為動力模塊,帶動測試平臺水平移動;再利用直流電機通過鋼絲來牽引水平面一端勻速抬升;④利用激光測距模塊來測量水平移動數據;利用角度傳感器采集抬升角度數據,實現實時動態測量;⑤利用藍牙模塊,實現儀器與手機等藍牙設備的互通,實現儀器的遠程操控以及數據顯示;⑥采用Arduino單片機[5-7]作為控制核心,實現裝置的控制、測量數據的讀取和處理;⑦利用3D打印設備設計各種特制的零件方便各部件的組裝和連接。

3 實驗裝置的整體方案設計

3.1 結構設計

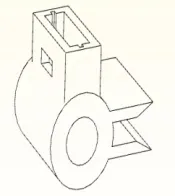

實驗裝置整體設計如圖1所示。

圖1 實驗裝置設計圖

第一種測量模式,由2號直流電機,可抬升載物平臺,橋式拉力傳感器,以及兩個限位開關組成。驅動電機采用市面上常見的直流電機,操作簡單,性能穩定。平臺下方連接在由鋁型材搭建的底座上,使用光桿作為軌道確保平臺水平運動的穩定,再由與電機連接的絲桿穿插在平臺內部驅動平臺水平移動。底座上安裝兩個限位開關來限制平臺的移動邊界,同時方便水平測量完成之后平臺的復位。

第二種測量模式,由1號電機,可抬升載物平臺,TOF激光測距傳感器組成。同樣采用直流電機為驅動電機。使用不容易發生形變的金屬絲,一端與電機相連,另一端與載物平臺末端通過特殊零件連接來實現平臺角度的抬升,該零件參考了榫卯結構中的凸型方榫,結構簡單,精度要求低,又能保證連接的穩定,同時又很容易拆卸。平臺另一端使用3D打印的零件與光桿相連,參考了門開合的原理。為了同時保證兩種模式的正常運行且互不干擾,我們巧妙的將角度傳感器固定于滑輪底座上,這樣可以減輕角度傳感器受重力影響而造成的測量誤差,同時可以讓角度傳感器跟隨水平平臺同步運動,從而使得測量角度數據時不受位置因素的影響,從而消去復位帶來的誤差。

3.2 控制部分設計

(1)裝置自動復位系統。自動復位系統在該作品中有著重要的地位。通過設計將與載物平臺所連接的滑輪底座與運動平臺連接,實施同步水平運動,并且將行程開關安裝在滑輪底座的運行軌道上。事先測量好整套實驗流程滑輪底座隨水平移動平臺同步運動的兩個極限位置,并且通過以外部框架作為運動軌道的滑輪底座與安裝在該軌道上的行程開關相接觸,來進行編程控制,最終實現該儀器測量后的自動復位功能。

(2)斜面抬升模塊及角度測量模塊。本裝置使用光桿通過聯軸器連接角度傳感器,并參考合頁結構來對平面實施斜面抬升以及對該斜面的實時角度測量。對于角度傳感器的安裝,我們選擇了將角度傳感器固定于滑輪底座上,這樣可以減小角度傳感器的重力矩而造成的角度測量誤差,同時可以讓角度傳感器跟隨水平平臺同步運動,從而使得測量角度數據時不受位置因素的影響。對于實施斜面抬升,預先設計有三個方案:第一,采用伸縮桿從底部抬升;第二,將電機通過聯軸器連接光桿,從根部驅動斜面抬升;第三,通過金屬絲拉動平面最外側來實施斜面的抬升。方案一會導致儀器成本過高,以及結構復雜,不利于儀器的安裝以及調整,與此同時,這樣的設計會影響兩種摩擦系數測量模式在同一臺儀器上的整合。方案二會增加組裝以及整合難度,同時會造成抬升斜面時力矩不夠的情況,需要更大力矩的電機,增加儀器成本。于是我們采用了方案三,能夠將斜面抬升與角度測量兩個功能完美結合同時又不會影響水平方向測量的功能。

圖2 榫卯結構

圖3 滑輪底座連接角度傳感器

圖4 榫卯結構實物圖

(3)TOF激光測距傳感器模塊。對于物體位置的測量,我們采用將激光測距傳感器,通過原創設計的3D打印的零件固定在光感與平臺的接縫處。在測量時,我們要盡可能慢的抬升斜面,延長整體測量的時間,保證測量精度。

圖5 TOF傳感器實物裝配圖

圖6 TOF傳感器底座

圖7 合頁結構

3.3 程序設計

(1)判斷物體位置是否改變。激光測距傳感器判斷物體位置是否改變的原理為:實時監測物體與激光傳感器之間的距離,當斜面抬升到一定角度值時,物體開始下滑,物體與激光測距傳感器之間的距離發生改變,從而判斷出物體位置發生改變。激光測距傳感器本身存在一定的測量誤差,而且,激光測距傳感器對環境光較為敏感,因此需要在編程時,對激光測距傳感器所測量的數值先做一定的預處理,減少系統的誤判,增加儀器對環境的適應能力,提高通用性。設置每30ms取一組數據,每組取1000次數據,在該數據中找出測量值波動的峰值和谷值,并且事先設定判定位置改變的允許誤差。當數值超過峰值和谷值范圍且超出允許誤差的范圍外時,則會判定物體位置發生改變。

(2)水平測量摩擦系數取平均值。拉力傳感器的測量數據也有一定的測量誤差。考慮到整個測量系統不可避免的振動以及金屬絲在拉動物體時可能發生的彈性形變,如果只是取單次測量值,誤差較大。所以我們每30ms取一組數據,每組1000次數據,測量過程一般長達數秒,最后通過大量數據的平均,減小測量誤差。

(3)藍牙串口占用各傳感器數據傳輸串口。我們使用的常規的Arduino單片機只有一對輸入輸出串口,可單獨用于藍牙通信或者傳感器串口監視數據。通過利用其它的GPIO口額外定義軟串口通信,可用于實現原來串口的所有功能,并且保證兩個串口通信互不占用互不干擾,從而實現用藍牙設備(手機)通過軟串口通信對單片機發送一切命令以及將單片機處理的數據發送回藍牙設備以此實現遠程手機操控和遠程數據收集。

圖8 水平測量摩擦系數演示

4 實驗裝置的兩種測量方式

4.1 第一類水平測量示例

(1)采用第一種測量方式,測出單個木塊相對于亞克力平面的摩擦力,記錄數據,并算出摩擦系數。

(2)測量鋁塊與亞克力屏幕間的摩擦力,算出摩擦系數,對比兩不同摩擦系數大小。

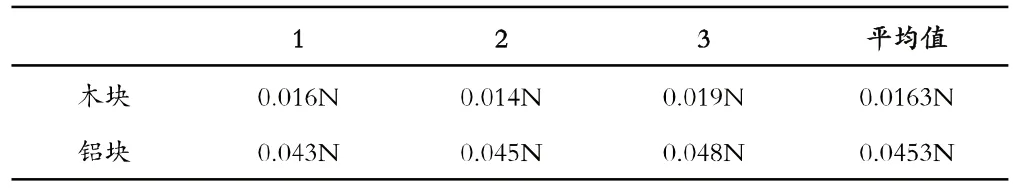

取單個木塊質量:7.5g,鋁塊質量:12.0g。根據表達式f=μN=μmg可以計算出摩擦系數。實驗測的待測物塊勻速運動時的拉力值如表1所示。

表1 不同材質摩擦力測量數據記錄表

因此可以計算獲得,木塊和亞克力板之間的摩擦系數約為:μ=0.222;鋁塊和亞克力板之間的摩擦系數約為:μ=0.385。可見摩擦系數與接觸面的材料性質有關,不同的物質間摩擦系數不同。

4.2 第二類抬升測量示例

雙測量模式摩擦系數檢測儀的第二個測量模式即為抬升斜面測量摩擦系數的功能。如圖9所示,將滑塊放置斜面上,儀器將慢慢增加斜面的角度,直至滑塊發生滑動,以此來測算摩擦系數。當斜面傾角θ很小時,斜面方向重力分量F小于滑塊與斜面間的靜摩擦力f,滑塊保持靜止狀態,隨著斜面傾角θ的增大,F也越來越大,當剛好達到臨界值即F=f時,滑塊開始運動并順著斜面下滑。此時儀器會立即停止增加角度,并且根據公式μ=tgθ直接顯示出該木塊的摩擦系數。

圖9 斜面抬升測量摩擦系數演示

測量結果為:木塊與亞克力板的臨界角平均為12°57’,換算出摩擦系數μ=0.23。由對實際測量的數值進行對比分析之后,發現角度θ在一定范圍內物體的摩擦系數不會根據木塊質量的變化而改變,驗證了摩擦系數是物體的固有屬性一說。與此同時,斜面抬升測量摩擦系數的值與水平測量摩擦系數的結果相近,體現了測量結果的準確性。

5 結束語

從上述示例測量過程和結果可以看出,本裝置設計合理,具有結構精簡、裝配簡單、功能齊全、自動化水平較高等特點。我們通過巧妙的機械設計與精心編寫的代碼邏輯,完美組合了測量摩擦系數的兩種方式。在確保精度的同時,又緊跟現代社會的發展,采用了手機或平板電腦的藍牙設備操控,并能將最終的測量數據發送到前面所述的藍牙設備上,操作流程由于自動化水平高,簡單易懂,容易操作。此外,該裝置不單可以用于工業測摩擦系數,而且可以應用于教學用途,特別適合用于中學對經典力學的演示,能夠幫助學生理解關于摩擦力與摩擦系數的相關性質問題。