磷尾礦熱分解動力學機理與煅燒工藝研究

周 強,武 斌,陳 葵,紀利俊,吳艷陽

(華東理工大學化工學院,上海 200237)

磷礦是生產含磷化工產品的初始原料,廣泛應用于農業、醫療、食品、紡織和陶瓷玻璃等領域[1]。磷尾礦是磷化工提純獲取磷精礦后產生的工業固體廢棄物,通常情況下每生產1 t磷精礦就會產生0.44 t磷尾礦[2]。充分利用磷尾礦已成為綜合開發利用磷礦的一個重要環節。磷尾礦中的鈣、鎂、磷資源含量相對豐富,主要化學成分為五氧化二磷、氧化鈣、氧化鎂和二氧化碳(以碳酸鹽存在)以及少量的三氧化二鐵,除此之外還含有Pb、Zn、Cu、Cd等[3-5]眾多涉重元素。綜合利用磷尾礦已經越來越多地引起人們的關注。磷尾礦的綜合利用途徑包括萃取-反萃法[6]、碳化法[7]、煅燒-浸出法[8]等。其中,使用煅燒-浸出法生產鎂鹽時,首先需要將磷尾礦煅燒分解成CaO和MgO,達到活化、提純的目的。磷尾礦的熱分解機理對生成鎂鹽的質量以及煅燒工藝的選擇等都具有重要的意義[9-11]。筆者通過對磷尾礦熱分解動力學特性與煅燒工藝進行探究,為磷尾礦資源的回收利用提供理論指導。

1 實驗部分

1.1 實驗原料

1.1.1 磷尾礦的化學組成

不同地區的磷礦石組成與磷礦企業的選礦方式存在差異,因此不同的磷尾礦其組成也存在差異。對磷尾礦進行X射線熒光光譜(XRF)分析,得到磷尾礦中的主要元素為C、O、F、Mg、Al、Si、P、S、Ca、Fe等。根據元素組成進一步對磷尾礦的主要元素進行定量分析。其中:S含量采用KCl自動測硫儀測定;P2O5含量采用喹鉬檸酮重量法測定;CaO含量以EDTA標準溶液滴定;MgO、Al2O3和Fe2O3含量則以火焰原子吸收光譜法分析;SiO2含量采用氟硅酸鉀容量法測定;C、S含量采用高頻紅外碳硫分析儀測定。

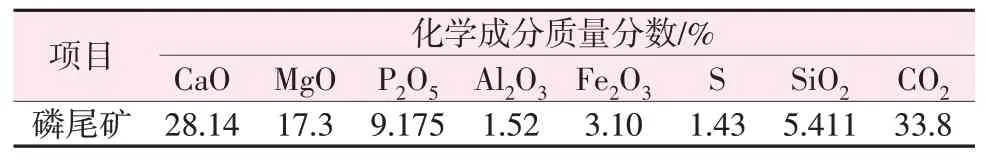

實驗用的磷尾礦為云南某磷化工廠提供的經過化學浮選得到的磷尾礦,其主要化學成分見表1。

表1 磷尾礦主要化學成分Table 1 Main chemical compositions of phosphorus tailings

1.1.2 磷尾礦的物相組成

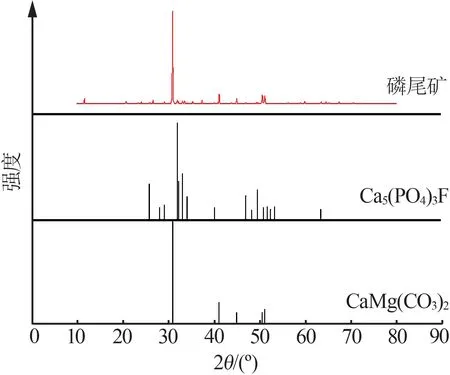

根據磷尾礦的化學組分分析結果,對尾礦的物相組成進行進一步分析。利用X射線衍射儀(XRD)對磷尾礦進行XRD分析,結果見圖1。由圖1可知,磷尾礦中的主要物相為CaMg(CO3)2,并存在少量的Ca5(PO4)3F與SiO2,礦物組分以白云石為主。磷元素主要存在于氟磷灰石礦物中,鈣、鎂元素主要以碳酸鹽礦物的形式存在,硅元素則主要存在于SiO2中。

圖1 磷尾礦XRD譜圖Fig.1 XRD patterns of phosphorus tailings

1.2 實驗方法

1.2.1 磷尾礦煅燒機理實驗

將磷尾礦破碎、研磨至一定的粒度,充分混合、干燥后,稱取一定量磷尾礦置于剛玉坩堝中,將坩堝置于箱式電阻爐中,設定煅燒時間為4 h,煅燒溫度分別為400、500、700、800 ℃,對各煅燒溫度下的樣品進行XRD分析,驗證其反應機理。

1.2.2 磷尾礦熱重分析實驗

實驗所用設備為STA-8000同步熱分析儀。N2氣氛,升溫速率為15 ℃/min,尾礦粒度為0.074~0.150 mm,煅燒溫度由25 ℃升高至1 000 ℃。對磷尾礦粉進行熱重差熱分析(TG-DTG),得到熱重曲線,應用Freeman-Carroll差減微分法研究固相反應動力學,并計算出磷尾礦非等溫動力學方程。

1.2.3 磷尾礦煅燒工藝實驗

將磷尾礦破碎、研磨至一定的粒度,充分混合、干燥后,稱取50 g磷尾礦置于剛玉坩堝中,將坩堝置于設置好程序升溫速率及煅燒時間的箱式電阻爐中,探究尾礦粒度、反應溫度、反應時間及升溫速率對磷尾礦質量損失率的影響。

2 結果與討論

2.1 磷尾礦煅燒實驗的熱力學分析

通過對磷尾礦煅燒過程的化學熱力學平衡進行計算,研究了不同條件下磷尾礦各平衡組分的存在形式和組分濃度,進一步得出磷尾礦中主要物相白云石和氟磷灰石的分解特性,為煅燒-酸浸法回收鈣、鎂提供理論指導。磷尾礦中主要物相在煅燒過程中可能發生的反應主要有兩個:白云石分解和氟磷灰石分解。

白云石煅燒分解:

氟磷灰石煅燒分解:

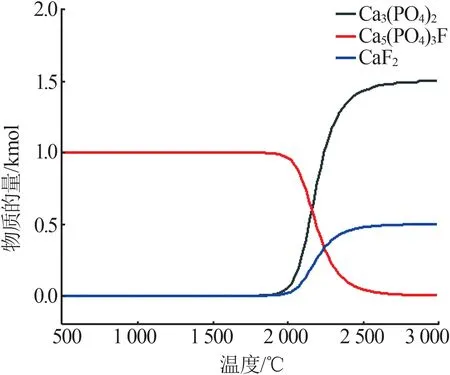

為了對煅燒分解過程進行研究,以HSC Chemis?try熱力學軟件繪制尾礦煅燒主要反應的熱力學組分平衡圖,以模擬白云石與氟磷灰石在煅燒過程中發生的反應及各平衡組分的存在形式和組分濃度。HSC Chemistry是世界上使用最為廣泛的熱力學計算應用軟件之一,擁有超過20 000種無機物詳細熱力學性質的數據庫[12-13]。在進行化學平衡熱力學計算時,HSC Chemistry以吉布斯自由能最低及熵增加原理為其計算依據[14],模擬計算在反應過程中發生的反應及各平衡組分的存在形式與組分濃度。分別以1 kmol CaMg(CO3)2與1 kmol Ca5F(PO4)3為原料,模擬獲得的熱力學組分平衡圖見圖2~圖3。

圖2 白云石熱力學組分平衡圖Fig.2 Thermodynamic composition equilibrium diagram of dolomite

圖3 氟磷灰石熱力學組分平衡圖Fig.3 Thermodynamic composition equilibrium diagram of fluoroapatite

由圖2與圖3可以得到白云石與氟磷灰石反應平衡時各個溫度下各組元的成分以及尾礦中各個溫度下白云石和氟磷灰石的分解程度。將圖2與圖3進行對比可以看出,白云石的分解溫度較氟磷灰石低,在較低溫度下便可離解為CaCO3·MgCO3,隨著溫度的逐漸升高隨即分解出MgCO3,MgCO3經過煅燒又將迅速分解為MgO和CO2,CaCO3的分解溫度則相對較高,在600 ℃以上才開始分解,白云石在900 ℃左右完全分解,產物為MgO、CaO與CO2。由HCS Chemistry熱力學軟件繪制的白云石熱力學組分平衡圖可知,在煅燒過程中白云石發生的分解反應如下:

白云石發生分解反應的順序為CaMg(CO3)2→CaCO3·MgCO3→CaCO3+MgCO3→CaCO3+MgO+CO2↑ →CaO+MgO+CO2↑。

氟磷灰石則較難分解,分解溫度高達1 800 ℃以上,主要分解產物為Ca3(PO4)2與CaF2。這表明磷尾礦煅燒過程中控制合理的溫度區間可以在白云石充分分解的同時保證有效成分氟磷灰石的穩定存在,便于后續磷元素的利用。磷尾礦中白云石分解過程中有兩個溫度突變區間,即400~500 ℃和700~900 ℃。在用磷尾礦煅燒-浸出法對磷尾礦進行煅燒活化時,煅燒溫度設定為800~1 200 ℃,故在該煅燒過程中的主要反應為白云石的分解,反應式如下:

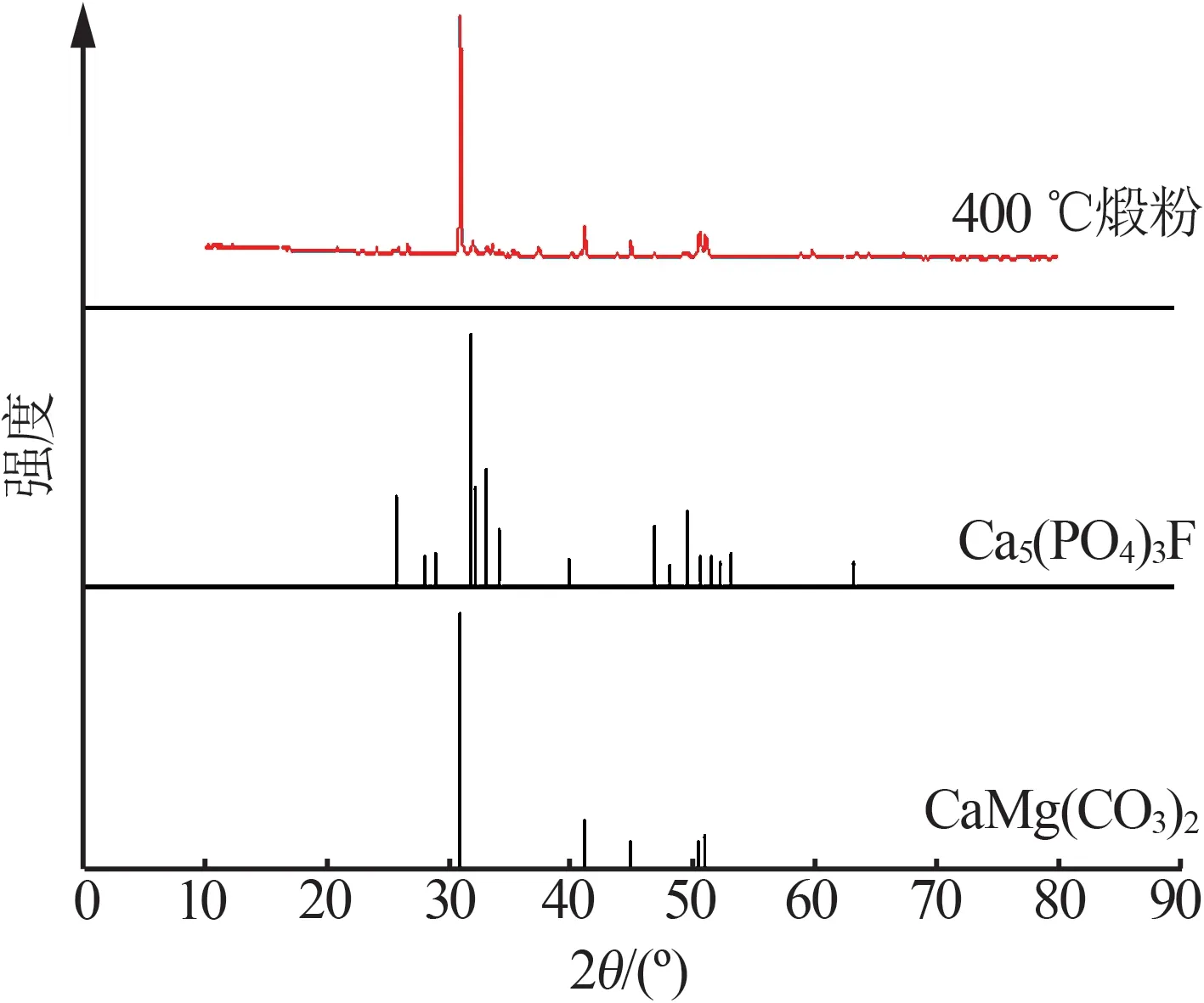

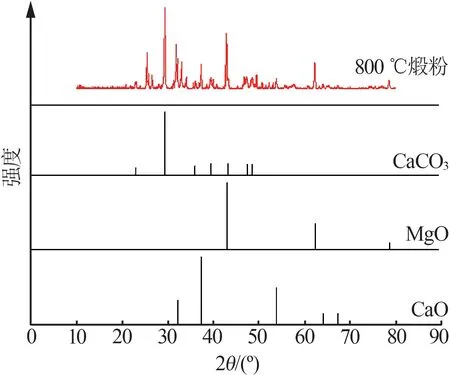

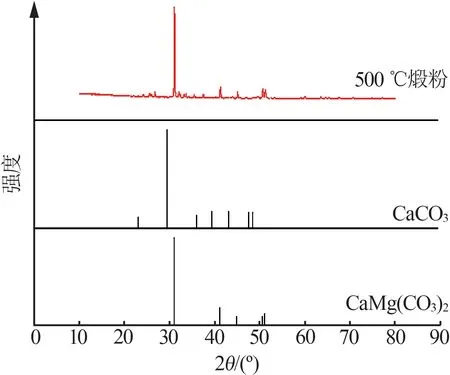

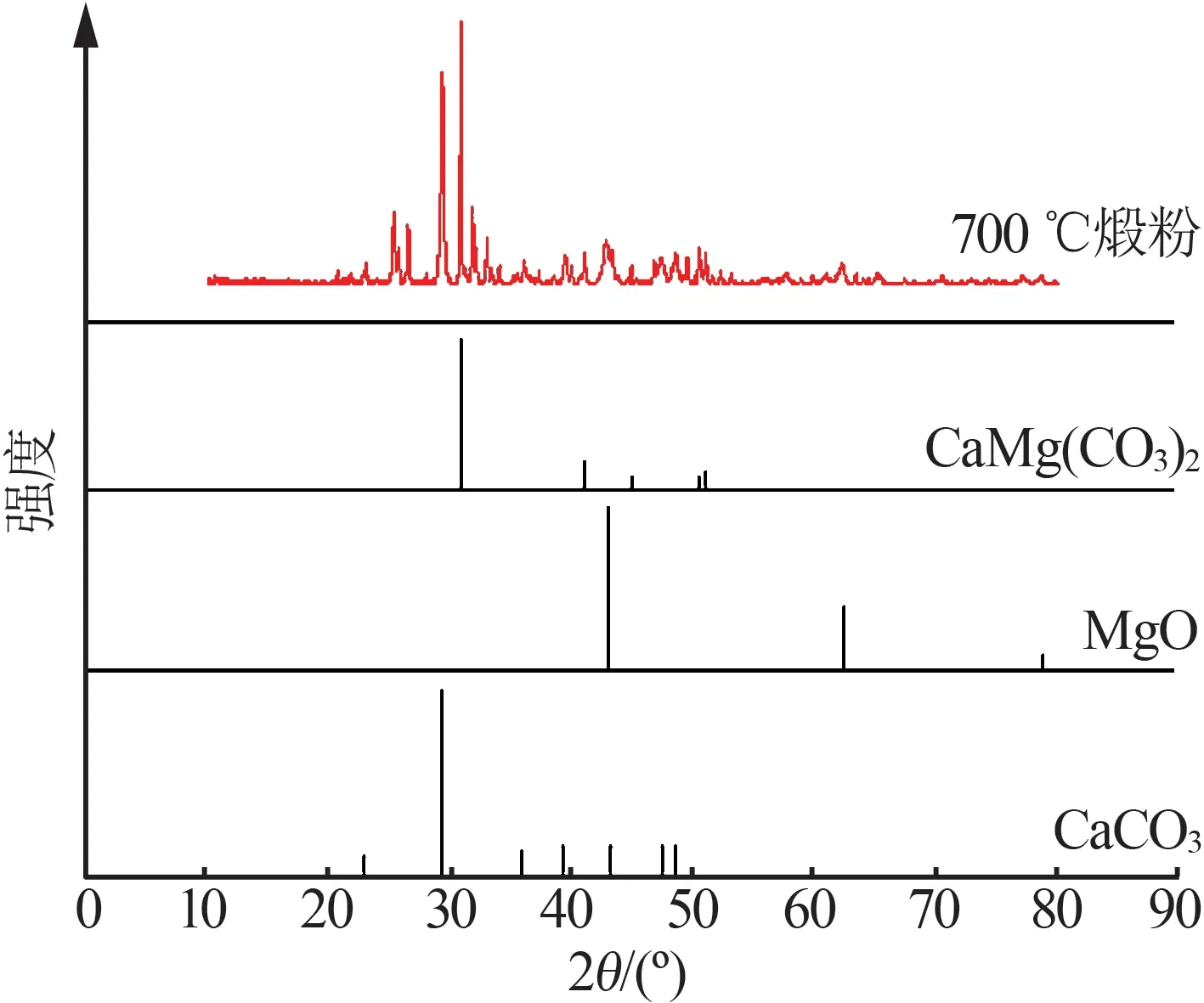

為了對HCS Chemistry熱力學軟件繪制的尾礦煅燒主要反應熱力學組分平衡圖進行驗證,對煅燒溫度分別為400、500、700、800 ℃的煅燒實驗分解得到的煅燒尾礦進行XRD物相分析,使用XRD分析軟件jade6.5分析產物的組成,進一步驗證磷尾礦的反應機理。不同溫度下分解產物的XRD譜圖見圖4~圖7。

圖4 磷尾礦400 ℃分解產物XRD譜圖Fig.4 XRD patterns of decomposition products of phosphorus tailings at 400 ℃

圖7 磷尾礦800 ℃分解產物XRD譜圖Fig.7 XRD patterns of decomposition products of phosphorus tailings at 800 ℃

從圖4磷尾礦400 ℃分解產物XRD譜圖看出,樣品的主要物相是白云石,與磷尾礦原料XRD譜圖無較大差別。此時,磷尾礦尚未開始分解或者分解轉化率極低。

從圖5磷尾礦500 ℃分解產物XRD譜圖看出,樣品的主體仍然是白云石,出現少量的CaCO3,沒有發現MgO或MgCO3。可能是在當前溫度下反應的轉化率過低,磷尾礦分解為MgO或MgCO3的量太少,遠低于設備的檢測下限,導致無法檢測出相應的成分。這與后續的熱重實驗中TG曲線所反映的熱分解第一階段磷尾礦質量損失率很低相符合。

圖5 磷尾礦500 ℃分解產物XRD譜圖Fig.5 XRD patterns of decomposition products of phosphorus tailings at 500 ℃

從圖6磷尾礦700 ℃分解產物XRD譜圖看出,樣品XRD譜圖中存在MgO、CaCO3、白云石衍射峰,表明發生了白云石分解為MgO與CaCO3的反應,而且白云石的衍射峰較磷尾礦在400、500 ℃分解產物XRD譜圖中白云石的衍射峰要弱,說明隨著溫度的升高白云石逐漸分解。

圖6 磷尾礦700 ℃分解產物XRD譜圖Fig.6 XRD patterns of decomposition products of phosphorus tailings at 700 ℃

從圖7磷尾礦800 ℃分解產物XRD譜圖看出,樣品中有MgO、CaO、CaCO3衍射峰,CaMg(CO3)2的衍射峰消失,這表明白云石已經大部分分解成為CaO和MgO,而且MgO的衍射峰比之前增強很多,而CaCO3的衍射峰則比之前變得微弱。這說明該過程發生的反應主要為CaCO3的分解。

綜上所述可知,磷尾礦的分解過程為:

實驗結果表明,磷尾礦分解產生的MgO是由白云石一步直接分解得到的,而不是如HSC Chemistry熱力學軟件模擬結果顯示的兩步分解,首先生成中間產物MgCO3,接著再生成MgO。

2.2 磷尾礦熱分解分析

2.2.1 磷尾礦熱分解實驗

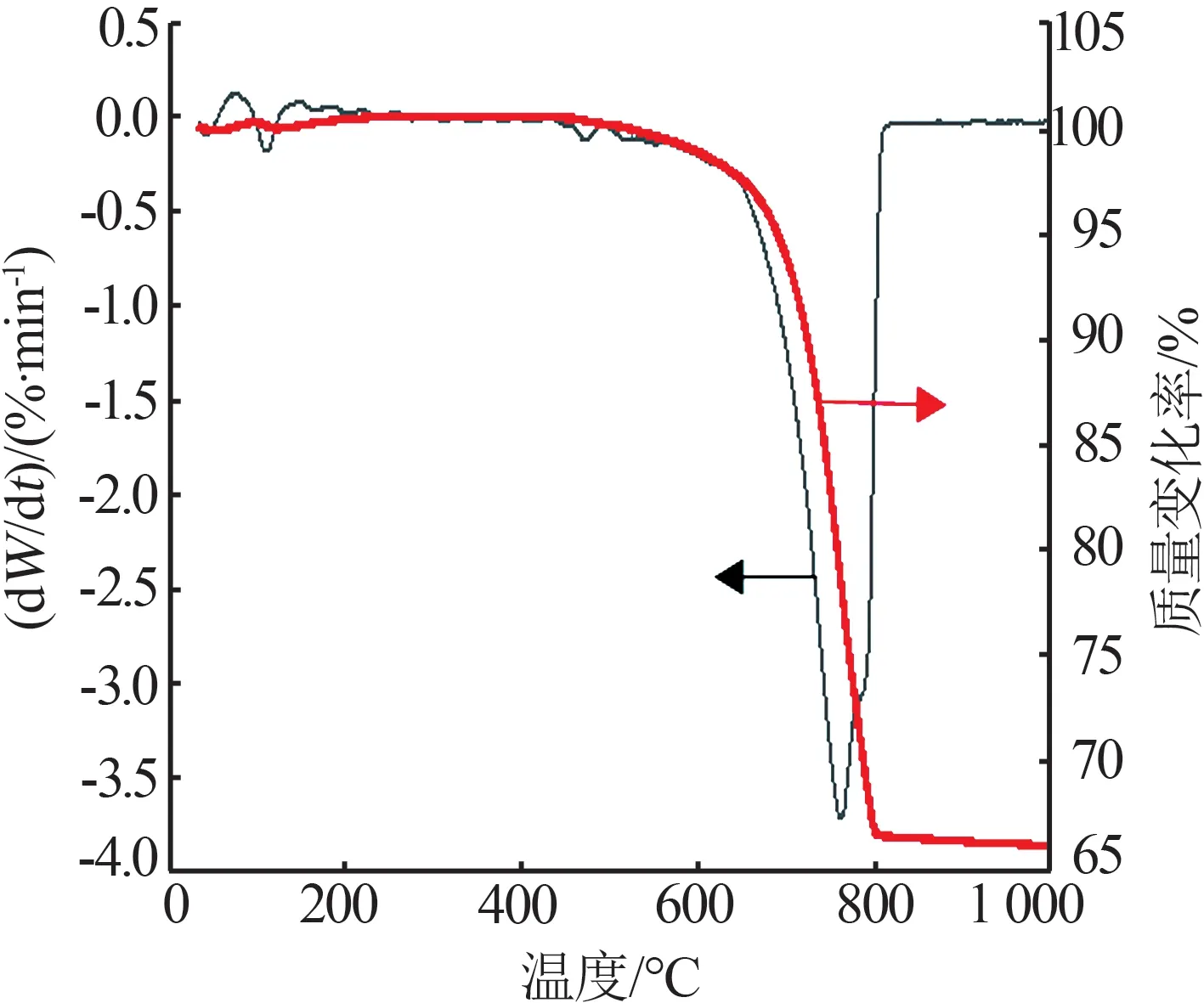

在1.2.2節實驗條件下進行磷尾礦熱重分析實驗,得到磷尾礦的TG-DTG曲線,見圖8。由圖8可知,反應起始階段DTG曲線存在較大波動,這是由系統因素造成的,由于沒有得到很好的矯正從而影響基線的波動性。在100 ℃時DTG曲線有較大的波動,此時發生的反應為樣品脫水。磷尾礦熱分解第一階段的起始溫度在450 ℃左右,大約在600 ℃時達到第一階段最大分解速率,此時磷尾礦質量損失率較小,僅為1.2%。當溫度升高到一定值時,第二階段開始,開始分解的溫度在700 ℃左右,最大分解速率在760 ℃左右。在810 ℃左右,樣品質量損失率達到最大并基本保持不變,最大質量損失率為34.04%,分解反應基本完成。

圖8 磷尾礦TG-DTG曲線Fig.8 TG-DTG curves of thermal decomposition of phosphorus tailings

2.2.2 磷尾礦分解的熱力學參數

固體物質熱分解動力學參數的計算目前普遍采用動態熱分析法,其中以Kinserger法和Freeman-Carroll法[15]最為常用。采用Kinserger法計算動力學參數數據較為精確,但是實驗工作量大、操作費時、測定手續繁瑣,求算一組動力學數據往往需要做多條不同升溫速率的差熱曲線;Freeman-Carroll法實驗工作量小,只需做1條熱重曲線即可獲得所需的動力學參數,具有簡易、快速的特點[16]。筆者采用Freeman-Carroll法計算磷尾礦熱分解動力學參數。

Freeman-Carroll法根據熱重分析動力學基本關系式推導而來。熱重分析動力學基本關系式[17]:

式中:α為白云石熱分解過程中的轉化率;β為升溫速率,℃/min;A為指前因子;E為反應活化能,kJ/mol;R為摩爾氣體常數,8.314 J/(mol·K);T為反應溫度,K。

將式(10)取對數變形后改為差分形式,整理可得:

李隴崗等對該法做如下改進,提出將轉化率與加熱質量損失相關聯的計算方法[16]:

式中:W0為反應起始時刻的質量損失率;Wx為反應某一時刻的質量損失率;W∞為反應終止時刻的質量損失率。

由式(12)對T求導,結合鏈式規則可得:此時,求算dα/dT就可轉化為求算dWx/dT,dWx/dT可由熱重圖直接獲得,根據熱分析儀器繪制的熱重圖獲得的直線斜率較為準確,計算所得動力學參數也較為準確。

將式(13)代入式(10),得:

將式(12)代入式(14),得:

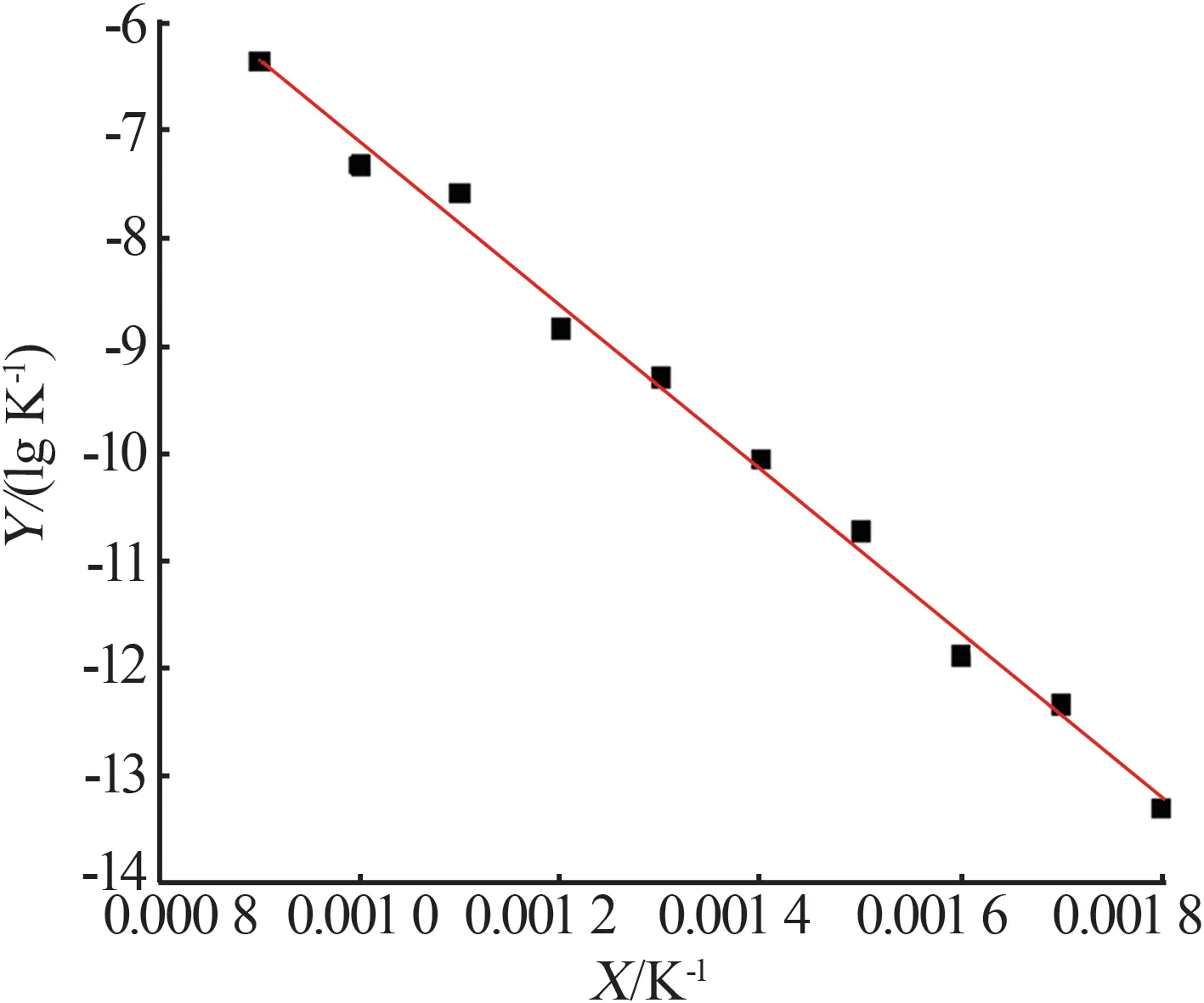

由于反應活化能E、反應級數n可由以作圖得到的直線獲得,故將點(Wx,dWx/dT)代入式(15),即可獲得反應的A/β。記為X,繪制磷尾礦熱分解第一、第二階段的圖,結果見圖9~圖10。

圖9 磷尾礦熱分解第一階段圖Fig.9 Calculation diagram of thermal decomposition of phosphorus tailings at first stage

由圖9可知,直線斜率為-7 826.550、截距為0.532,故磷尾礦熱分解第一階段的活化能E=65.070 kJ/mol、n=0.532,將 點(Wx,dWx/dT)代 入 式(15),得指前因子A為13.56 ℃/(min·K),故在升溫速率為10 ℃/min下,磷尾礦第一階段熱分解動力學方程為

由圖10可知,直線斜率為-9 565.250、截距為0.834,故磷尾礦熱分解第二階段的活化能E=79.525 kJ/mol、反應級數n=0.834,將點(Wx,dWx/dT)代入式(15),得指前因子A為16.37 ℃/(min·K),故升溫速率為10 ℃/min實驗條件下,磷尾礦第二階段熱分解動力學方程為

圖10 磷尾礦熱分解第二階段圖Fig.10 Calculation diagram of thermal decomposition of phosphorus tailings at second stage

2.3 磷尾礦煅燒工藝分析

2.3.1 煅燒溫度對磷尾礦質量損失率的影響

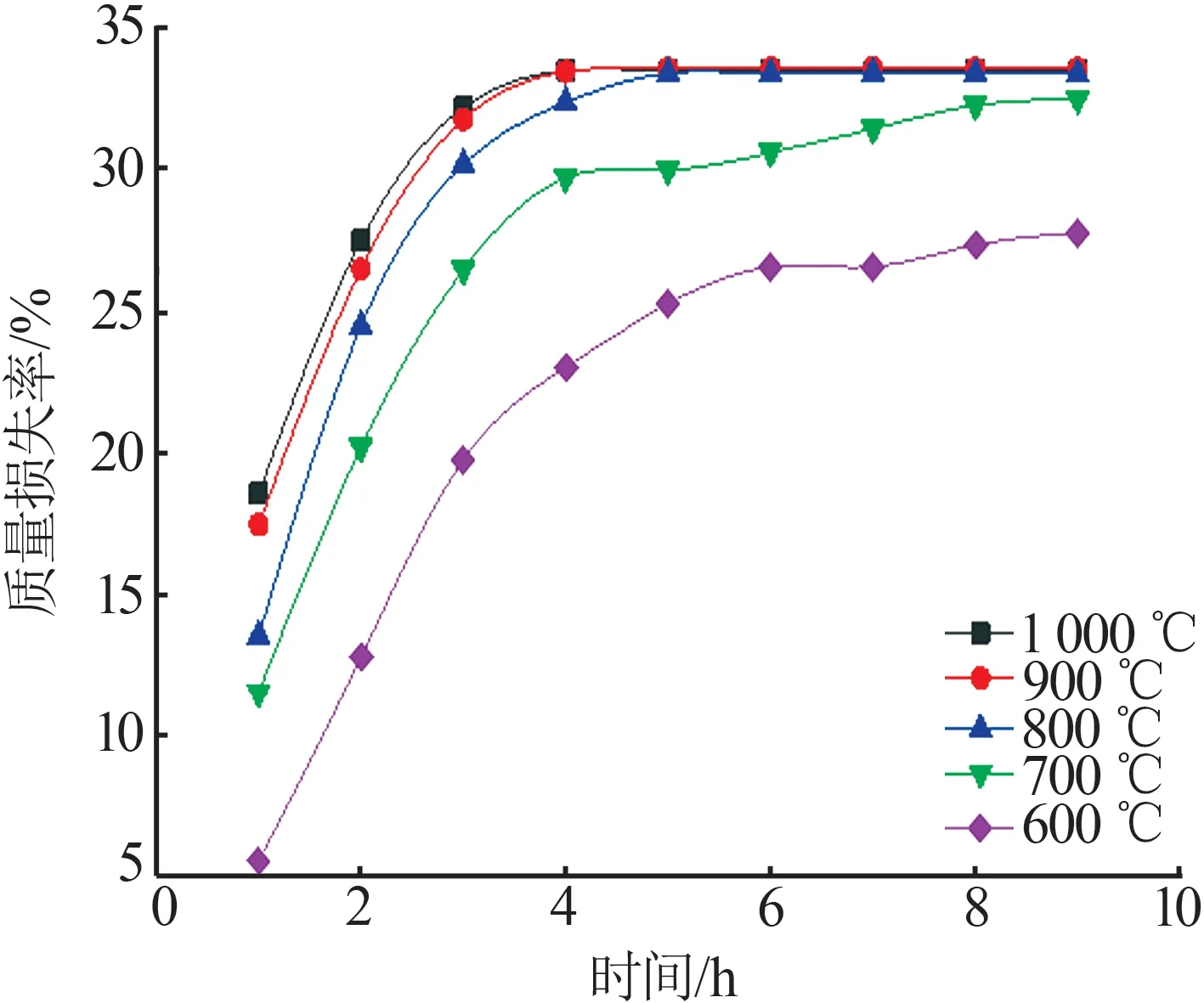

稱取一定量經研磨、干燥的磷尾礦置于剛玉坩堝中,將剛玉坩堝置于設定反應溫度分別為600、700、800、900、1 000 ℃的箱式電阻爐中,升溫速率為10 ℃/min,每隔1 h取樣,將煅燒尾礦冷卻至室溫,測量其質量損失率,獲得不同煅燒溫度下磷尾礦質量損失率隨時間的變化曲線,結果見圖11。由圖11可知:煅燒溫度為700 ℃時,磷尾礦質量損失率隨著時間的延長而顯著增加,但是煅燒至9 h時磷尾礦的質量損失率仍在增加,說明磷尾礦的熱分解仍在進行;煅燒溫度為800 ℃時,磷尾礦質量損失率隨著時間的延長而增加,在煅燒至4 h時磷尾礦的質量損失率基本保持不變,但是最大質量損失率較煅燒溫度為900 ℃時的最大質量損失率稍小,說明此時磷尾礦中仍有部分CaCO3組分的分解反應未發生,白云石并未實現完全分解;煅燒溫度為1 000 ℃時,磷尾礦質量損失率隨著時間的延長而增大,在煅燒至3 h時磷尾礦的質量損失率基本達到平衡,繼續提高溫度或延長反應時間對質量損失率的影響不大,最大質量損失率約為33.54%。為了提高生產效率,并減少能量的浪費,磷尾礦煅燒工藝選擇煅燒溫度為900 ℃、煅燒時間為4 h。

圖11 不同煅燒溫度下磷尾礦質量損失率隨時間的變化曲線Fig.11 Weight loss rate of phosphorus tailings with time under different calcination temperatures

2.3.2 升溫速率對磷尾礦質量損失率的影響

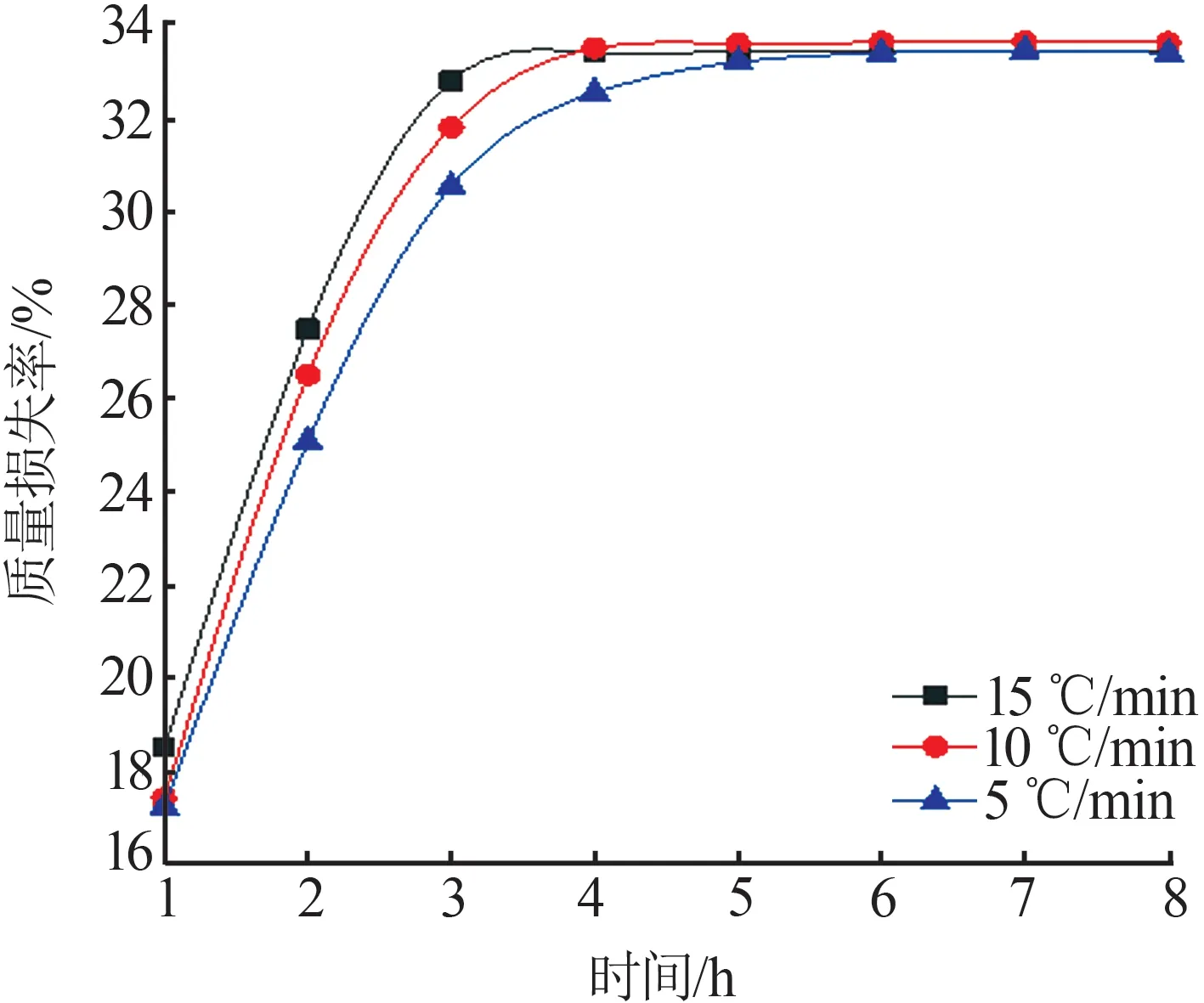

稱取一定量經研磨、干燥的磷尾礦置于剛玉坩堝中,將剛玉坩堝置于設定溫度為900 ℃的箱式電阻爐中,升溫速率分別為5、10、15 ℃/min,每隔1 h取樣,將煅燒尾礦冷卻至室溫,測量其質量損失率,獲得不同升溫速率下磷尾礦質量損失率隨時間的變化曲線,結果見圖12。

圖12 不同升溫速率下磷尾礦質量損失率隨時間的變化曲線Fig.12 Weight loss rate of phosphorus tailings with time under different heating rates

由圖12可知,各升溫速率下磷尾礦質量損失趨勢相似。在加熱前3 h,磷尾礦質量損失率隨著時間的增加而迅速上升,3 h后質量損失率上升減緩,至4 h左右時升溫速率為 15 ℃/min的磷尾礦質量損失率基本保持不變,最大質量損失率約為 33.54%,而升溫速率為5、10 ℃/min的磷尾礦質量損失率則需要5 h左右才保持不變,最大質量損失率約為33.54%。這可能是因為磷尾礦的熱分解反應在達到一定的煅燒溫度后才會發生,持續不斷地升溫為其分解連續提供能量,而前期升溫過程未達到其分解所需的能量,并不能夠直接為離子遷移提供能量供其進行熱分解反應,而升溫速率較高的磷尾礦將首先達到熱分解反應的溫度點。因此,隨著升溫速率的增加,磷尾礦達到最大質量損失率所需的時間逐漸減少。為了提高生產效率并減少能量浪費,考慮選擇較高的升溫速率為宜。故選擇升溫速率為15 ℃/min、煅燒時間為4 h。

2.3.3 磷尾礦粒度對其質量損失率的影響

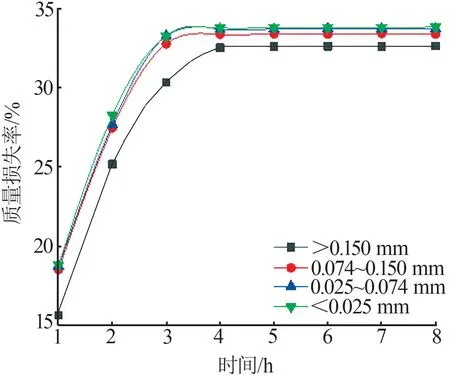

將研磨、干燥后的磷尾礦進行篩分,依次得到粒度?0.150、0.074~0.150、0.025~0.074、?0.025 mm的礦粉。將篩分后的磷尾礦粉置于剛玉坩堝中,將剛玉坩堝置于設定溫度為900 ℃的箱式電阻爐中,升溫速率設定為15 ℃/min,每隔1 h取樣,將煅燒尾礦冷卻至室溫,測量其質量損失率,獲得不同粒度下磷尾礦質量損失率隨時間的變化曲線,結果見圖13。

圖13 不同粒度下磷尾礦質量損失率隨時間的變化曲線Fig.13 Weight loss rate of phosphorus tailings of different particle sizes with time

由圖13可知,當尾礦粒度小于0.150 mm時,不同粒度磷尾礦的質量損失率變化曲線沒有明顯的變化,尾礦粒度大于0.150 mm時,磷尾礦的質量損失速率略慢,達到的最大質量損失率略小,這可能是因為尾礦粒度過大,尾礦的比表面積減小,尾礦分解產生的CO2難以釋放,從而導致尾礦最大質量損失率減小。由于尾礦粒度研磨、細化、篩分的過程需要消耗巨大的能量,粒度要求越高所需能量損耗越大。為了提高生產效率并減少能量浪費,僅需將尾礦粒度細化至小于0.150 mm即可。故選擇尾礦粒度小于0.150 mm、煅燒時間為4 h。

綜合以上磷尾礦煅燒實驗中對反應時間、煅燒溫度、升溫速率及尾礦粒度影響因素分析,按照將磷尾礦中的白云石盡可能完全地分解出來的要求,最終確定煅燒條件:煅燒溫度為900 ℃、煅燒時間為4 h、升溫速率為15 ℃/min、尾礦粒度小于0.150 mm。

3 結論

1)磷尾礦中的主要物相為CaMg(CO3)2,并存在少量的Ca5(PO4)3F與SiO2,礦物組分以白云石為主。磷元素主要存在于氟磷灰石礦物中,鈣、鎂元素則主要以碳酸鹽礦物的形式存在。

2)在煅燒溫度為900 ℃時,磷尾礦發生的分解反應為:

白云石分解產生的MgO為白云石直接分解所得,而不是首先生成中間產物MgCO3,接著再生成MgO。

3)在升溫速率為15 ℃/min條件下煅燒溫度由25 ℃升高至1 000 ℃的過程中,磷尾礦非等溫熱分解過程可分為兩個階段,根據Freeman-Carroll理論可求得兩階段活化能E分別約為65.070、79.525 kJ/mol,兩階段的反應級數n分別約為0.532與0.834。熱分解動力學方程分別為dα/dT=

4)為了盡可能地將磷尾礦分解,較優的煅燒條件為煅燒溫度為900 ℃、煅燒時間為4 h、升溫速率為15 ℃/min、尾礦粒度小于0.150 mm。