α-半水石膏對水泥砂漿性能的影響與水化機理研究

李 鵬,王立坤,孟秋燕

(1.河北地質大學華信學院,河北石家莊 056000;2.韓國加圖立大學,韓國富川 14543;3.河北工程技術學院土木工程學院,河北石家莊 050000)

水泥砂漿對水利和建筑工程的發展具有重要價值,隨著中國基礎建設的發展,對水泥砂漿材料綜合性能的要求也不斷提高[1]。為了提高結構的承載性能和長期穩定性,通過摻入新型膠凝材料可以改善水泥砂漿的結構和提高其承載性能[2]。采用固廢材料替代注漿物料,可以減少高能消耗品和稀缺自然資源的使用,以獲得更好的綠色生態效應[3-4]。 尾砂是通過專業設備制備出的符合工業要求的礦山固體廢棄物[5]。隨著天然砂資源的日漸枯竭,其品質逐漸降低,工程建設中對尾砂的需求量越來越高。尾砂具有原材料豐富、成本低廉、性能可調與綠色環保等優勢,可極大地促進固體廢棄物的回收利用,水泥尾礦砂漿的綜合性能得到了學術界和工程界的廣泛關注[6]。

當前,眾多國內外學者利用無機膠凝材料對水泥砂漿進行改性,取得了諸多具有科學意義與工程價值的成果[7]。在水泥砂漿中添加無機活性摻合料是改善材料性能的重要方法。前人利用粉煤灰、礦渣、脫硫石膏和膨潤土等材料對水泥砂漿進行改性,在一定程度上提高了其強度性能,但也分別存在收縮程度偏大、流動性不足、凝結時間過短和經濟性較差等問題[8-11]。由于中國化工產業的發展,脫硫石膏、半水石膏與鈦石膏等材料的排放量逐年增長,其對生態環境與土地資源造成了嚴重的危害與巨大的浪費[12]。對化學石膏進行處理成為當前的一個研究熱點,而將化學石膏轉化為α-半水石膏(α-CaSO4·0.5H2O)是最有經濟效益和應用前景的處理方式之一。堿骨料反應是骨料中的活性成分與膠凝劑中的堿性物質發生反應引起水化物產生自膨脹應力而開裂的現象。α-半水石膏具有顆粒較細、活性較高的特點,可有效降低水泥基膠凝材料的水化熱并抑制堿骨料反應,不僅可以達到提高水泥砂漿強度和耐久性的目的,而且十分環保經濟[13-14]。因此,研究α-半水石膏對水泥砂漿性能的影響規律具有重要的現實意義。

筆者采用α-半水石膏替代水泥熟料,采用鐵尾砂取代天然砂,通過實驗得到了水泥砂漿的和易性、強度、收縮率、抗凍融耐久性和氯離子滲透性等指標,最后對水泥砂漿的水化機理進行了討論。

1 實驗部分

1.1 實驗原料

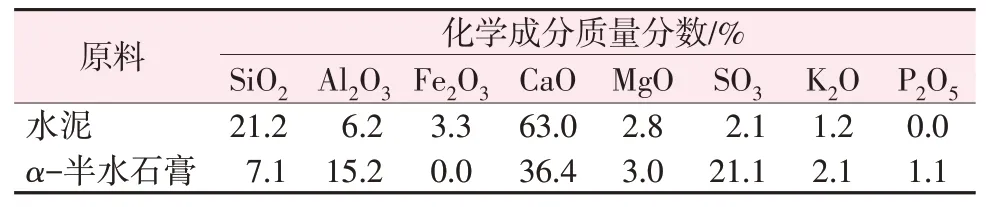

采用普通硅酸鹽水泥和α-半水石膏作為凝膠材料,該水泥來自堯柏特種水泥集團有限公司。采用南通市德凌粉體材料有限公司生產的α-半水石膏作為外摻料,該石膏具有顆粒細、活性高和保水性好等優點(實物照片見圖1a),材料的化學成分與基本技術指標見表1和表2。尾砂為貴州雄武地區某鐵礦的尾砂(實物照片見圖1b),其水分質量分數為2.8%、密度為2.59 g/cm3、最大粒徑為10 mm,由激光粒度儀檢測得到圖2所示的顆粒粒徑分布曲線。制備水泥砂漿的水為自來水,水灰比(質量比)為0.65。

圖1 α-半水石膏(a)和鐵尾砂(b)實物照片Fig.1 Physical photos of α-hemihydrous gypsum(a) and iron tailings(b)

圖2 鐵尾砂粒度分布曲線Fig.2 Particle distribution curves of tailings

表1 水泥與α-半水石膏化學物質組成Table 1 Chemical compositions of cement and α-hemihydrate gypsum

表2 水泥與α-半水石膏物理性能Table 2 Physical properties of cement and α-hemihydrate gypsum

1.2 實驗方法

1.2.1 物料配比

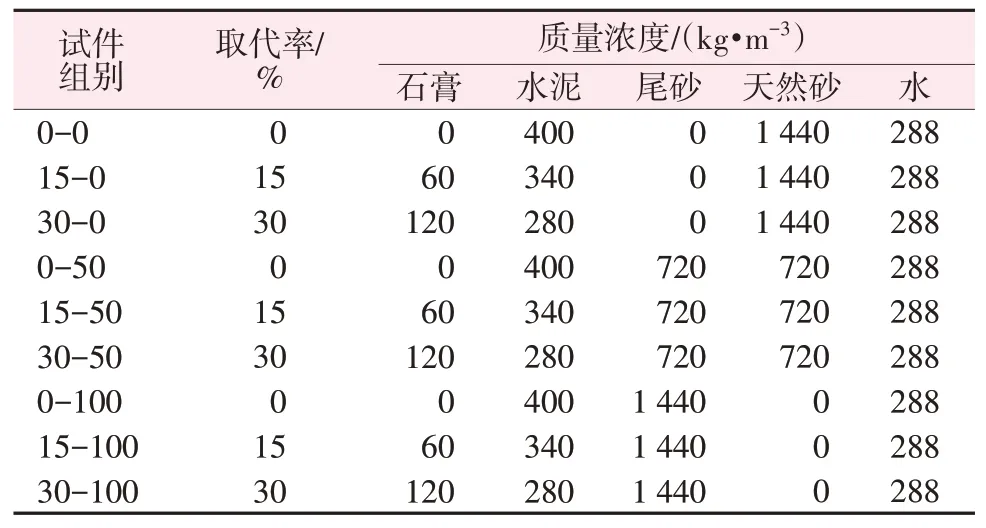

復合水泥尾礦砂漿的配合比如表3所示。制備了3種α-半水石膏取代率和3種尾砂含量的充填試件,一共9組試件,每組制備3個樣品,水灰比統一設為0.8。其中30-50試件中的30表示α-半水石膏取代水泥的比例為30%(質量分數),50表示尾砂取代天然砂的比例為50%(質量分數)。

表3 復合水泥砂漿的物料比例Table 3 Mix proportions of compound cement tailing mortar

1.2.2 實驗步驟

1)按照表3的配合比制備水泥砂漿樣品。

2)對不同組別的水泥砂漿的坍落度、干縮率、抗壓強度、抗折強度、抗氯離子擴散系數、動彈性模量和質量損失率進行測定。

3)根據實驗數據分析和易性、收縮率、強度和耐久性指標,評價水泥砂漿的綜合性能,得出較優的α-半水石膏配比,并進行機理分析。

2 結果與分析

2.1 和易性評價

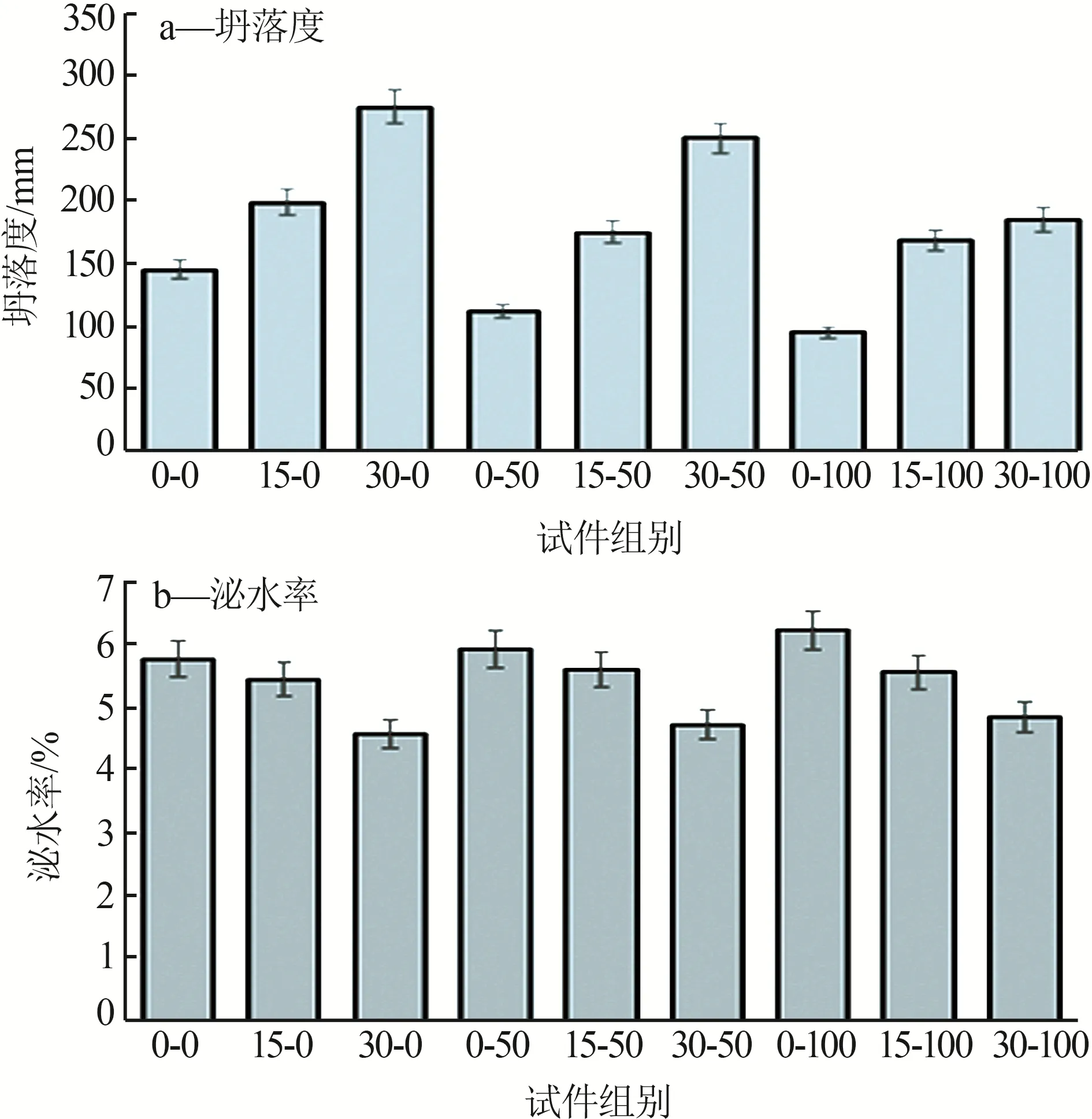

對不同尾砂與α-半水石膏含量的水泥砂漿的坍落度進行了測試,結果如圖3所示。從圖3看出:普通水泥砂漿(0-0組)的坍落度為147.50 mm、泌水率為5.78%;石膏取代率為0且尾砂取代率為100%的砂漿(0-100組)坍落度最低為95.90 mm、泌水率為6.10%;石膏取代率為30%且尾砂取代率為0的砂漿(30-0組)坍落度最高為273.80 mm、泌水率最低為4.68%。隨著石膏取代率增加,水泥砂漿的坍落度上升、泌水率下降,說明和易性提高。采用全尾砂制備的水泥砂漿(0-100組)的和易性較普通水泥砂漿(0-0組)有所降低,在尾砂的拌合物中料漿黏稠、流動性差和黏底等現象較為常見。說明采用α-半水石膏等質量取代部分水泥,有利于改善砂漿的和易性。

圖3 水泥砂漿的和易性Fig.3 Workability index of cement mortar

尾砂的相對密度為75%,天然砂的相對密度為50%,說明尾砂顆粒接觸更緊密。此外,尾砂表面的棱角較多,光滑性差,拌和時需水量大,故尾砂對水泥砂漿的和易性具有不良作用。而α-半水石膏的摻入有助于完善砂漿中膠凝材料的顆粒級配,導致水泥砂漿中的孔隙水量減少,自由水量增加;同時細粉顆粒的表面帶正電荷,可以有效地增強減水劑的分散程度,從而提高水泥砂漿的流動性[14]。

2.2 強度性能評價

對不同尾砂和石膏取代率的試件開展抗壓和抗折強度性能評價。對養護7、14、28 d的水泥砂漿進行了強度測試,結果見圖4。從圖4看出:水泥砂漿養護14 d的抗壓和抗折強度是養護7 d抗壓強度的1.7~2.2倍和抗折強度的1.5~1.9倍;水泥砂漿養護28 d的抗壓與抗折強度是養護14 d抗壓強度的1.2~1.4倍和抗折強度的1.1~1.2倍。此外,水泥砂漿的強度與尾砂含量呈正比關系。從圖4還可以看出,在相同尾砂含量條件下,隨著石膏含量的增加,水泥砂漿抗壓和抗折強度呈先增加后穩定的趨勢。在石膏取代率為0~15%時,水泥砂漿抗壓和抗折強度增幅約為18%和16%;當石膏取代率從15%增加至30%時,強度增長率均不超過5%。

圖4 水泥砂漿強度測試結果Fig.4 Test results of cement mortar strength

α-半水石膏可以降低化學反應的水化熱,抑制堿骨料反應,提高水泥砂漿的強度性能。石膏顆粒可以填充水泥砂漿的內部孔隙,使骨料之間的黏結強度增加,繼而提升其密實度;當石膏取代率超過15%時,水化反應不充分,對強度的改善效果不明顯。綜合坍落度與強度測試結果來看,采用石膏取代率為15%可取得較好的改良效果。

2.3 收縮性能評價

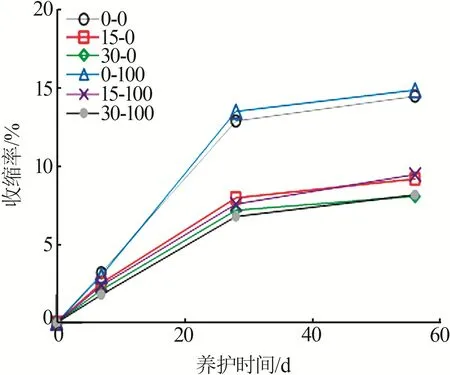

對不同組別的水泥砂漿與試件進行干燥收縮率測量,得到收縮率-時間曲線見圖5。隨著水泥砂漿養護齡期增加,收縮率呈上升趨勢,且早期收縮率增長幅度大于后期,養護齡期為7~28 d的水泥砂漿收縮率增長幅度較大,而養護齡期為28~56 d的水泥砂漿收縮率增長幅度相對較小。另外,石膏取代率對于水泥砂漿收縮率具有重要的影響,隨著石膏取代率從0升至30%,全尾砂水泥砂漿養護56 d的收縮率下降了約60%。另外,尾砂對水泥砂漿收縮率差異幾乎可以忽略不計,起決定性作用的因素是α-半水石膏取代率。

圖5 水泥砂漿收縮率測試結果Fig.5 Test results of shrinkage of cement mortar

石膏顆粒由于尺寸小而具有孔隙填充效應,使得砂漿在養護過程中愈發密實,而且石膏在一定程度上減少了砂漿體系中的自由水含量,降低了水泥砂漿干縮變形的程度。對低水灰比的水泥砂漿而言,石膏可抑制干燥條件下的失水收縮,利用α-半水石膏進行改性對水泥砂漿的體積穩定性有益。

2.4 耐久性評價

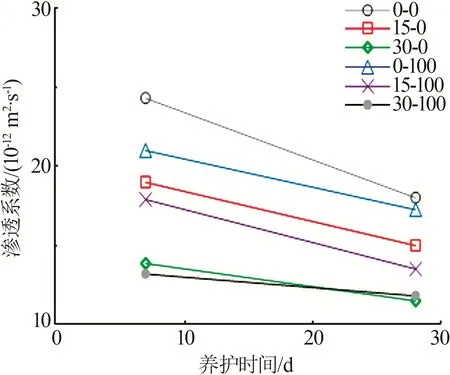

2.4.1 抗滲透性能

不同水泥砂漿試件的氯離子遷移系數實驗結果見圖6。從圖6看出:在同等石膏摻量條件下,30-100組的全尾砂砂漿的氯離子遷移系數明顯比30-0組α-半水石膏改性砂漿低;隨著石膏取代率增加,各組試件的氯離子遷移系數均有所降低。另外,水泥砂漿試件在養護28 d后的氯離子滲透系數相比養護14 d的水泥砂漿普遍下降了16%~25%,說明隨著養護齡期的延長,水泥砂漿抗氯離子滲透性能逐漸提高。由此可見,采用鐵尾砂作為骨料,同時用一定比例的α-半水石膏替代水泥作為凝膠材料,可以顯著提高水泥砂漿的抗滲透性能,進而提升其耐久性。究其原因為,α-半水石膏在水化反應中先生成吸附絡合物,然后形成膠凝體,這些凝膠體進一步轉化為結晶態二水石膏,進而填充了骨料和水化物之間的孔隙,使得材料的抗滲性能顯著提高[15]。

圖6 水泥砂漿抗氯離子擴散系數Fig.6 Chloride resistance diffusion coefficient of cement mortar

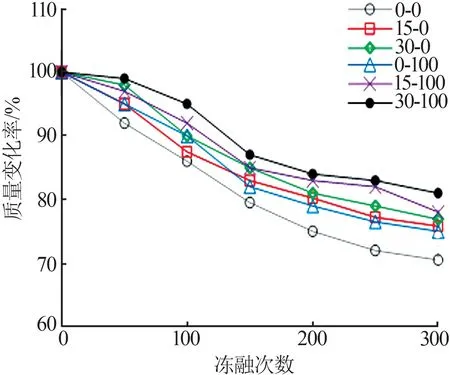

2.4.2 抗凍融性能

采用質量變化率評價水泥砂漿的抗凍融性能。對不同石膏含量的水泥砂漿試件分別開展0~300次凍融循環處理,結果見圖7。從圖7看出,在凍融循環增加的過程中,水泥砂漿的質量不斷衰減,且α-半水石膏取代率越高其質量下降幅度越低。對于尾砂水泥砂漿,當石膏取代率從0增加到15%時,水泥砂漿經過300次凍融循環其質量變化率減少了38.1%,當石膏取代率為30%時其質量變化率減小幅度為42.2%。因此,當石膏取代率為15%時可大幅提高尾砂水泥砂漿的抗凍融性能,超過15%后變化比較平緩。該現象與和易性和強度測試結果類似。

圖7 水泥砂漿的相對質量變化率Fig.7 Relative mass change rate of cement mortar

3 石膏改性機理分析

圖8為水泥砂漿掃描電鏡(SEM)照片。從圖8a看出,不含α-半水石膏的試件骨料和水化產物之間存在薄弱界面,柱形的晶體垂直于骨料表面,同時裂隙較為發育,針狀鈣礬石數量較多;從圖8b看出,當采用取代率為15%的石膏摻入漿料中時,骨料與水化產物的黏結程度增加,且鈣礬石量減少,碳酸鈣增多。該現象說明α-半水石膏有效地提高了水泥砂漿中水泥水化反應的程度,密實度增加。

圖8 普通尾砂水泥砂漿(a)和改性尾砂水泥砂漿(b)SEM照片Fig.8 SEM images of(a) common tailings cement mortar(b)modified tailings cement mortar.

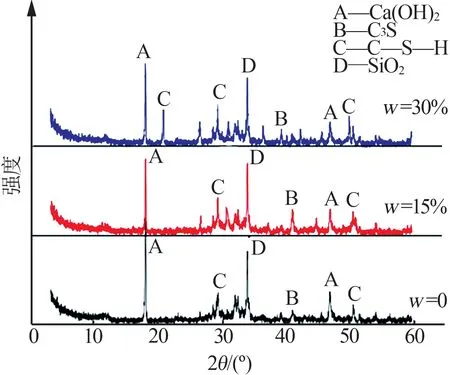

對不同石膏取代率的水泥砂漿進行X射線衍射(XRD)分析,結果見圖9。從圖9看出,石膏取代率為15%的水泥砂漿Ca(OH)2含量明顯降低,水化硅酸鈣(C-S-H)含量明顯提高。究其原因主要是α-半水石膏具有較好的石膏化學活性,摻入水泥砂漿中發生了化學反應。首先,水泥與砂漿發生水化反應生成大量C-S-H和游離Ca(OH)2;然后Ca(OH)2會與石膏內部的活性因子進一步發生二次水化反應,生成更多的CaCO3從而充分發揮其活性效應。水化硅酸鈣數量的增多是使得水泥砂漿內部砂漿之間黏結強度提升的關鍵[16]。此外,當α-半水石膏取代率為30%時,水泥含量相對減少,自由水被充分吸附,限制了水化反應的進程,阻礙水化硅酸鈣的增加,使得水泥漿料的C-S-H含量顯著減少。

圖9 不同石膏取代率的水泥砂漿XRD譜圖Fig.9 XRD patterns of cement mortar with different substitution rates

綜合以上實驗結果,α-半水石膏對水泥砂漿的改性原理主要是促進了二次水化反應的發生,同時增加了砂漿的密實度。全尾砂水泥砂漿的抗滲、耐久性比普通水泥砂漿更好,且具有經濟性與綠色環保方面的優勢,但是其和易性有所下降。采用取代率為15%的α-半水石膏替代水泥,可全面提升水泥砂漿材料的工作性能。

4 結論

1)水泥砂漿的和易性較差,采用α-半水石膏可以顯著提高水泥砂漿的坍落度并降低其泌水率;水泥砂漿的抗壓和抗折強度隨著尾砂取代率的增加均有增大趨勢;尾砂對水泥砂漿收縮率沒有明顯影響,起決定性作用的因素是α-半水石膏取代率。

2)當尾砂含量相同時,α-半水石膏取代率越高,水泥砂漿的抗滲性和抗凍融耐久性越好。

3)α-半水石膏與尾砂漿料的結合促進了砂漿二次水化反應的發生,使水泥砂漿骨料黏結得更加致密,充分利用石膏的化學活性有助于提高尾砂水泥砂漿的強度和耐久性。

4)水泥砂漿在抗滲、耐久性及經濟環保性等方面具有明顯優勢,但是和易性較差,采用取代率為15%的α-半水石膏改性水泥砂漿可以滿足工程的實際需求。