特大跨鋼筋混凝土肋拱橋建造技術(shù)★

康 玲,牟廷敏,梁 健,王 戈,李成君

(1.四川省公路規(guī)劃勘察設(shè)計研究院有限公司,四川 成都 610041; 2.四川交通職業(yè)技術(shù)學(xué)院,四川 成都 611130)

隨著高速公路建設(shè)深入西部山區(qū),高山峽谷地形居多,大跨橋梁建設(shè)增多,某高速公路20 km長范圍,300 m左右的橋位規(guī)劃多達20余處,但卻面臨區(qū)域地災(zāi)頻發(fā)且經(jīng)濟欠發(fā)達的建設(shè)困境[1]。通常,特大跨橋梁可選擇橋型有懸索橋、斜拉橋和拱橋等,在相同橋位下,鋼筋混凝土拱橋因主橋長度小、受力合理、建造成本低、后期維護成本少、抗災(zāi)性能好,而具有較強綜合競爭力,因此300 m左右鋼筋混凝土拱橋市場建設(shè)需求巨大[2]。

現(xiàn)代高速公路建設(shè)技術(shù)標(biāo)準(zhǔn)要求高,由路線高程決定的300 m左右中下承式特大跨鋼筋混凝土拱橋,因跨徑長、橫向?qū)挾却螅ㄔ烀媾R幾個技術(shù)難題:1)綜合考慮不影響車道布置、通行視線及行車舒適度幾點因素,拱圈只能選擇寬度較窄的肋式結(jié)構(gòu),且拱肋必須置于行車道寬度以外;與板式拱相比,減小寬度的肋拱承載力及剛度受到影響[3]。2)減小寬度的雙肋拱橋受行車道寬度控制,肋間間距進一步加大,導(dǎo)致橫撐長度大,其力學(xué)行為相當(dāng)于受彎梁,分層澆筑過程,跨中混凝土彎矩大、易開裂,施工極其困難。3)施工常用的勁性骨架法外包鋼筋混凝土分環(huán)次數(shù)過多,施工周期長,質(zhì)量控制困難,且因跨徑增大,勁性骨架腹桿穩(wěn)定問題特別突出,缺乏先進的施工工藝和配套的施工設(shè)備。以320 m官盛渠江特大橋為依托工程,從設(shè)計、材料、施工三方面取得技術(shù)成果,為同類橋梁建設(shè)提供技術(shù)支撐。

1 總體設(shè)計

官盛渠江特大橋為主跨320 m的鋼筋混凝土變截面雙肋無鉸拱橋,矢跨比為1/4,拱軸系數(shù)為1.5。每片拱肋拱頂截面徑向高3.5 m,拱腳截面徑向高6 m,由超高強鋼管混凝土主弦管和鋼管腹桿連接形成全管結(jié)構(gòu)強勁骨架,再外包C50混凝土形成寬3 m的單箱單室梯形截面;兩片拱肋間設(shè)置8道一字型箱型橫撐形成全寬26 m的主拱結(jié)構(gòu);鋼格子梁上設(shè)置總厚度12.8 cm的鋼-混凝土組合橋面板形成超靜定橋面梁結(jié)構(gòu);橋面梁與主拱之間采用整束擠壓成型的鋼絞線成品索體連接,形成拱梁結(jié)構(gòu)體系;拱梁結(jié)構(gòu)體系支撐于南北兩岸重力式抗推力拱座基礎(chǔ)上。結(jié)合地形、水文和通航特點,主拱強勁骨架安裝采用纜索吊裝、斜拉扣掛法,基于強勁骨架分2環(huán)外包鋼筋混凝土形成主拱肋。

2 設(shè)計技術(shù)

2.1 拱肋等寬變高梯形截面構(gòu)造技術(shù)

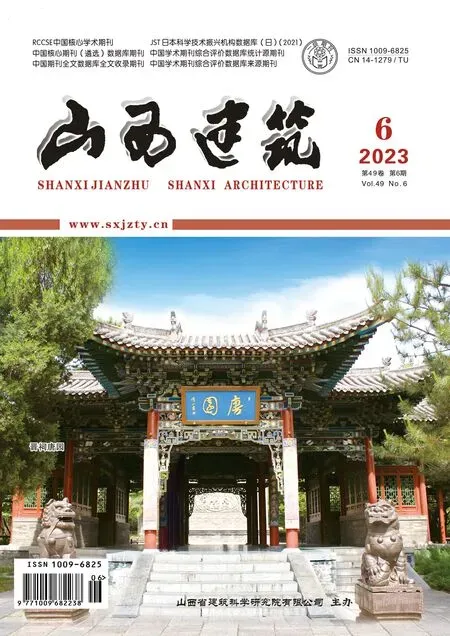

針對鋼筋混凝土中、下承式肋拱橋,拱肋寬度窄、高度高的特點,提出了基于強勁骨架外包鋼筋混凝土,形成梯形截面的強勁組合結(jié)構(gòu)拱肋。主拱肋寬度僅3 m,拱頂?shù)焦暗捉孛娓哂?.5 m變化至6.0 m,標(biāo)準(zhǔn)段頂、底、腹板厚0.65 m,在拱腳段附近頂、底板厚度由0.65 m線性變化至2.5 m,腹板厚度由0.65 m線性變化至1.0 m(見圖1)。肋間通過數(shù)量少、剛度強勁的橫撐支撐拱肋,形成強勁的主拱結(jié)構(gòu),既保證主拱承載力和剛度要求,又兼顧了主拱輕盈、美觀的景觀效果(見圖2)。

主拱以承受恒載為主,拱肋截面設(shè)計與其內(nèi)力由拱頂至拱腳漸次遞增規(guī)律匹配。計算得出拱頂截面安全系數(shù)1.48,拱腳1.38,滿足受力要求;且全拱截面安全儲備基本一致,材料利用率高。此設(shè)計構(gòu)造,一階自振頻率0.205,動力特性滿足要求。

2.2 拱肋強勁骨架構(gòu)造技術(shù)

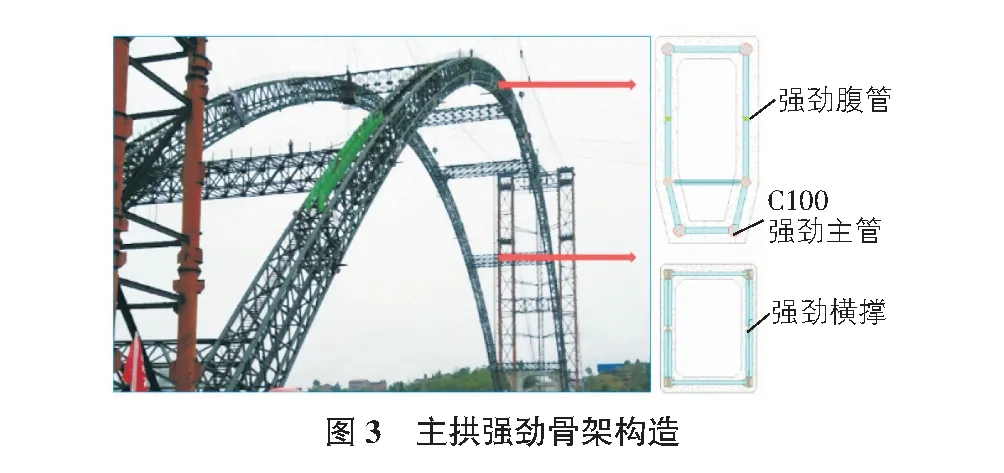

針對原有勁性骨架成拱技術(shù)主拱結(jié)構(gòu)構(gòu)造差、骨架強度低、剛度小,外包混凝土施工環(huán)節(jié)多的特點,首次提出了基于C100超高強鋼管混凝土強勁主管、強勁腹管和強勁橫撐,形成的拱肋強勁骨架構(gòu)造(見圖3)。

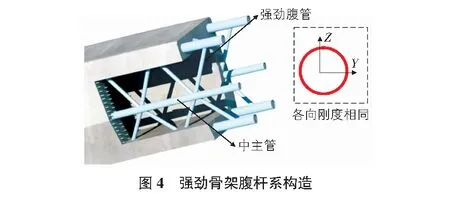

主拱主管采用C100超高強鋼管混凝土構(gòu)件,與C60鋼管混凝土比較,承載能力提高約1.2倍、工程造價降低約40%、材料用量減少約28%。主拱腹桿采用各向剛度相同的強勁腹管代替?zhèn)鹘y(tǒng)型鋼桿件,截面較高段落采用設(shè)置中主管的結(jié)構(gòu)構(gòu)造(見圖4),保證了各項剛度均衡、腹桿長細比更小、剛度更大的強勁骨架腹桿的目標(biāo)要求,腹桿穩(wěn)定安全系數(shù)提高約1.5倍。腹管與主管在廠內(nèi)通過相貫焊縫連接,簡化連接節(jié)點構(gòu)造,節(jié)省節(jié)點板材料用量5%及主拱骨架加工制造時間。

2.3 強勁骨架箱型橫撐構(gòu)造技術(shù)

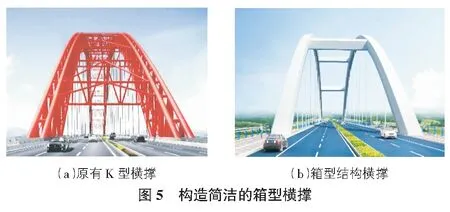

針對鋼筋混凝土中、下承式肋拱橋拱肋寬度窄、橫向剛度弱的特點,提出了采用強勁的箱型截面型鋼結(jié)構(gòu)骨架,再外包鋼筋混凝土成為箱型結(jié)構(gòu)橫撐。

由多肢角鋼主弦桿、腹桿和橫聯(lián)桿連接形成的箱型截面強勁骨架滿足一次外包鋼筋混凝土的要求,避免逐層多次外包引起混凝土開裂等質(zhì)量問題,達到成型質(zhì)量高、耐久性好的目的;形成的箱型橫撐構(gòu)造簡潔,抗彎、抗扭剛度大,與拱肋剛度匹配、造型風(fēng)格一致。設(shè)計計算主拱1階彈性穩(wěn)定模態(tài)為縱向失穩(wěn),穩(wěn)定系數(shù)6.56,超出規(guī)范要求1.64倍。利用強勁骨架一次外包混凝土(見圖5),無需額外臨時施工設(shè)施,簡化高空作業(yè)工序、降低施工難度,骨架兼做受力結(jié)構(gòu),可節(jié)省鋼筋用量50%。

3 材料技術(shù)

3.1 管內(nèi)混凝土多功能外加劑與礦物摻合料降黏技術(shù)

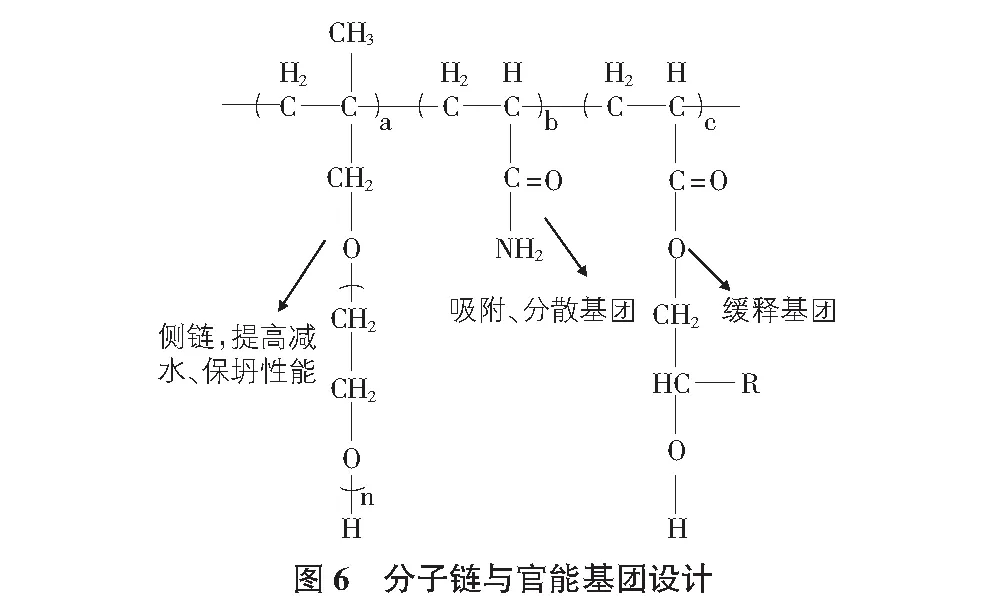

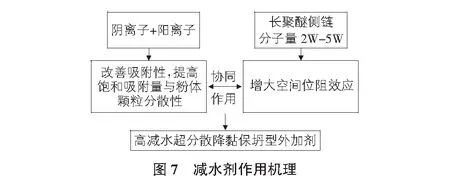

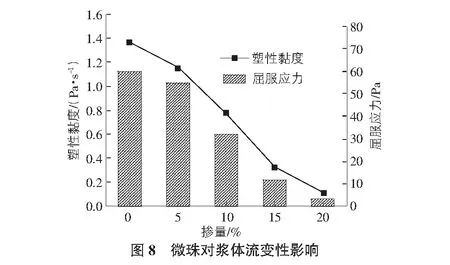

針對超高強鋼管混凝土C100膠材用量多,黏度大,泵送頂推難度大[4-5]的問題,研制了多功能外加劑與礦物摻合料降黏技術(shù):采用現(xiàn)代分子裁剪技術(shù),在主鏈上引入陽離子酰胺吸附、分散基團(見圖6),形成兩性粒子改善吸附特性,增加對膠材粉體的強分散作用;側(cè)鏈采用聚乙二醇醚等長聚醚基團提供強空間位阻效應(yīng),同時增設(shè)緩釋基團,其水解釋放小分子,強化顆粒之間的空間阻隔作用(見圖7)。通過分散作用和空間位阻作用雙重效應(yīng),實現(xiàn)超分散降黏、超長保坍能力,提高漿體流動性。采用具有極佳“滾珠效應(yīng)”的粉煤灰微珠,降低水泥漿的剪切應(yīng)力和塑性黏度(見圖8),有效改善了混凝土的工作性能。

3.2 管內(nèi)混凝土多膨脹源復(fù)合補償收縮技術(shù)

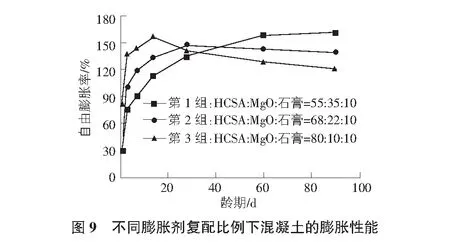

針對超高強鋼管混凝土C100膠材高,混凝土自收縮大,普通膨脹劑中后期膨脹效果差的問題,通過不同膨脹源材料匹配設(shè)計,利用EA型和HCSA型膨脹劑提升早期膨脹效應(yīng),采用氧化鎂型膨脹劑保持后續(xù)膨脹(見圖9),實現(xiàn)混凝土全周期微膨脹控制。

3.3 管內(nèi)混凝土內(nèi)養(yǎng)護減縮技術(shù)

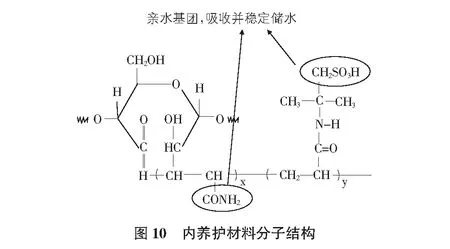

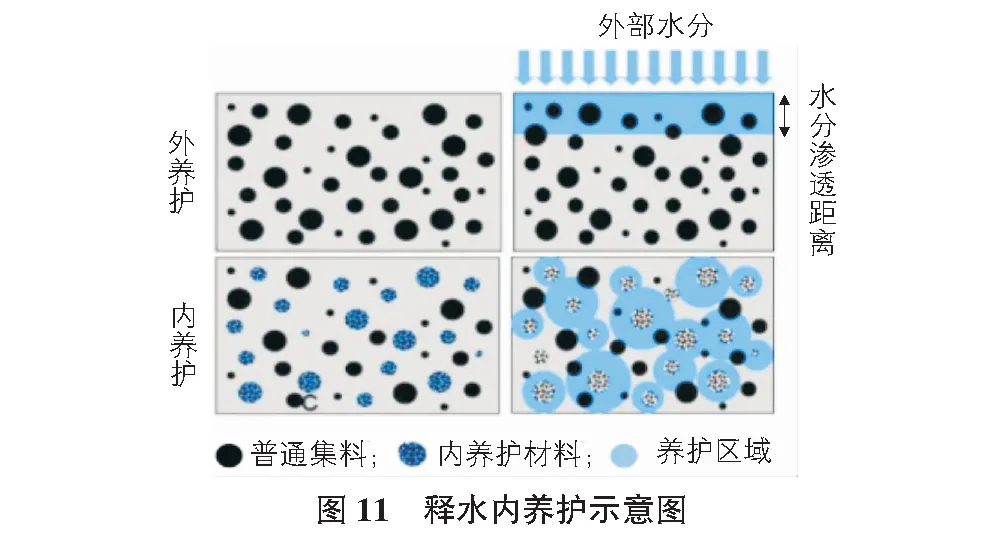

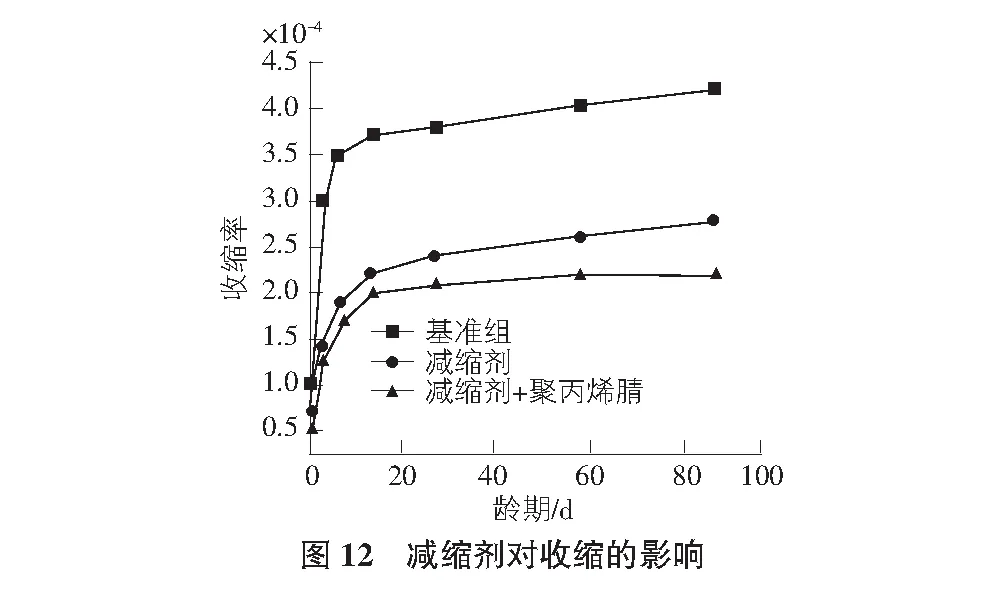

針對超高強鋼管混凝土C100水膠比低,且與外界無水分交換的問題,基于“高吸水-穩(wěn)定儲水-可控釋水”的設(shè)計思路[6],以高親水性淀粉為骨架,以帶-CONH2等親水基團的不飽和烴為支鏈(見圖10),開發(fā)內(nèi)養(yǎng)護聚合物,其親水基團提供聚合物吸液動力與儲水穩(wěn)定性,當(dāng)混凝土內(nèi)部濕度降低時,內(nèi)養(yǎng)護聚合物釋放水分,促進水泥、膨脹劑等持續(xù)水化,起到內(nèi)養(yǎng)護作用,減小收縮(見圖11,圖12)。

采用發(fā)明的額定粉體材料用量的密實骨架計算集料組成設(shè)計的計算方法,進行集料組成與膠材設(shè)計,配合開發(fā)的多功能外加劑與礦物摻合料降黏技術(shù)、多膨脹源復(fù)合補償收縮與內(nèi)養(yǎng)護減縮技術(shù),制備出的C100自密實補償收縮機制砂高性能混凝土,擴展度超過650 mm、初凝時間長達10 h,28 d自由膨脹率萬分之1.41、膠凝材料總用量560 kg/m3,28 d抗壓強度達119.4 MPa、材料造價980 元/m3。

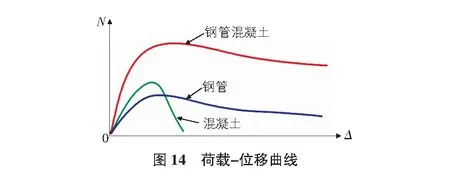

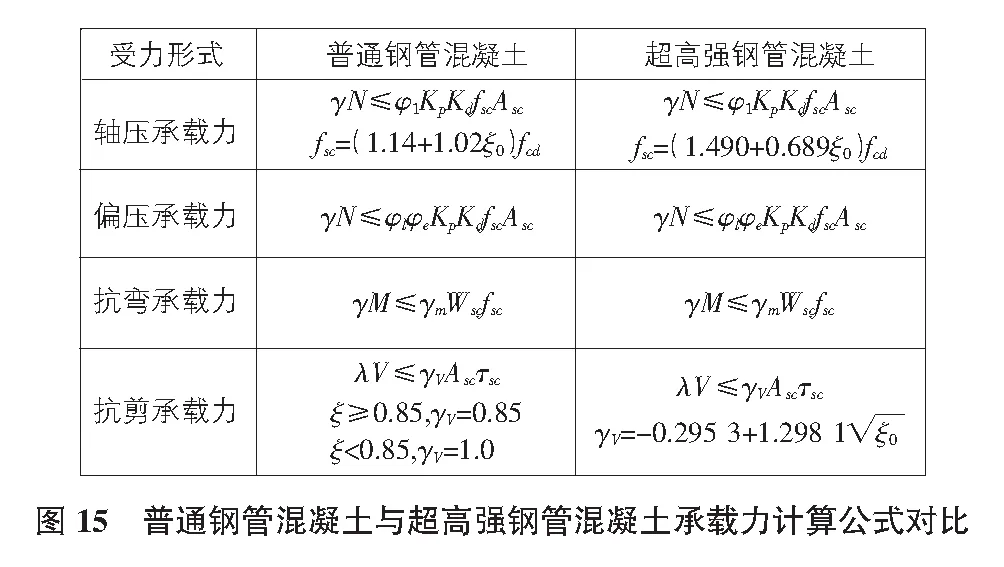

3.4 強勁骨架力學(xué)性能研究及承載力計算方法

根據(jù)單肢、啞鈴型、箱型等30組超高強鋼管混凝土試件(見圖13),進行軸壓、偏壓、受彎試驗,得出超高強鋼管混凝土與普通鋼管混凝土力學(xué)行為一樣,具有較好的延性性能(見圖14),其力學(xué)行為符合鋼管混凝土“統(tǒng)一理論”,奠定超高強鋼管混凝土構(gòu)件計算的理論基礎(chǔ)。根據(jù)是否受管內(nèi)混凝土強度等級影響,對超高強鋼管混凝土軸壓、偏壓、抗彎、抗剪承載力,提出理論計算公式,或沿用普通鋼管混凝土構(gòu)件承載力計算公式增加修正系數(shù)(見圖15)。

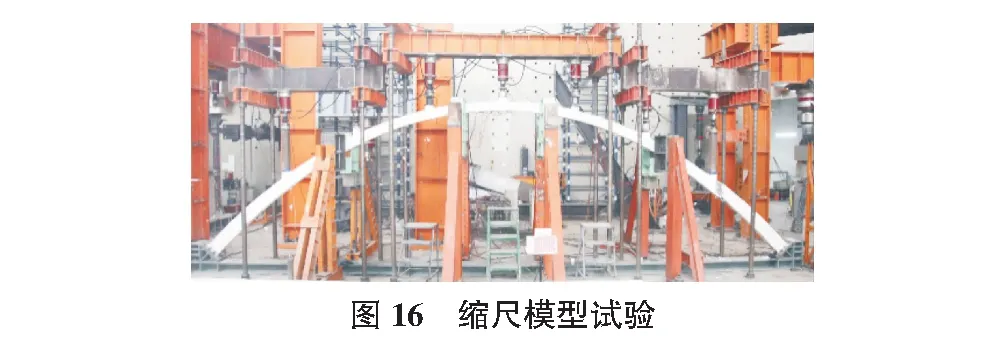

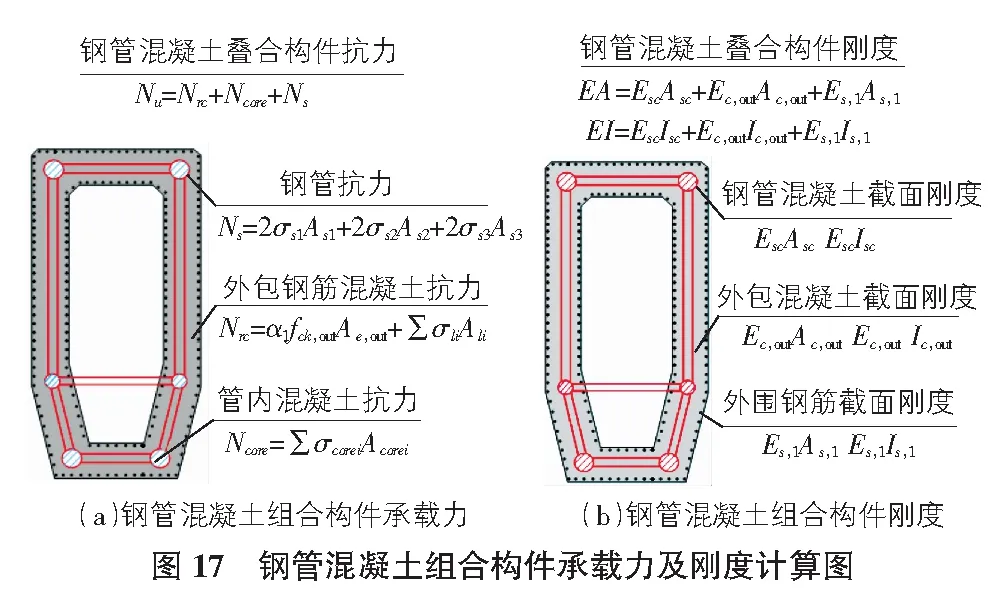

通過3組主拱縮尺模型(如圖16所示)試驗研究表明,超高強鋼管混凝土主拱骨架與外包鋼筋混凝土的組合截面,承載力提高約35%、剛度提高約10%。結(jié)合數(shù)學(xué)物理模型和力學(xué)原理,建立了超高強鋼管混凝土強勁骨架形成的組合截面主拱的承載力計算方法(見圖17)。該方法計算值與試驗值比值平均為0.948,標(biāo)準(zhǔn)偏差0.078,滿足可靠度計算要求。

4 施工技術(shù)

4.1 多功能輕型化施工平臺技術(shù)

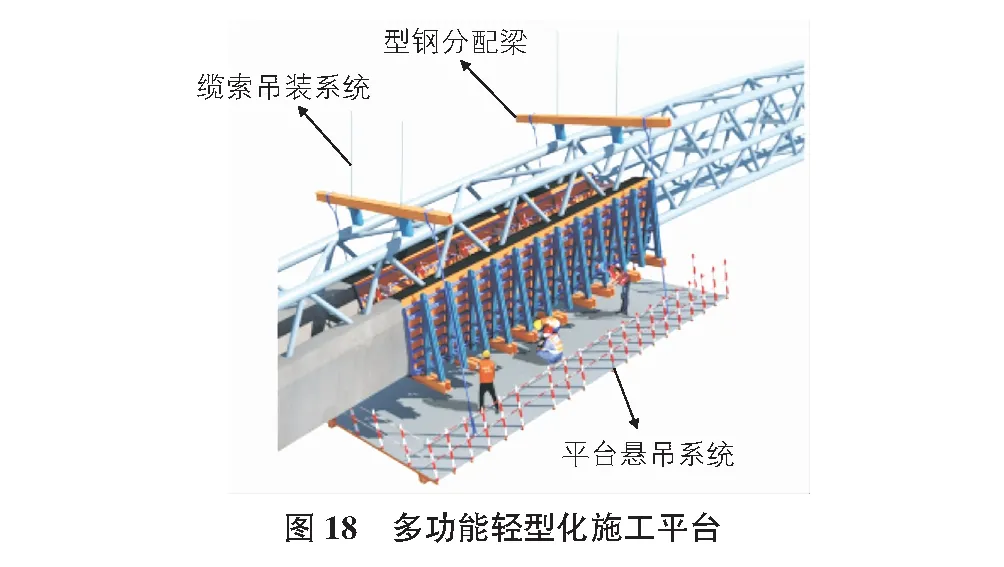

針對主拱外包混凝土高空作業(yè)難度大、風(fēng)險高的問題,發(fā)明了由平臺懸吊系統(tǒng)、型鋼分配梁、纜索吊裝系統(tǒng)組成的多功能輕型化施工平臺裝備(見圖18),攻克了操作平臺、模板安裝、材料堆放等高空作業(yè)難題,與常規(guī)施工平臺比較,減輕重量約50%、節(jié)約臨時材料52%。

4.2 拱圈2環(huán)外包混凝土施工工藝技術(shù)

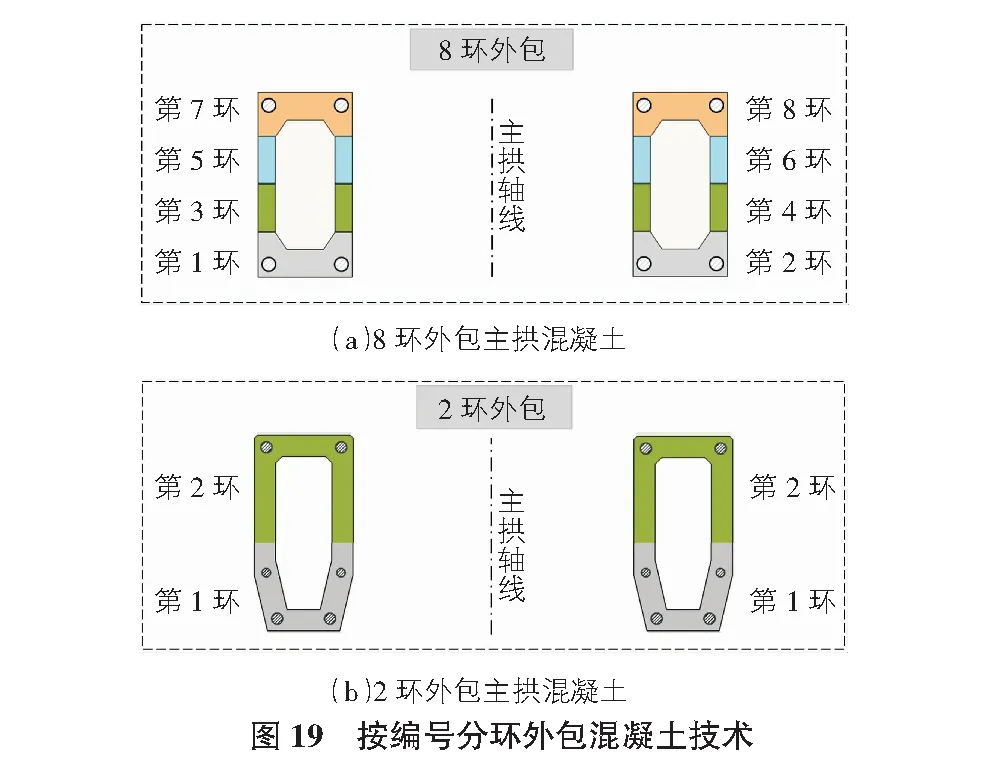

普通主拱骨架,剛度小、強度低,外包鋼筋混凝土一般分為8環(huán)合龍成拱,施工周期長達13個月,外包混凝土施工縫多、結(jié)構(gòu)整體性差,模板反復(fù)在高空搬運,安全風(fēng)險高。基于本項目提出的強勁骨架法,多功能輕型化施工平臺裝備,首次提出了底板和一部分腹板+剩余部分腹板與頂板,共計2環(huán)外包鋼筋混凝土合龍成拱技術(shù)(見圖19)。外包鋼筋混凝土分環(huán)次數(shù)由8次減少到2次,節(jié)約工期8個月,且施工縫少、主拱整體性高。

5 結(jié)語

項目提出的新結(jié)構(gòu)、新材料、新工藝和新裝備等科技成果支撐了世界最大跨度鋼筋混凝土肋式拱橋——主跨320 m四川廣安渠江大橋的順利修建,該橋于2018年建成通車,主拱主管采用C100超高強鋼管混凝土構(gòu)件形成強勁骨架,主拱分二環(huán)外包混凝土,建安費1.36億元,通車至今未出現(xiàn)任何質(zhì)量問題。與斜拉橋比較,節(jié)省鋼材5 084 t,混凝土用量2.3萬m3,縮短工期6個月,節(jié)約造價4 150萬元,社會經(jīng)濟效益顯著。