光固化巰基含氟聚氨酯的合成與性能

樊 榮,任 軍,蘇厚鑫,唐旭東

(1.天津科技大學(xué) 化工與材料學(xué)院, 天津 300457; 2.中國石油管道局工程有限公司, 河北 廊坊 065000)

1 前 言

UV光固化技術(shù)是在紫外光照射下引發(fā)劑分解產(chǎn)生自由基進(jìn)而引發(fā)單體或液態(tài)低聚物連鎖聚合形成固態(tài)產(chǎn)物的過程[1]。相比于一般固化方法,其具有固化速率快,固化溫度低,揮發(fā)性有機(jī)物(VOC)排放少,能耗低及生產(chǎn)效率高等優(yōu)點(diǎn)[2-3]。與此同時(shí),由于單體和低聚物的反應(yīng)活性差異,活性較低的單體在體系出現(xiàn)凝膠現(xiàn)象[4]時(shí)轉(zhuǎn)化率仍較低[5],此外雙鍵聚合會(huì)受到氧氣阻聚的影響[6],導(dǎo)致表面發(fā)黏,延長固化時(shí)間[7]。光固化常用的單體為甲基丙烯酸酯和丙烯酸酯,Lee等[8]研究了光固化體系自由基聚合過程中單體結(jié)構(gòu)對(duì)氧抑制的影響,選用不同類型的含醚甲基丙烯酸酯和丙烯酸酯,利用Photo-DSC和實(shí)時(shí)熒光紅外FTIR研究聚合反應(yīng)過程中的氧抑制,探究醚基濃度和結(jié)構(gòu)對(duì)氧抑制的影響,發(fā)現(xiàn)丙烯酸酯相對(duì)前者受氧抑制的程度較大。

在光固化體系中引入具有反應(yīng)活性的巰基官能團(tuán)可以延遲凝膠現(xiàn)象的出現(xiàn)[9],提高轉(zhuǎn)化率,同時(shí)巰基丙烯酸酯固化體系幾乎不受氧阻聚影響,可以有效降低生產(chǎn)成本。O’Brien等[10]研究了有氧與無氧條件下巰基丙烯酸酯共聚反應(yīng),發(fā)現(xiàn)隨著體系中巰基占比增加,氧抑制程度有效降低,雙鍵轉(zhuǎn)化率提高,但巰基官能團(tuán)的引入會(huì)顯著降低光固化體系的耐熱性和機(jī)械性能[11]。

本研究將具有優(yōu)良熱性能和表面性能的含氟單體引入光固化體系中。利用巰基異氰酸酯點(diǎn)擊反應(yīng),將含氟聚氨酯預(yù)聚物和巰基官能團(tuán)相連,通過凝膠率法研究了巰基封端含氟聚氨酯對(duì)光固化體系轉(zhuǎn)化率的影響,以三羥甲基丙烷三丙烯酸酯(TMPTA)和全氟己基乙基丙烯酸酯(PFHEA)為稀釋劑,制備不同配方光固化涂層,利用熱失重分析對(duì)固化膜的耐熱性能進(jìn)行表征,同時(shí)對(duì)固化膜的靜態(tài)接觸角、吸水率、鉛筆硬度、柔韌性和附著力等力學(xué)性能進(jìn)行了研究。

2 實(shí) 驗(yàn)

2.1 原材料

全氟聚醚醇(PFPE): 工業(yè)級(jí),蘇威集團(tuán),平均分子量1700 g/mol;異佛爾酮二異氰酸酯(IPDI),分析純;二月桂酸二丁基錫(DBTDL):分析純;雙(3-巰基丙酸)乙二醇(E23):分析純;季戊四醇四(3-巰基丙酸)酯(PETMP),分析純;三羥甲基丙烷三丙烯酸酯(TMPTA),分析純;聚氨酯丙烯酸酯(JZ302):工業(yè)級(jí),南京嘉中化工科技有限公司;2-羥基-2甲基-1-苯基-1-丙酮(Irgacure 1173):分析純,溧陽市凱信化工原料經(jīng)營部。巰基單體和丙烯酸酯單體的結(jié)構(gòu)式見圖1。

圖1 巰基單體和丙烯酸酯單體的結(jié)構(gòu)式(1)雙(3-巰基丙酸)乙二醇(E23);(2)PETMP;(3)TMPTA

2.2 實(shí)驗(yàn)儀器

Vector22型傅里葉變換紅外光譜儀(FTIR);1KW型手提固化機(jī),保定市創(chuàng)寶機(jī)電設(shè)備有限公司;JC20000D5型接觸角測量儀;JSM-6380LV掃描電子顯微鏡(SEM)。

2.3 端巰基含氟聚氨酯(SH-FPU)的制備

如圖2所示,將8.5 g PFPE(0.005 mol)和催化劑DBTDL溶于20 mLDMF中,緩慢滴加到含有2.223 g(0.01 moL)IPDI和20 mL DMF溶劑的100 mL三口燒瓶中,升溫到60 ℃反應(yīng)7 h得到含氟聚氨酯預(yù)聚體(FPU);反應(yīng)完畢后使用恒壓滴液漏斗將預(yù)聚體FPU緩慢滴加到含有催化劑三乙胺的雙(3-巰基丙酸)乙二醇E23(與IPDI的物質(zhì)的量比為1∶1)中,反應(yīng)1 h后將得到的聚合物依次用溶度為0.1 mol/L的HCl、飽和K2CO3溶液和飽和NaCl水溶液洗滌,減壓蒸餾除去溶劑,得到低聚物SH-FPU。

注:R1=CF3O[CF(CF3)O]x(CF2O)yCH2

2.4 UV固化涂層的制備

以二官聚氨酯丙烯酸酯(PUA)JZ-302和活性稀釋劑TMPTA、含氟稀釋劑全氟己基乙基丙烯酸酯(PFHEA)作為丙烯酸酯組分,交聯(lián)劑PETMP和上述制備的SH-FPU作為巰基組分,按表1配制UV固化涂料,并加入占上述質(zhì)量總和2%的光引發(fā)劑1173,避光攪拌均勻后使用勻膠機(jī)旋轉(zhuǎn)涂布于玻璃片上。將玻璃片分別置于未通N2和通N2的UV固化燈燈箱內(nèi)固化做為有無氧對(duì)照。

表1 UV固化涂料配方

2.5 性能測試與表征

利用FTIR對(duì)產(chǎn)物進(jìn)行紅外表征。

凝膠率測試:將涂層稱質(zhì)量后記為m1,利用索式提取器,以丙酮為萃取液,浸泡24 h 后于 50 ℃烘箱中干燥,直至試樣質(zhì)量不再改變,記為m2,凝膠率按式(1)計(jì)算:

凝膠率=m2/m1×100%

(1)

采用的國耐馳公司的STA 449 F5同步熱分析儀對(duì)涂層進(jìn)行耐熱性能測試。

采用上海中晨技術(shù)設(shè)備有限公司JC20000D5型接觸角測量儀測定涂層的靜態(tài)接觸角。

將固化膜分別浸泡于質(zhì)量分?jǐn)?shù)(wt%)為3.5%的NaCl和稀HCl溶液中,24 h后取出測試表面接觸角。

稱取面積為1 cm×1 cm的涂層,其質(zhì)量記為p1,將涂層放入去離子水中浸泡24 h后取出,用濾紙吸干表面水分后稱其質(zhì)量并記為p2,吸水率按式(2)計(jì)算:

吸水率=(p2-p1)/p1×100%

(2)

按照GB/T 6739-2022標(biāo)準(zhǔn),使用鉛筆劃線法測定涂層鉛筆硬度。

柔韌性:采用軸心彎曲法,參照 GB/T 1731-2020標(biāo)準(zhǔn)測定并記錄涂層破裂或剝離時(shí)的軸心尺寸。

附著力:按照GB/T 1720-2020標(biāo)準(zhǔn)進(jìn)行涂層劃格實(shí)驗(yàn)。

3 結(jié)果與討論

3.1 結(jié)構(gòu)表征

FPU和SH-FPU的紅外光譜圖見圖3。在FPU紅外光譜中,2 269 cm-1處為—NCO的伸縮振動(dòng)峰,而在SH-FPU曲線中—NCO的特征峰消失,在2 570 cm-1處出現(xiàn)了—SH的吸收峰,在1 725 cm-1出現(xiàn)酯基的特征吸收峰,在1 210 cm-1出現(xiàn)C—S—C的特征峰,以上特征峰的出現(xiàn)表明巰基封端完成,合成了端巰基含氟聚氨酯。

圖3 FPU和SH-FPU的紅外光譜圖

3.2 巰基含量與固化涂層凝膠率

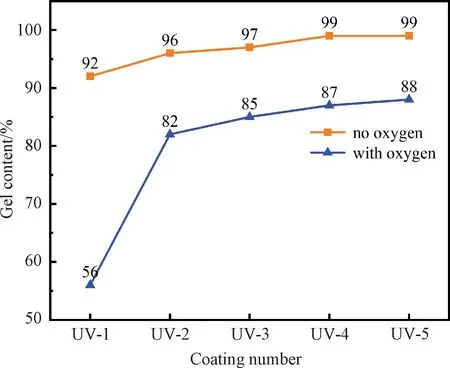

圖4為有氧與無氧條件下固化涂層凝膠率與SH-FPU含量的關(guān)系圖。從圖可見,有氧條件下,丙烯酸酯樹脂固化涂層的凝膠率僅為56%,加入巰基低聚物的涂層凝膠率達(dá)到了82%以上;無氧條件下,丙烯酸酯固化涂層的凝膠率為92%,加入巰基低聚物的涂層凝膠率達(dá)到了96%。說明巰基官能團(tuán)的引入能顯著抑制氧阻聚效應(yīng)進(jìn)而提高光固化體系的轉(zhuǎn)化率,其原因可歸結(jié)為光引發(fā)巰基-烯反應(yīng)為自由基逐步聚合反應(yīng),而光引發(fā)雙鍵共聚為自由基鏈?zhǔn)骄酆?由于逐步聚合不受氧阻聚影響,使得凝膠點(diǎn)推遲,轉(zhuǎn)化率提高。加入巰基低聚物顯著提高了涂層的凝膠率,但相比于排除氧氣后的固化涂層仍有差距,為了排除氧阻聚對(duì)涂層固化后其他性能的影響,選用無氧條件下的固化膜進(jìn)行后續(xù)測試。

圖4 不同條件下固化涂層的凝膠率

3.3 熱穩(wěn)定性測試

圖5(a)為不同含量SH-FPU固化涂層的熱失重曲線。未加入巰基低聚物的固化涂層具有最高的分解溫度(T5%=303.3 ℃)。加入2.4% SH-FPU-的固化涂層的分解溫度最低,繼續(xù)增加SH-FPU的含量,固化涂層分解溫度逐漸提高,這是因?yàn)楣袒繉臃纸鉁囟仁艿絻蓚€(gè)因素的影響:碳硫鍵(鍵能272 kJ/mol)的存在導(dǎo)致的分解溫度降低以及碳氟鍵(鍵能462 kJ/mol)的存在導(dǎo)致的分解溫度升高,因此巰基組分中三官能巰基含量越高,固化涂層的熱性能越差。圖5(b)出現(xiàn)兩個(gè)最大熱分解溫度,這與前文所述的兩種聚合方式有關(guān),在320 ℃附近為碳硫鍵分解的熱失重峰,在468 ℃附近為碳碳鍵和碳氟鍵分解的熱失重峰。

圖5 (a) 不同固化涂層的熱失重曲線;(b)不同固化涂層的DTG曲線

3.4 表面接觸角

圖6為不同條件下涂層的水接觸角測試結(jié)果,從圖可見:隨著SH-FPU含量的增加,固化涂層的表面水接觸角逐漸上升,同時(shí)涂層的耐鹽性和耐酸性相較與純丙烯酸酯UV-1均有所提高。未加入SH-FPU的固化涂層表面水接觸角為76.4°,加入2.4% SH-FPU的固化涂層水接觸角上升至95.5°,疏水性能明顯改善,繼續(xù)增加SH-FPU含量至4.8%,水接觸角達(dá)到101.2°,加入9.6% SH-FPU的固化涂層表面水接觸角達(dá)111.3°。加入PFHEA的固化涂層UV-5表面水接觸角最大,為115.8°,同時(shí)在24 h耐鹽測試和耐酸測試后仍表現(xiàn)出較好的表面性能,水接觸角沒有出現(xiàn)明顯降低。純丙烯酸酯的耐鹽性和耐酸性均較差,在24 h耐鹽測試后水接觸角由76.4°下降到67.2°,加入SH-FPU的固化涂層表面水接觸角下降幅度較小,表面較完整,加入含氟稀釋劑PFHEA的固化涂層UV-5表面性能最佳,在耐鹽、耐酸測試后表面接觸角僅下降1.2°,這與涂層中含氟組分含量有關(guān)。

圖6 不同條件下各涂層的接觸角

3.5 機(jī)械性能測試

由表2可以看出,初始涂膜的吸水率較高,柔韌性較差,添加2.4%低聚物后,涂膜的吸水率顯著下降,這是由于低聚物中低表面能的含氟鏈段的存在使得涂膜疏水性提高。繼續(xù)增加低聚物的含量,涂膜疏水性能改善明顯。初始涂膜的鉛筆硬度較大,這是由于涂膜中三官能團(tuán)的稀釋劑TMPTA含量較高,涂膜固化速度較快,當(dāng)加入4.8%低聚物后,涂膜的鉛筆硬度下降,柔韌性提高,這是因?yàn)橥繉又腥嵝缘牧蛎焰I含量增多。涂膜與基材的附著力受多方面因素影響,包括低聚物與基材間的潤濕性、氫鍵作用、分子間作用力、涂膜的內(nèi)應(yīng)力等,含氟低聚物的加入會(huì)降低涂膜與基材的潤濕性,使得附著力下降,與此同時(shí),涂膜中巰基雙鍵逐步聚合反應(yīng)的存在會(huì)使得涂膜的內(nèi)應(yīng)力較小,改善涂膜附著力,兩方面因素相互作用,最終使得涂膜的附著力略有下降。

表2 固化涂層的基本性能

4 結(jié) 論

1.本研究合成了巰基封端的含氟聚氨酯,將其作為低聚物引入到光固化聚氨酯丙烯酸酯體系中,有效抑制了固化涂層的氧阻聚,提高了體系的轉(zhuǎn)化率。

2.巰基封端含氟聚氨酯的引入提高了巰基丙烯酸酯光固化體系的耐熱性,但與純丙烯酸酯固化涂料相比熱穩(wěn)定性較差。巰基封端含氟聚氨酯加入到光固化體系中,有效提高了固化涂層的疏水性能,同時(shí)其機(jī)械性能也有所改善。