多孔球形莫來石基澆注料的制備及性能研究

彭 蕾,余 俊,趙惠忠,張德強,韓 娟,蔡 霜

(1.武漢科技大學省部共建耐火材料與冶金國家重點試驗室,武漢 430081;2.湖南嘉順華新材料有限公司,懷化 418405)

0 引 言

在鋼鐵冶金等高溫工業領域,工業窯爐襯體用耐火材料保溫效果差、熱量散失快等缺點導致窯爐表面溫度過高,使煉鐵、煉鋼作業過程消耗更多的能源[1-2],這不僅對耐火材料的長壽化不利,還會影響生產進度,危害生產人員的安全。例如,鋼包用耐火材料較高的導熱系數會導致熱量流失加劇,這將引起煉鋼過程中的一系列連鎖反應:熱量散失快會導致鋼包殼體溫度過高而發生嚴重變形;鋼水降溫快會導致冷結鋼、結瘤、甚至鋼包斷流終澆等現象。因此,開發低導熱的高溫窯爐用耐火材料成為各大鋼廠的迫切需求。輕質材料的高孔隙率、低導熱系數為高溫窯爐襯體用隔熱耐火材料的制備帶來新思路[3-6],然而,輕質耐火材料的制備常通過改變工藝條件或外加添加劑等方式實現[7],而這存在孔徑分布可控性差的弊端。由此,功能化耐火原料迅速發展起來,如:輕質莫來石、氧化鋁空心球、凝膠粉等,這類原料為輕質保溫隔熱耐火材料的制備提供了便利[8-11]。然而,質量過輕、價格昂貴等問題同樣限制了這些原料的工業化使用[12-13]。

同時,隨著生產要求的提高,適用于更高溫度的輕質、高強耐火材料逐漸成為焦點[14-15]。徐德亭等[16]以微孔輕質莫來石、復相空心球、高鋁礬土、氧化硅和氧化鋁微粉為主要原料,研究了輕質骨料組成、微粉組成、結合體系、造孔劑對輕質高鋁澆注料性能及結構的影響,開發出了具有良好高溫性能的輕質高鋁澆注料。Yi等[1]以莫來石微球、α-Al2O3微粉、硅微粉為原料,以AlF3·3H2O、V2O5為添加劑,制備出了輕質、高強的莫來石微球質隔熱耐火材料。Chen等[17]以氧化鋁空心球為造孔劑,AlF3·3H2O為添加劑控制剛玉-莫來石的孔隙特征和莫來石晶須的原位生成,制備了輕質、高強、高抗熱震性的剛玉-莫來石耐火材料。從已有研究中發現,近年來對于鋁硅系材料的性能研究,多聚焦于骨料替代或添加劑的使用,礬土作為鋁硅系材料中一種常用且價格相對低廉的原料,其對鋁硅系澆注料的影響鮮被報道。

因此,本研究以一種高強、高氣孔率的多孔球形莫來石為骨料,探究了礬土細粉摻量對多孔球形莫來石基澆注料常溫性能、顯微結構、導熱性能、抗侵蝕性能等的影響,以期在優化多孔球形莫來石基澆注料(下文簡稱澆注料)性能的同時,適當降低原料成本,并制備出機械性能、保溫性能及抗侵蝕性能良好,可應用于鐵包、中間包、鋼包永久層的隔熱耐火材料。此研究為隔熱耐火材料輕質化、高強化發展提供思路,對高溫窯爐用隔熱耐火材料的快速發展具有參考意義。

1 實 驗

1.1 原 料

試驗以多孔球形莫來石(編號為MG)、三級礬土、礬土細粉、α-Al2O3微粉、硅微粉為原料,Secar71水泥、硅溶膠(30%SiO2固含量,質量分數)為結合劑,六偏磷酸鈉為減水劑。原料的主要化學組成如表1所示。MG的顯微結構及宏觀結構如圖1(a)、(b)所示。由圖1(a)可知,該骨料內部存在較多氣孔。由圖1(b)可知,球體呈黃褐色,粒級為1~3 mm、3~5 mm、5~8 mm,顆粒球形度良好。由圖1(c)可知,MG僅含莫來石相。本試驗中選用鋼包渣作為侵蝕熔渣,其化學組成(質量分數)為:9.77%SiO2、51.38%Al2O3、3.43%Fe2O3、23.60%CaO、8.23%MgO、3.02%MnO。

表1 原料的主要化學組成Table 1 Main chemical composition of raw materials

圖1 MG的SEM照片、外觀形貌以及XRD譜Fig.1 SEM image,macro-structure and XRD pattern of MG

1.2 試樣制備

表2為試驗配方表,按礬土細粉摻量的不同,將試樣編號為B27、B28、B29、B30。按照表2將稱好的原料置于混料機中干混3 min,然后向混合料中緩慢加入硅溶膠并濕混3 min,最后將混合漿料分別倒入25 mm×25 mm×140 mm的條形模具、φ180 mm×(10~25) mm的圓盤狀模具和70 mm×70 mm×70 mm且內孔為φ25 mm×40 mm的坩堝模具中,振動成型2 min。將成型后的試樣在室溫下養護24 h后脫模,之后在110 ℃條件下烘干24 h,然后將烘干后的試樣置于硅鉬棒爐內,在空氣氣氛下1 550 ℃熱處理3 h。

表2 試驗配方Table 2 Experimental formula

1.3 測試方法

按照GB/T 2997—2015,根據Archimedes法測試試樣的體積密度和顯氣孔率;參照GB/T 5988—2007,測試樣品的永久線變化率。根據GB/T 5072—2008和GB/T 3001—2017,測試試樣的常溫耐壓強度及常溫抗折強度;根據GB/T 3002—2017,檢測燒后試樣的高溫抗折強度(1 100 ℃、1 400 ℃,30 min);按照YB/T 4130—2005和GB/T 30873—2014,測試燒后試樣的導熱系數和燒后試樣經5次風冷熱循環((1 100±10) ℃~室溫(風冷))后的抗折強度保持率以表征試樣的抗熱震性能。利用X射線衍射儀(Netherlands X`pert pro)和掃描電子顯微鏡(PHILIPS XL30 TMP,The Netherlands)分析試樣的物相組成和顯微結構。

2 結果與討論

2.1 物相組成與顯微結構

圖2為四組試樣的XRD譜。從圖2可以看出,隨著礬土細粉摻量增加,試樣的物相組成并未發生明顯變化,主晶相均為莫來石相(Al1.69O4.85Si1.22,PDF#089-2813),同時伴有少量的剛玉相(Al2O3,PDF#075-0782)。此外,觀察到B28試樣剛玉相的衍射峰面積增多且衍射峰強度變大,但當礬土細粉增加至30%時,剛玉相的衍射峰明顯減少,這可能是α-Al2O3微粉摻量降低所致。

圖2 澆注料試樣的XRD譜Fig.2 XRD patterns of castable samples

圖3為四組試樣基質部分的SEM照片。從圖3可以看出,由B27到B30,試樣內部的大孔逐漸增多,小氣孔逐漸減少。當礬土細粉摻量增至29%時,這種現象變得尤為明顯。此外,礬土細粉摻量增加使圖中的亮白色區域逐漸增多,這說明礬土細粉中雜質含量較高,亮白色區域可能含有Fe、Ti、K、Ca等元素。

圖3 1 550 ℃、3 h燒后澆注料試樣基質部分的SEM照片Fig.3 SEM images of the matrix part of castable samples after sintering at 1 550 ℃ for 3 h

2.2 物理性能

圖4為四組試樣物理性能的變化規律。圖4(a)為試樣的線變化率圖,由圖4(a)可知,隨著礬土細粉摻量的增加,試樣的線變化率先減小后增大,但燒后試樣都呈微膨脹狀態,這是二次莫來石的生成帶來的膨脹效應。圖4(b)為燒前、燒后試樣的體積密度及顯氣孔率變化,由圖4(b)可知,由B27至B30,110 ℃、24 h烘干后試樣和1 550 ℃、3 h燒后試樣的體積密度均呈下降趨勢,顯氣孔率均呈上升趨勢。分析認為:α-Al2O3微粉的粒度小,活性大,易填充于基質之間。110 ℃、24 h烘干后試樣中,由于化學反應大多未開始進行,礬土細粉和α-Al2O3微粉仍起到填充基質的作用,故隨著α-Al2O3微粉含量降低,試樣的體積密度降低,顯氣孔率增大。對于1 550 ℃、3 h燒后試樣,高溫下α-Al2O3微粉和硅灰或者硅溶膠中的SiO2可原位生成莫來石,而莫來石填充于骨料間隙可使試樣的體積密度增大,但隨著α-Al2O3微粉摻量的降低,原位生成的莫來石也會減少,故不利于試樣的致密化。此外,燒后試樣的體積密度比燒前試樣的體積密度小,這是因為:在試樣燒結前,僅有硅溶膠帶入試樣的自由水失去;而試樣燒結后,除自由水失去外,由硅溶膠帶入試樣的吸附水也基本脫出,并在相應位置留下氣孔,這使燒后試樣的顯氣孔率增大,體積密度減小。

圖4(c)、(d)分別為試樣的耐壓強度、抗折強度變化規律。由圖4(c)、(d)可知,燒后試樣的耐壓強度和抗折強度均比燒前試樣的強度要大得多,這歸因于試樣在高溫下的物理化學反應更加完全,有更多具有高機械強度的莫來石生成。另外,隨著礬土細粉摻量的增加,110 ℃烘干后試樣的抗折強度由7 MPa逐漸增加至10 MPa,耐壓強度在43~51 MPa波動;燒后試樣的耐壓強度在76~91 MPa波動,抗折強度波動不大,由此可知,礬土細粉摻量對試樣的物理性能有一定影響,但影響不大。

圖4 澆注料試樣的物理性能Fig.4 Physical properties of castable samples

圖5為試樣經1 100 ℃、30 min及1 400 ℃、30 min處理條件下的高溫抗折強度。由圖5可見,熱處理溫度由1 100 ℃升高至1 400 ℃,試樣的高溫抗折強度急劇下降,在兩個溫度點下的差值高達16~21 MPa。當礬土細粉摻量為28%時,試樣的高溫抗折強度分別為22 MPa(1 100 ℃)和5 MPa(1 400 ℃)。

圖5 澆注料試樣的高溫抗折強度Fig.5 High temperature bending strength of castable samples

采用熱力學軟件FactSage6.2計算了各試樣在1 100 ℃、1 400 ℃的液相量和液相黏度,見圖6。如圖6所示,1 100 ℃下,試樣內部產生的液相量較少,均在0.9%,而此時液相黏度大,達8.9×107Pa·s。當試樣在受到外力作用時,液相黏度大有利于試樣韌性的提高,增大其高溫強度;相反,在1 400 ℃的條件下,四組試樣內部均有超過10%的液相產生,且液相黏度均較小,為0.7 Pa·s,故此時四組試樣的高溫強度值相近。在1 100 ℃、30 min條件下,由B27至B30,抗折強度值逐漸降低,由于在同一溫度下產生的液相量接近,氣孔率對四組試樣高溫強度的影響較大,在前述結論中,隨著礬土細粉摻量的增加,試樣的顯氣孔率提高,從而使內部缺陷增多,這是試樣高溫強度降低的主要原因。

圖6 澆注料試樣在高溫下的液相量及黏度Fig.6 Liquid phase content and viscosity of castable samples at high temperature

2.3 熱學性能

圖7為四組試樣在不同溫度下的導熱系數。由圖7可知:隨著溫度升高,試樣的導熱系數增加;此外,按B27、B29、B30的順序,試樣的導熱系數出現小幅度降低,但差值不大。對比其他三組試樣,B28試樣的導熱系數最小,1 000 ℃時為0.905 W·m-1·K-1。為解釋此試驗現象,采用Image-Pro Plus圖像分析軟件統計了試樣基質部分的孔結構參數,試樣的孔徑分布及累積分布如圖8所示。由圖8可知,四組試樣基質內的孔徑分布均呈雙峰分布現象,B27和B28試樣的孔徑主要以5~6 μm、28~38 μm為主,B29、B30兩組試樣的峰向右偏移。B27~B30試樣的中值孔徑依次為12.2 μm、11.2 μm、22.8 μm、22.8 μm。因此推測,在顯氣孔率差值小的情況下,B28試樣的小孔數量相對較多和中值孔徑較小是其導熱系數較低的原因,此時試樣的隔熱性能最好。此外,據文獻[6]報道,鋼包、中間包永久層用高鋁澆注料的導熱系數約為1.5 W·m-1·K-1。與之相比,本試驗所制備的多孔球形莫來石基澆注料的導熱系數更低且保溫性能更好。

圖7 澆注料試樣在不同溫度下的導熱系數Fig.7 Thermal conductivity of castable samples at different temperatures

圖8 澆注料試樣基質部分的孔徑分布和累積分布Fig.8 Pore diameter distribution and cumulative distribution of the matrix part of castable samples

2.4 使用性能

2.4.1 抗侵蝕性能

耐火澆注料用于中間包或鋼包永久層時,必須具備一定的抗渣侵蝕性能,才能確保高溫爐窯安全系數設計的要求,保證特殊情況下永久層材料的使用壽命不受較大影響。據相關報道[18-19],一些鋼廠通過減薄工作層或永久層厚度使鋼包擴容以實現增產,這意味著在相同侵蝕速率下,耐火材料的壽命會降低。以往的觀點是永久層在具備保溫隔熱性能的同時能充當特殊狀況下的工作層使用,而在鋼包減薄的情況下,還應強化其抗侵蝕性能。另外,在中間包整體澆注的過程中,中間包涂料較高的氣孔率使渣易穿過涂料層滲透到永久層中,故應確保永久層具有較好的抗侵蝕性能。因此,對中間包、鋼包永久層用材料的抗侵蝕性能進行評估是必要的。試驗用鋼包渣的XRD譜如圖9所示,其主要物相為鐵鋁尖晶石、鈣鋁黃長石及少量鈣鋁氧化物。

圖9 鋼包渣的XRD譜Fig.9 XRD pattern of ladle slag

圖10是四組坩堝試樣在1 550 ℃下經鋼包渣侵蝕3 h后的宏觀照片。四組試樣的內壁保持完好。由圖可見,B28的抗侵蝕性能較好。結合前述性能分析,本研究主要討論B27、B28兩組試樣的抗侵蝕性能。

圖10 澆注料試樣經鋼包渣侵蝕后的宏觀照片Fig.10 Macroscopic images of castable samples after ladle slag corrosion

經鋼包渣侵蝕后的試樣反應層的XRD譜如圖11(a)所示。侵蝕后試樣反應層中的主要物相為剛玉、鈣長石、莫來石。在B27試樣反應層中,更多鈣長石的衍射峰被檢測到。鈣長石是一種低熔點相,在1 550 ℃下以液相形式存在并能通過氣孔逐漸向材料內部滲透,使材料強度降低。而鋼包渣中含有的較多的CaO、MgO可能造成莫來石分解[20],因此,剛玉和莫來石均被檢測到。圖11(b)是B27、B28試樣經熔渣侵蝕后的SEM照片。由圖11(b)可知,B27試樣經熔渣侵蝕后內部結構受到了比較嚴重的破壞,變得疏松多孔,這增加了熔渣向試樣內部滲透的概率。相反,熔渣與B28試樣反應后,試樣的整體致密程度較高,這有效阻礙了熔渣繼續向材料內部侵蝕。

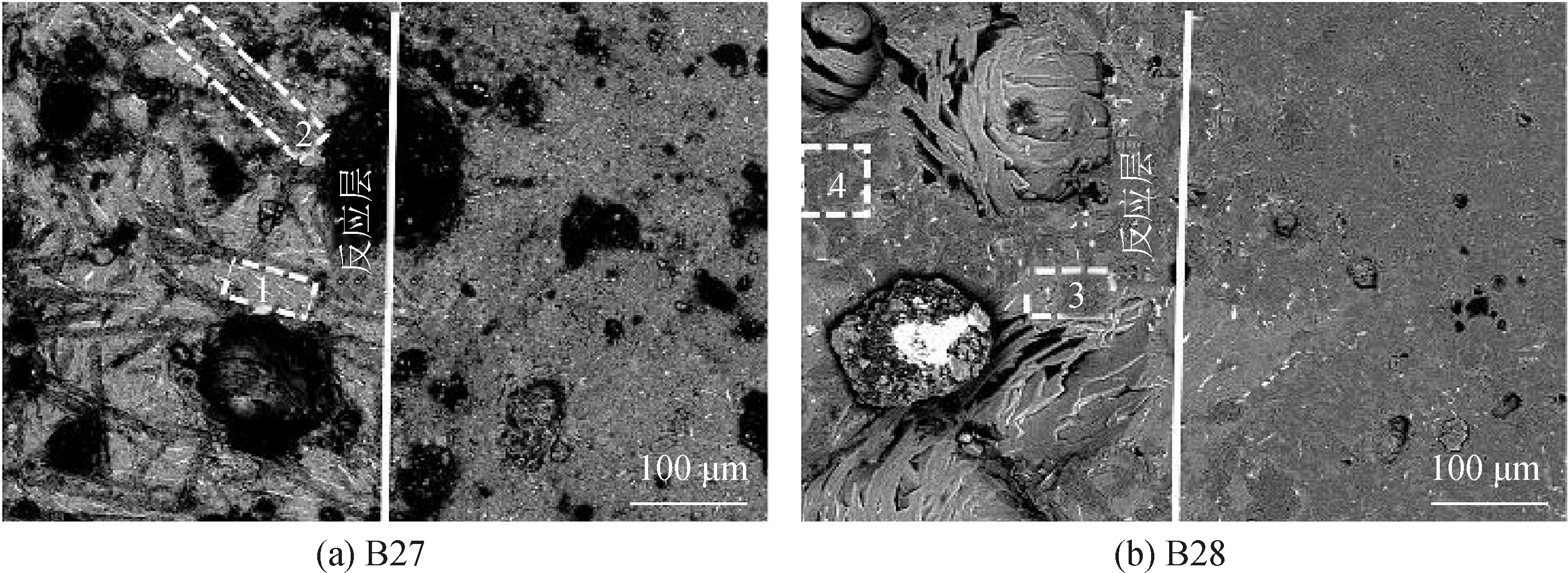

圖12是熔渣與B27、B28試樣反應界面的SEM照片,SEM照片中相應微區的能譜分析結果見表3。結合表3可知,圖12中1、3所在微區主要含Si、Al、Ca和O元素,2、4所在微區僅含Al、O兩種元素。結合前述反應層的XRD譜(見圖11(a))推測1、3所在區域可能生成了鈣長石(CaSi2Al2O8),2、4所在區域可能生成了剛玉(Al2O3)。此外,觀察到B27試樣中存在的剛玉多以柱狀的形態存在,而B28試樣的剛玉相則更趨近顆粒狀。相比之下,柱狀晶粒相互交錯會導致更多氣孔的產生,這降低了B27試樣抗渣侵蝕的能力。綜合前述分析得出,B28試樣抗渣侵蝕的能力更強。

圖11 鋼包渣侵蝕后B27、B28試樣反應層的XRD譜和鋼包渣侵蝕后B27、B28試樣的SEM照片Fig.11 XRD patterns of B27 and B28 sample reaction layers after ladle slag corrosion and SEM images of B27 and B28 samples after ladle slag corrosion

圖12 熔渣與澆注料試樣反應層界面SEM照片Fig.12 SEM images of reaction layer interface between slag and castable samples

表3 圖12中微區的能譜分析結果Table 3 Results of energy spectrum analysis of microzone in Figure 12

2.4.2 熱震穩定性

四組試樣熱震試驗前后的抗折強度及強度保持率如圖13所示。由圖13可知,當礬土細粉摻量由27%增至29%時,試樣的熱震穩定性由14.8%提高至33.7%。但當礬土細粉摻量超過29%時,試樣的強度保持率逐漸下降。這是因為,在物相組成相同時,試樣中莫來石相和剛玉相的相對含量、孔徑分布等均會影響試樣的熱震穩定性。分析認為:當礬土細粉摻量小于29%時,影響試樣熱震穩定性的主要因素為莫來石的含量,隨著礬土細粉摻量增加,試樣中莫來石的總量也在增加,莫來石具有低的熱膨脹系數,故試樣的熱震穩定性提高;當礬土細粉摻量大于29%時,影響試樣熱震穩定性的主要因素為孔徑分布,試樣中的大孔數量多(見圖8(a)),使試樣產生大裂紋的可能性增加,故熱震穩定性下降。因此,礬土細粉摻量小于29%可確保試樣具備較好的熱震穩定性。

圖13 礬土細粉摻量對澆注料試樣熱震穩定性的影響Fig.13 Effect of bauxite powder content on thermal shock stability of castable samples

3 結 論

(1) 改變礬土細粉摻量可制備出綜合性能較好的多孔球形莫來石基澆注料。結果顯示,當礬土細粉摻量為28%(質量分數)時,1 000 ℃下多孔球形莫來石基澆注料的導熱系數值為0.905 W·m-1·K-1。1 100 ℃、1 400 ℃下多孔球形莫來石基澆注料的高溫抗折強度值分別22 MPa、5 MPa,保溫性能較好,抗折強度較高,具備一定的抗鋼包渣侵蝕性能。

(2) 改變礬土細粉摻量對多孔球形莫來基澆注料的物理性能和機械性能影響不大,但卻能改善其保溫性能、熱震穩定性及抗侵蝕性能。多孔球形莫來基澆注料的各項性能均滿足中間包、鋼包永久層用澆注料的使用要求,且導熱系數低于中間包、鋼包常用的高鋁澆注料,這為其應用于中間包、鋼包永久層提供了理論支撐,對低導熱、高強度隔熱耐火材料的發展具有參考意義。