不銹鋼冶煉用鐵水包Al2O3-SiC-C內襯磚的性能與侵蝕機理

程艷俏,趙惠忠,潘料庭,余 俊,談利強,劉叢平

(1.武漢科技大學省部共建耐火材料與冶金國家重點實驗室,武漢 430081;2.廣西北港新材料有限公司,北海 536000;3.浙江父子嶺特種耐火有限公司,湖州 313100;4.浙江宏豐爐料有限公司,湖州 313100)

0 引 言

鐵水包作為裝運鐵水的基礎設施,其安全穩定的運行狀態直接影響煉鋼生產的順利進行[1]。鐵水包內襯材料要經受一定質量高溫鐵水的長時間存放,因此有著極其復雜的服役環境[2-3]。一般鐵水包內襯材料采用黏土磚進行砌筑,使用壽命約200爐次,采用高鋁磚壽命也僅300~400爐次[4]。因此,世界各國鋼鐵企業對鐵水包內襯材料進行了深入研究,試用了Al2O3-SiC-C質、Al2O3-C質和Al2O3-MgO-C質不燒磚以及鋁硅質燒成磚[5-8]。其中Al2O3-SiC-C質耐火磚具有優良的抗渣性和抗熱震性,同時具有很好的抗沖刷性和耐磨性。Al2O3-SiC-C質耐火磚中的碳化硅有熱穩定性高、抗熱沖擊性強、耐腐蝕和抗氧化等諸多優點[9-10],碳材料作為優質的耐火材料不僅具有熔點高、密度小、導熱性高的物理性能,還具有良好的抗渣性[11-12]。徐彩霞[13]將Al2O3-SiC-C磚用作鐵水運輸用魚雷車的內襯材料,并進行了檢測,得出魚雷車的性能比使用瀝青浸漬高鋁磚作內襯材料時有較大的提高,使用壽命增加了30%。楊勇[14]對混鐵車用Al2O3-SiC-C磚的性能進行了研究,發現其抗氧化性、抗鐵水溶蝕性等性能優于之前使用的高爐炭磚。劉偉等[15]研制了新型的Al2O3-SiC-C磚,通過選擇合適的骨料及調整抗氧化劑的種類與加入量,使混鐵車的平均壽命由改進前的900爐次增加到1 050爐次。吳辰希[16]在魚雷車上采用新型Al2O3-SiC-C磚代替了傳統的浸漬焦油的高鋁磚,使維修次數降至原來的1/3,同時降低了成本,提高了魚雷車的利用率和安全性。

由上述背景可知,不銹鋼冶煉用鐵水包Al2O3-SiC-C內襯磚的研究鮮少被報道。此外,大多研究用的Al2O3-SiC-C內襯磚為實驗室制備磚,投入市場使用的成品磚卻較少被研究。市面上Al2O3-SiC-C質耐火磚由于原材料的品級及添加量不同,質量良莠不齊。本研究通過對四種不銹鋼冶煉用鐵水包Al2O3-SiC-C質耐火磚進行系統的分析研究,揭示其微觀結構、物相組成與理化特性的相關性。本研究對提高鐵水包內襯磚的使用性能和服役壽命具有重要參考價值,同時對指導廠家選擇合適的耐火材料具有重要意義。

1 實 驗

1.1 試驗原料及制備

試驗用四種鐵水包Al2O3-SiC-C內襯磚樣分別記為A、B、C、D(A:河南建華耐火材料有限公司,牌號ASC-12;B:河南建華耐火材料有限公司,牌號ASC-10;C:北京利爾高溫材料股份有限公司,牌號ASC-9;D:山西昊業新材料開發有限公司,牌號ASC-11),并從四種耐火磚中切割出25 mm×25 mm×140 mm的條形試樣及分別鉆取φ50 mm的圓柱試樣以備后續測試。試驗用高爐渣的化學成分如表1所示。

表1 高爐渣的化學組成Table 1 Chemical composition of blast furnace slag

1.2 性能檢測

根據《耐火材料 常溫抗折強度試驗方法》(GB/T 3001—2017)和《耐火材料 常溫耐壓強度試驗方法》(GB/T 5072—2008)分別測定試樣的常溫抗折強度和常溫耐壓強度;根據《致密定形耐火制品體積密度、顯氣孔率和真氣孔率試驗方法》(GB/T 2997—2015)測定試樣的體積密度和顯氣孔率;根據《耐火材料 高溫抗折強度試驗方法》(GB/T 3002—2017)測定試樣的高溫(1 100 ℃,30 min)抗折強度。利用IRIS Advantage徑向感應耦合光學等離子體發射光譜儀(ICP-OES,Thermo Elemental Instruments,USA)、粉末X射線衍射儀(XRD,Netherlands X’pert pro)、掃描電子顯微鏡(SEM,Philips XL30TM)、能譜儀(EDS,QUANTAX200-30)分析各試樣的化學成分、物相組成、顯微結構及材料微區成分元素種類與含量;采用靜態坩堝法,檢測1 450 ℃×3 h空氣氣氛下試樣的抗渣性。利用ImagePro作圖軟件計算各樣品的殘渣深度,按式(1)計算各樣品的氧化面積率;使用FactSage6.2熱力學軟件分析高爐渣侵蝕耐火磚后物相成分的演變特征及高爐渣組分增量與黏度的關系。

(1)

式中:A1為氧化面積率;B1為剖面總面積;C1為剖面上未被氧化的面積。

2 結果與討論

2.1 化學與物相組成分析

表2為四種鐵水包Al2O3-SiC-C內襯磚的化學組成。由表2可知,四種試樣的主要成分均是Al2O3、SiO2、SiC和C,同時含有少量的Fe2O3和TiO2,但每種樣品的化學成分含量并不相同,且存在著較明顯的差別,說明這四種Al2O3-SiC-C內襯磚所用的含鋁原料品位牌號可能不同。

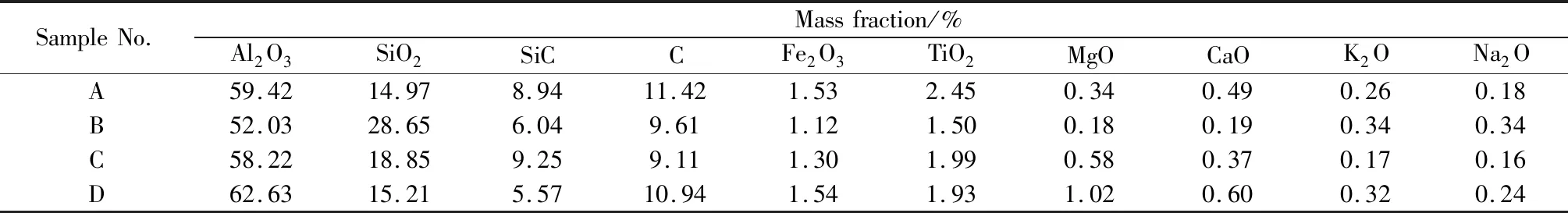

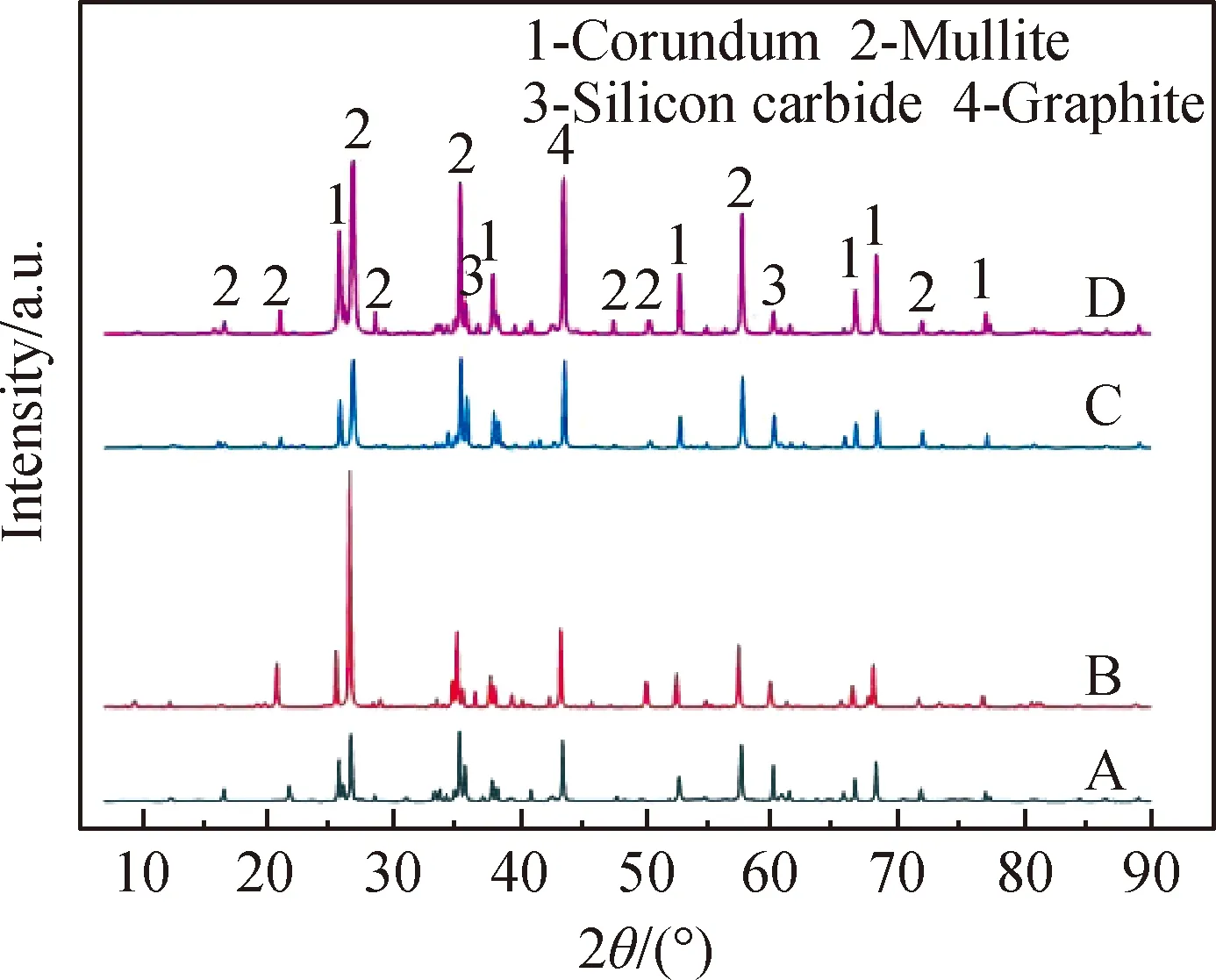

表2 鐵水包Al2O3-SiC-C內襯磚的化學組成Table 2 Chemical composition of molten iron ladle Al2O3-SiC-C lining bricks

表3為將表2中的SiC和C扣除并進行歸一化處理后,估算的四種樣品所用高鋁原料的主要化學成分及相應的牌號。從表3可以看出,盡管試驗所用的四種樣品均為鐵水包Al2O3-SiC-C內襯磚材料,但不同的生產廠家因生產成本等問題,所用的氧化鋁原料是不同的。Al2O3-SiO2系原料中Al2O3與SiO2的相對含量及雜質的含量決定了耐火材料的相組成,對耐火材料的性質有關鍵性影響。

表3 試樣所用高鋁原料的化學成分及其牌號Table 3 Chemical composition of high aluminum raw material used for samples and their grade

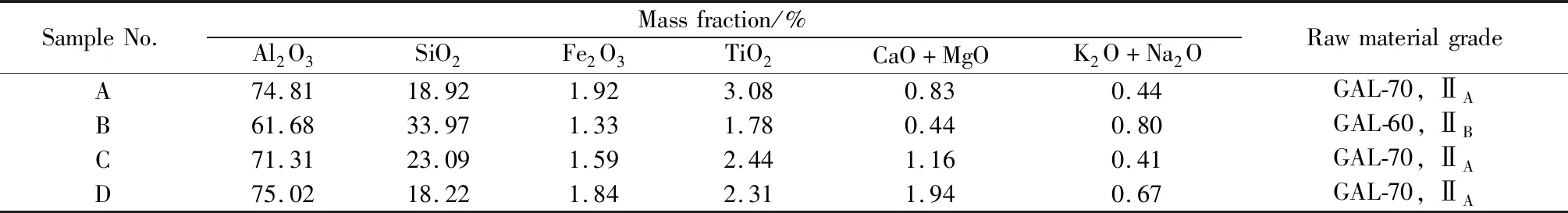

圖1為不同Al2O3含量的高鋁礬土熟料對應的物相組成及比例[17]。由圖1可知,高鋁礬土熟料的物相組成為剛玉相、莫來石相和玻璃相,它們的含量與原料中的Al2O3/SiO2比值有一定的關系。由前述分析可知,本試驗所用四種試樣的Al2O3含量不同,則對應的物相(剛玉相、莫來石相和玻璃相)含量不同,故由圖1可以判斷出A、C、D試樣所用原料的剛玉相含量高于B試樣,但三者的玻璃相卻低于B試樣。

圖1 不同Al2O3含量的高鋁礬土熟料對應的物相組成及比例[17]Fig.1 Phase composition and proportion of high alumina bauxite clinker with different Al2O3 content[17]

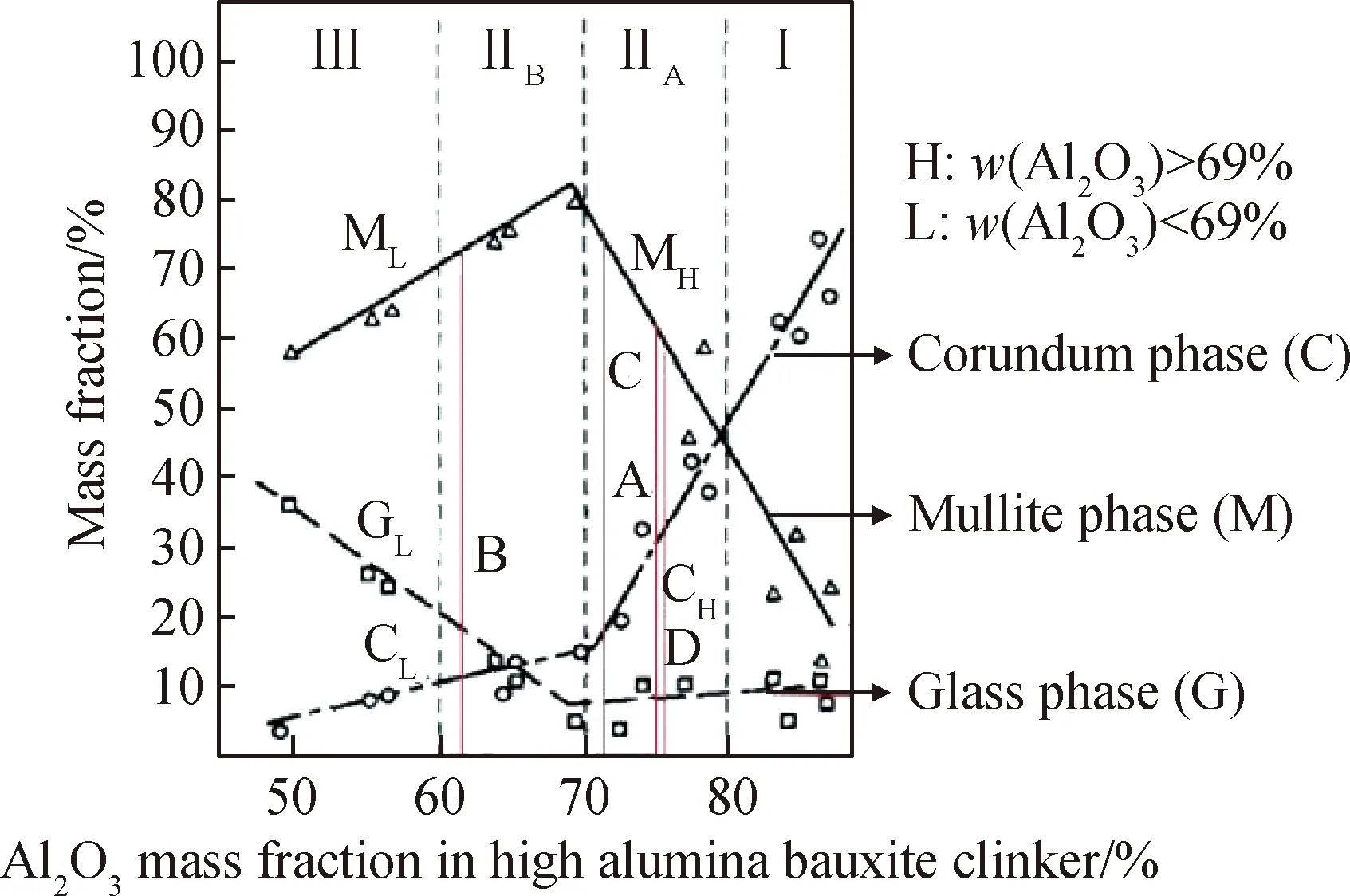

同時由表2可知,A、D試樣碳含量相對偏高,A、C試樣的碳化硅含量高于另外兩種試樣。圖2為四種試樣經110 ℃×8 h烘干處理后的XRD譜,四種試樣的主晶相都為莫來石相,同時還含有一定量的剛玉相、碳化硅相和石墨碳相。

圖2 試樣經110 ℃×8 h烘干處理后的XRD譜Fig.2 XRD patterns of samples after drying at 110 ℃×8 h

2.2 常溫物理性能分析

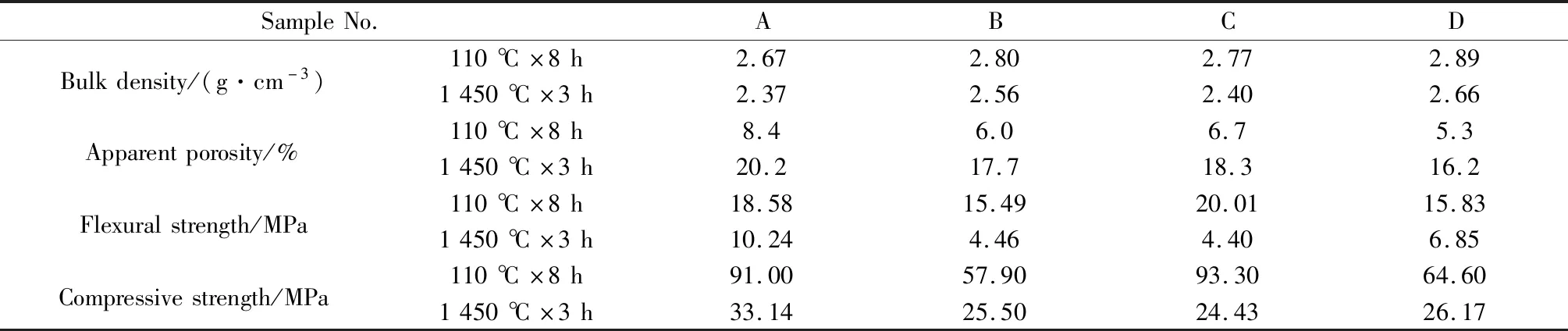

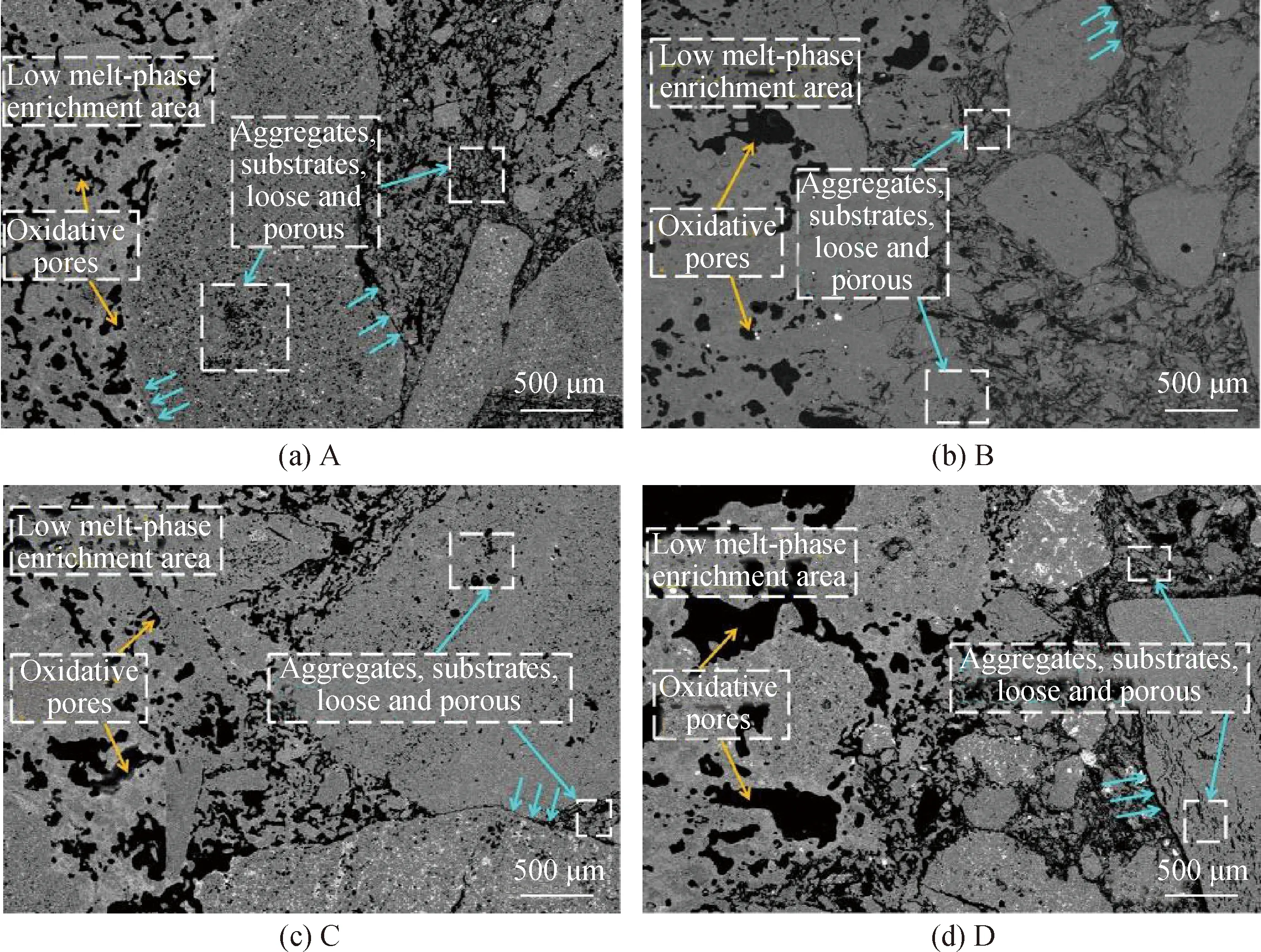

四種試樣的常溫物理性能如表4所示。由表4可知,在110 ℃×8 h烘干處理后,D試樣的體積密度較高而顯氣孔率較低,C試樣抗折強度及耐壓強度較高,結合表3與圖1可知,體積密度的差異在于它們所用高鋁原料中的Al2O3含量(D:約75%;C:約70%)及試樣中玻璃相含量不同。此外,與其他試樣相比,C試樣的SiC含量(約9%)較高,Al2O3-SiC-C磚組成中,SiC加入量雖少,但是以細粉的形式加入基質,而基質則決定耐火材料的常溫與高溫性能,故推測C試樣強度較高與SiC含量有關。根據相關研究,段曉東等[18]研究發現SiC的引入有利于材料強度的提高,這是由于SiC材料共價鍵較強,Si—C原子間鍵能較大,與Al2O3相比具有較高的彈性模量和強度。王濱等[19]研究了SiC添加量對Al2O3-SiC-C磚的影響,發現SiC添加量為9%(質量分數)時,Al2O3-SiC-C磚的常溫強度較好,這進一步佐證了上述推論。圖3為四種試樣經1 450 ℃×3 h空氣氣氛處理后的顯微結構照片。由圖3可知,試樣氧化區域的基質部分由于低熔物相的富集而連接起來,在碳被氧化后,在氧化層中碳的燃燒產生大尺寸的氣孔,因而在試樣內部呈現出不同的結構。試樣非氧化層骨料與基質間存在明顯的裂紋,進一步減弱了試樣的致密程度。這也是四種試樣經高溫冷卻處理后,體積密度、常溫抗折與耐壓強度都小于燒前試樣,而顯氣孔率都大于燒前試樣的原因。

表4 試樣的常溫物理性能Table 4 Physical properties of samples at room temperature

圖3 試樣經1 450 ℃×3 h處理后的SEM照片Fig.3 SEM images of samples after treatment at 1 450 ℃×3 h

2.3 抗氧化性及高溫力學性能分析

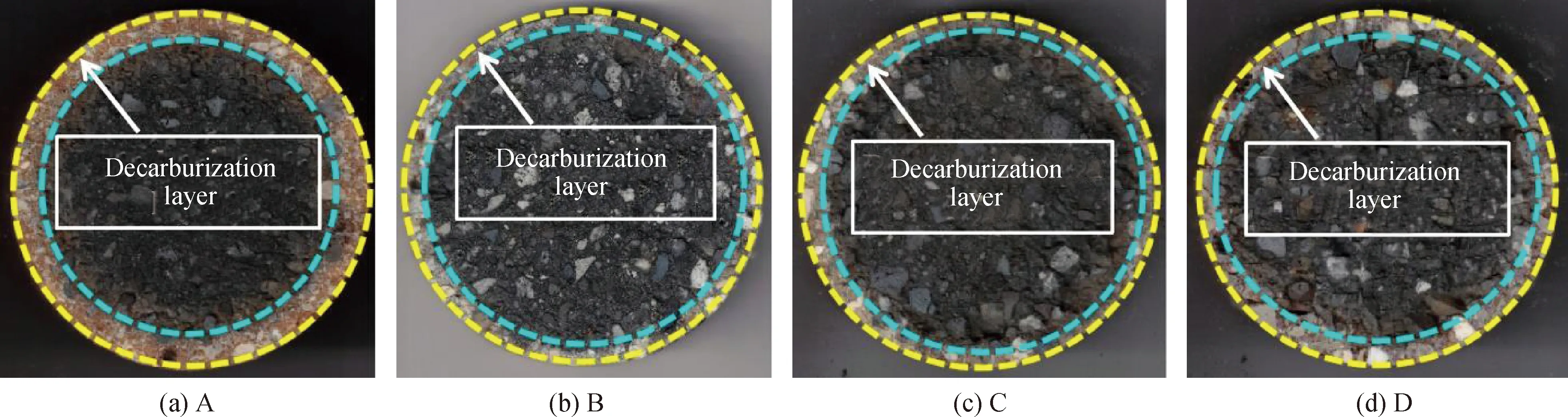

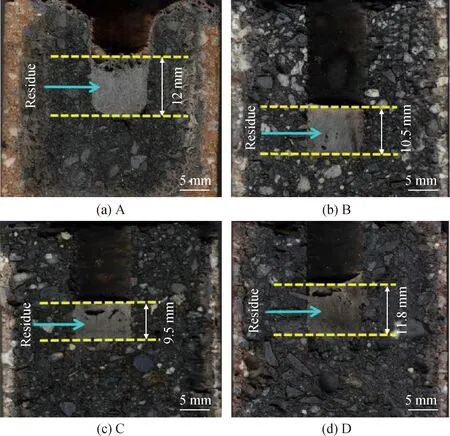

不同試樣抗氧化試驗后的剖面圖如圖4所示。

圖4 抗氧化試驗(1 450 ℃×3 h)后試樣的剖面圖Fig.4 Sectional view of samples after oxidation resistance test (1 450 ℃×3 h)

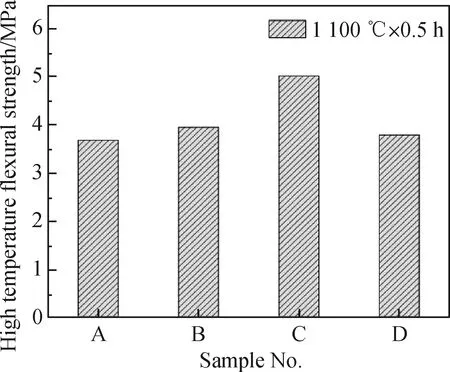

由圖4可知,經1 450 ℃×3 h熱處理后,四種試樣的氧化程度不同。由式(1)計算可知,A、B、C、D四種試樣的氧化面積率依次為31%、18%、15%、20%,其中,C試樣的氧化面積率較低,表明其抗氧化性較好。A試樣的氧化面積率較高,說明其抗氧化性較差。根據表2可知,這是由于A試樣的碳含量較高,碳氧化后形成的氣孔通道會加劇縱深層次碳的進一步氧化,易加深試樣的氧化程度。而C試樣中的碳含量較少,則其抗氧化性較好。在SiC氧化過程中,試樣表面生成一層致密的SiO2氧化膜,可阻止試樣的進一步氧化。圖5顯示了1 100 ℃×0.5 h空氣氣氛下四種試樣的高溫抗折強度,四種試樣的熱態抗折強度較低,均在5.5 MPa以下。結合表2得出試樣的高溫抗折強度隨著碳含量的增加而逐漸降低,這是由含碳量較高的試樣氧化程度較為嚴重,促使試樣內部結構較為疏松導致的。

圖5 試樣的高溫抗折強度Fig.5 High temperature flexural strength of samples

2.4 抗渣性分析

選用國內某廠的高爐渣進行抗渣試驗。首先,稱取相同質量的高爐渣分別填入不同試樣的坩堝樣內,并將填有渣樣的坩堝試樣置于高溫硅鉬棒爐內進行1 450 ℃×3 h抗渣試驗,試驗結束后隨爐冷卻,取出坩堝試樣并沿孔洞的軸向切開,坩堝試樣剖面圖如圖6所示。

圖6 試樣抗渣試驗(1 450 ℃×3 h)后的剖面圖Fig.6 Sectional view of samples after slag resistance test (1 450 ℃×3 h)

最嚴重的侵蝕發生于渣-空氣-耐火材料的交界處,由圖6可知,在高爐渣和耐火磚接觸部位,四種試樣并沒有出現明顯的脫碳層,坩堝內壁與高爐渣間的邊界清晰,侵蝕現象不明顯。不同坩堝試樣內初始加入高爐渣的質量相同,而抗渣試驗后,C試樣坩堝內剩余的高爐渣較少,說明高爐渣向耐火磚內部滲透程度較高。根據圖1可知,隨著原料組分中Al2O3含量的增加,高溫下試樣的液相含量明顯減少,這不僅有利于提高耐火磚的高溫力學性能,還有利于提高抗渣性。此外,基質中碳對高爐渣的低潤濕性可以有效防止高爐渣滲透到孔隙,從而保護耐火磚不被過度蝕損。由圖6可見,四種試樣抗渣侵蝕能力由強到弱依次為A、D、B、C。結合表2可知,A、D、B、C四種試樣的碳含量(質量分數)分別約為11.4%、10.9%、9.6%、9.1%,說明試樣中含碳量越高,越有利于鐵水包內襯磚抗渣性的提高。綜合分析四種試樣的抗渣性、抗氧化性及高溫力學性能,推測出鐵水包內襯磚中碳含量約為11%時,其使用效果較好。

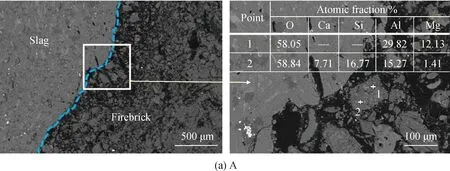

根據抗渣性分析結果,本試驗主要討論A、C兩種試樣的侵蝕機理。表5為A、C試樣經抗渣試驗后其內部殘渣的化學組成。由表5可知,與原高爐渣相比,殘渣中的CaO、MgO含量明顯降低,這表明高爐渣中含有CaO和MgO的低熔點相滲入耐火磚中。

表5 抗渣試驗后A、C試樣中殘渣的化學組成Table 5 Chemical composition of residue in samples A and C after slag resistance test

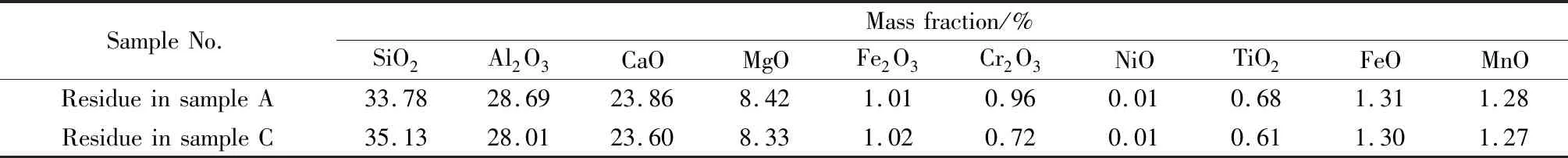

抗渣試驗后,試樣光片的SEM照片及照片中各點的能譜分析結果如圖7所示,其中點1和點2是高溫下A試樣工作面與殘渣發生化學作用后形成反應層上的兩個點,點3和點4是C試樣工作面附近氣孔內渣液凝固相上的兩個點。

圖7 A、C試樣抗渣試驗(1 450 ℃×3 h)后的SEM及EDS照片Fig.7 SEM and EDS images of samples A and C after slag resistance test (1 450 ℃×3 h)

從元素成分來看:點1和點4處應為尖晶石相(MgAl2O4),由渣中的MgO與脫落下來的礬土顆粒或基質中的Al2O3反應形成;點2處為礬土顆粒與渣中CaO反應形成的鈣長石(CaAl2Si2O8);而點3處是通過氣孔擴散,從渣中進入耐火材料內部的低熔物相(CaAl2SiO6)。這與A、C試樣抗渣試驗后反應界面上的XRD譜(見圖8)分析結果一致并相互映襯。

圖8 A、C試樣抗渣試驗(1 450 ℃×3 h)后反應界面的XRD譜Fig.8 XRD patterns of reaction interfaces of samples A and C after slag resistance test (1 450 ℃×3 h)

由圖8可知,除了內襯材料本身所含的莫來石相和剛玉相,渣與耐火材料反應有新物相的生成,這對耐火材料的抗渣性有著重要的影響。高爐渣中的MgO、CaO與耐火磚中的Al2O3發生反應形成了高熔點的鎂鋁尖晶石、鈣鎂鋁復合尖晶石相,尖晶石幾乎不與熔渣發生反應,這可有效阻止高爐渣向耐火材料中滲透。此外,高爐渣中的CaO沿孔隙與耐火材料中的Al2O3和SiO2發生反應,生成低熔點的鈣長石、鈣鋁輝石等,生成的低熔相會加劇耐火材料的侵蝕損毀。

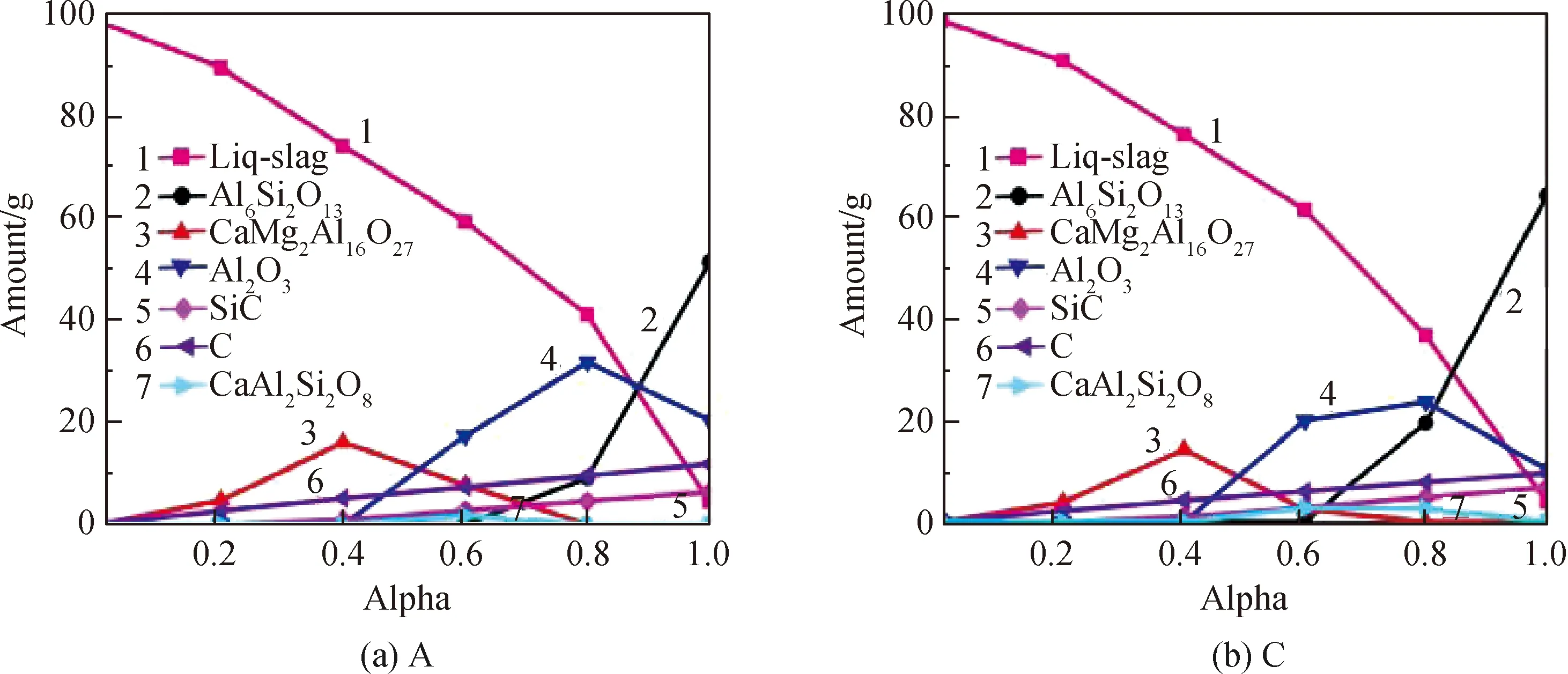

圖9為利用FactSage6.2熱力學軟件模擬的高爐渣與A、C試樣反應的物相演變過程,Alpha代表熔渣與原磚的反應程度(0為熔渣組分,1.0為原磚組分)。由圖9可知,高爐渣與A、C試樣接觸后立即發生反應生成鈣鎂鋁復合尖晶石相,當Alpha約為0.4時,鈣鎂鋁復合尖晶石相含量達到最大值。隨著Alpha的增大,高爐渣中的CaO和MgO含量隨之減少,導致鈣鎂鋁復合尖晶石相含量減少。當Alpha>0.4時,高爐渣中的CaO與A、C試樣中的Al2O3和SiO2反應生成鈣長石相,且含量隨Alpha的增大先增加后減少。通過上述分析,高爐渣與A、C試樣反應的體系中除了本身所含有的物相外,還有新物相鈣長石和鈣鎂鋁復合尖晶石相的形成,進一步驗證了試樣抗渣試驗后SEM照片中各點能譜分析結果及反應界面的XRD譜分析結果。

圖9 高爐渣與A、C試樣反應的物相演變過程Fig.9 Phase evolution of blast furnace slag reacting with samples A and C

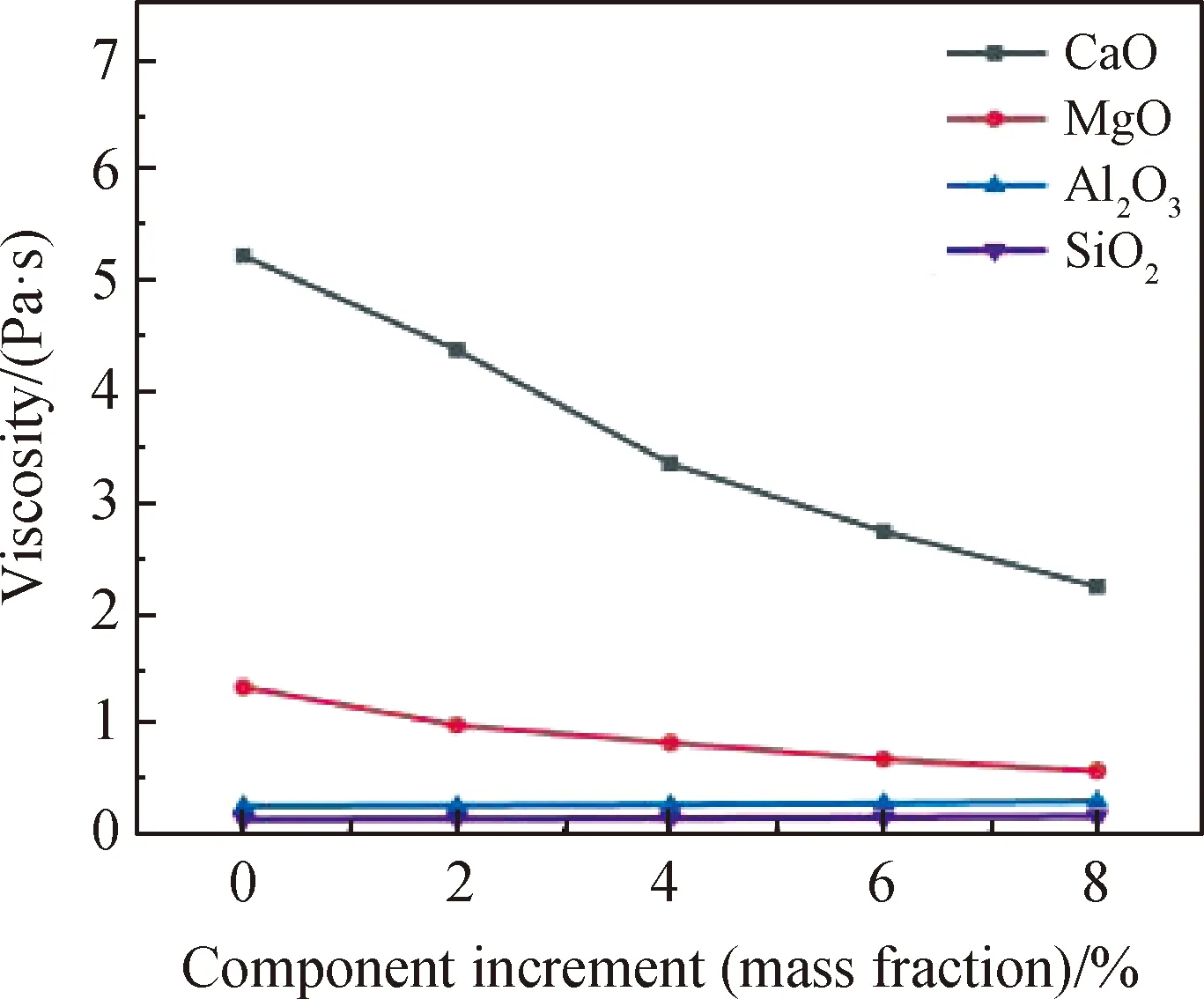

利用FactSage6.2熱力學軟件計算1 450 ℃下高爐渣組分增量與黏度的關系,如圖10所示。由圖10可知,高爐渣向耐火磚侵蝕滲透的過程中MgO、CaO不斷被反應消耗,能有效提高熔渣的黏度,侵蝕滲透能力會逐漸下降。而鐵水包Al2O3-SiC-C內襯磚的礦物組成及其致密程度會因高爐渣的侵入發生變化,造成材料組織破壞進而影響鐵水包的使用壽命。與此同時,鐵水包在高溫環境下使用,生成物一般以高黏熔體[20]的形式存在于耐火磚中,會阻塞其中的氣孔和裂紋,可有效防止高爐渣的進一步滲透。

圖10 高爐渣中CaO、MgO、Al2O3、SiO2組分增量與黏度的關系Fig.10 Relationship between CaO,MgO,Al2O3,SiO2 component increment and viscosity in blast furnace slag

3 結 論

(1)高鋁原料中Al2O3含量約70%、SiC添加量約9%時,鐵水包Al2O3-SiC-C內襯磚的常溫力學性能較好,經1 450 ℃×3 h空氣氣氛處理后,由于碳在試樣表面被氧化會產生大尺寸的氣孔,燒后鐵水包Al2O3-SiC-C內襯磚的致密程度及強度低于燒前制品。

(2)鐵水包Al2O3-SiC-C內襯磚的抗渣性隨含碳量的增加得到明顯改善,但碳含量過高會降低耐火磚的抗氧化性及高溫抗折強度。綜合分析認為鐵水包Al2O3-SiC-C內襯磚含碳量約為11%時較為適宜。以上研究結果對指導廠家選擇合適的耐火材料具有指導意義。

(3)高爐渣中組分在高溫下與耐火磚中組分發生反應會生成高熔點的鎂鋁尖晶石、鈣鎂鋁復合尖晶石,生成的高熔點相可有效阻止高爐渣向耐火磚中滲透。而生成的低熔相鈣長石和鈣鋁輝石會加劇耐火磚的侵蝕,隨著熔渣中組分不斷被消耗,熔渣黏度增加,可有效阻止熔渣的滲透。這為提高Al2O3-SiC-C質耐火磚的服役壽命提供了重要的參考依據。