玄武巖纖維混凝土板沖切試驗與承載力分析

王 鈞,方雪琪,焦裕榕,崔夢麟

(東北林業大學土木工程學院,哈爾濱 150040)

0 引 言

混凝土因具有生產工藝簡單、耐火性能好、耐腐蝕性能好、強度等級范圍寬等優點而被廣泛應用于工業建筑、水利、軍事、交通基礎設施等工程領域。但混凝土存在抗拉強度低、易開裂、變形性能差等缺陷,易發生脆性破壞,限制了其進一步拓寬應用。

沖切破壞是板構件承受較大集中荷載時極易發生的一種脆性破壞,多發生在板柱節點、樁基承臺及集中荷載作用下的橋面等結構中。其中,混凝土板因材料本身缺陷及結構受力特性需改善其抗沖切性能,若通過配置抗沖切筋提高節點性能,在截面厚度較小的構件中易導致配筋過密,引起節點質量下降的問題,致使其過早發生沖切破壞,甚至造成結構的連續倒塌[1-3]。因此,有必要從改善現有混凝土材料性能的角度提高板的沖切承載力,進而增強其抗沖切性能。

國內外學者多通過在混凝土中摻入纖維改善混凝土性能進而提高板試件的抗沖切性能。Isufi等[4]和單東萌等[5]探究了鋼纖維混凝土板的抗沖切性能,發現鋼纖維的加入降低了試件沖切破壞的脆性,但鋼纖維與混凝土黏結作用較弱,試件破壞界面處纖維直接滑動拔出,對承載力提升幅度較小。Noori等[6]開展了聚丙烯纖維對混凝土板抗沖切性能影響的研究,發現聚丙烯纖維能夠較大幅度提高試件沖切承載力。Kitano等[7]和李安令等[8]將聚乙烯醇纖維摻入混凝土板中,發現聚乙烯醇纖維能夠在延緩試件裂縫開展的同時改善試件破壞形態。Labib[9]研究了鋼-聚丙烯纖維對混凝土板抗沖切性能的影響,分析認為混合摻入鋼-聚丙烯纖維可提高混凝土的韌性,進而提高試件的沖切承載力。但截至目前,在混凝土板抗沖切性能研究中,尚無單種纖維改善試件破壞形態和承載力的相關成果。

玄武巖纖維是高強度、高模量的綠色礦石纖維,其密度與混凝土接近,能與混凝土結合得更加緊密[10-12]。摻入玄武巖纖維能夠在受力過程中延緩混凝土裂縫開展,改善混凝土韌性和變形性能[13-17],其作用與在混凝土中添加微觀筋等效[18]。故摻加玄武巖纖維可以避免由鋼纖維銹蝕導致的黏結問題,進一步改善混凝土板抗沖切性能。

因此,對玄武巖纖維混凝土板進行沖切試驗并建立有限元模型,分析玄武巖纖維的體積摻量與長度對混凝土板抗沖切性能的影響,探討國內現行規范中沖切承載力的計算方法對玄武巖纖維混凝土板的適用性,為玄武巖纖維混凝土板在承受較大沖切荷載作用下的工程應用提供參考。

1 實 驗

1.1 材 料

制備混凝土所用材料包括P·O 32.5普通硅酸鹽水泥,細度模數為2.82的河砂,最大粒徑為30 mm的連續級配碎石和長度分別為2 mm、18 mm的四川拓鑫短切玄武巖纖維。玄武巖纖維物理性能指標如表1所示。

表1 玄武巖纖維的物理性能Table 1 Physical properties of basalt fiber

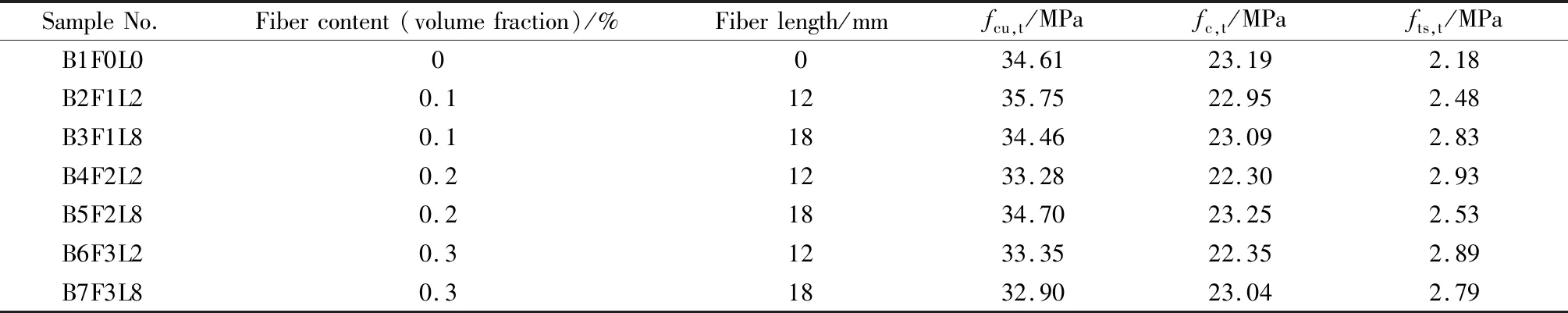

試驗板的混凝土強度設計等級為C30,按規范要求制作150 mm×150 mm×150 mm的立方體試件和150 mm×150 mm×300 mm的棱柱體試件,標準養護28 d后測得各試件混凝土材料性能指標,如表2所示。

表2 混凝土的力學性能Table 2 Mechanical properties of concrete

按《金屬材料 拉伸試驗 第1部分:室溫試驗方法》(GB/T 228.1—2021)[19]的要求進行鋼筋標準件取樣及力學性能測試,其力學性能指標見表3。

表3 鋼筋的力學性能Table 3 Mechanical properties of steel bar

1.2 試件設計

試驗共設計6塊玄武巖纖維鋼筋混凝土試驗板和1塊普通鋼筋混凝土板作對比板,幾何尺寸均為1 050 mm×1 050 mm×100 mm。試件截面及配筋如圖1所示。

圖1 試件截面及配筋(單位:mm)Fig.1 Cross-section and reinforcement of specimens (unit:mm)

1.3 加載方式及測點布置

試驗采用單調靜力分級加載方式進行。正式加載前,先進行試件幾何和物理對中,預加載至預估極限荷載(Nu)的10%,檢查試驗儀器是否正常工作;正式試驗時,先以荷載控制的加載方式加載,按預估開裂荷載的25%加載至試件開裂;當試件出現開裂現象后,調整為按0.15Nu加載;當荷載達到0.8Nu時,轉為位移控制的加載方式,直至試件承載力下降至峰值荷載的80%左右時試驗結束。

測點布置如圖2所示。為監測試驗板中不同位置的鋼筋在受力過程中的應變變化,試件制作時在鋼筋表面粘貼鋼筋應變片,并依據其與試件中心的距離進行編號(R1~R4),以便判斷鋼筋屈服范圍;試件制作完成后,在其拉、壓表面垂直于板邊和斜45°方向布置混凝土應變片,以準確測量不同方向上混凝土的應變及其變形與裂縫開展情況;試驗時通過在支座四角和試件跨中位置布置位移計監測支座沉降和跨中撓度。

圖2 測點布置Fig.2 Measuring instrument layout

2 結果與討論

2.1 試驗現象與破壞形態

加載初期,試件處于彈性變形階段,表面無裂縫出現;加載至開裂荷載后,試件拉區出現跨中彎曲裂縫和細小徑向斜裂縫并不斷向板四周延伸,繼續加載至試件極限承載力(Ft)的50%時,已出現的彎曲裂縫相互連通并形成以板中心為圓心的環狀裂縫;加載至接近Ft時,試件壓區表面出現裂縫,拉區環狀裂縫寬度迅速發展并出現保護層混凝土剝落的現象;隨后,試件承載力突然大幅下降,標志著沖切破壞的產生,試件拉區裂縫開展過程示意圖如圖3所示。圖4為典型試件的破壞形態。

圖3 試件拉區裂縫開展過程示意圖Fig.3 Schematic diagram of crack development process in the pull area of specimens

圖4 試件破壞形態Fig.4 Failure modes of specimens

如圖4(a)和(b)所示:對比試件B1F0L0因拉區裂縫不斷發展導致剪壓區部分混凝土退出工作,迅速發生破壞;試件破壞時表面裂縫數量較少,壓區裂縫寬度已達2.3 mm,表現為受剪破壞主導的彎沖破壞[20],且破壞無明顯預兆。

摻入適量玄武巖纖維后,與對比板相比,試件B5F2L8在試驗過程中壓區裂縫細密且開展緩慢,拉區不規則環狀裂縫數量顯著增多,且裂縫間距基本一致,裂縫距試件中心的最大距離由30 mm增大至50 mm,試件破壞時形成的沖切破壞錐體底面積也隨之增大,達到試件底面積的約70%,沖切角度遠小于45°,臨界截面周長(um)大于規范取值,且沖切破壞錐體邊緣混凝土有凸起及剝落現象并伴隨著明顯聲響,表現為一定延性特征的彎沖破壞,分別如圖4(c)和(d)所示。

如圖4(e)和(f)所示,與試件B2~B6相比,試件B7受壓區混凝土表面產生的裂縫極少,且其開展路徑較其他試件有較大差異,受拉區混凝土表面環狀裂縫多因板厚范圍內的腹剪斜裂縫發展至受拉面,這是由于當纖維長度(l)為18 mm,體積摻量(ρ)為0.3%時,玄武巖纖維無法在混凝土中充分分散,纖維與混凝土基體的黏結性能降低,且過量纖維易在試件內部出現“聚團”現象,致使試件內部缺陷增加[21],荷載無法在試件內有效均勻傳遞,裂縫出現于缺陷位置并迅速發展直至試件破壞,纖維整體的增強作用減弱,阻礙了試件性能的提升[22]。達到極限承載力時,板內受拉鋼筋尚未屈服,故試件表現為脆性明顯的沖剪破壞[20]。試件達到其極限承載力后,其受壓區混凝土表面仍無明顯開裂,但受拉區混凝土出現與試件B2~B6相同加載階段相似的破壞形態,試件由沖剪破壞轉為延性增強的彎沖破壞。

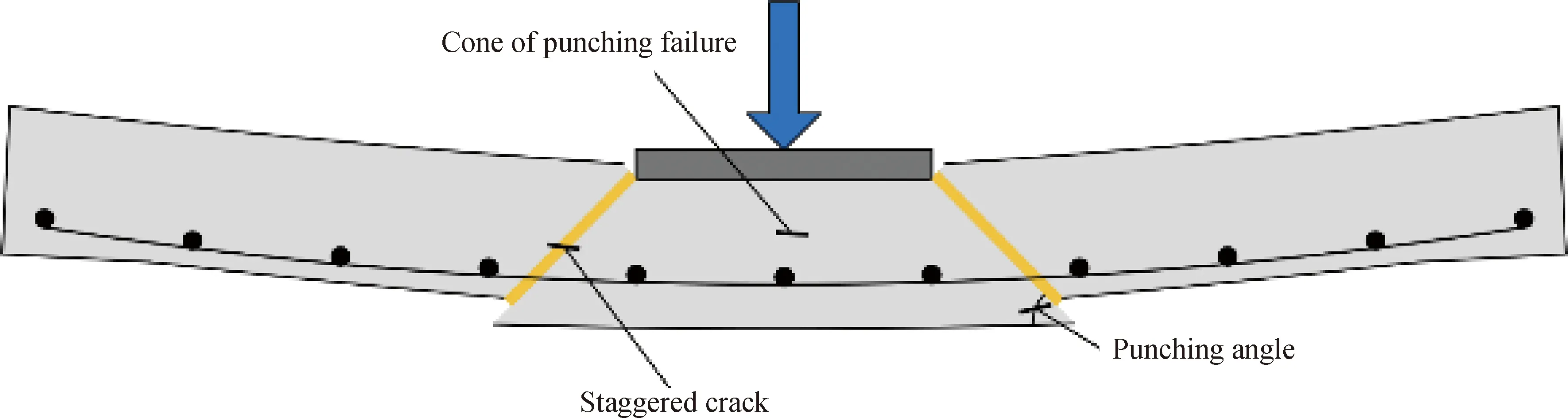

由上述描述可知,鋼筋混凝土板的沖切破壞形態包括彎沖破壞和沖剪破壞,均為脆性的沖切破壞。所有板試件破壞時,板頂加載墊板下的混凝土向下沖陷,與周圍混凝土形成錯動裂縫,繼而形成了沖切破壞錐體,如圖5所示。摻入玄武巖纖維的試件達到其峰值承載力后承載力下降較緩,試件的破壞過程緩慢,表現出一定的延性特征。

圖5 沖切破壞錐體示意圖Fig.5 Schematic diagram of punching damage cones

2.2 極限承載力與撓度

與對比試件B1F0L0相比,當l=12 mm、ρ=0.3%及l=18 mm、ρ=0.2%時,試件承載力最高提升幅度分別為40.9%、37.3%。試件的極限承載力及其撓度見表4。

表4 試驗承載力與規范計算結果對比及試件撓度Table 4 Comparison of test bearing capacity with specification calculation results and deflection of specimens

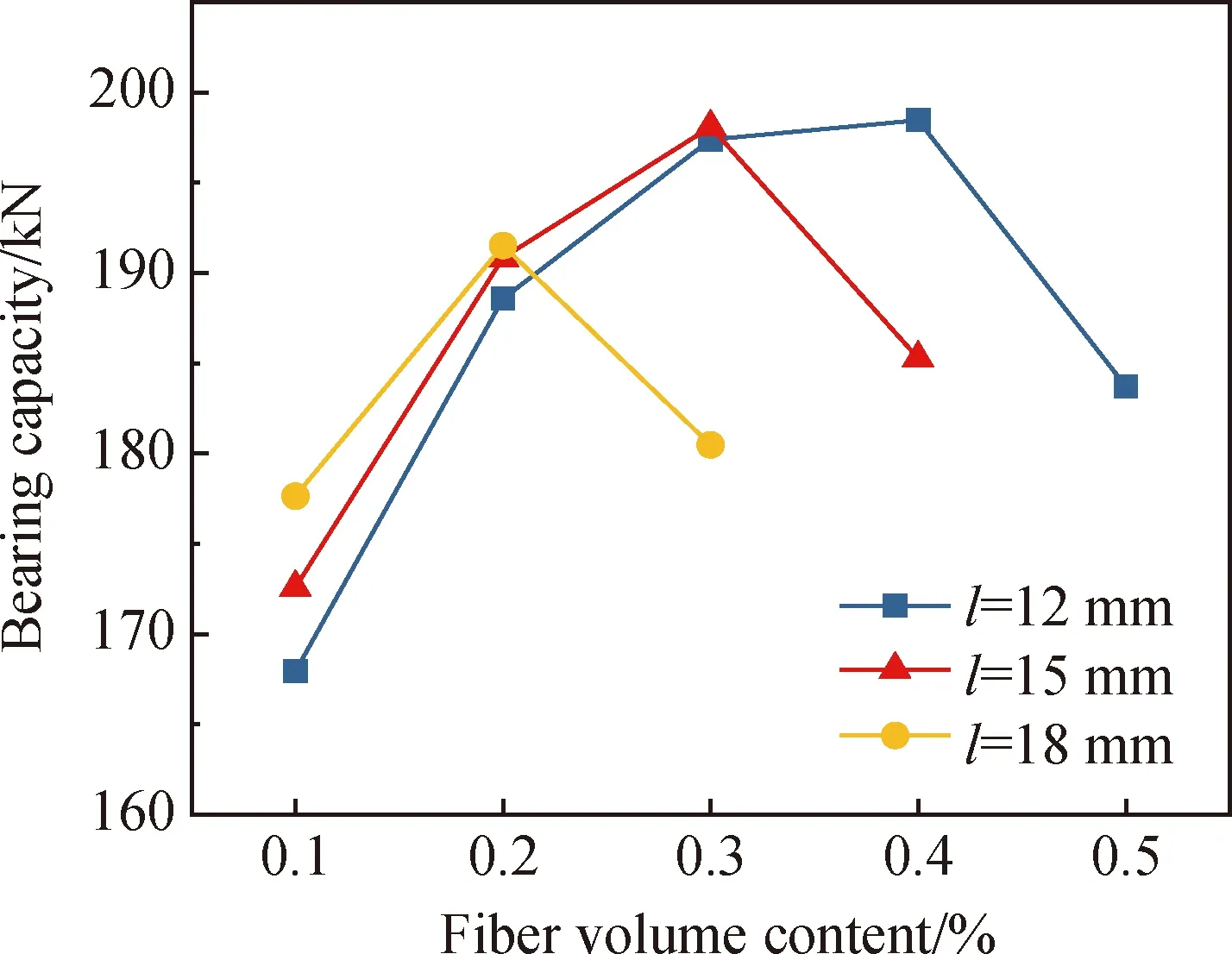

圖6為玄武巖纖維混凝土板的沖切承載力對比圖。當l=12 mm時,試件沖切承載力隨纖維體積摻量的增加而持續增大,當ρ=0.3%時試件的沖切承載力最高;當l=18 mm時,試件沖切承載力隨纖維體積摻量的提高呈先增大后減小的趨勢,當ρ=0.2%時試件的沖切承載力最高,因此,在試驗設計樣本中12 mm玄武巖纖維對板試件沖切承載力的提高作用更為顯著。

圖6 玄武巖纖維混凝土板的沖切承載力對比圖Fig.6 Comparative diagram of punching shear bearing capacity of basalt fiber concrete slab

圖7為試件承載力-撓度關系曲線。試件加載初期,試件的承載力-撓度曲線基本呈線性增長關系;加載至約0.75Ft時,試件撓度快速增長但沖切承載力增加緩慢,曲線的變化趨勢逐漸趨于平緩;當試件達到其極限承載力后,試件沖切承載力大幅下降。

圖7 試件承載力-撓度曲線Fig.7 Bearing capacity-deflection curves of specimens

與對比板相比,纖維體積摻量為0.1%、0.2%、0.3%時,摻入纖維長度為12 mm的試件承載力提升幅度分別為20.0%、34.6%、40.9%,摻入纖維長度為18 mm時試件承載力提升幅度分別為27.4%、37.3%、30.1%,表明玄武巖纖維體積摻量的提升能夠較大幅度提高試件承載力。且試件達到極限承載力后,在相同承載力下各試件撓度顯示出明顯差異,纖維體積摻量或纖維長度較大的試件,其撓度增加顯著,變形能力大幅提升,破壞時的延性亦愈加明顯。

因此,摻加適量的玄武巖纖維能夠使試件內部纖維橋接作用顯著提高[23],進而延緩裂縫的發展,在一定程度上提高試件沖切承載力并改善其變形能力,使試件破壞時表現出一定的延性破壞特征,提高了試件的抗沖切性能。

2.3 鋼筋應變

鋼筋應變的變化規律與試件延性變形和破壞形態關系密切,因此試驗時在試件跨中及加載區域附近監測鋼筋應變與屈服情況,鋼筋應變片布置如圖2(a)所示,圖8為典型試件的鋼筋應變分布圖。

如圖8(a)所示,對比試件破壞時板底鋼筋屈服較少。但摻加玄武巖纖維的試件破壞時僅距離試件中心最遠的監測點R4未屈服,鋼筋屈服數量多且輻射面積較大,與發生較為理想彎曲破壞的鋼筋屈服情況相近,表明玄武巖纖維的摻入能夠在一定程度上改善混凝土板受力破壞時的脆性,使其破壞形態更接近延性破壞,分別如圖8(b)和(c)所示。

圖8(d)為試件B7F3L8板底鋼筋的應變分布圖。達到極限承載力前試件所有鋼筋均未屈服,因此呈現出典型的沖剪破壞特征;試件達到極限承載力后,板底鋼筋部分屈服但輻射面積較小,其破壞形態由脆性性質明顯的沖剪破壞逐漸轉為延性較好的彎沖破壞,表明加載后期鋼筋和受拉區混凝土能夠繼續承擔荷載,且玄武巖纖維能發揮阻止試件裂縫進一步發展的作用,但對試件脆性無顯著改善作用。

圖8 鋼筋應變分布Fig.8 Strain distribution of reinforcement

由圖8及試件破壞形態分析可知,試件B2~B6板底屈服鋼筋所包圍的面積明顯增大,其極限承載力較高,破壞過程較緩慢,變形能力較好,破壞時表現為具有較好延性的彎沖破壞。

3 沖切承載力計算分析與修正

3.1 試驗結果與規范計算結果對比

我國《混凝土結構設計規范》(GB 50010—2010)[24]中提出的板構件沖切承載力(F)計算公式如式(1)、式(2)所示。

F≤0.7βhftηumh0

(1)

(2)

式中:βh為截面高度影響系數,當h不大于800 mm時,取1.0;ft為混凝土的抗拉強度標準值;um為臨界截面的周長,以沖切角度為45°計算;αs為加載板位置影響系數,中柱取40;βs為加載板形狀影響系數,局部荷載為矩形時取長邊與短邊的比值;h0為截面有效高度;系數η按式(2)進行取值。

圖9為不同試件的規范計算結果與試驗結果的對比。如圖9所示,當玄武巖纖維長度一定時,我國規范計算結果遠小于試驗結果,偏于保守。隨纖維體積摻量由0%提高至0.3%,摻入12 mm、18 mm玄武巖纖維時的試驗結果均表現出與規范計算結果相似斜率的增長趨勢。

圖9 規范計算結果與試驗結果對比Fig.9 Comparison between standard calculation results and test results

3.2 沖切承載力計算公式修正

為規避配筋率對沖切承載力的影響,采用Ft/Fc這一指標對比試件摻加玄武巖纖維的承載力計算結果。我國規范在計算鋼筋混凝土板沖切承載力時僅考慮沖切角度為45°的情況,與試驗中玄武巖纖維混凝土板的破壞形態有差異,分析認為:規范中并未考慮玄武巖纖維摻入后的阻裂增韌作用對沖切破壞錐體底面周長的影響,導致玄武巖纖維混凝土試件的規范計算結果偏低。

由于沖切破壞的復雜性,混凝土板沖切承載力的研究方法主要有極限平衡法和概率統計法兩種,且目前大多數的國家標準中沖切承載力計算方法都是基于概率統計法建立[25]。因此,采用概率統計法對我國《混凝土結構設計規范》(GB 50010—2010)沖切承載力計算公式進行完善。

考慮到試件B7F3L8因纖維體積摻量過大已出現極限承載力下降的現象,故僅針對B2~B6提出沖切承載力影響系數R。將表4中承載力數據結果代入式(3)可得各試件的理論影響系數,經非線性曲面擬合得到影響系數R的表達式,如式(4)所示。

(3)

R=l-3.792 01ρ(1+0.004 99l)

(4)

式中:l為玄武巖纖維長度;ρ為玄武巖纖維體積摻量。

將試驗結果、考慮影響系數計算的承載力與按文獻[24]計算的承載力進行比較,結果如圖10所示。

圖10 計算結果與試驗結果對比Fig.10 Comparison between calculation results and test results

對比結果表明,試驗結果與修正后計算結果偏差在5%以內,因此,考慮玄武巖纖維阻裂增韌作用的修正公式可較準確地預估此類試件的極限承載力。

4 有限元分析

4.1 試驗板模型的建立

為進一步分析玄武巖纖維長度與體積摻量對混凝土板抗沖切承載力的影響,采用ABAQUS有限元分析軟件對玄武巖纖維混凝土板建立有限元分析模型,為設置與實際試驗條件相符的邊界條件和加載方式,在加載區域和邊界條件設置區域補充建立剛性墊塊模型。其中,鋼筋網和玄武巖纖維均選擇“內置區域”與混凝土建立約束,剛性墊塊與混凝土的相互作用則選用“綁定”。

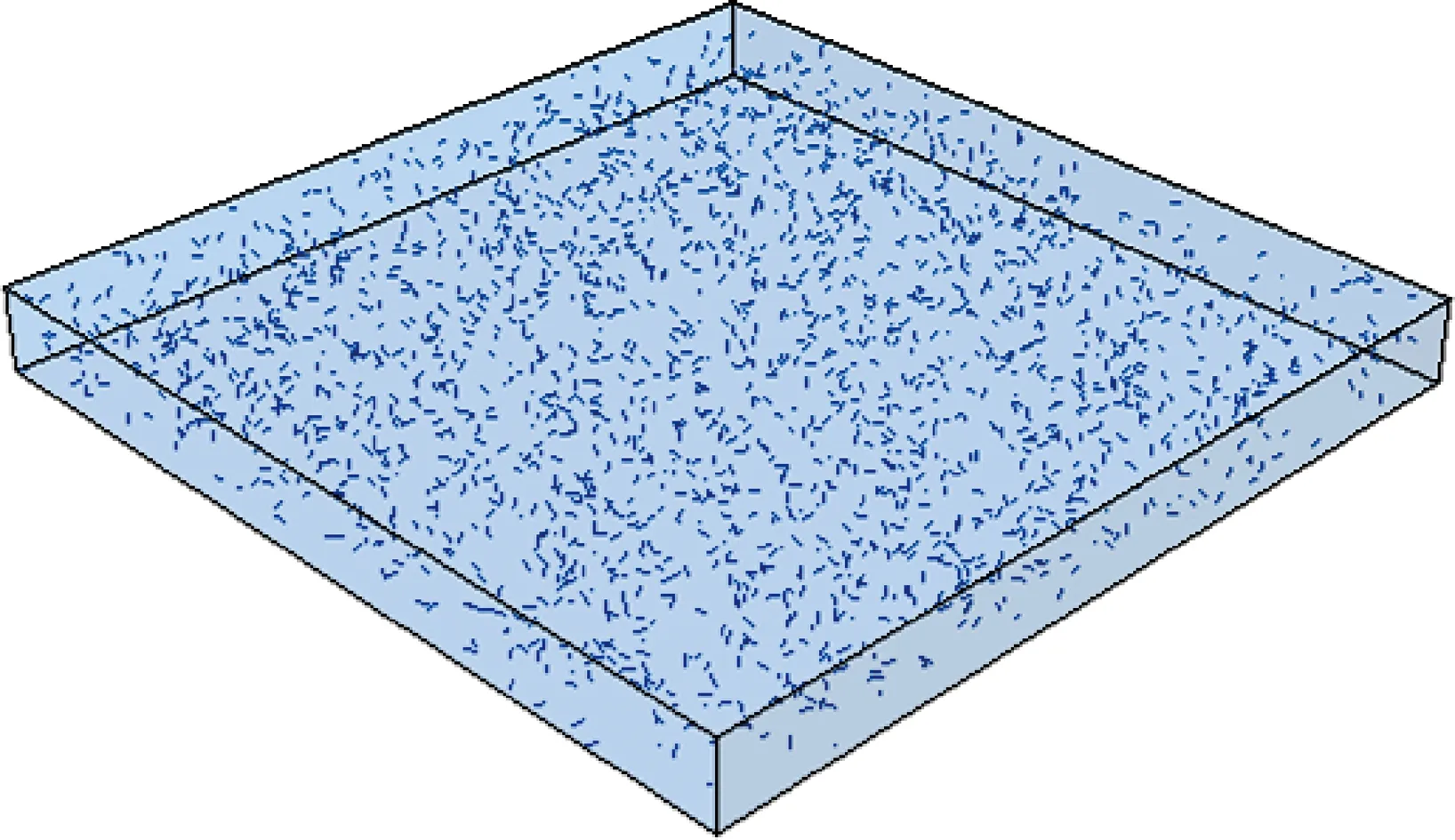

有限元模型中混凝土選取C3D8R實體單元進行模擬,鋼筋及玄武巖纖維選取T3D2兩結點三維桁架單元模擬,并依據實際試驗裝置設置為鉸接邊界條件。將整體試件網格劃分加細,使單元體數量增多,獲得相對精確的模擬結果。試件有限元模型如圖11所示。

圖11 試件有限元模型Fig.11 Finite element model of specimen

4.2 材料屬性的定義

各材料屬性均按實際測量值進行輸入,其中混凝土及鋼筋的材料屬性按文獻[24]中的混凝土單軸受壓應力-應變曲線和鋼筋理想彈塑性模型輸入,玄武巖纖維通過運行隨機代碼實現纖維的隨機亂向分布,玄武巖纖維的有限元模型如圖12所示。

圖12 玄武巖纖維的有限元模型Fig.12 Basalt fiber finite element model

4.3 有限元分析結果

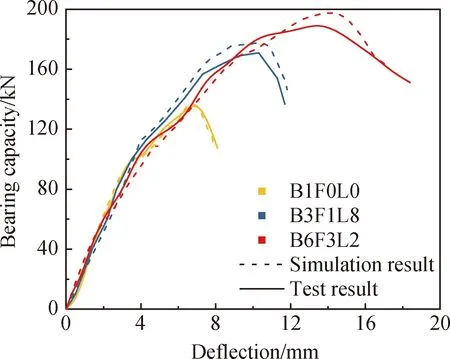

根據有限元模型模擬的沖切承載力結果見表5,典型試件的有限元模擬承載力-撓度曲線與試驗曲線對比見圖13。

圖13 有限元模擬結果與試驗結果對比Fig.13 Comparison between finite element simulation results and test results

表5 有限元模擬承載力結果與試驗結果對比Table 5 Comparison between finite element simulation bearing capacity results and test results

鋼筋混凝土板的沖切承載力模擬結果與試驗結果相差在5%以內,表明有限元模擬結果與試驗結果吻合良好。但有限元模型中玄武巖纖維混凝土的整體性優于試驗試件,能夠較充分地體現玄武巖纖維對混凝土的阻裂增韌性能,因此試件實測承載力-撓度曲線下降段較模擬數據更為平緩。

4.4 有限元擴參數分析

為了更清晰地比對纖維長度及纖維摻量對混凝土板沖切性能的影響,提出較為適合的纖維長度與摻量,開展有限元擴參數分析。由試驗結果可知,l=18 mm玄武巖纖維最佳體積摻量為0.2%。但l=12 mm玄武巖纖維試件并未因纖維體積摻量過高影響其分散性而出現承載力下降,其最佳摻量尚無法確定。因此,以上述模型為基礎,進一步開展長度為12 mm和15 mm的玄武巖纖維最佳體積摻量的擴參數模擬與分析。有限元模擬結果如表6所示。

表6 有限元模擬結果Table 6 Finite element simulation results

圖14為玄武巖纖維長度與體積摻量對混凝土板沖切承載力的影響。由圖14分析可知,混凝土板試件的極限承載力隨著纖維體積摻量的增加呈先增大后減小的趨勢,其中12 mm纖維的最佳摻量為0.4%,15 mm纖維的最佳摻量為0.3%。分析認為,不同長度纖維的體積摻量大于最佳摻量時,纖維在混凝土中的分散性較差,在沖切作用下纖維與混凝土的整體性降低,混凝土與纖維無法協調變形,致使試件受力性能未能達到理想狀態,提前發生破壞。由試驗與分析結果可知,當三種不同長度的纖維分別處于最佳摻量時,均可表現出較為理想的沖切承載力,可充分發揮纖維增強作用。

圖14 玄武巖纖維體積摻量對試件承載力的影響Fig.14 Effect of basalt fiber volume content on bearing capacity of specimens

5 結 論

(1)玄武巖纖維的摻入能夠顯著提高混凝土板的沖切承載力,并改善試件變形能力,表現出延性破壞特征。與對照板相比,摻入長度為12 mm、18 mm的玄武巖纖維的混凝土板的承載力最大提高幅度分別為40.9%和37.3%。

(2)纖維長度一定時,隨著纖維體積摻量的增加,試件的極限承載力呈先增大后減小的趨勢;長度為12 mm的玄武巖纖維改善混凝土板試件的抗沖切性能最為顯著。

(3)與我國規范相比,沖切承載力計算值偏于保守。考慮玄武巖纖維的阻裂增韌作用對沖切錐體底面周長的影響,提出沖切承載力影響系數R的修正計算方法,修正誤差在5%以內。

(4)建立有限元分析模型進行擴參數分析,有限元模型分析與試驗結果吻合良好。當玄武巖纖維長度為12 mm、15 mm,體積摻量分別為0.4%、0.3%時,均能顯著提高試件的沖切承載力。