高溫液態熔渣離心粒化研究進展

*王治龍

(重慶科技學院 機械與動力工程學院 重慶 400000)

鋼鐵生產過程中會產生大量的高溫熔渣,熔渣的排放溫度高達1400~1550℃,每噸熔渣蘊含的熱值相當于60kg標煤發熱量[1],是一種高品質余熱資源。液態熔渣的來源可分為高爐渣和鋼渣兩種。高爐渣是高爐煉鐵的主要副產物,鋼渣是在冶金工業中生成的廢渣。其中高爐渣占熔渣總產量的64%,鋼渣則占據了36%[2],所以高爐渣才是余熱回收的重點。根據中國統計年鑒數據顯示,2022年我國的生鐵產量為8.63億噸[3],按每噸生鐵產生0.3t高爐渣計算[4],僅2022年的高爐渣產量就達2.6億噸,其蘊含的熱能資源相當于1560萬噸標煤的發熱量,相當于鋼鐵生產行業綜合能耗的11%,而我國對高爐渣的余熱回收率不到10%[5]。因此,對于高爐渣的余熱進行回收顯得尤為重要。

1.高爐渣干法處理工藝

20世紀70年代,國外針對鋼鐵行業頒布了一系列的環境保護法規,導致國外許多學者對干式粒化余熱回收技術開始了大量研究。

(1)風淬法。風淬法是由日本NKK與Mitsubishi合作開發[6],其工藝流程如圖1所示。熔融高爐渣被風機吹出的高速氣流(100m/s)破碎成0.5~3mm的渣粒,渣粒與換熱器中的介質進行換熱。經過換熱后,渣粒的熱能30%被空氣吸收,40%被水吸收,得到了400℃的空氣和250℃的飽和蒸汽,而渣粒的溫度則降至200℃,被下方的傳送裝置送入渣粒槽,冷卻后得到渣粒玻璃體含量高。風淬法的余熱回收率為45%,由于風機消耗了大量的電能,且風淬量巨大,因此得到的空氣溫度并不高,最后導致利用率較低,所以現目前對于風淬法的研究已基本沒有。

圖1 風淬法余熱回收技術示意圖[6]

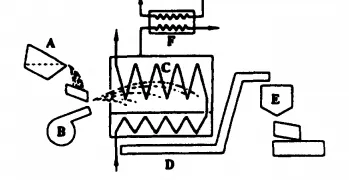

(2)機械攪拌法。機械攪拌是由日本住友金屬研發[7],其工藝流程圖如圖2所示。熔融高爐渣流入攪拌器內部后,在旋轉軸上的葉片攪拌和擠壓作用下被粒化,并與旋轉軸內部和水套中的水進行換熱。冷卻后的渣粒隨著旋轉軸的轉動被輸送到攪拌器外部。該技術的余熱回收率不到50%,得到的渣粒玻璃體含量低,不利于后續利用,導致該技術沒有被工業化應用。

圖2 機械攪拌法余熱回收技術示意圖[7]

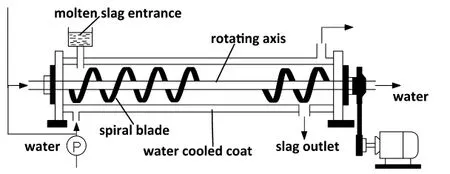

(3)轉鼓法。轉鼓法最早是由日本佳友金屬與石川島重工提出[8],其工藝流程如圖3所示。熔融高爐渣在旋轉的滾筒上被粒化拋出,粒化后的渣粒進入捕集罐,與內部的空氣進行對流換熱,換熱后的空氣溫度可達到500℃,得到的渣粒粒徑小于10mm(95%),余熱回收率約為60%。但該技術存在渣粒玻璃體含量低、熔融高爐渣處理量低、轉筒上容易結渣等缺點,因此難以工業化應用。

圖3 轉鼓法余熱回收技術示意圖[8]

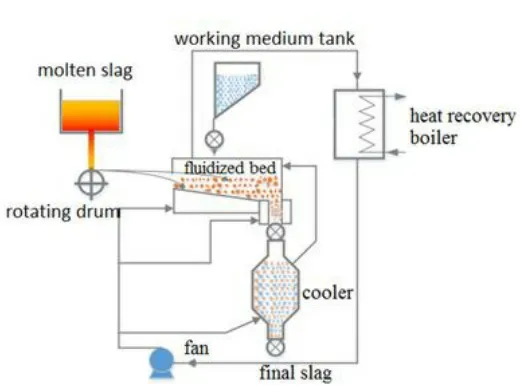

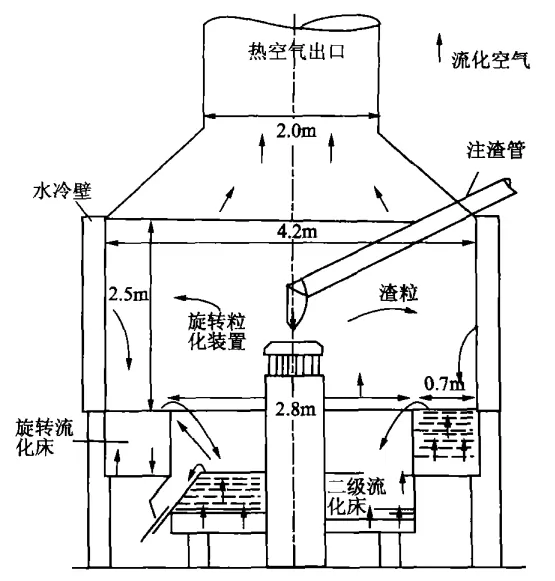

(4)離心粒化法。英國Teesside開發了離心粒化技術[9],如圖4所示。熔融高爐渣在粒化器邊緣粒化成渣粒(2mm左右)并甩出,渣粒在空中與下部吹入的空氣進行對流換熱(換熱后空氣溫度可到達400~600℃),粒化倉外圍設有水冷壁,帶走打在內壁上渣粒的熱量并冷卻渣粒,以防止渣粒黏連在粒化倉壁。渣粒撞擊粒化倉內壁后反彈到主流化床進行換熱,在此余熱回收率為43%,換熱后渣粒則在副流化床進行二次換熱,在此余熱回收率為20%,因此總的余熱回收率約為60%。冷卻完后的渣粒通過副流化床排除,其玻璃體含量大于95%。

圖4 離心粒化法余熱回收技術示意圖[9]

綜上所述,每種處理方法都能粒化熔融高爐渣,對其進行余熱回收,都有各自的優缺點。但都由于某些技術尚處在瓶頸期,難以工業化應用。相較于其它處理方法,離心粒化法是最具有工業應用前景的方法,因其有以下優勢:①系統運行可靠且參數調節簡單;②單體處理量大[10];③系統能耗低;④投資和占地面積小;⑤渣粒粒徑小等優點,因此20世紀90年代后,各國對干式粒化法的研究重點轉向了離心粒化法。

2.離心粒化研究現狀

(1)模擬工質離心粒化研究現狀。為了探究高爐渣的離心粒化機理,就必須對粒化過程進行觀察分析。但要獲得熔融高爐渣所消耗的能量很大,且由于是高溫實驗,實驗具有一定的危險性,所以學者大多都采用常溫工質或低熔點工質進行粒化實驗。

①常溫工質。Wu等人[11]用水作為工質,對轉盤離心粒化中的絲狀分裂模式的成粒特性進行了研究,發現液絲的斷裂長度、直徑隨著轉速的增大而減小,數量則是增加。液絲的數量、斷裂長度、直徑隨著流量的增大而增大。液絲破碎后形成的液滴尺寸的不均勻性隨著液絲斷裂長度的增大而增大。Wang等人[12]用WF3(常溫)作為工質,對液膜的3種分裂模式間的臨界轉換條件進行了研究。實驗通過改變轉速ω、流量Q、圓盤結構和介質,得到了不同分裂模式下的臨界轉換條件。V.F.Dumskii等人[13]用水和7%的表面活性劑OP-7水溶液作為工質,探究了液膜在轉盤中的鋪展面積對粒化效果的影響,如圖5所示。結果表明液膜在轉盤上未完全鋪展時,也可能粒化形成均勻的顆粒。

圖5 不同工況下轉盤上的液膜鋪展[13]

②低熔點工質。Zhao等人[14]用熔融錫作為工質,對不同結構的粒化器進行了離心造粒性能的對比,結果表明轉杯粒化器比轉盤粒化器產生的顆粒尺寸小25%。Zhu等人[15]采用松香/石蠟的混合物,并對實驗進行了改進,增加了空氣噴射來冷卻工質,發現增大鼓風量會導致顆粒尺寸和液絲的質量分數增加。Peng等人[16]采用松香/石蠟的混合物,研究了不同工況下圓盤的粒化性能,發現流量的變化對渣粒粒徑分布影響不大。Dhirhi等人[17]進一步采用了該工質,通過改變轉盤的轉速、直徑和工質流量等參數得到了不同直徑的顆粒,并觀察到了纖維絲的生成,纖維絲附著在轉軸上,會對轉軸轉動產生影響。

(2)高爐渣離心粒化研究現狀。模擬工質的物理性質并不完全和熔融高爐渣相同,為了探究熔融高爐渣的離心粒化機理,實驗必須采用真實工質。

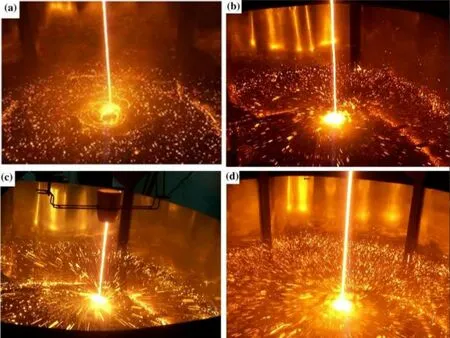

Tan等人[18]隨后又對膜狀分裂模式下的粒化機理進行了探究,并與絲狀分裂模式下的渣粒粒徑進行了對比,發現相同轉速下兩種分裂模式得到的粒徑幾乎沒有差異,說明膜狀分裂模式在大流量下也有著很好的粒化性能。Cheng等人[19]對不同表面粗糙度的轉盤進行了離心造粒研究,粒化過程如圖6所示。結果表明表面粗糙度越小,粒化生成的小尺寸渣粒比例增加,渣棉形成量減少,且渣粒的玻璃體含量越高。Chen等人[20]在粒化裝置下增加了冷卻水,探究了冷卻水對粒化后的渣粒造成的影響,他們觀察到渣粒進入冷卻水后并未出現渣粒爆裂和冷卻水汽化現象,也沒有產生爆裂的聲音,分析其原因可能是因為渣粒在飛行過程中與外界換熱后導致熱能減少,沒有足夠能量使冷卻水汽化。

圖6 離心粒化過程實拍圖[19]

3.結語

綜上所述,經過大量學者的實驗研究發現,用離心粒化法處理高爐渣是可行的,通過離心粒化得到的顆粒尺寸取決于粒化器的形狀、轉速、熔融高爐渣的流量等因素,得到的顆粒尺寸越小,顆粒在飛行過程中與介質的換熱能力越強,余熱回收率越高。但目前離心粒化余熱回收技術還存在以下技術問題急需解決,以早日實現工業化應用。

(1)對于3種不同分裂模式的研究,大多數學者的研究重點都是絲狀分裂模式下的離心粒化機理,但絲狀分裂模式下的熔渣處理量少,不能滿足工業需求。現目前對于大流量條件下膜狀分裂模式的離心粒化機理尚不明晰,有待研究。

(2)目前對于高爐渣黏度如何影響粒化性能的關系尚未明確。不同溫度的高爐渣,黏度也會有所不同,對高爐渣液膜如何在粒化器表面鋪展,在粒化器邊緣以何種方式破碎起著重要作用,還會影響渣粒粒徑。所以探明黏度如何影響粒化性能非常關鍵。