通過嚴(yán)格模擬對二氧化碳利用的評估:將二氧化碳轉(zhuǎn)化為碳酸二甲酯

*管莉娟 曹晏 孫喆

(安徽大學(xué)化學(xué)化工學(xué)院 安徽 230000)

1.簡紹

近年來,作為豐富而廉價(jià)的碳資源,二氧化碳是溫室化合物也是無毒的反應(yīng)介質(zhì),對其的利用備受關(guān)注[1-3]。其中利用CO2合成碳酸二甲酯(DMC)一直被人們所看好[4]。

DMC是一種具有低黏度、低毒性的綠色溶劑,其溶解性能也非常好[5]。同時(shí),DMC是油漆、染色和有機(jī)合成中揮發(fā)性和毒性有機(jī)溶劑的合適替代品。它也被認(rèn)為是汽油和柴油的良性燃料添加劑,此外,隨著DMC在不同領(lǐng)域的應(yīng)用日益廣泛,人們越來越追求一條有效、清潔的合成路線。

到目前為止,至少有5種合成DMC[6]的途徑,即甲醇光氣化、甲醇羰基化、碳酸乙烯酯交換、尿素酯交換和甲醇羰基化。其中甲醇羰基化,又稱甲醇與二氧化碳直接合成DMC,在氣相和液相中都很有前景。然而,對于該反應(yīng),熱力學(xué)限制導(dǎo)致了較低的DMC收率[7]。

反應(yīng)精餾是一個(gè)高度集成的過程,已成功應(yīng)用于許多平衡限制反應(yīng)[11],如酯化、醚化、烷基化、加氫、水解和酯交換。該技術(shù)具有克服化學(xué)平衡限制、提高轉(zhuǎn)化率和產(chǎn)率、提高能源效率和降低流程復(fù)雜性的潛力[12]。

本文對基于二氧化碳的DMC生產(chǎn)過程,采用Aspen Plus過程模擬軟件,對二氧化碳轉(zhuǎn)化為碳酸二甲酯建立了工藝流程,進(jìn)行了詳細(xì)而嚴(yán)密的模擬和優(yōu)化。采用變壓精餾和萃取精餾分離工藝對甲醇和碳酸二甲酯進(jìn)行分離對比,為了得到高純度DMC產(chǎn)品,TAC為目標(biāo)函數(shù)對關(guān)鍵操作參數(shù)進(jìn)行優(yōu)化,并對整個(gè)工藝流程的能耗進(jìn)行了優(yōu)化。

2.概述

(1)熱力學(xué)模型的建立。變壓精餾工藝和萃取精餾過程的組分包括CO2、DMC、MeOH、EO(環(huán)氧乙烷)、EC(碳酸乙烯酯)、EG(乙二醇)和H2O。其中由于甲醇和DMC共沸,所以采用UNIQUAC-RK熱力學(xué)模型(液相采用UNIQUAC模型),氣相采用Redlich-Kwong模型。本設(shè)計(jì)所使用的各組分間二元交互作用參數(shù)數(shù)據(jù)均來源Hsu,K.Y等的研究數(shù)據(jù)[10]。參數(shù)計(jì)算結(jié)果見表1。CO2和其他物種之間的亨利常數(shù)來自Mérièm Anouti等的研究[11]。

表1 各組分間二元交互作用參數(shù)結(jié)果

(2)動(dòng)力學(xué)模型的建立。在以二氧化碳為基礎(chǔ)原料的間接合成方法中,整個(gè)反應(yīng)分為兩個(gè)步驟,分別發(fā)生在不同的反應(yīng)階段。反應(yīng)方程如下,其中式(2)的催化劑是甲醇鈉。

動(dòng)力學(xué)方程如式(3)~式(5)所示[12]

式中,rEC為碳酸乙烯酯的正反應(yīng)速率,mol·(L·min)-1;Ci為各組分的濃度,mol·L-1。

反應(yīng)(1)發(fā)生在高壓條件下,在較低的溫度下有利于向EC的轉(zhuǎn)化。與(2)相比,(1)的反應(yīng)速率是相對快的。為了達(dá)到模擬目的,Souza等人[13]對這個(gè)反應(yīng)使用了一個(gè)足夠快的假想動(dòng)力學(xué)表達(dá)式中,我們通過將(1)建模為一個(gè)平衡反應(yīng)。在Aspen Plus中,根據(jù)吉布斯能量最小化法直接預(yù)測了該反應(yīng)的平衡常數(shù)。經(jīng)過計(jì)算與Souza等人的結(jié)果相似,我們的模擬設(shè)置也可以導(dǎo)致幾乎完全的反應(yīng)轉(zhuǎn)換。

(3)經(jīng)濟(jì)評價(jià)模型的建立。完成穩(wěn)態(tài)流程設(shè)計(jì)后,以最小化年度化總費(fèi)用(TAC)為目標(biāo)[14],對相關(guān)的操作參數(shù)進(jìn)行優(yōu)化。

TAC可以分為設(shè)備折舊費(fèi)與操作費(fèi)用,設(shè)備費(fèi)用考慮到一些設(shè)備本身的造價(jià)費(fèi)比較高,所以只考慮塔體、各種換熱器和壓縮機(jī)的費(fèi)用。操作費(fèi)用主要看公用工程成本,即加熱蒸汽、冷卻水和電費(fèi)。本文規(guī)定公用工程的價(jià)格是:中低壓蒸汽115.89元/t,77.26元/t,冷卻水0.19元/t,電費(fèi)0.64元/kW·h。除此之外,我們規(guī)定8000h作為設(shè)備年度運(yùn)行時(shí)間,10年作為設(shè)備折舊年限。

年操作費(fèi)用=高(中/低)壓蒸汽用量×高(中/低)壓蒸汽單價(jià)×8000h+冷卻水×水的單價(jià)×8000h+用電量×電費(fèi)單價(jià)。

設(shè)備投資費(fèi)用=塔設(shè)備費(fèi)用+換熱器設(shè)備費(fèi)用,設(shè)備費(fèi)用為Ccol=1760D1.066L0.802,換熱器設(shè)備費(fèi)用為Chex=7296A0.65,壓縮機(jī)費(fèi)用計(jì)算:Ccom=5840(kW)0.82[15]。

3.變壓精餾工藝過程描述及優(yōu)化

(1)過程描述

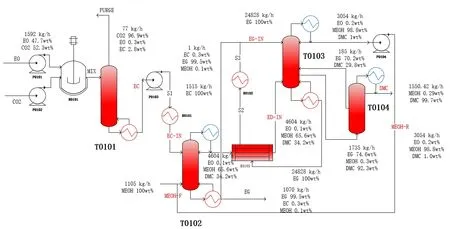

變壓精餾生產(chǎn)DMC的工藝流程及物料衡算結(jié)果如圖1所示,此工藝流程主要由一個(gè)反應(yīng)器與4個(gè)塔組成,從左往右分別為提餾塔(T0101)、反應(yīng)精餾塔(T0102)、高壓塔(T0103)、常壓塔(T0104)。熱力學(xué)反應(yīng)器模擬EO和CO2的反應(yīng),生成的EC經(jīng)過提餾塔脫出后送入反應(yīng)精餾塔與MEOH反應(yīng)。塔底產(chǎn)出EG,塔頂為剩余甲醇和DMC產(chǎn)品,再經(jīng)高壓塔塔底分離出合格的DMC,塔頂剩余的甲醇和DMC再送到常壓塔進(jìn)行分離,塔底分離出的甲醇經(jīng)泵P0103循環(huán)回到反應(yīng)精餾塔繼續(xù)和碳酸乙烯酯反應(yīng),塔頂未被分離的甲醇和DMC經(jīng)泵P0102再次回到高壓塔繼續(xù)分離。

圖1 變壓精餾生產(chǎn)DMC的工藝流程及物料衡算示意圖

(2)反應(yīng)精餾塔模擬計(jì)算及參數(shù)優(yōu)化

使用本文上述確定的熱力學(xué)與反應(yīng)動(dòng)力學(xué)模型數(shù)據(jù)對反應(yīng)精餾進(jìn)行模擬計(jì)算,TAC為目標(biāo),分別優(yōu)化了精餾塔總塔板數(shù)和混合料液進(jìn)料位置。通過圖2趨勢進(jìn)行分析可以得到,高壓塔的最佳總塔板數(shù)為23,S2最佳進(jìn)料位置為第18塔板數(shù),S4最佳進(jìn)料位置為第8塔板數(shù),常壓塔的最佳總塔板數(shù)為46,S3最佳進(jìn)料位置為第8塔板數(shù)。

圖2 變壓精餾生產(chǎn)DMC的優(yōu)化結(jié)果

4.萃取精餾工藝流程描述及優(yōu)化

(1)過程描述

圖3 萃取精餾生產(chǎn)DMC的工藝流程及物料衡算示意圖

DMC產(chǎn)品萃取精餾分離工藝流程及物料衡算結(jié)果如圖所示,該工藝流程主要由一個(gè)反應(yīng)器與4個(gè)塔組成,從左往右分別為提餾塔(T0101)、反應(yīng)精餾塔(T0102)、萃取精餾塔(T0103)、萃取劑回收塔(T0104)。生成EC的過程與上面工藝流程一樣,不同的是,反應(yīng)精餾塔塔底產(chǎn)出的EG,一部分回收一部分作為萃取劑和反應(yīng)精餾塔塔頂生成的DMC產(chǎn)品以及剩余的甲醇同時(shí)進(jìn)入萃取精餾塔,進(jìn)行萃取分離。萃取精餾塔塔頂分離出甲醇,分離出的甲醇經(jīng)泵P0102輸送回反應(yīng)精餾塔進(jìn)行二次反應(yīng),可以節(jié)約甲醇用量降低生產(chǎn)所需的原料成本,萃取劑和DMC產(chǎn)品留在塔底,再經(jīng)萃取劑回收塔T0104分離產(chǎn)品和萃取劑,塔底萃取劑再次循環(huán)回萃取精餾塔EDC再次利用,塔頂產(chǎn)出合格的DMC產(chǎn)品。

(2)反應(yīng)精餾塔模擬計(jì)算及參數(shù)優(yōu)化

運(yùn)用前文確定的熱力學(xué)和反應(yīng)動(dòng)力學(xué)模型對反應(yīng)精餾進(jìn)行了模擬計(jì)算,TAC為目標(biāo),分別優(yōu)化了精餾塔總塔板數(shù)和混合料液進(jìn)料位置。由圖可知,萃取精餾塔的最佳總塔板數(shù)為38,EG-IN最佳進(jìn)料位置為第5塔板數(shù),ED-IN最佳進(jìn)料位置為第31塔板數(shù),萃取回收塔的最佳總塔板數(shù)為14,S5最佳進(jìn)料位置為第5塔板數(shù)。

圖4 萃取精餾生產(chǎn)DMC的優(yōu)化結(jié)果

5.經(jīng)濟(jì)評價(jià)及工藝節(jié)能優(yōu)化

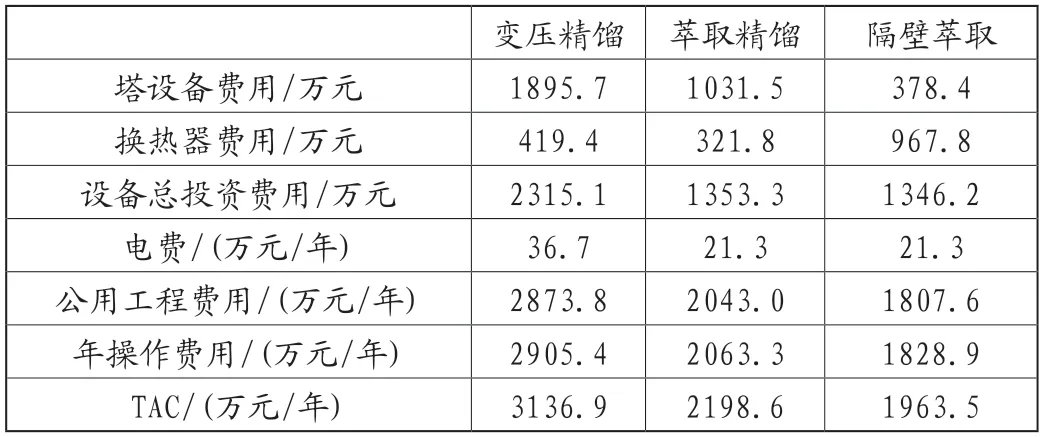

根據(jù)前文所確定的經(jīng)濟(jì)評價(jià)模型,完成年生產(chǎn)12000t的碳酸二甲酯,可以計(jì)算出變壓精餾的設(shè)備總投資費(fèi)用是2315.1萬元,年操作費(fèi)用是2905.4萬元/年,TAC為3136.9萬元/年,萃取精餾的設(shè)備總投資費(fèi)用是1353.3萬元,年操作費(fèi)用是2063.3萬元/年,TAC為2198.6萬元/年,具體如表2所示。故相對來說,萃取精餾工藝要比變壓精餾工藝更為經(jīng)濟(jì)。

表2 變壓精餾和萃取精餾流程的TAC比較

由于隔壁塔技術(shù)一般可以將總投資減少30%,并且降低生產(chǎn)裝置的運(yùn)行能耗。所以在萃取精餾的流程基礎(chǔ)上,又采用先進(jìn)的隔壁萃取精餾技術(shù)來節(jié)能降耗,將萃取精餾塔改為隔壁精餾塔,如圖5所示。DMC和甲醇混合液直接引入至隔壁塔的預(yù)分側(cè),預(yù)分側(cè)發(fā)生與主塔側(cè)相對獨(dú)立的精餾過程,主要實(shí)現(xiàn)DMC和甲醇的分離;此外,從隔板上上方的塔板分別引出一股物流來代替預(yù)分側(cè)精餾過程的冷凝回流與再沸氣,實(shí)現(xiàn)了內(nèi)部熱耦合。隔壁塔的隔板上上方分別實(shí)現(xiàn)DMC和甲醇的脫除,DMC從隔壁塔塔頂餾出,甲醇則從側(cè)塔塔頂排出。經(jīng)計(jì)算,經(jīng)過工藝流程的優(yōu)化,最終的年度化總費(fèi)用(TAC)為1963.5萬元/年,比原有的工藝節(jié)省了235.1萬元/年,如表2所示。

圖5 隔壁萃取精餾生產(chǎn)DMC的工藝流程及物料衡算示意圖

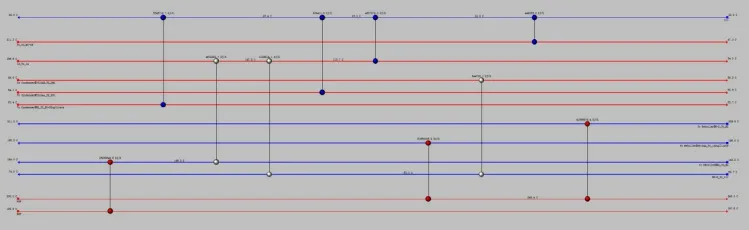

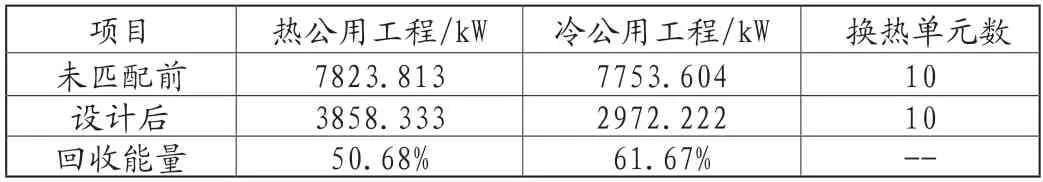

為了進(jìn)一步降低工藝過程的能耗,對隔壁萃取精餾工藝做熱集成研究。在Aspen中模擬全流程,得到全部流股信息,并對最小傳熱溫差進(jìn)行經(jīng)濟(jì)評估,最終換熱網(wǎng)絡(luò)方案如圖6所示。節(jié)能效果如表3所示,即最終工藝流程能耗相較于未匹配前熱公用工程減耗50.68%,冷公用工程減耗61.67%。

圖6 最終換熱網(wǎng)絡(luò)圖

表3 節(jié)能效果匯報(bào)表

6.結(jié)論

(1)通過Aspen Plus流程模擬軟件模擬計(jì)算二氧化碳和甲醇生成碳酸二甲酯的過程,用變壓精餾和萃取精餾分離工藝對甲醇和碳酸二甲酯進(jìn)行分離對比,發(fā)現(xiàn)萃取精餾會(huì)比變壓精餾更經(jīng)濟(jì)。

(2)通過對萃取精餾工藝流程的改進(jìn)優(yōu)化及節(jié)能降耗后,經(jīng)計(jì)算結(jié)果可知該工藝流程將大大節(jié)省年度化總費(fèi)用。

(3)在原有工藝基礎(chǔ)上進(jìn)行換熱網(wǎng)絡(luò)的優(yōu)化設(shè)計(jì),發(fā)現(xiàn)相較于未匹配前熱公用工程減耗50.68%,冷公用工程減耗61.67%。