焦化工業園區中水深度處理及零排放實踐

*郭娟 米玉輝 陳佳琪 武勵鵬 陳旭東*

(1.晉中市生態環境保護綜合行政執法隊 山西 030600 2.山西晉環科源環境資源科技有限公司 山西 030032)

1.焦化園區廢水處理面臨的形勢

近年來我國各類工業園區污水處理事業蓬勃發展,為改善區域水生態環境發揮了重要作用。各類工業園區污水處理廠既是水污染物減排的重要工程設施,也是水污染物排放的重點單位[1]。

焦化行業準入條件要求,嚴禁將生產廢水直接外排[2];國家發展改革委等部門先后發文推進工業園區產業循環鏈接,以環境污染共治等措施實現資源合理利用、污染物有效處置、環境風險可防可控[3]。生態環境部明確要求園區管理機構因地制宜建設園區污水處理設施,化工等行業污水由園區污水處理廠集中處理[4]。國家在《“十四五”節能減排綜合工作方案》中明確提出加強工業廢水資源化利用。焦化廢水作為含義諸多有害物質且難降解的工業廢水,加強廢水深度處理和資源化利用,是焦化廢水處理的必然方向[5-7]。以焦化為代表的工業園區,涉及諸多污染物,可生化性差,污水處理成本較高。為實現項目廢水的穩定達標、穩定“零排放”,降低區域水環境的風險,廢水深度處理及回用成為焦化園區重要選擇[8]。

2.焦化園區廢水深度處理及零排放工藝

(1)焦化廢水處理工藝

我國焦化廢水二級生化出水水質較差,焦化廢水二級生化出水化學需氧量(COD)質量濃度為100~350mg/L,苯并芘質量濃度為10~100μg/L(甚至更高),難以滿足行業和地方有關排放限值和改善水環境的保護要求,因此,必須進行深度處理[8]。

一般采用生化處理(預處理+生化處理+深度處理)+中水處理(預處理+膜處理)+蒸發提鹽組合工藝。深度處理工藝采用“混凝沉淀處理+纖維轉盤+深床反硝化過濾+活性炭脈動吸附塔吸附(含活性炭再生)”的組合工藝。

(2)深度處理零排放工藝

焦化廢水處理站經深度處理工序后,大部分回用水用作循環冷卻水補充水,含鹽量高、COD含量高的濃水,去蒸發結晶分鹽系統。高濃鹽水零排放過程中產生了大量的固體雜鹽,這類雜鹽一般按照危廢處理,存在處理成本高、環境危害大等問題。隨著環保政策的推廣,分鹽并資源化利用將是今后的發展方向[9-10]。

2012年,生態環境部就提出了在生化處理基礎上,利用膜法處理+脫鹽處理,實現焦化廢水回用循環冷卻水系統的工藝路線[11]。焦化廢水深度處理及蒸發結晶提鹽技術,經過十幾年的不斷實踐探索,已比較成熟和完善。

焦化工業園區以焦化酚氰廢水為主,兼顧處理焦化下游煤焦油加工、粗苯深加工、焦爐煤氣深加工等產業廢水為主要處理對象,在焦化行業企業廢水生化處理的基礎上,配套建設中水深度處理及零排放系統,以達到廢水全部綜合利用的目的,同時對廢水深度處理鹽分進行分鹽措施,最大限度實現廢鹽的綜合利用。

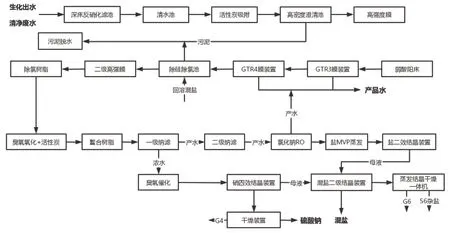

零排放系統包括:中水預處理單元、中水膜濃縮單元、提鹽蒸發結晶單元。其中,中水預處理單元和中水膜濃縮單元,

產生的產品水達到《工業循環冷卻水處理設計規范》(GB/T 50050-2017)再生水用于間冷開式循環冷卻水系統補充水水質標準,作為循環水補水。

濃鹽水經提鹽蒸發結晶單元產生的氯化鈉和硫酸鈉達到工業產品標準,實現資源化利用。具體工藝流程見圖1。

圖1 零排放系統工藝流程圖

3.焦化園區廢水零排放實踐

(1)設計規模和進出水水質

以某焦化園區為例,中水處理系統設計處理規模42000m3/d,分兩系,每系統21000m3/d;蒸發提鹽系統處理規模處理規模4200m3/d,分兩系,每系統2100m3/d。

項目設計處理污水量、水質等參數參照園區企業生產廢水和生活污水產生量、水質濃度設置,焦化企業產生的生產廢水(包括清凈廢水)和生活污水直接通過管道送至本項目生化處理系統的預處理單元。

中水處理系統設計進水水質參考焦化行業污染物排放標準、焦化企業污水生化處理出水水質,確定設計進水水質指標。其中pH為7~9,總硬度(CaCO3計)≤300mg/L,Ca硬度(CaCO3計)≤200mg/L,Mg硬度(CaCO3計)≤100mg/L,總堿度(CaCO3計)≤200mg/L,CODcr≤80mg/L,HCO3-≤200mg/L,總SiO2≤3mg/L,溶解SiO2≤2.5mg/L,硫化物≤0.2mg/L,二價鐵≤0.05mg/L,三價鐵≤0.5mg/L,氰化物≤0.1mg/L,石油類≤1mg/L,懸浮物SS≤10mg/L,色度≤30mg/L,DD≤11000mg/L(平均值),Cl-≤1000mg/L(平均值),氨氮≤5mg/L,F-≤60mg/L,TP≤1mg/L,SO42-≤3000mg/L(平均值),TN≤20mg/L,揮發酚≤0.3mg/L,濁度≤3.2mg/L。

中水系統按照回用循環冷卻水系統為主的回用方向,確定設計出水水質滿足《工業循環冷卻水處理設計規范》(GB/T 50050-2017)再生水指標的要求。其中pH為6-9,懸浮物SS≤10mg/L,濁度≤5mg/L,BOD5≤10mg/L,CODcr≤60mg/L,鐵≤0.5mg/L,錳≤0.2mg/L,Cl-≤250mg/L,總硬度(CaCO3計)≤200mg/L,Ca硬度(CaCO3計)≤250mg/L,氨氮≤5mg/L,TP≤1mg/L,總溶解性固體≤600mg/L,游離氯補水管道末端0.1~0.2mg/L,石油類≤5mg/L,細菌總數<1000CFU/L。

(2)鹽變化情況

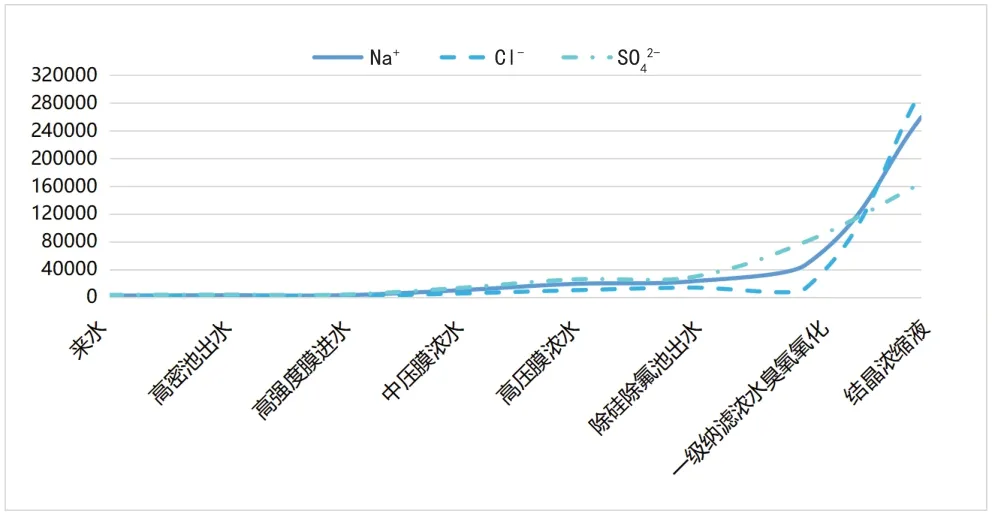

零排放單元來水進入中水預處理單元經高密度澄清池+高強度膜+弱酸陽床工藝處理后,進入中壓膜濃縮裝置、高壓膜濃縮裝置進行濃縮減量,經處理的濃水各項指標均大幅濃縮。

經高壓膜濃縮后,濃水經臭氧氧化對水中大分子有機物斷鏈,后續利用活性炭過濾器吸附降低水中CODCr,殘留的臭氧繼續對有機物進行降解;氯化鈣和偏鋁酸鈉進入除氟、除硅池去除大部分的氟、硅,再利用除氟樹脂進一步除氟;利用鰲合樹脂去除硬度后,進入提鹽結晶蒸發單元。

為了提高氯化鈉結晶鹽的純度和提高硫酸納結晶鹽的回收率,一級納濾膜裝置的產水進入二級鈉濾膜裝置,二級鈉濾膜裝置的濃水回流至一級納濾膜裝置繼續處理。一級納濾膜裝置的濃水經過臭氧氧化降低CODcr后進入硝蒸發結晶單元,分離硫酸鈉;二級鈉濾膜裝置的產水進入氯化鈉RO裝置進行濃縮,氯化鈉RO裝置的濃鹽水進入鹽蒸發結晶單元,分離氯化鈉。膜濃縮裝置和氯化鈉RO裝置的產水進入回用水池。

通過對主要工藝單元的Na+、Cl-、SO42-等離子濃度變化分析,經零排放工藝處理后,中水中鹽分大幅濃縮,從鹽結晶冷凝液平均濃度看,Na+濃度下降了95.1%,Cl-濃度下降了89.6%,SO42-濃度下降了97.5%。具體見圖2。

圖2 焦化工業園區廢水深度處理主要鹽類變化曲線圖

(3)分鹽效果

提鹽蒸發結晶單元主要是分出硫酸鈉、氯化鈉產品和雜鹽,園區采用硝四效逆流蒸發結晶分出硫酸鈉+鹽MVR、鹽兩效順流結晶出氯化鈉+混鹽二效結晶回溶+剩余母液蒸發結晶干燥一體化工藝。

中水膜濃縮單元一級納濾濃鹽水首先經過臭氧脫色后,進入硝四效逆流蒸發結晶裝置進行蒸發結晶,硫酸鈉從高溫段(一效)析出;氯化鈉RO裝置的濃鹽水經鹽MVR濃縮后,進入鹽二效順流結晶器裝置后產出氯化鈉。鹽結晶器的母液和硝結晶器的母液進入二效混鹽結晶器,產出混鹽,混鹽回溶后返回脫氟、脫硅池繼續處理;混鹽剩余母液通過蒸發結晶干燥一體化裝置產出雜鹽。硫酸鈉濃鹽水設計處理規模為45m3/h;氯化鈉濃鹽水設計處理規模為25m3/h,工業無水硫酸鈉3.91t/h,氯化鈉1.32t/h,雜鹽0.44t/h,雜鹽率7.78%。

濃鹽水經多效蒸發結晶和分鹽提鹽后,結晶鹽氯化鈉產品指標需滿足《T/CCT 002-2019煤化工副產工業氯化鈉》工業干鹽一級品標準;硫酸鈉產品滿足《T/CCT 001-2019煤化工副產工業工業硫酸鈉》A類一等品標準。

4.結論與建議

(1)結論

焦化廢水作為高濃度、高污染、有毒、難降解的工業廢水,對其進行深度處理及資源化利用是實現生態環境高標準保護、推動經濟高質量發展的必由之路。本項目在原有生化處理的基礎上,配套完善中水濃縮和蒸發結晶提鹽工藝,深度處理后的水用于循環冷卻水等系統,提鹽分離的硫酸鈉、氯化鈉作為工業鹽綜合利用,為焦化工業園區廢水零排放奠定了基礎。

(2)建議

近年來,在水資源節約、地表水污染防治和環境風險防控多重壓力下,焦化園區廢水零排放逐漸成為主流工藝路線。但是在具體實踐中,焦化園區廢水水質成分較復雜,前端焦化及下游化工企業出水控制管理機制有待完善,廢水處理成本仍相對較高,需要進一步探討基于資源綜合利用的成本優化方案。