延長高端壓鑄模具材料使用壽命的工藝研究

文/李海龍,黃佳偉,郭忠昌,劉優發·湖州吉凱思檢測服務有限公司

湯敏僧·浙江杰德機械科技有限公司

模具制造水平是衡量一個國家產品制造水平的重要標志,而模具本身成本高,素有黑色黃金之稱。隨著汽車工業的發展,尤其是新能源汽車在我國的快速發展,對模具的需求量持續擴大,對模具質量及使用壽命的要求也越來越高,合理地選擇模具材料、制定正確的熱處理工藝、選擇適當的表面處理方法,研究和開發新型模具材料都是必要的。下面以我司實際生產的壓鑄模具材料為例,分析探討延長模具使用壽命的工藝方法。

壓鑄模具制造

技術要求

模具材質為H68M,規格為400mm×910mm×(3000 ~5000mm),生產工藝流程:電渣錠→下料→加熱→鍛造→熱處理→機加工→檢驗→發貨。

⑴表面硬度要求≤229HBW,單件硬度差≤40HBW。

⑵鍛造比≥5。

⑶性能檢測要求:缺口沖擊功不小于25J,無缺口沖擊功不小于350J。

⑷無損檢測UT 單個缺陷當量≤1.0mm,不允許有密集缺陷。

⑸晶粒度細于6 級。

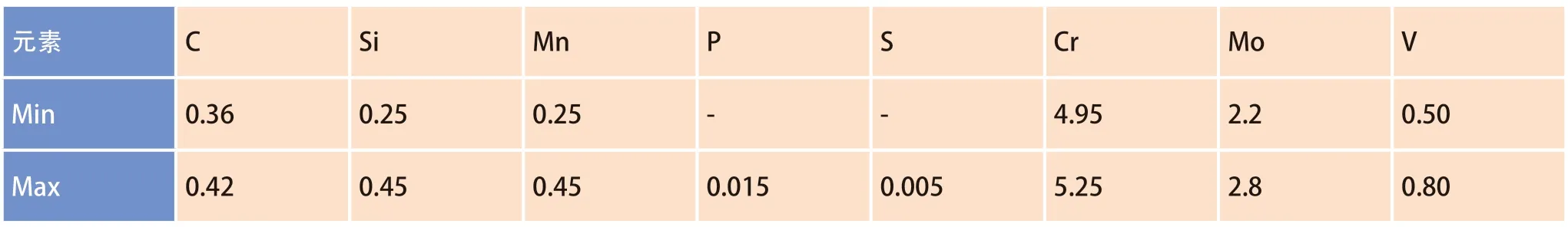

⑹夾雜物要求見表1。

表1 模具材料夾雜物要求

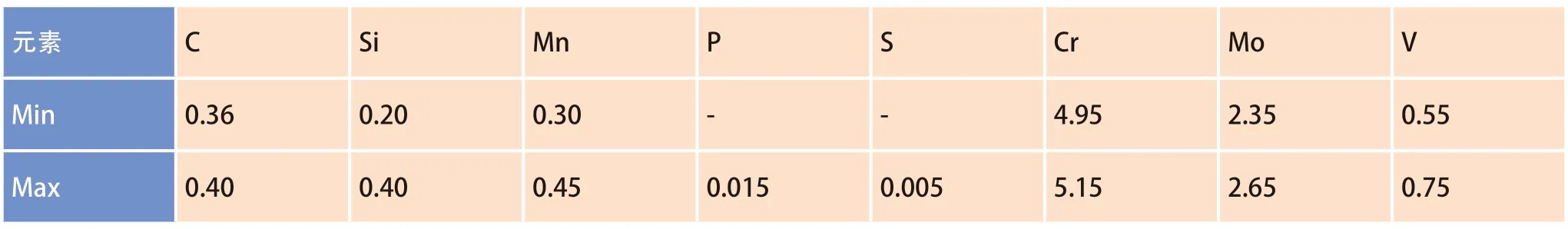

⑺原材料采用電弧爐+精煉+真空脫氣+電渣重熔,化學成分見表2,[H]≤2.0PPm,[O]≤25PPm,[N]=70 ~170PPm。

表2 模具材料化學成分(質量分數,%)

生產過程

⑴采用12.5t 電渣錠去除引錠板和補縮處后裝入燃氣加熱爐中,加熱溫度控制在1260℃,保溫24 小時后開始鍛造,采用兩鐓兩拔工藝進行鍛造,鍛造比大于6,見圖1。

圖1 鍛造過程

⑵鍛后采用風冷控制,控制在400℃左右后及時入退火爐進行鍛后熱處理,熱處理加熱溫度采用850℃保溫20 小時,730℃保溫30 小時后加熱爐以小于30℃/h 冷卻,爐溫小于450℃后出爐。

⑶熱處理后進行機加工,機加工按照圖紙要求加工,加工完成后進行UT 檢測,合格后發貨。

影響壓鑄模具使用壽命的主要因素

⑴材料內部的純凈度。

⑵材料制作工藝選擇的合理性。

⑶壓鑄模具設計的合理性及使用工況。

針對新型壓鑄模具材料H68M 進行工藝改進

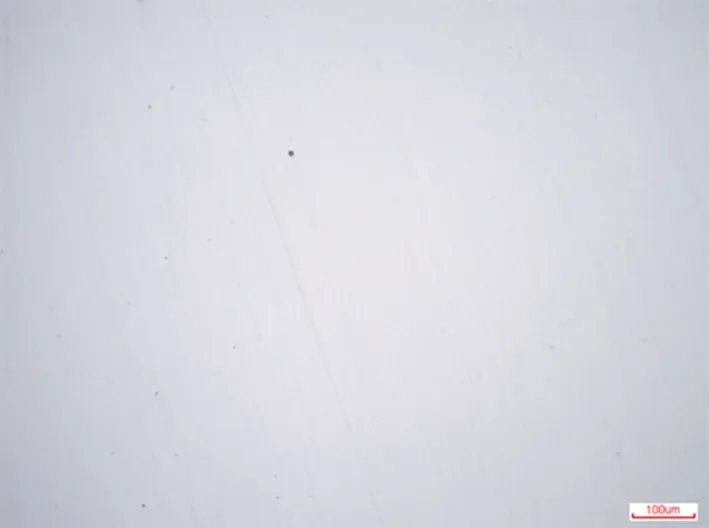

⑴按照以往工藝生產的H68M 模具材料在使用壽命上跟國內其他材料相比,沒有明顯提升,我司技術人員通過對原材料冶煉環節、鍛造工藝控制環節及熱處理控制環節進行現場跟蹤及試驗分析,獲取如圖2、圖3、圖4 所示的純凈度、組織、晶粒度信息,為下一步控制材料使用壽命的進一步提升積累了經驗。

圖2 H68M 材料純凈度高倍照片

圖3 H68M 材料鍛后熱處理組織

圖4 H68M 材料鍛后熱處理的晶粒度

針對以上大量的試驗數據,我們技術研究人員進行分析并針對冶煉、鍛造、鍛后熱處理進行了如下工藝改善。

改善措施一

通過成分合理設計以達到理想的基體合金組織,改善后的化學成分見表3。

表3 調整后的H68M 化學成分(質量分數,%)

改善措施二

使用潔凈廢鋼、合金作為原料,通過LF 精煉,真空脫氣,保護氣氛電渣一系列有效手段降低鋼中雜質元素、有害氣體含量和夾雜物級別數量,獲得純凈的鍛造母料,在冶煉環節控制由此帶來的材料使用中失效的風險,材料純凈度可控制到表4 水平,夾雜物高倍圖片見圖5。

表4 調整后的金相高倍檢測數據

圖5 改善后的純凈度高倍圖片

改善措施三

加熱過程中通過1280℃的高溫擴散,鍛造過程采用三鐓三拔工藝控制和十字鐓粗法,控制最后一火的變形量大于30%,多向大壓縮比鍛造和EFS(超細化)工藝組合,獲得細化的晶粒和均勻的退火組織,從而使加工后的模具在工況調質處理后仍能保證細化均勻良好的熱處理組織,為模具的使用打下良好的基礎,調整后的組織圖片見圖6,晶粒度圖片見圖7。

圖6 改善后的組織圖片

圖7 改善后的晶粒度圖片

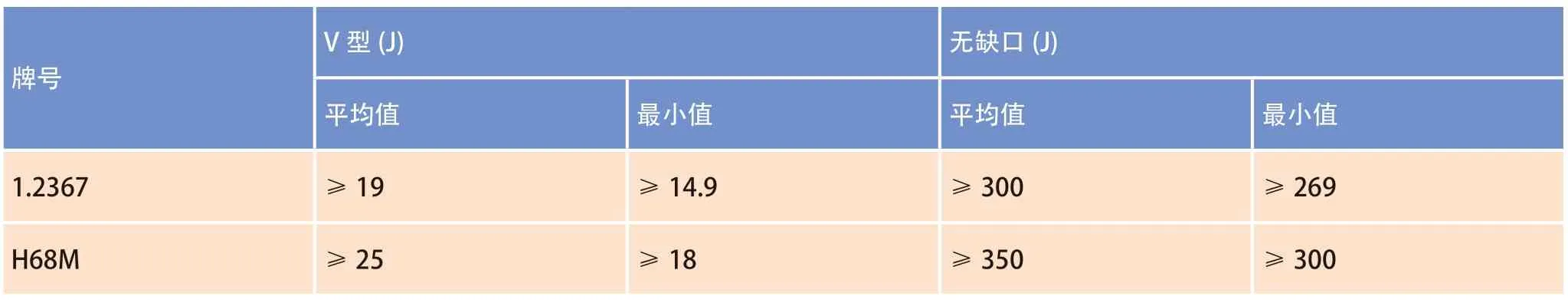

以上措施的實施,我司所生產的H68M 材料,對照北美壓鑄協會標準,壓鑄模材料應測試V 型缺口沖擊值,檢驗材料的韌性;同時應測試無缺口沖擊功,檢驗材料的延展性。H68M 對照Dievar 測試要求,得出調質至44 ~46HRC 工況硬度下沖擊值,見表5。

表5 調質至44 ~46HRC 工況硬度下H68M 材料沖擊值

我們通過對材料合金成分的優化設計,以及在生產過程中對配料、冶煉、電渣、鍛造、鍛后熱處理各工序的嚴格控制,使H68M 材料具備高淬透性、高紅硬性、高韌性和高延展性等全方位的優異表現。

結論

⑴H68M 材料經過成分設計調整,使其成為高淬透性、高紅硬性、高韌性和高延展性的熱作模具鋼材料牌號。

⑵H68M 材料經電渣、高溫均質化、晶粒細化處理,采用三次鐓拔強力鍛造使其超過客戶的預期要求,客戶合同訂單要求10000 模的壽命,目前經過改善可達到20000 模以上的使用壽命,大大降低了模具的使用成本,為客戶創造了價值。