某工業(yè)型燃氣輪機水清洗后滑油乳化分析

魏昌淼, 錢塏亮

(中國船舶集團有限公司第七〇三研究所無錫分部, 江蘇 無錫 214151)

燃氣輪機作為一種高速旋轉(zhuǎn)的動力裝置,運轉(zhuǎn)時轉(zhuǎn)子轉(zhuǎn)速高并伴有高頻的變工況,這樣轉(zhuǎn)子旋轉(zhuǎn)時會在軸瓦間產(chǎn)生大量的熱量,因此燃氣輪機需要配置優(yōu)良的滑油系統(tǒng)。燃氣輪機能否可靠工作很大程度上取決于滑油系統(tǒng)的好壞。近年來,多位學者對燃氣輪機滑油系統(tǒng)故障診斷方面進行了相關(guān)的研究[1]。梁茂宗等[2]進行了D-S證據(jù)理論公式改進,用滑油系統(tǒng)實際運行故障案例進行了驗證,認為D-S 證據(jù)理論能夠較好地解決燃氣輪機滑油系統(tǒng)故障。針對潤滑油乳化問題,多位學者進行了研究,如張廣玉等[3]對某汽輪機潤滑油乳化原因進行分析,得出汽封泄漏及空氣濕度大是造成潤滑油乳化的主要原因。通過更換汽封、更換潤滑油和潤滑油箱增加隔離氮氣設(shè)施,解決了潤滑油乳化的問題,同時改善潤滑油運行環(huán)境。

1 某工業(yè)型燃氣輪機滑油系統(tǒng)原理

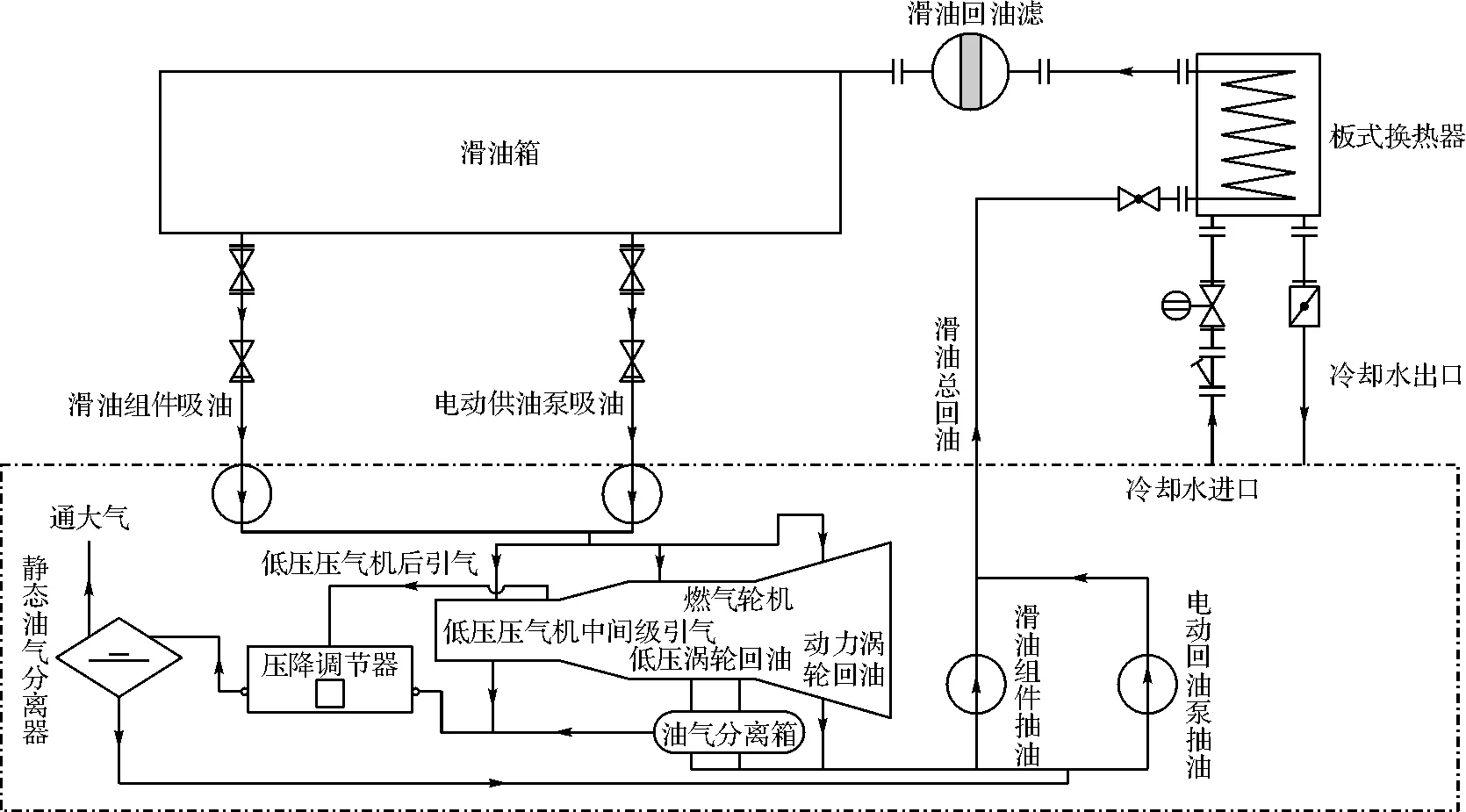

燃氣輪機的滑油系統(tǒng)包括循環(huán)油箱、換熱器、滑油組件、電動滑油回油泵、電動滑油供油泵、靜態(tài)油氣分離器、油氣分離箱、壓力及溫度傳感器、磁力金屬屑信號器、壓降調(diào)節(jié)器、油濾等,如圖1所示。該系統(tǒng)可以滿足燃氣輪機所有工作狀態(tài)下對齒輪嚙合、軸承部件的潤滑需求。

圖1 滑油系統(tǒng)工作原理圖

燃氣輪機工作時,電動供油泵及滑油組件供油泵從滑油箱抽油送至燃氣輪機各軸承處;采用電動回油泵及滑油組件回油泵將滑油抽出送回至滑油油箱。

在回油系統(tǒng)中,燃氣輪機低壓渦輪后軸承滑油腔工作過的滑油首先進入油氣分離箱中。進入油氣分離箱中的滑油為油氣混合物,油氣分離箱內(nèi)液體油直接通過回油泵回流至油箱里,另一部分油氣經(jīng)過壓降調(diào)節(jié)器進入靜態(tài)油氣分離器。壓降調(diào)節(jié)器通過調(diào)整油氣通流間隙大小來調(diào)整油氣分離箱內(nèi)的壓力,從而保證高壓壓氣機后軸承及低壓渦輪后軸承接觸式密封處的密封壓力降(密封空氣與滑油腔壓力差)處在要求的范圍內(nèi)。油氣在靜態(tài)油氣分離器被分離,滑油在分離器下部通過滑油回油泵循環(huán)至滑油箱,空氣則直接排入大氣。

2 燃氣輪機水清洗后滑油出現(xiàn)乳化現(xiàn)象

2.1 燃氣輪機通流部分清洗

由于空氣中含有灰塵及鹽分,燃氣輪機運行一段時間后,壓氣機會結(jié)垢,導致壓氣機效率、空氣流量及功率均下降,而且會使機組運行線接近喘振邊界,喘振裕度的減小將會影響燃氣輪機的安全穩(wěn)定運行。針對壓氣機結(jié)垢問題,專家學者進行了深入的研究[4-6]。一般采用清洗壓氣機的方式來清除壓氣機結(jié)垢問題。

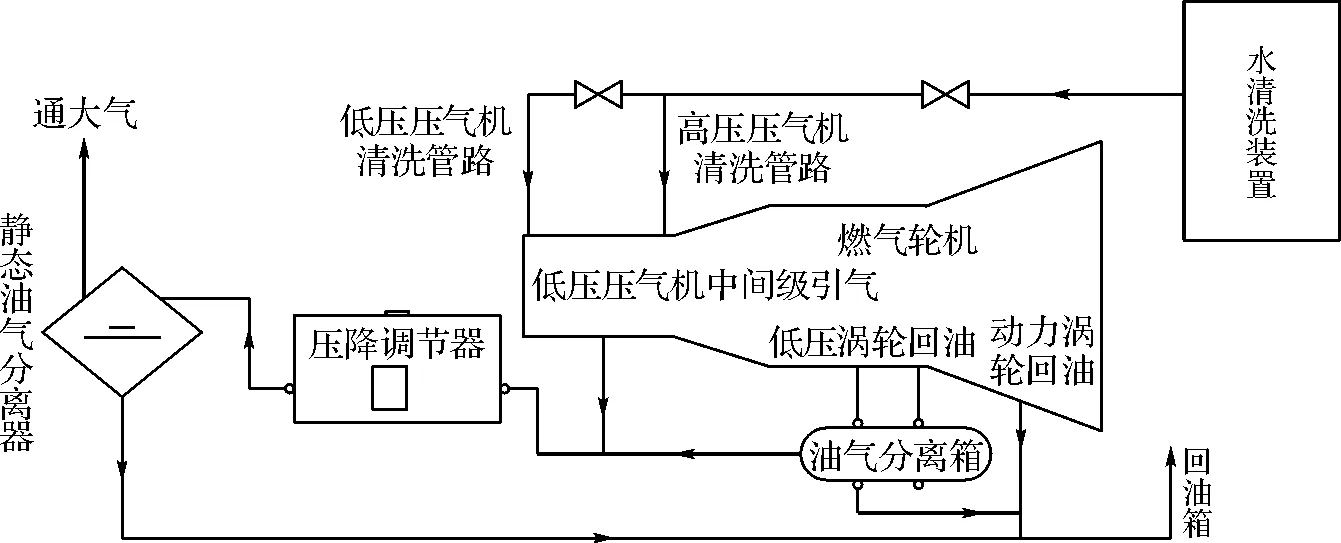

該型燃氣輪機采用離線清洗,清洗溶液是一定比例的清洗劑與水混合制作而成,利用壓縮空氣將清洗溶液通過壓氣機進口環(huán)管噴口噴入壓氣機通流部分,用以清洗壓氣機葉片上的積垢、積鹽,如圖2所示。燃氣輪機在低壓壓氣機和高壓壓氣機進口均設(shè)有清洗噴嘴,低壓壓氣機與高壓壓氣機應(yīng)分別進行清洗。燃氣輪機的離線清洗,主要步驟如下。

圖2 燃氣輪機清洗系統(tǒng)圖

(1) 離線清洗之前,拆除通向起動組件、進口導向器作動筒、冷卻空氣截止閥連接的高壓壓氣機引氣管。

(2) 按要求比列配置溶液并加熱到30~50 ℃。

(3) 當?shù)蛪恨D(zhuǎn)速高于250 r/min時,燃氣輪機先進行2次冷吹,每次冷吹將20 L清洗溶液噴入低壓壓氣機;然后當高壓轉(zhuǎn)速高于250 r/min時,再進行2次冷吹,每次冷吹將20 L清洗溶液噴入高壓壓氣機。

(4) 燃氣輪機完成清洗溶液清洗后,進行清水清洗。將清洗溶液更換為清水,重復步驟(3)中的操作。

2.2 燃氣輪機清洗后滑油乳化現(xiàn)象檢查及分析

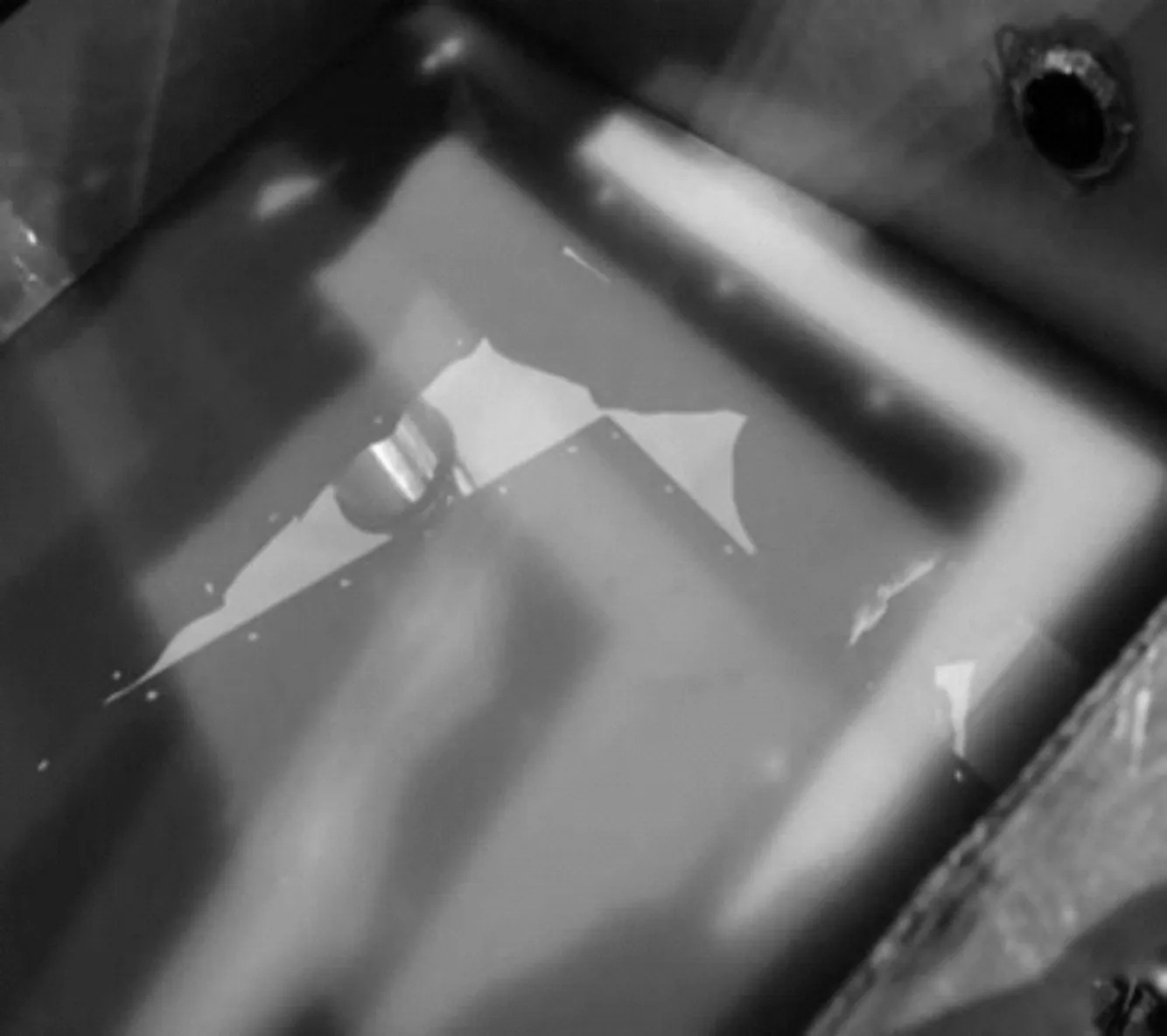

該型燃氣輪機完成2.1節(jié)離線水清洗工作后,滑油箱內(nèi)滑油出現(xiàn)了乳化現(xiàn)象,如圖3所示。

圖3 燃氣輪機滑油箱滑油乳化圖

針對滑油乳化,多位學者進行了分析[7-8]。滑油乳化是指滑油混入不同的液體而發(fā)生乳化的現(xiàn)象。滑油乳化[9]的三個必要條件: (1) 必須具有互不相溶或不完全相溶的2種液體; (2) 2種混合液中應(yīng)有乳化劑(能降低界面張力的表面活性劑)存在; (3) 要有形成乳化液的能量,如強烈的攪拌、 循環(huán)、流動等。

針對滑油出現(xiàn)乳化現(xiàn)象,運行人員判斷燃氣輪機滑油系統(tǒng)已進水,并進行了以下檢查。

(1) 拆檢滑油冷卻器,目視檢查發(fā)現(xiàn)滑油冷卻器無破損,對滑油冷卻器進行打壓試驗,打壓無泄漏,壓力正常,排除了滑油冷卻器冷卻水進入滑油系統(tǒng)內(nèi)部。

(2) 對整個燃氣輪機水清洗裝置系統(tǒng)進行檢查,未發(fā)現(xiàn)管路接錯等異常。

本次滑油乳化出現(xiàn)在水清洗后,很大概率為清洗用水進入了滑油系統(tǒng)。本次水清洗,運行人員嚴格按照運行規(guī)范進行操作,之前按照規(guī)范已完成數(shù)十臺機組的清洗,未出現(xiàn)異常。

最后,經(jīng)過細致的檢查,運行人員發(fā)現(xiàn)低壓壓氣機中間級下部有一根管路連接在油氣分離箱與壓降調(diào)節(jié)器的管路上,如圖2箭頭所示。拆除該管路后,從機匣螺栓孔流出水溶液。針對該管路與燃氣輪機設(shè)計者聯(lián)系,該管路為該型燃氣輪機后加的改進管路,用于調(diào)節(jié)油氣分離箱的壓力。

通過檢查及分析,本次滑油乳化的產(chǎn)生是由于燃氣輪機水清洗前未拆除從低壓壓氣機中間級引氣至滑油系統(tǒng)的管路導致。低壓壓氣機清洗時,噴入了40 L清洗溶液及40 L清水,80 L的水溶液從低壓壓氣機進口噴入,在重力的作用下,部分水溶液從引氣管進入油氣分離箱,隨后在電動回油泵及滑油組件回油泵的作用下,水溶液流入滑油箱,在燃氣輪機工作時,滑油箱內(nèi)滑油與水溶液兩種液體發(fā)生劇烈攪動、混合,致使滑油出現(xiàn)乳化。

3 燃氣輪機水清洗注意事項

上述故障發(fā)生后,升級燃氣輪機水清洗運行規(guī)范,將低壓壓氣機管路拆除列入水清洗前必須準備的工作。根據(jù)多次水清洗實際操作案例,對水清洗工作進行完善,提出注意事項。水清洗分為水洗前操作、水洗中操作、水洗后操作。

水清洗前,應(yīng)將運行規(guī)范中要求拆除的管路進行拆除,對拆除的管口進行封堵。為防止水洗過程從機匣漏出的水溶液進入燃氣輪機電氣設(shè)備中,清洗前應(yīng)將起動電機、熱電阻、金屬屑信號器進行防絕緣措施。

采用離線清洗,為了清洗溶液能順利清洗整個通流區(qū)域,防止清洗溶液堆積流入軸承腔內(nèi),可采用工藝冷吹(工藝冷吹時間為15 min、冷吹時間為2.5 min)進行水清洗,這樣可以確保水溶液噴入壓氣機時,壓氣機具有一定的轉(zhuǎn)速。同時,為保證清洗的有效性,低壓壓氣機及高壓壓氣機應(yīng)分別進行水清洗。運行人員應(yīng)嚴格按照運行規(guī)范進行溶液清洗,嚴禁每一次清洗溶液超量。

水清洗后,應(yīng)將拆除的管路恢復原安裝狀態(tài),將燃氣輪機箱裝體內(nèi)污垢等清理干凈。對各控制回路及強電進行絕緣檢查,檢查合格后完成燃氣輪機起動,使燃氣輪機在慢車工況運行25~30 min,烘干通流部分水分。

4 結(jié)論

燃氣輪機水清洗后,滑油箱出現(xiàn)乳化現(xiàn)象,從滑油系統(tǒng)原理出發(fā),檢查發(fā)現(xiàn)低壓壓氣機引氣管未拆除,造成清洗溶液流入油氣分離箱,造成水溶液與滑油混合,從而導致滑油乳化。針對該事項,對燃氣輪機水清洗運行規(guī)范進行優(yōu)化,提出注意事項,后續(xù)機組運行及燃氣輪機水清洗均未出現(xiàn)異常。