M701F機組交流潤滑油泵變頻改造分析與應用

黎 暉, 江昌標, 王新年, 邱賢明, 周向藝, 念小文

(中海福建燃氣發電有限公司, 福建 莆田 351100)

福建某燃氣-蒸汽聯合循環電廠一期建設4套M701F單軸聯合循環機組,每套機組的燃氣輪機、汽輪機和發電機共用一套潤滑油系統[1]。電廠機組設計年運行時間為3 500 h,因為天然氣價格大幅上漲和福建省城市天然氣用量上升的雙重因素,自2014年后機組年運行時間逐年下降。2020年機組平均年運行時間僅1 800 h,約為設計運行時間的一半。機組盤車運行時間大幅增加至約4 200 h,盤車運行期間機組主要輔機均已停運,功率160 kW的交流潤滑油泵為主要耗電設備。

在保證機組安全運行的前提下,為進一步節約機組盤車運行期間廠用電量,考慮減少潤滑油供油壓力裕量,將機組盤車運行期間交流潤滑油泵改為變頻運行,對此進行了必要性、可行性分析。設計實施#1機組1B交流潤滑油泵變頻改造,投運后節電40%,測算年節約廠用電量約20萬 kW·h,節能效果顯著。

1 潤滑油系統簡介

潤滑油系統的作用是向燃氣輪機、汽輪機、發電機的軸承及燃氣輪機排氣側支撐、盤車裝置、發電機密封油和頂軸油系統提供一定溫度和壓力的潔凈潤滑油,以確保機組安全可靠運行,防止發生軸瓦燒毀、轉子軸頸過熱彎曲等事故[1]。

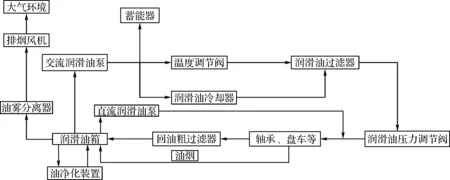

M701F單軸聯合循環機組潤滑油系統流程如圖1所示。按照正常流程,主潤滑油箱中的潤滑油由交流潤滑油泵升壓后,經過冷油器以及溫控閥,將油溫調整到限定值以內。然后潤滑油進入過濾器濾除雜質,經壓力調節閥調整潤滑油供應壓力,供給潤滑油到軸承、盤車、密封油、頂軸油等處。之后潤滑油經回油粗過濾器重新回到主潤滑油箱[1]。

圖1 潤滑油系統流程簡圖

潤滑油系統配備兩臺交流潤滑油泵、一臺直流潤滑油泵,均安裝在主潤滑油箱頂部,均為立式單級離心泵[1]。交流潤滑油泵額定轉速為1 485 r/min,額定壓力為0.59 MPa,額定電流為287 A。

2 交流潤滑油泵變頻改造的必要性、可行性

M701F單軸聯合循環機組在停機備用期間,由于燃氣輪機、汽輪機轉子金屬溫度較高,為了防止大軸在高溫下長時間靜置引起大軸自然彎曲,必須對大軸連續不停低速盤車,使它均勻冷卻。機組低速盤車期間,為了防止軸頸與軸瓦之間發生金屬磨擦,同時降低軸承、軸徑處的溫度,必須連續不斷的向軸承提供潤滑油。

潤滑油系統的兩臺交流潤滑油泵一運一備,其出口壓力0.59 MPa,遠高于潤滑油供油母管油壓低報警值0.189 MPa,或者考慮到一定余量防止備用潤滑油泵頻繁聯鎖啟動的潤滑油壓力0.2 MPa。機組盤車狀態下,在交流潤滑油泵運行時,潤滑油壓力調節閥存在較大的節流損失。可見通過變頻改造,降低交流潤滑油泵出口壓力,同時開大潤滑油壓力調節閥,保障潤滑油供油壓力是可行的。

為保證機組運行安全,在機組發電運行時交流潤滑油泵仍保持原設計運行模式,在機組每年約4 200 h的盤車運行時間段,一臺交流潤滑油泵增加變頻旁路,切換至變頻運行。根據泵的相似定律,泵的輸出功率與轉速成3次方關系。假設一臺泵由工頻運行改為變頻運行,頻率為40 Hz時,輸出功率僅為工頻時的51.2%,節能效果是很顯著的。

“雙碳”目標的設定與實現,即“力爭在 2030 年前實現碳達峰,在 2060 年前實現碳中和”,對能源工作,尤其是節能管理和節能執法工作,提出了新的和更高的要求[2]。節能減排成為國家總體戰略的背景下,M701F機組實施交流潤滑油泵變頻改造,既能節約電廠運行成本,又能響應國家總體戰略,也是在電力行業火電機組給水泵、凝結水泵等主要輔機變頻運行后,變頻運用領域的創新和拓展,是十分必要的。

3 交流潤滑油泵變頻改造原則及系統配置

交流潤滑油泵變頻改造原則:不降低機組發電運行安全性,實現機組盤車運行交流潤滑油泵節電40%,操作簡單,防止誤操作措施到位。

3.1 電氣接線改造

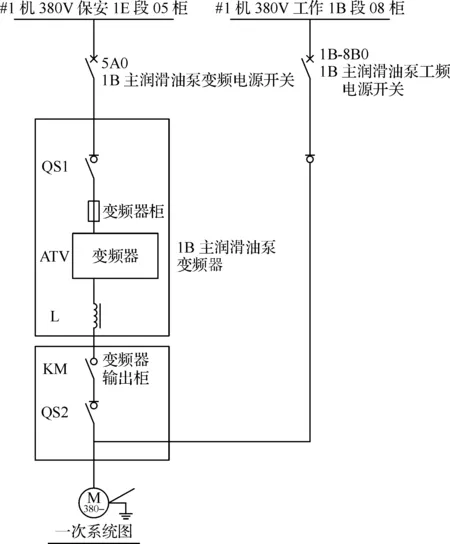

為實現變頻改造,1B交流潤滑油泵變頻改造電氣一次系統接線圖如圖2所示。新增變頻器電源取自#1機組380 V保安1E段,工頻電源取自#1機組380 V工作1B段。

圖2 1B交流潤滑油泵變頻改造電氣一次系統接線圖

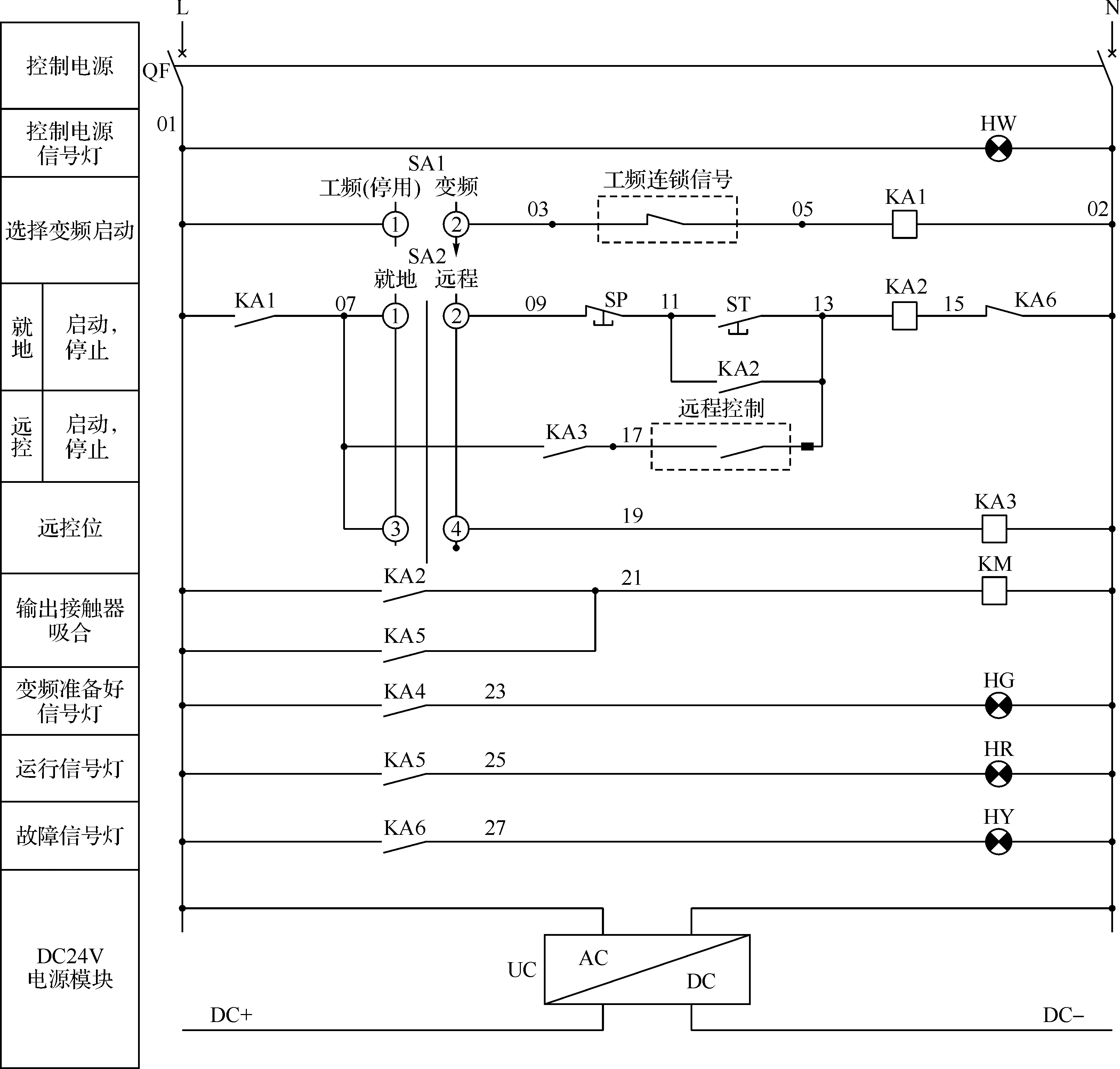

為了不影響機組發電運行時的電氣接線方式,工頻開關出口至電機不設刀閘,變頻器進、出口自帶一把隔離刀閘QS1與QS2,KM接觸器與變頻器啟停聯鎖合、分閘,并將變頻器控制回路串接一個常閉觸點至工頻電源開關,用來防止工頻、變頻同時合閘運行,變頻器原理圖詳見圖3。為了防止人為就地操作失誤導致工頻與變頻輸出非同期并列,將變頻器控制回路中07至13部分就地控制回路取消,變頻器僅能通過遠方進行啟動,由機組TCS系統控制。

圖3 1B交流潤滑油泵變頻器二次原理圖

如圖3所示,1B潤滑油泵變頻器控制原理為當工頻開關未合閘時,工頻聯鎖信號常閉觸點導通,此時將變頻柜面板上的“工頻/變頻”切換把手切至“變頻”位,SA1切換開關①②觸點導通,KA1繼電器帶電使常開觸點KA1吸合導通,變頻器啟停控制回路處于工作狀態。將變頻器面板上“遠方/就地”切換把手切至“遠方”位,SA2切換開關③④觸點導通,遠方給定啟動信號后,“遠程控制”常開觸點閉合,KA2繼電器帶電,變頻器運行,由TCS給定變頻器輸出頻率。遠方給定停止信號時,“遠程控制”常開觸點斷開,KA2繼電器失電,變頻器停運。

3.2 控制邏輯改造

為實現變頻改造,對潤滑油系統TCS控制邏輯進行優化。

1B交流潤滑油泵工頻運行時,1A、1B交流潤滑油泵聯鎖啟動的條件仍按原邏輯運行。1A交流潤滑油泵(1B交流潤滑油泵工頻狀態)緊急啟動條件為以下任一條件:1B交流潤滑油泵工頻運行請求延時5 s且1B潤滑油泵工頻未運行;1B交流潤滑油泵工頻運行且潤滑油供油母管壓力低(壓力開關0.189 MPa);1B交流潤滑油泵工頻運行且1B交流潤滑油泵出口壓力低(壓力變送器0.467 MPa)。

新增1A交流潤滑油泵工頻聯鎖邏輯:1B交流潤滑油泵變頻運行延時5 s且潤滑油母管壓力低(壓力開關0.189 MPa),聯啟1A交流潤滑油泵;1B交流潤滑油泵變頻運行時閉鎖1B交流潤滑油泵工頻自動啟動,從控制邏輯上閉鎖工頻與變頻同時運行。

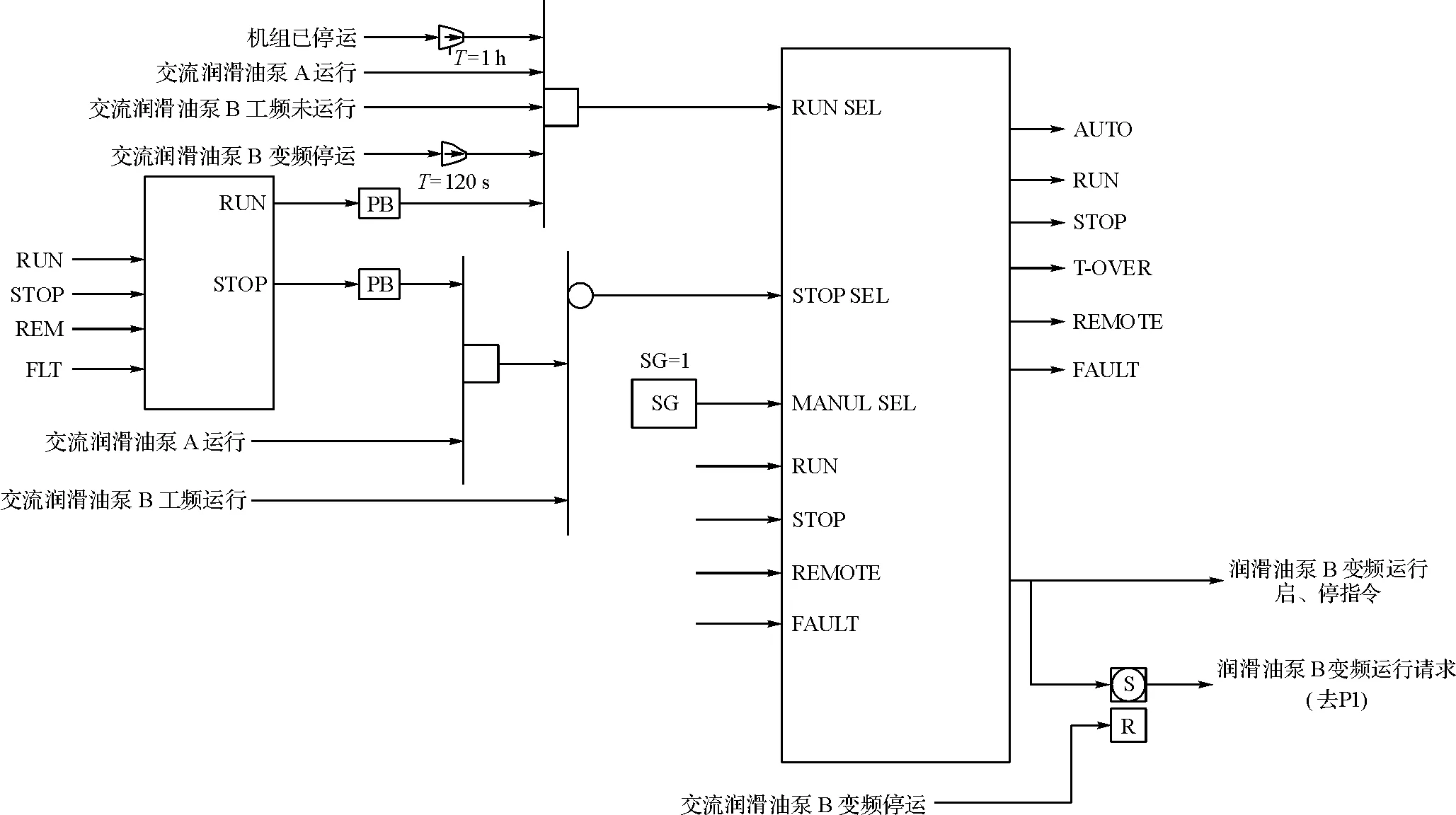

新增1B交流潤滑油泵變頻器啟停邏輯,如圖4所示。變頻器僅可手動啟動,并且在以下條件均滿足的情況下才能啟動:機組停運滿1 h;1A交流潤滑油泵運行;1B交流潤滑油泵工頻未運行;1B交流潤滑油泵變頻停運滿2 min(防止停止后立即啟動)。

圖4 TCS系統新增1B交流潤滑油泵變頻器手動啟停邏輯圖

1B交流潤滑油泵變頻停運條件:1A交流潤滑油泵運行,且在TCS系統上手動停止1B交流潤滑油泵變頻;1B交流潤滑油泵工頻運行;1D直流潤滑油泵運行請求新增變頻停運條件(由控制回路硬接線實現);潤滑油母管壓力低;1A交流潤滑油泵、1B交流潤滑油泵工頻、1B交流潤滑油泵變頻運行全停延時2 s。

4 交流潤滑油泵變頻改造的實施

按照電廠討論確定的1B交流潤滑油泵變頻改造方案,2021年下半年采購了變頻器設備,2022年3— 6月份在#1機組大修期間進行安裝、調試。

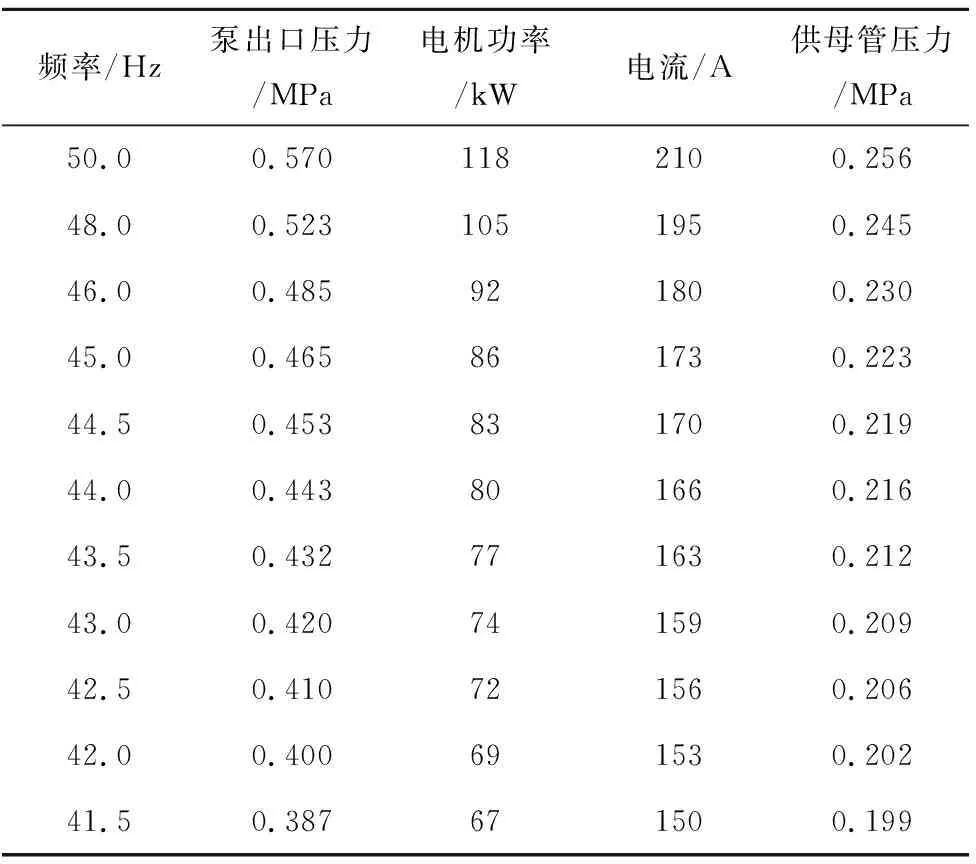

在1B交流潤滑油泵變頻器安裝、單體調試后,首先測試了變頻器帶泵運行的數據。1B交流潤滑油泵變頻運行調試數據如表1所示,變頻器在42 Hz運行時潤滑油供油母管壓力為0.202 MPa,可滿足機組盤車運行要求,并有一定余量,確認1B交流潤滑油泵變頻改造達到了設計目標。調試過程中,在每個工作頻率均測量了電機和泵體的溫度、振動。在44~46 Hz存在共振頻率,電機振動急劇增大,需要避開長時間運行;在41~42 Hz運行振動值與50 Hz相同,可以長期運行。

表1 1B交流潤滑油泵變頻調試數據表

在1B交流潤滑油泵變頻器帶泵試運行后,進行了各項電氣、熱控聯鎖試驗,檢驗變頻改造的熱控邏輯、電氣閉鎖動作情況,一一驗證了各項聯鎖保護功能,各項聯鎖保護均能正常動作,達到了設計預期。

5 交流潤滑油泵變頻改造的試運行及效果

在2022年6月17日#1機組大修調試結束后,1B交流潤滑油泵變頻改造投入了試運行,7月份投入了正式運行,節能效果良好。

#1機組在不同潤滑油溫度下盤車運行,實際試運行測試,1B交流潤滑油泵在42 Hz變頻條件下運行,潤滑油供油母管壓力均大于0.2 MPa,每小時節電量48~50 kW,節電率40.6%~42.3%。按照#1機組4 200 h的年盤車運行時間計算,年可節電約20.58萬kW·h,節能量可觀,效益良好,一年就可收回投資。

電廠通過對電氣控制回路與控制邏輯的反復研究、優化,最終確定變頻器的控制運行方式,成功實施聯合循環發電機組交流潤滑油泵變頻改造。此方式突出優點是從控制邏輯上實現了兩種控制邏輯的無擾切換:當變頻器不運行時,控制邏輯自動切換回原工頻控制邏輯,不影響機組的保護及運行安全;當變頻器運行時,閉鎖工頻開關啟動,防止非同期并列。在電氣控制回路上實際工頻合閘時變頻器自動跳閘并斷開出口接觸器,工頻運行時變頻器控制回路電源自動切斷,變頻器無法啟動。

近年來氣價劇烈波動,到廠綜合氣價均在2.2元/m3左右,天然氣成本占氣電總成本高達80%,造成氣電企業度電邊際貢獻下降、經營形勢嚴峻[3]。隨著天然氣價格升高,國內眾多聯合循環發電機組發電成本上升,發電量減少,盤車運行時間增加,經營壓力增大,此項交流潤滑油泵變頻改造可供同類型燃氣電廠參考。