隔熱涂層對活塞溫度場及應力場的影響分析

宋慶軍 李文平 王明明 王吉洋 鄧飛 邵亮

摘要:以汽車發動機鋁合金活塞為研究對象,建立等離子噴涂涂層隔熱性能分析仿真模型,綜合分析粘接層材料及孔隙率對涂層隔熱性能的影響,并對涂層樣塊進行隔熱性能試驗。結果表明:隔熱涂層的存在使活塞金屬基體的溫度顯著降低,其中ZrO2隔熱層+NiCrAlY粘接層的組合隔熱性能最好,且隨著粘接層孔隙率的增加,涂層隔熱性能提升,但孔隙率過大會導致涂層與基體的機械結合強度降低,綜合考慮隔熱性能與結合強度結果,涂層粘接層的最佳材料為NiCrAlY、最佳孔隙率為10%,噴涂上述隔熱涂層后,在實際工況條件下活塞的等效熱應力值滿足產品設計要求。

關鍵詞:隔熱涂層 活塞 溫度場 應力場

中圖分類號:TK415? ?文獻標識碼:B? ?DOI: 10.19710/J.cnki.1003-8817.20230030

Abstract: With aluminum alloy piston of automobile engine as the research object, a thermal insulation performance analysis simulation model of plasma spraying coating was established, the influences of bonding layer material and porosity on thermal insulation performance of coating were analyzed comprehensively, and the thermal insulation performance of coating sample block was verified by test. The test results show that, the thermal insulation coating can significantly reduce the temperature of piston metal matrix, and the thermal insulation performance of ZrO2 thermal insulation layer +NiCrAlY bonding layer is the best. With the increase of porosity of bonding layer, the thermal insulation performance of coating improves, but the mechanical bonding strength between coating and matrix decreases due to excessive porosity, considering the results of thermal insulation and bonding strength, the best material for bonding layer is NiCrAlY, and the best porosity is 10%. After spraying the thermal insulation coating, the equivalent thermal stress value of the piston meets the design requirements of the product under actual working conditions.

Key words: Thermal insulation coating, Piston, Temperature field, Stress field

1 前言

活塞是發動機的關鍵零件和主要運動部件,其結構設計和材料選擇直接影響發動機的熱效率和使用壽命[1]。在發動機運行過程中,受到高溫燃氣的周期性作用,活塞會承受很高的熱負荷,活塞頂部易形成顯微孔洞和裂紋,影響使用壽命[2],目前在活塞頂面噴涂隔熱涂層是降低其熱負荷的有效方法之一。隔熱涂層通常由陶瓷材料組成,其導熱性差、耐高溫,可有效降低傳遞到活塞基體熱量,減小基體熱負荷,同時由于增加了活塞頂面溫度并減少了活塞基體的散熱量,可使發動機熱效率顯著提升,燃油消耗和排放降低,對解決能源危機具有積極作用[3]。

隔熱涂層應用的材料多為ZrO2陶瓷,其與活塞鋁合金基體的熱物理性能差異較大,在周期性熱負荷的作用下容易從基體上脫落,因此在ZrO2隔熱層和鋁合金基體之間需添加粘接層,提高兩者的機械結合強度。目前應用較多的粘接層材料有NiCrAlY、NiCoCrAlY和NiCr等,本文采用Abaqus有限元軟件分析ZrO2隔熱層配合不同材料的粘接層對活塞溫度場變化的影響,并結合隔熱性能試驗及結合強度試驗來得到粘接層的最佳材料種類和孔隙率,并分析最優涂層下活塞的熱應力值是否滿足產品設計要求。

2 仿真模型建立

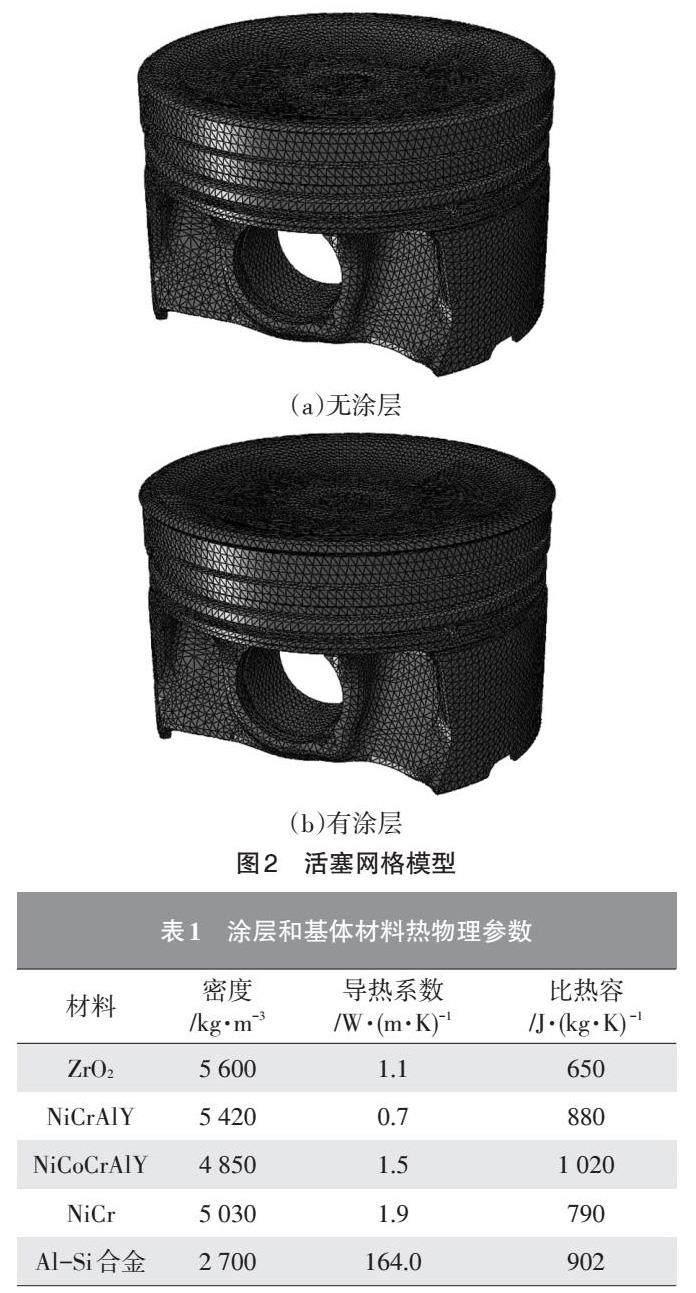

首先利用CAD軟件建立發動機活塞的三維實體模型,然后將其導入到Abaqus軟件中建立隔熱性能仿真模型,采用四面體單元進行網格劃分,最大單元尺寸為3 mm,相應得到包含185 827個單元的無涂層網格模型和201 079個單元的有涂層網格模型,其三維實體模型及網格模型分別如圖1、圖2所示。

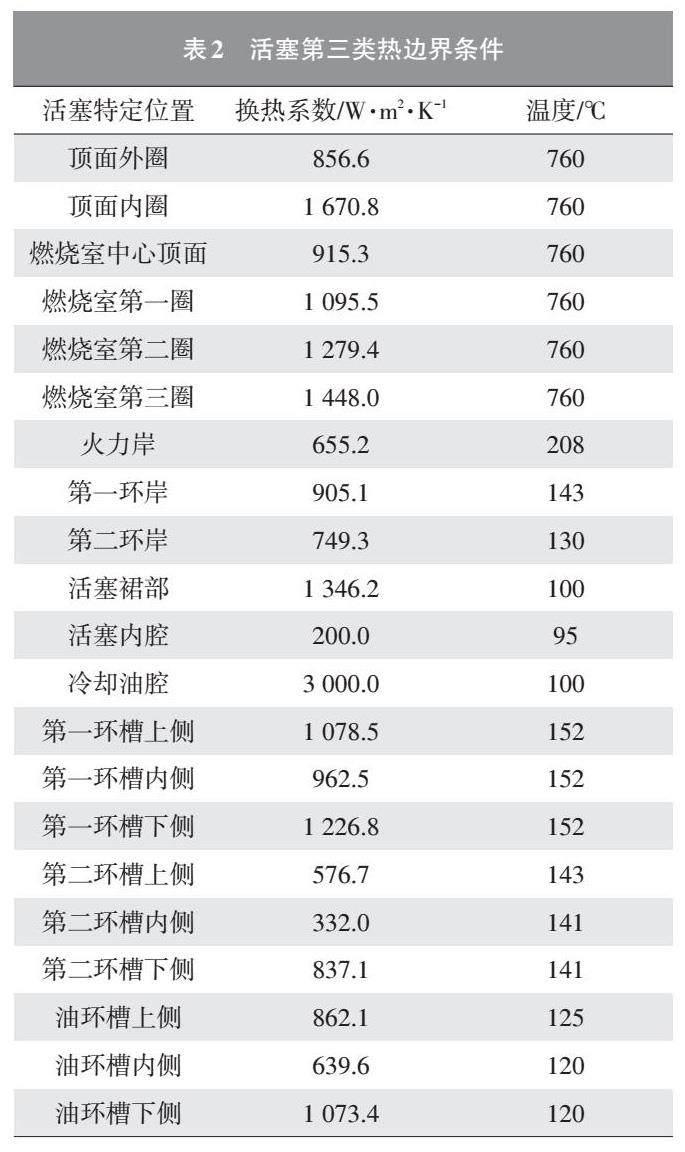

在活塞基體頂面通過等離子噴涂工藝形成涂層,該涂層包含隔熱層和粘接層,其中粘接層介于隔熱層和活塞基體之間,2層厚度均為0.5 mm,模擬分析中采用Tie約束將三者連接為整體,隔熱層材料選擇ZrO2陶瓷,粘接層材料分別選擇NiCrAlY、NiCoCrAlY和NiCr,活塞基體材料為Al-Si合金,材料熱物理參數如表1所示。

活塞熱量傳遞方式主要是對流換熱,因此活塞熱分析通常采用第3類邊界條件,即給定邊界的外圍介質溫度和換熱系數[4],并據此邊界條件求解出活塞溫度場分布。合理制定傳熱邊界條件是保證計算結果準確性的關鍵,由于活塞內部溫度分布極其復雜,通常通過特定位置實測的表面溫度來反復修正邊界條件。本文選擇的活塞第三類熱邊界條件如表2所示。

3 涂層對活塞溫度場的影響分析

3.1 粘接層材料對溫度場的影響

選取ZrO2陶瓷層配合3種不同材料的粘接層形成隔熱涂層,分析粘接層材料對活塞溫度場的影響。在活塞工作過程中,理論上的最高溫度一般出現在活塞頂面的中心區域,圖3為無隔熱涂層時活塞在上述邊界條件下的溫度場分布,圖4、圖5、圖6分別為頂面噴涂3種不同材料的涂層后活塞的溫度場分布,可以看出無隔熱涂層時,活塞的最高溫度出現在頂面中心處,達到308 ℃,而頂面分別噴涂ZrO2+NiCrAlY、ZrO2+NiCoCrAlY和ZrO2+NiCr 3種不同材料的涂層后,最高溫度均分布在涂層上表面的中心區域,分別達到544 ℃、499 ℃和489 ℃,相比無涂層時的最高溫度明顯升高,而活塞鋁基體的最高溫度相比無涂層時則明顯下降,分別為210 ℃、229 ℃和233 ℃,因此噴涂隔熱涂層后,活塞鋁合金基體所受的熱沖擊作用相比無涂層時明顯降低,其使用壽命顯著提升,同時從云圖可以看出,涂層起到了明顯的隔熱效果,熱量向活塞方向的傳遞受到阻礙,表面涂層外部的熱量大量聚集,使得活塞基體的散熱量明顯降低,有助于提升發動機熱效率。

通過3種粘接層材料的隔熱性能對比可以看出,采用隔熱層ZrO2+粘接層NiCrAlY的涂層組合,其涂層上表面的溫度最高,活塞鋁基體的溫度最低,因此隔熱性能最好,可作為后續研究中的首選涂層材料,同時由不同涂層材料的溫度云圖和其熱物理參數的對比可以發現,涂層隔熱性能與其導熱系數顯著相關,導熱系數越小,隔熱性能越好。

3.2 粘接層孔隙率對溫度場的影響

采用等離子噴涂技術制備的隔熱涂層,由于噴涂工藝的原因,涂層內部會存在孔隙,從而影響涂層的隔熱效果[5],結合上述分析,選擇ZrO2+NiCrAlY作為涂層材料,分別設置NiCrAlY粘接層的孔隙率為5%、10%和15%,研究粘接層孔隙率對涂層隔熱性能的影響。孔隙率與涂層導熱系數之間的關系可表示如下:

[λp=λ01-β?p]? ? ? ? ? ? ? ? ? ? ? ? ? ?(1)

式中,λp為帶孔隙材料的導熱系數;λ0為致密材料的導熱系數;β為常數,通常取2.1~2.6;p為涂層的孔隙率[6]。

由式(1)可通過涂層孔隙率計算出涂層實際的導熱系數,可以看出λp始終小于λ0,即孔隙率可以降低涂層的導熱系數。

本文模擬過程選取β=2.3,3種孔隙率對應的活塞溫度場分布如圖7所示,可以看出孔隙率為5%、10%和15%時,活塞涂層上表面的最高溫度分別為553 ℃、563 ℃和575 ℃,可見隨著孔隙率的增加,熱量更容易聚集在涂層外部表面,涂層的隔熱性能更佳。

4 不同涂層隔熱性能試驗驗證

本部分采用實際涂層樣品隔熱性能試驗的方法驗證上述模擬結果的準確性,并通過隔熱性能和機械結合性能優選出最佳的涂層材料和孔隙率。選擇3.1節中的3種涂層材料和3.2節中的3種粘接層孔隙率,在與實際活塞材料相同的鋁合金基體上采用等離子噴涂工藝分別制成不同材料及孔隙率的涂層樣品,并加工成尺寸為100 mm×100 mm×10 mm的方形試樣,僅在方形試樣的一側表面噴涂了涂層,將試樣作為馬弗爐的頂部蓋子,涂層面與爐腔同側,受爐腔熱輻射作用加熱試樣涂層,試驗中爐溫恒定為800 ℃,同時測試該加熱區背面金屬表面溫度,獲得背面溫度隨時間的變化曲線,分析不同材料及孔隙率對涂層隔熱性能的影響。

4.1 不同粘接層材料的隔熱性能分析

分析不同粘接層材料對涂層隔熱性能的影響,結果如圖8所示,可以看出試樣表面無涂層時,其溫升速度要遠高于有隔熱涂層時的溫升速度,并且穩態溫度更高,達到410 ℃,而對于3種涂層樣品,噴涂ZrO2+NiCrAlY涂層的樣品溫升速度最小,穩態溫度最低,僅為315 ℃,表面ZrO2+NiCrAlY涂層由于導熱系數小,其隔熱性能最好,這與前文的模擬結果相一致。

4.2 不同粘接層孔隙率的隔熱性能分析

選取隔熱性能最好的ZrO2+NiCrAlY涂層,分別設置NiCrAlY粘接層的孔隙率為5%、10%和15%,分析不同粘接層孔隙率對涂層隔熱性能的影響,結果如圖9所示,可以看出孔隙率對試樣溫升速度的影響不大,各組試樣幾乎均在850 s附近達到穩態溫度,但孔隙率越高,試樣的穩態溫度越低,表明其隔熱性能越好,這同樣與前文的模擬結果相一致,即涂層的孔隙率越高,導熱系數越小,隔熱性能越好,但由于涂層孔隙率增大會使其與基體的機械結合強度降低,易造成涂層剝落失效,因此涂層孔隙率并不是越大越好,還需滿足與基體機械結合強度要求。

4.3 涂層機械結合強度測試

選取隔熱性能最好的ZrO2+NiCrAlY涂層,分別制成NiCrAlY粘接層孔隙率為5%、10%和15%的機械結合強度測試樣品,分析孔隙率對結合強度的影響,每組取5個試樣的破壞強度結果平均值。采用拉伸法測試涂層結合面的法向破壞強度。試樣為長度100 mm、直徑25 mm的圓柱形,用環氧樹脂膠將2個試樣進行粘接,其中一個試樣噴涂涂層,另一個試樣表面進行噴砂處理,試樣形狀及尺寸如圖10所示,將試樣粘接后放入烘箱中進行100 ℃加熱固化3 h,隨后進行拉伸測試,拉伸速率為0.5 mm/min,得到3種粘接層孔隙率涂層對應的機械結合強度如表3所示,可以看出隨著孔隙率的升高,涂層與基體間的結合強度顯著降低,3種孔隙率對應的結合強度分別為37.5 MPa、33.5 MPa和21.8 MPa,失效形式均為粘接層與鋁合金基體分離。根據產品設計要求,在活塞實際使用工況下,涂層與基體間的結合強度需大于30 MPa,因此本文基于隔熱性能和機械結合強度的綜合考慮,選擇NiCrAlY粘接層的孔隙率為10%。

5 涂層對活塞熱應力場的影響分析

選取涂層材料為ZrO2+NiCrAlY,設置NiCrAlY粘接層的孔隙率為10%,分析涂層結構及活塞基體的等效熱應力分布,確認是否滿足產品設計要求,其中等效熱應力分布曲線的節點選取路徑如圖11所示,起點為活塞頂面中心,沿著徑向向活塞邊緣擴展,終點為活塞頂面邊緣處節點,分析此路徑上的等效熱應力分布。

5.1 涂層結構熱應力場

采用前文所述的涂層材料及孔隙率,分析路徑上涂層結構表面的熱應力分布,結果如圖12所示,可以看出活塞頂面中心處涂層的等效熱應力值最高,為75.2 MPa,隨著距頂面中心距離的增加,等效熱應力值逐漸降低,到達頂面邊緣處時,應力值降為最低,僅為46.1 MPa,整個路徑上的等效熱應力值均遠小于產品設計要求的120 MPa,因此前文所述的涂層材料及孔隙率滿足實際使用工況下涂層的熱應力要求。

5.2 活塞基體熱應力場

采用前文所述的涂層材料及孔隙率,分析路徑上活塞基體表面的熱應力分布,結果如圖13所示,可以看出當活塞頂面噴涂有隔熱涂層時,基體表面的等效熱應力值隨著距頂面中心距離的增加而逐漸降低,最大、最小應力值分別為67.3 MPa和24.8 MPa;當活塞頂面未噴涂隔熱涂層時,基體表面的等效熱應力值隨著距頂面中心距離的增加呈先增大后減小的趨勢,最大熱應力出現在距頂面中心距離約8 mm處,為115 MPa,遠大于有隔熱涂層時的基體表面最大熱應力,因此噴涂隔熱涂層后,有利于降低活塞基體表面的等效熱應力,提高其使用壽命,同時無論是否噴涂隔熱涂層,路徑上活塞基體的等效熱應力值均小于其產品設計要求的150 MPa,前文所述的涂層材料及孔隙率滿足實際使用工況下基體的熱應力要求。

綜上,綜合考慮隔熱性能與機械結合強度結果,涂層的最佳材料選擇為ZrO2+NiCrAlY,粘接層的最佳孔隙率選擇為10%,噴涂上述涂層后,在實際工況條件下活塞的等效熱應力值滿足產品設計要求。

6 結束語

本文以汽車發動機鋁合金活塞為研究對象,利用Abaqus有限元軟件建立等離子噴涂涂層隔熱性能仿真模型,分析涂層中的粘接層材料及孔隙率對其隔熱性能的影響,并進行涂層樣品的隔熱性能及機械結合性能試驗驗證,優選出最佳的粘接層材料及孔隙率,在此基礎上進行活塞的熱應力場分析,得出如下結論:

a. ZrO2+NiCrAlY、ZrO2+NiCoCrAlY和ZrO2+NiCr 3種涂層材料中,ZrO2+NiCrAlY涂層的隔熱性能最好。

b. 隔熱性能與涂層材料的導熱系數密切相關,導熱系數越小,隔熱性能越好。

c. 隨著涂層孔隙率的增加,其隔熱性能提升,但與基體的機械結合強度顯著降低。

d. 綜合考慮隔熱性能與機械結合性能,涂層的最佳材料選擇為ZrO2+NiCrAlY,粘接層的最佳孔隙率選擇為10%。

e. 噴涂優選涂層后,在實際工況條件下活塞的等效熱應力值滿足產品設計要求。

參考文獻:

[1] 方學鋒, 王澤華, 劉騰彬. 鋁合金熱噴涂技術的研究進展和應用展望[J]. 輕合金加工技術, 2005(10): 13-15+18.

[2] 胡艷嬌, 李敏, 劉宇平, 等. 高強化活塞等離子噴涂涂層隔熱性能研究[J]. 熱加工工藝, 2019, 48(6): 141-145.

[3] 李闖, 張翼, 蔡強, 等. 熱障涂層鋼活塞和硅鋁合金活塞的熱分析[J]. 熱加工工藝, 2017, 46(18): 182-186.

[4] 雷基林. 增壓柴油機活塞三維有限元分析及溫度場試驗研究[D]. 昆明: 昆明理工大學, 2005.

[5] 黃濤, 陳源, 周明剛, 等. 熱障涂層隔熱性能數值分析[J]. 湖北工業大學學報, 2010, 25(2): 92-94+100.

[6] 張紅松, 王富恥, 馬壯, 等. 等離子涂層孔隙研究進展[J]. 材料導報, 2006(7): 16-18+26.