基于線激光掃描的葉片三維型面重構方法

董潔 王宗平 歐登熒 陳龍慶 謝羅峰 殷國富

葉片作為航空發動機的核心部件,對整機的安全性和可靠性起著關鍵性作用.一直以來葉片型面的尺寸、形狀精度在加工和檢測過程中均有著嚴格要求.為此,本文提出一種基于線激光掃描的葉片三維型面重構方法.首先,基于研制的葉片四軸檢測裝置,結合線性編碼器與線激光傳感器實現了葉片型面的快速掃描與數據采集.然后,提出基于葉片基準面幾何特征的多視場掃描數據拼接方法,完成了葉片型面的高精度重構.最后,以典型葉片為實驗對象進行型面重構實驗,并將重構數據與三坐標測量結果進行對比.結果表明葉片截面輪廓的平均偏差在0.040 mm以內,標準差小于0.028 mm.驗證了提出的葉片型面重構方法的精確性與可行性.

線激光; 葉片型面; 三維重構; 多視場數據拼接

Th741A2023.034001

收稿日期: 2022-09-22

基金項目: 四川省科技廳項目(2022YFG0358, 2021YFG0049); 四川省科技計劃(2022ZDZX0034); 德陽市科技計劃(2021JBJZ001); 中央高校基金業務費(2021SCU12146)

作者簡介: 董潔 (1991-), 女, 甘肅慶陽人, 博士研究生, 主要研究方向為航空發動機葉片光學檢測. E-mail: 250511550@qq.com

通訊作者: 王宗平. E-mail: 1522156141@qq.com

Reconstruction method of blade 3D profile based on line-laser scanning

DONG Jie1,3, WANG Zong-Ping2, OU Deng-Ying2, CHEN Long-Qing4, XIE Luo-Feng2, YIN Guo-Fu2

(1.Chengdu Aeronautic Polytechnic, Chengdu 610100, China; 2. School of Mechanical Engineering, Sichuan University, Chengdu 610065, China; 3. School of Aeronautics and Astronautics, Sichuan University, Chengdu 610065, China; 4. Key Laboratory of Radiation Physics and Technology of the Ministry of Education, Institute of Nuclear Science and Technology, Sichuan University, Chengdu 610065, China)

As the core component of aero-engine, the blade plays a key role in its safety and reliability. The dimension and shape accuracy of the blade profile have always been strictly required in the process of blade machining and measuring. Thus, in this paper we propose a method for reconstructing the three-dimensional profile based on line-laser scanning. First, based on the developed four-axis blade measurement device, the rapid scanning and data acquisition of the blade profile are realized by combining the linear encoder and the line laser sensor. Then, a registration method based on the geometric features of the blade datum plane is further proposed to align the multi-view scanning data of blade profile, and the high precision reconstruction of the blade profile are achieved accordingly. Finally, a typical blade is taken as the experimental object for profile reconstruction experiment, and the profile reconstruction data is compared with the CMM measurement results from the same blade. The results show that the average deviation of cross-sections in blade profile is less than 0.040 mm and the standard deviation is less than 0.028 mm. This demonstrates the accuracy and feasibility of the proposed method.

Line-laser; Blade profile; 3D reconstruction; Multi-view data registration

1 引 言

葉片作為航空發動機中為數眾多的核心部件,通常在高溫、高壓、高載荷等惡劣環境中長期循環往復工作,使得發動機的綜合性能在很大程度上取決于葉片的設計與制造水平[1,2].此外,作為能量轉換的核心載體,葉片在制造過程中還必須滿足較高的尺寸與形狀精度以及嚴格的表面完整性[3].因此,開展葉片型面高精度重構與檢測研究,對提高葉片整體加工質量與保障航空發動機工作可靠性具有重要意義[4].

目前,國內外的葉片型面重構與檢測方法主要分為兩大類,即接觸式與非接觸式.其中,前者主要以基于三坐標機(Coordinate Measuring Machine,CMM)的測量方式為主[5-7]. CMM經多年發展,相關技術較為成熟,是當前葉片制造業中應用最為廣泛的檢測方法.但接觸式測量原理使得該類方法的效率相對較低,且逐點測量也使得三維型面的重構難以實現.因此,近年來隨著機器視覺[8]等技術的快速發展,基于光學的非接觸式測量手段因其良好的檢測效率與柔性,在葉片型面的重構與檢測中受了廣泛關注[9].

在當前國內外研究中,根據光源形式,非接觸式光學檢測方法又可分為點光源法[10,11]、線光源法[12,13]和面光源法[14,15].其中,He等[10]基于點光源測量方法對葉片特定截面的二維輪廓數據進行采集,然后基于該數據實現了三維型面重構.Sun等[11]采用線激光位移傳感器搭建了一套葉片四軸檢測裝置,并基于提出的標定方法實現了葉片特定截面的重構與檢測.文獻[12,13]中則采用線光源測量手段并基于搭建的多軸檢測系統,完成了葉片三維型面的快速掃描與數據采集.此外,Wu等[14,15]在工業機器人上搭載面光源掃描傳感器,構建了一套具備較高柔性的葉片三維型面重構系統,并基于多視場下采集到的數據對葉片型面進行快速重構.文獻[16]中將面光源掃描傳感器與高精度轉臺相結合并開發了特殊標定手段,實現了汽輪機葉片的型面多視場數據采集與拼接.Yilmaz等[4]基于面光源掃描傳感器,完成了航空發動機葉片修復過程中的三維型面高效重構.

就目前國內外的相關研究而言,點光源法測量精度較高,但單次測量只能獲取單個點的坐標信息,難以完成葉片型面大范圍檢測與全型面重構任務.實際中,通常僅能在葉片特定的二維截面上實現重構與檢測.其次,面光源法雖然在單次測量中可獲取較多的三維型面數據,但數據整體精度相對有限.此外,精加工葉片型面通常較為光滑,具有較高反光特性.該類型檢測手段容易造成測量數據的密度差異性較大甚至缺失.為避免上述問題,通常需提前在型面上噴涂特殊的顯影劑[14],但這會降低檢測精度和效率.相較于點、面光源法,線光源法單次可獲取葉片型面的一段線輪廓數據,具備較好檢測精度與效率,能克服型面高反光特性帶來的數據缺失等問題.

因此,本團隊基于線光源檢測手段,開展了大量的葉片二維截面檢測研究[17-19].本文將在上述研究基礎上,進一步開展葉片三維型面的重構和檢測研究.結合研制的葉片型面線激光檢測裝置,提出了基于連續線掃描模式下的葉片型面重構方法,克服了傳統方法中因葉片型面復雜空間特征、高反光等特點帶來的數據不完整、數據點密度差異性較大等問題.型面重構過程中,為實現多視場掃描數據的快速、高精度整合,提出了基于葉片基準面特征的數據拼接方法.該方法充分利用了葉片基準面具備較高尺寸與形狀精度這一特點.有效降低了拼接過程中的誤差累積、提高了型面重構精度.與現有典型方法相比[14-16],本文方法的型面數據完整性更好,且避免了重構前噴涂顯影劑等復雜過程,有效提高了重構效率.

最后,以典型 葉片作為實驗對象,對其型面進行了重構實驗.為評價重構精度,引入型面上目標截面的CMM檢測結果作為基準輪廓,并將本文結果與之對比.對比結果顯示,目標截面的平均偏差在0.04 mm以內,標準偏差小于0.028 mm,驗證了本文方法具備良好的精度性能,可滿足工業現場的葉片型面重構要求.

2 基于線激光的葉片型面檢測裝置

圖1所示為研制的基于線激光掃描測量的葉片型面重構與檢測裝置.其主體結構為四軸運動平臺和高精度線激光傳感器(圖中8),四軸運動平臺包含平移軸X/Y/Z(圖中2)與轉動軸R(圖中5).其中,線激光傳感器為Gocator2520(LMI Technologies),具有精度高、掃描速度快、性能穩定等特點,其具體參數可見文獻[17].此外,X/Y軸分別為卓立漢光的KA100與KA150高精度電動位移臺,Z軸為KA300-Z電動升降臺.X/Y/Z軸的行程分別為100、150和300 mm,均采用滾珠絲杠作為傳動機構,配置高精度二相步進電機,可實現微米級位移移動.轉軸R為RAK200高精度電動旋轉滑臺,采用蝸輪蝸桿作為傳動機構,其重復定位精度可達0.005°.此外,為實現四個軸的協同控制,采用卓立漢光MC600-4B作為平臺的運動控制器.其次,X/Y/Z軸上還安裝了高精度線性編碼器,在MC600控制下,閉環精度可達1 μm.

圖1右所示為檢測裝置的運動軸末端.檢測前,為實現傳感器和葉片的位姿校準與標定,引入了多個角度微調機構(圖中5和10),詳細標定過程可見文獻[18].

3 葉片型面重構方法

3.1 轉軸標定

檢測裝置的轉臺R(圖1中4)上部安裝兩個角度微調機構,主要用于葉片位姿調節.但轉臺與下方支撐板之間進行安轉時,仍會存在一定誤差,導致轉臺面原始狀態下未能與慣性坐標系間絕對平行.因此,首先需要將上述安裝誤差進行標定和消除.

圖2所示為提出的轉臺位姿誤差標定原理.其中,為快速獲取轉臺面在各方向上的傾角誤差,引入傾角傳感器(無錫北微傳感科技有限公司,BWS2000).BWS2000為數字輸出的雙軸超高精度傾角傳感器,測量范圍為±15°,精度可達0.001°,具體標定步驟如下.

(1) 將傾角傳感器安裝于轉接板上,由于轉接板與轉臺為剛性連接,所以可視當前傾角傳感器在xr軸和yr軸的傾角讀數βx和βy為轉臺在兩個方向上的偏轉誤差.其中,角β為轉臺面法線與理想軸線間的角度,即轉臺面相對于慣性坐標系X-O-Y面之間的傾角誤差.

(2) 固定位置P2的安裝螺母,即限定轉臺位置P2處的Z向高度.觀察此時傾角傳感器沿xr軸的偏轉讀數,調節P1處安裝螺母使轉臺上下移動,直到讀數βx接近0為止.

(3) 觀察此時傾角傳感器沿xy軸的偏轉讀數,對P3位置的安裝螺母進行調節使轉臺上下移動,直到讀數βy接近0為止.

(4) 驅動轉臺在下一個任意位置,轉動角為βt(圖2右上角所示),并多次觀察傳感器在兩個軸上的讀數均接近0時,可認為轉臺面與慣性坐標系X-O-Y面之間完全平行.

最后,鎖緊三個位置的安裝螺母,可保證轉臺與下方安裝板連接平穩,即完成轉臺位姿標定.

3.2 型面快速掃描

圖3所示為基于線激光的葉片型面掃描原理,已知X/Y/Z分別表示三個軸的平移運動,R為裝置的旋轉運動.O-XYZ、os-xsyszs、ob-xbybzb分別為慣性坐標系、傳感器坐標系以及葉片坐標系.此外,Tx/Ty/Tz分別表示平移軸末端的微調運動(用于傳感器位姿調節,即圖1中的標注6),Rx/Ry為旋轉軸末端的微調運動(用于葉片的位姿校準,即圖1中標注10),相應的位姿標定見文獻[17,18].

葉片型面掃描時,首先利用軸Z驅動傳感器,使其激光面與與基準面C重合,即與葉片坐標系ob-xbybzb的xb-ob-yb面重合.然后,將傳感器設置為編碼器觸發模式,并設置觸發距離為dz,即傳感器沿掃描方向運動距離為dz時,安裝于Z軸的編碼器便向傳感器發送一個脈沖信號使其對當前型面線輪廓進行數據采集.圖3右所示為型面單一視場下的掃描結果,觸發距離dz=0.04 mm(即數據沿掃描方向上的間距為0.04 mm),橫向距離dx=0.02 mm.

完成上述掃描后,驅動傳感器至初始位置(激光面與基準面C重合),然后驅動轉臺(R)調整葉片與傳感器之間位置關系,即下一個視場.然后繼續沿掃描方向對型面進行掃描,直到完成型面掃描.

3.3 型面數據采集與拼接

圖3右所示為葉片單一視場下的型面掃描結果,由于葉片具備較為復雜的空間扭曲等特性,所以通常需要在多個視場下對型面進行掃描和數據采集.因此,定義某一葉片完成型面掃描所需的視場數為N,并表示視場n下的掃描數據為Vn.其中

Vn=xVn1yVn1zVn1xVn2yVn2zVn2xVn3yVn3zVn3………xVnKnyVnKnzVnKn3×Kn(1)

式(1)中,Kn為掃描點數量,并表示此時檢測裝置的運動坐標為

Mn=(TxnTynTznθn)T(2)

式中,Txn,Tyn,Tzn分別為檢測裝置X,Y和Z軸基于坐標原點(O-XYZ的原點)所對應運動坐標;θn為當前視場下轉軸相對于初始位置的轉動角.為實現多視場掃描數據的整合,需要將所有視場下的數據統一在同一坐標系下,即葉片坐標系ob-xbybzb下.但掃描數據Vn是基于傳感器坐標系os-xsyszs的,因此需要通過外部標定等手段構建坐標系os-xsyszs與ob-xbybzb之間的空間關系,即葉片坐標系標定.

為完成上述標定任務,現有方法中通常會引入一些特殊的標定物,如標準塊[10]、圓柱[15]、標準球[18]等.該過程通常較為繁瑣且隨標定物的差異導致方法之間的通用性較差.此外,標定誤差也更容易傳遞至最終的拼接結果中,造成葉片型面的重構精度較差.因此,本文利用葉片基準面具有較高的尺寸和形狀精度這一特點,提出基于葉片基準面特征的坐標系標定方法,避免外部標定物的引入.不僅可以提高標定方法通用性,還有效減少標定過程中的誤差累積.標定原理如圖4所示,具體標定步驟如下.

(1) 基于圖3中的掃描數據并根據數據的Z向坐標,可提取視場1下掃描數據V1中包含基準面A和B的數據,將其定義為點云PV1(圖4所示).同理提取V2中包含基準面A和B的數據并定義為點云PV2.

(2) 基于PV1和PV2,對兩個視場下的基準面數據進行平面擬合,表示擬合后視場1下的基準面分別為PA1和PB1;同理擬合后視場2下的基準面為PA2和PB2.表示此時各基準面方程如下.

PA1: aA1x+bA1y+cA1z+dA1=0PB1: aB1x+bB1y+cB1z+dB1=0PA2: aA2x+bA2y+cA2z+dA2=0PB2: aB2x+bB2y+cB2z+dB2=0(3)

(3) 分別計算兩個視場下基準面A和B之間的角平分面,如圖4所示,分別定義為PAB1和PAB2.根據式(3),角平分面所對應的法向量可計算為

nAB1=aA1+aB12bA1+bB12cA1+cB12T nAB1=aA2+aB22bA2+bB22cA2+cB22T (4)

進而可計算PAB1與PAB2之間的交線,即轉臺的轉動軸線.

(4) 由于所有掃描數據均在傳感器坐標系os-xsyszs下,所以由步驟(3)中計算得到的轉軸位置坐標即為坐標os-xsyszs與ob-xbybzb之間的轉換關系,并定義為Ts-b,即標定完成.

需說明:os-xsyszs的xs-os-ys面與ob-xbybzb的xb-ob-yb面是完全重合的,且經傳感器位姿與葉片位姿標定后,os-xsyszs與ob-xbybzb之間的坐標軸完全平行.因此Ts-b實際上就是ob-xbybzb原點ob在os-xsyszs中的位置向量.

基于圖3和圖4中的坐標關系以及求解的轉換關系Ts-b,可以將任意視場下的掃描數據轉換到葉片坐標系ob-xbybzb中,即

Vobn=fVn,Mn,Ts-b=

Rθn·Vn+TxnTynTznT+Ts-b(5)

式(5)中,R(θn)為轉動矩陣,即

R(θn)=cosθn-sinθn0sinθncosθn0001(6)

結合式(1)(2)(5)(6),則所有視場下的掃描數據可統一到葉片坐標系下,即

Profiles=∪Nn=1Vobn=∪Nn=1fVn,Mn,Ts-b(7)

最后,將Profiles導入三維重構軟件(Geomagic)中,并進行去噪、補缺、平滑等操作后可輸出完整的型面文件,即完成葉片型面的重構任務.

4 葉片三維型面重構實驗

4.1 實驗設置

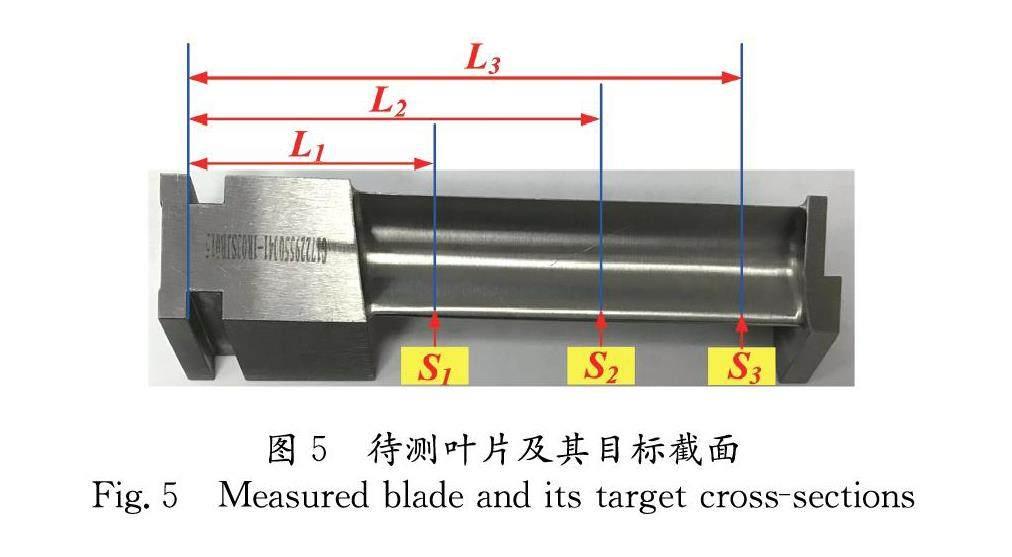

為評估本文提出的葉片型面重構方法的精度,選取某型號氣輪機靜葉片作為實驗對象,如圖5所示.實際中,對于任意葉片,其真實三維輪廓未知.所以不能直接基于本文重構的型面數據進行精度評價,因該過程沒有基準數據(輪廓).

為此,實驗過程中參考當前工業中的葉片檢測標準,選取CMM的測量結果(二維截面)作為葉片基準數據進行對比.需說明:由于CMM檢測精度較高(可達3 μm),所以實驗中將CMM檢測結果近似作為葉片二維截面的真實輪廓.其中,葉片的目標截面如圖5所示(S1、S2和S3).然后,從重構的三維型面中提取出相同截面的數據與CMM結果進行對比,進而將二者的偏差作為重構精度評價指標.

4.2 結果與分析

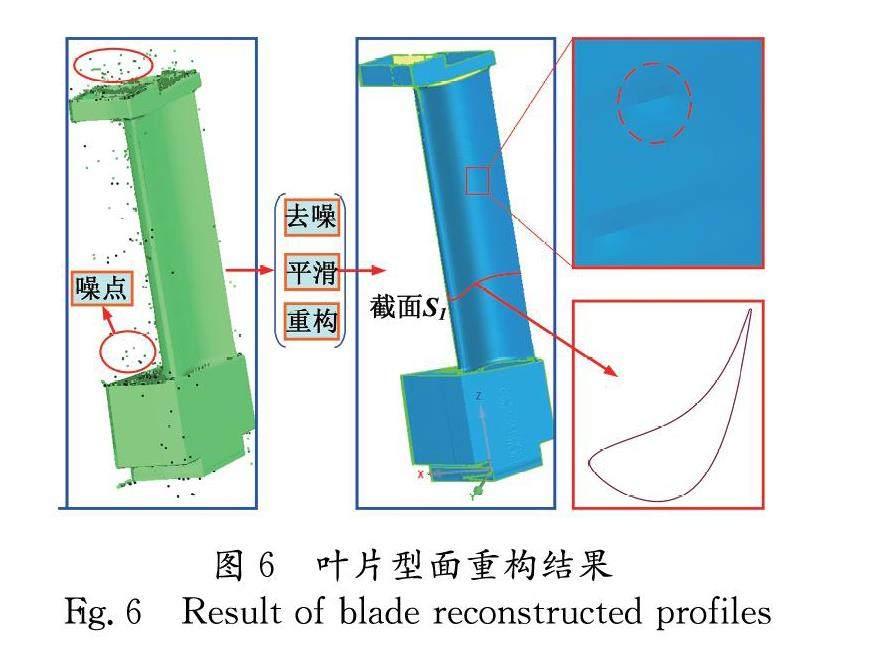

根據上節中介紹的重構方法,對葉片進行多視場掃描與拼接,結果如圖6所示.可看出型面輪廓較為完整,但明顯存在諸多噪點,所以首先對其去噪.然后,基于點云進行輪廓重構,即生成三角面片文件(.stl文件).由于此時輪廓中依然存在一定的噪聲與缺陷,所以基于Geomagic軟件對型面輪廓進行平滑和補缺處理.圖6右上角所示為葉片型面的局部缺陷,圖6右下角為基于重構輪廓提取的截面S1輪廓.

為評價重構精度,將從重構型面中提取出三個目標截面,即S1、S2和S3.需說明:由于真實的三維全型面數據未知,因此精度評價過程中,僅通過特定的截面進行評估.且如前所述,CMM具有較高檢測精度是當前葉片制造業應用最為廣泛的檢測方法,所以將CMM檢測結果視為型面的真實值,即作為對比過程中的基準輪廓.

圖7所示為三個重構輪廓中提取的截面數據與CMM檢測結果之間的偏差分布情況.由圖可以看出,重構數據與CMM檢測結果之間的重合度良好,即數據本身具有較高的可信度.隨著截面高度依次升高,在后緣出呈現出從正偏差向負偏差改變的規律.同時相比于CMM結果,三維型面數據中截取到的輪廓數據呈現一定的起伏,也說明葉片本身的輪廓不完全平整,更為真實的反映了型面的表面狀況.

為進一步量化重構精度,如7b中局部視圖,點a和b為重構型面中提取出的任一輪廓點.以點a為例,定義其偏差為CMM輪廓切線方向過點a的線段長度.偏差值表示為Dv=(dv1…dvK),其中K表示輪廓點的數量.然后以Dv的極值、均值和標準差作為精度評價指標,對重構精度進行量化分析.具體提取出的參數如表1所示.

由表1可以看出,與CMM結果對比,葉片三個截面上的最大偏差為0.094 mm.平均偏差在0.040 mm以內,最大標準差為0.028 mm,反映了本文重構方法具有良好的精度.

此外,考慮到葉片實際檢測過程中,還需提取目標截面的幾何參數并作為葉片加工合格與否的評價指標.為此,參考當前的葉片檢測標準,進一步基于目標截面輪廓數據提取出檢測過程中所需的幾何參數,并與CMM結果進行對比,以側面驗證本文方法的精度性能.具體幾何參數包括:弦長、最大弦長、最大厚度、前緣半徑和后緣半徑,相應結果如表2所示.

由表2可看出,弦長和最大弦長的偏差均在0.100 mm以內,其最大厚度的偏差在0.070 mm以內.表明基于本文方法所得到的目標截面輪廓數據與CMM結果重合度較高,且在相應的幾何參數上也具有較小的差異性,驗證了本文方法同時具備較為出色的型面檢測能力.其次,最大前緣半徑偏差為0.112 mm,最大后緣半徑偏差為0.022 mm.也可以看出,本文方輪廓度偏差和特征參數誤差均較小,再次驗證了本文方法具備較好的可靠性.

5 結 論

本文提出了一種基于連續線掃描測量模式下的葉片三維型面快速重構方法.首先,基于研制的葉片自動化四軸檢測裝置,采用線激光傳感器與高精度直線編碼器相結合的方式,實現了葉片三維型面的快速、高精度掃描與數據采集,有效保證了重構方法的效率與精度.然后,結合葉片基準面具備較高的尺寸和形狀精度這一特點,提出了基于基準面幾何特征的多視場掃描數據拼接方法.相較于傳統方法,該方法可減少了拼接過程中的誤差累積,有效提高整體的型面重構精度.最后,為綜合評估提出方法的精度性能,以典型葉片為實驗對象并對其進行型面重構實驗.并引入高精度CMM檢測結果作為基準輪廓,將重構結果與之對比,結果顯示二者的輪廓重合度較高,且輪廓平均偏差小于0.04 mm,說明了本文方法具備較好的精度性能.

參考文獻:

[1] 李學哲.航空發動機葉片免形狀測量關鍵技術研究[D].北京: 北京工業大學, 2019.

[2] 張煒. 航空發動機葉片復雜曲面輪廓測量關鍵技術研究[D].合肥: 合肥工業大學, 2017.

[3] Peng W, Wang Y, Miao Z, et al. Viewpoints planning for active 3-d reconstruction of profiled blades using estimated occupancy probabilities (EOP)[J]. IEEE T Ind Electron, 2021, 68: 4109.

[4] Yilmaz O, Gindy N, Gao J. A repair and overhaul methodology for aeroengine components [J]. Robot CIM: Int Manuf, 2010, 26: 190.

[5] Yan C, Wan W, Huang K, et al. A reconstruction strategy based on CSC registration for turbine blades repairing [J]. Robot CIM: Int Manuf, 2020, 61: 101835.

[6] Gao F, Pan Z, Zhang X, et al. An adaptive sampling method for accurate measurement of aeroengine blades[J]. Measurement, 2021, 173: 108531.

[7] Zhang Y, Chen Z, Zhu Z, et al. A sampling method for blade measurement based on statistical analysis of profile deviations[J]. Measurement, 2020, 163: 107949.

[8] 劉明宇, 佃松宜. 基于機器視覺的金剛線表面質量檢測[J].四川大學學報: 自然科學版, 2020, 57: 920.

[9] Peng W, Wang Y, Zhang H, et al. Stochastic Joint Alignment of Multiple Point Clouds for Profiled Blades 3-D Reconstruction[J]. IEEE T? Ind Electron, 2022, 69: 1682.

[10] He W, Li Z, Guo Y, et al. A robust and accurate automated registration method for turbine blade precision metrology [J]. Int? J Adv Manuf Tech, 2018, 97: 3711.

[11] Sun B, Li B. A rapid method to achieve aero-engine blade form detection [J]. Sensors, 2015, 15: 12782.

[12] 廖駿.基于線結構光的航空發動機葉片三維形貌測量技術研究[D].南昌: 南昌航空大學, 2017.

[13] 劉博文.葉片輪廓快速掃描系統開發與研究[D].天津: 天津大學, 2016.

[14] Wu H, Wang Y, Vela P A, et al. Geometric inlier selection for robust rigid registration with application to blade surfaces [J]. IEEE T Ind Electron, 2022, 69: 9206.

[15] Wu H, Wang Y, Zhang H, et al. Rigid shape matching for 3-D robotic grinding measurement with applications to blades [J]. IEEE T? Instrum Meas, 2021, 70: 3517309.

[16] 陳俊宇, 殷鳴, 殷國富, 等. 燃機葉片型面三維光學掃描檢測方法研究[J].中國測試, 2015, 41: 7.

[17] 劉浩浩, 殷鳴, 王宗平, 等. 基于線結構光的葉片型面特征檢測方法研究[J]. 中國測試, 2021, 47: 6.

[18] 鄭昊天, 殷鳴, 王宗平, 等. 基于前緣特征標定的葉片型面光學檢測[J]. 組合機床與自動化加工技術, 2022(4): 74.

[19] Wang Z, Yin M, Ou D, et al. Optical measurement method for blade profiles based on blade self-features [J]. IEEE T Ind Electron, 2022, 69: 2067.

引用本文格式:

中 文: 董潔, 王宗平, 歐登熒, 等. 基于線激光掃描的葉片三維型面重構方法[J]. 四川大學學報: 自然科學版, 2023, 60: 034001.

英 文: Dong J, Wang Z P, Ou D Y, et al. Reconstruction method of blade 3D profile based on line-laser scanning? [J]. J Sichuan Univ: Nat Sci Ed, 2023, 60: 034001.