Bang-Bang閥調節的開關型貯供系統壓力控制特性

顧大陸,曾維亮,雷小飛,靳泓睿

(西安航天動力研究所,陜西 西安 710100)

0 引言

氙氣貯供系統作為電推進系統的關鍵子系統,承擔著氙氣工質的貯存、壓力控制和流量調節功能,確保能夠為電推進系統提供狀態穩定、流量可控的推進劑[1]。隨著航天技術的不斷進步與發展,電推進系統對貯供系統中相關閥門的動作壽命、壓力調節精度和工作可靠性等方面提出了越來越高的要求[2-3]。某射頻離子電推進貯供系統要求實現高壓氙氣從550 kPa到60 kPa的減壓和穩壓調節,且累計工作時長不少于4 000 h,這就需要精度高、壽命長、工作性能穩定的減壓模塊。目前傳統的機械型貯供系統采用機械減壓閥作為減壓元件,由于其只能通過調節彈簧預壓縮量來設定壓力,故存在可調節性差、響應速度慢、控制精度低等問題[4-6]。而較為成熟的比例型貯供系統盡管采用了控制精度較高的比例閥作為減壓元件,但由于比例閥存在蠕變、發熱等非線性問題而難以滿足貯供系統長時間穩定工作的要求[7-9]。相比之下,開關型貯供系統采用Bang-Bang閥、緩沖罐、控制器構成的閉環控制回路共同作為減壓元件,通過控制器特定的分布開關控制方式使Bang-Bang閥釋放微量工質流入緩沖罐,實現工質的高精度減壓和穩壓功能[1]。同時,Bang-Bang閥閥芯采用了撓性簧片和懸浮銜鐵的設計,避免了閥芯在運動過程中與閥體產生滑動磨損,延長了電磁閥的動作壽命,滿足了貯供系統中電磁閥長期在軌、長壽命和高密封可靠性的要求。

由于基于Bang-Bang閥調節的開關型貯供系統具有控制精度高、工作壽命長、魯棒性好、結構簡單等特點,已逐漸成為電推進系統高精度流體控制領域的首選方案之一[10]。美國深空一號探測器中的氙氣貯供系統采用了雙電磁閥和下游緩沖罐組成的Bang-Bang控制減壓模塊,實現了0.275~0.68 MPa的低壓力控制[11]。我國SJ-9A衛星中搭載的霍爾推力器采用了開關型氙氣貯供系統,通過Bang-Bang閥和下游緩沖罐共同實現了低壓力控制[12]。

開關型貯供系統在工作過程中涉及控制、流體、電磁、機械等多學科領域,為了充分地了解貯供系統壓力變化的動態工作過程,減少試驗成本和縮短生產周期,需要對貯供系統進行建模與仿真分析[13]。文獻[11]研究了開關型貯供系統在正常工作和節流情況下緩沖罐輸出壓力的變化情況,并通過改變電磁閥開啟時間和調節器延遲時間控制供給壓力。文獻[14]對SMART-1航天器中貯供系統壓力調節裝置進行了仿真分析,得到了Bang-Bang閥的工作循環次數和緩沖罐輸出壓力隨時間的變化情況。賈光政等建立了高壓氣動體積減壓系統的Bang-Bang控制模型,通過與試驗對比驗證了體積減壓仿真的正確性[15-16]。茍浩亮等在建立開關型貯供系統仿真模型的基礎上,研究了氣瓶壓力、電磁閥通徑、緩沖罐容積等對系統調壓性能的影響[17]。為了進一步認識結構和工作參數對開關型貯供系統壓力控制特性的影響,本文在上述研究的基礎上開展了貯供系統減壓模塊的壓力控制特性仿真分析和試驗驗證工作,并從開關型貯供系統工作原理的角度重點研究了各參數對減壓模塊調節性能的影響,同時分析了試驗與仿真結果之間的誤差來源,為提升系統工作性能,減少系統調試次數,指導同類氙氣貯供系統高精度壓力調節方案的設計與優化提供可行的思路和方法。

1 貯供系統減壓模塊工作原理

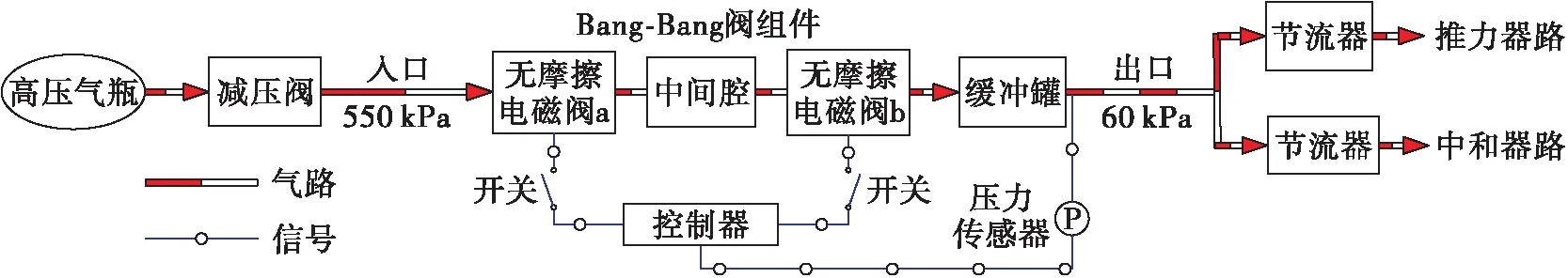

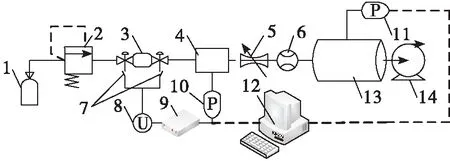

圖1為開關型電推進氙氣貯供系統的示意圖,該系統主要由高壓氣瓶、減壓閥、無摩擦電磁閥、中間腔、緩沖罐、控制器、壓力傳感器和節流器等部件組成。其中無摩擦電磁閥a、中間腔、無摩擦電磁閥b相互串接,在控制器的作用下構成Bang-Bang閥組件。貯供系統主要包含兩次減壓過程,高壓氙氣首先通過減壓閥實現一次減壓,使氙氣壓力降低至550 kPa;然后由Bang-Bang閥、緩沖罐和壓力傳感器構成的閉環減壓模塊實現二次減壓,將550 kPa氙氣調整至下游節流器所需的60 kPa低壓,并保證低壓氙氣的持續穩定輸出;最后低壓氙氣分別流經推力器路和中和器路的節流器,實現流量的精確調節和分配。

圖1 開關型貯供系統示意圖Fig.1 Schematic diagram of switch-type storage and supply system

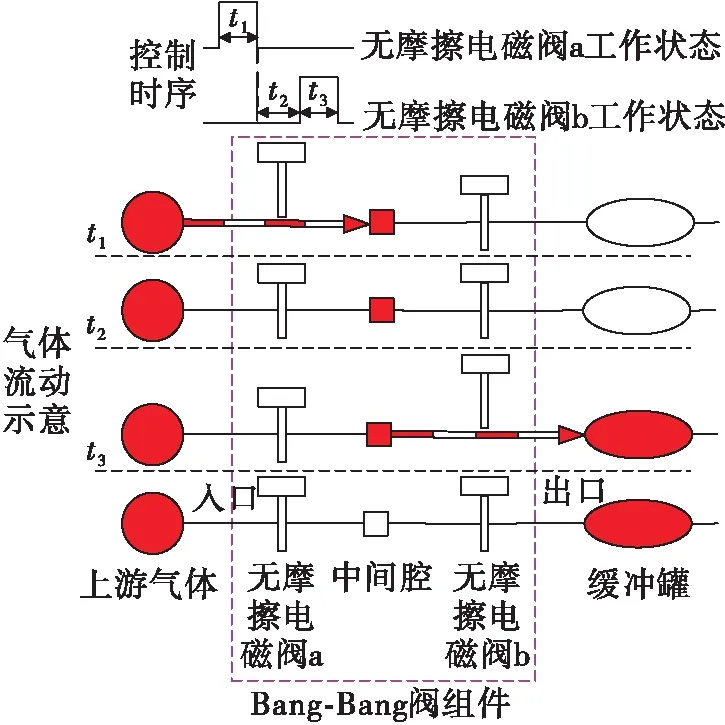

在進行二次減壓的過程中,由Bang-Bang閥組件和緩沖罐構成的閉環減壓模塊是貯供系統實現高精度、長壽命、快響應及穩定工作要求的關鍵技術。在控制器中分別設定(60±2%)kPa上下兩個壓力極限值,并在緩沖罐后設置壓力傳感器以監測其輸出壓力。若輸出壓力高于控制器設定值上限,則減壓模塊不進行工作;若輸出壓力低于控制器設定值下限,則控制器發出指令使Bang-Bang閥組件按照圖2所示的分布開關控制流程工作,具體如下。

1)在t1內,無摩擦電磁閥a通電,Bang-Bang閥入口開啟,減壓閥后550 kPa氙氣向中間腔送氣。

2)在t2內,無摩擦電磁閥a斷電,Bang-Bang閥入口關閉,此時一小部分氙氣暫存于中間腔內。

3)在t3內,無摩擦電磁閥b通電,Bang-Bang閥出口開啟,此時中間腔與緩沖罐間的氣路連通。由于中間腔容積遠小于緩沖罐,中間腔內的小部分氙氣流入緩沖罐并發生膨脹,使得氙氣壓力迅速降低。

4)經過t3后,無摩擦電磁閥b斷電,Bang-Bang閥出口關閉,至此一個減壓周期T(T=t1+t2+t3)結束,Bang-Bang閥組件完成一次減壓工作。是否進入下一個減壓周期取決于緩沖罐輸出壓力是否低于控制器設定值下限。

圖2 分布開關控制流程Fig.2 Control flow of distributed switch

由此可見,減壓模塊的Bang-Bang控制回路實際上是一種通過壓力信號來控制電壓信號的“自動開關”,故基于雙無摩擦電磁閥Bang-Bang控制的貯供系統稱為開關型貯供系統。根據貯供系統對氙氣工質的壓力控制要求,利用減壓模塊中Bang-Bang閥組件特定的分布開關動作方式,使中間腔每次只向緩沖罐補充極少量的氙氣并發生膨脹減壓,保證緩沖罐輸出壓力持續穩定在控制器設定的上下限范圍內,解決了氙氣工質從550 kPa到60 kPa的高精度減壓和穩壓技術難題。

2 減壓模塊數學模型

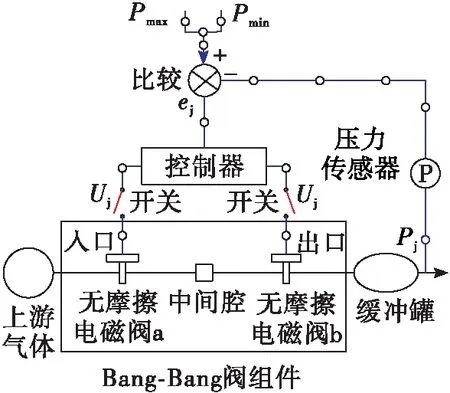

2.1 Bang-Bang控制模型

Bang-Bang控制是最優控制中常見的一種控制方法,其基本思想為:設定上、下兩個極限值為控制區域,被控制量僅在這兩個值之間瞬時切換,使被控量的輸出值能夠以一定精度穩定在設定的極限值范圍內[18-19]。開關型貯供系統減壓模塊的Bang-Bang控制回路如圖3所示。

圖3 Bang-Bang控制回路Fig.3 Bang-Bang control loop

控制算法為

(1)

式中:Uj為當前時刻控制器輸出的電壓信號;U為電源直流電壓;Pj為當前時刻壓力傳感器采樣信號;Pmax、Pmin分別為控制器壓力設定值上限和下限。

2.2 電磁模型

在開關型貯供系統中,當給無摩擦電磁閥線圈加上直流電壓以后,其電流增長的過渡過程可由電壓平衡方程求得[20],即

(2)

式中:I為線圈電流;R′為線圈回路總電阻;ψ為線圈總的磁鏈;W為線圈匝數;φ為磁路的磁通量;t為通電時間。

根據磁路的基爾霍夫定理,可得到磁路方程為[21]

IW=φR′=φ(Rg+Rf+Rm)

(3)

式中:Rg為工作氣隙磁阻;Rf為非工作氣隙磁阻;Rm為磁性材料磁阻。

將式(2)與式(3)聯立,再通過麥克斯韋吸力公式可求得電磁鐵的電磁吸力Fd,即[22]

(4)

式中:μ0為真空磁導率;Sq為氣隙處磁極面積。

2.3 氣路模型

由于開關型貯供系統的工作溫度范圍為293~320 K,且實際系統中一般都設有加熱和溫控裝置以保持系統溫度恒定,防止氙氣在工作過程中發生相變,故可將氙氣視為理想氣體處理。貯供系統減壓模塊共包含6個容腔(無摩擦電磁閥a的控制腔和負載腔、中間腔、無摩擦電磁閥b的控制腔和負載腔及緩沖罐腔),其中無摩擦電磁閥的控制腔和負載腔通過閥芯中的孔洞和周圍的間隙連通。根據質量守恒和能量守恒可得到各個容腔內氣體變化的微分方程為

(5)

(6)

式中:V為容腔容積;ρ為氙氣密度;p為容腔內部壓力;m為容腔內氙氣質量;mi為流入或流出容腔的氙氣質量(i=1表示流入,i=0表示流出);h為容腔內氙氣的總焓;hi為流入或流出容腔的總焓;Q為容腔與外界交換的熱量。

2.4 節流孔模型

開關型貯供系統減壓模塊中各容腔的出入口及部件之間的氣體通道均按節流孔處理,其計算公式為

(7)

(9)

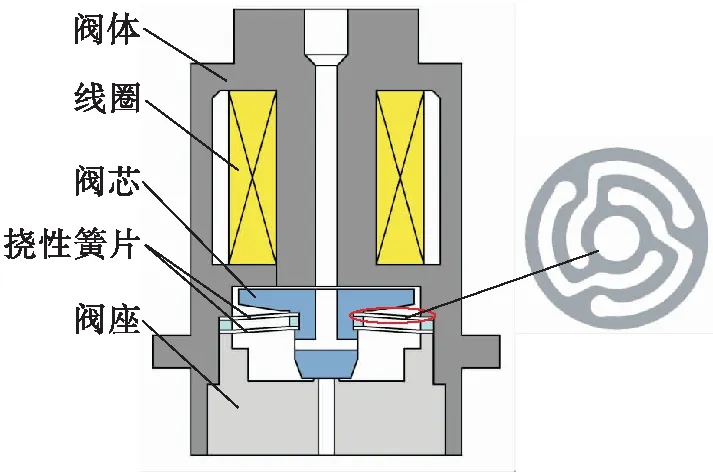

2.5 閥芯運動模型

圖4為無摩擦電磁閥結構示意圖,其主要由閥體、閥芯組件、線圈及閥座等組成。與常規的吸入式電磁閥相比,無摩擦電磁閥的閥芯組件采用了撓性簧片和盤式懸浮銜鐵的設計,通過將兩個形狀和剛度相同的撓性簧片串聯在一起,共同為閥芯提供密封力并為運動銜鐵提供懸浮支撐,有效地避免了閥芯與閥體之間的滑動磨損,實現了閥芯運動件的無摩擦導向。

圖4 無摩擦電磁閥及撓性簧片結構示意圖Fig.4 Schematic diagram of frictionless solenoid valve and flexible reed structure

根據牛頓第二定律,無摩擦電磁閥閥芯的運動過程滿足

(10)

Fn=K(x0+x)

(11)

Fq=(pv1-pv2)Sv

(12)

式中:mv為閥芯質量;Fn為簧片力;Fq為氣壓不平衡力;x為閥芯位移;g為重力加速度;x0為簧片初始安裝變形量;K為簧片剛度;pv1為電磁閥控制腔壓力;pv2為電磁閥負載腔壓力;Sv為氣壓不平衡面積。

3 仿真結果及分析

3.1 壓力控制特性分析

采用AMESim軟件建立開關型貯供系統的仿真模型,如圖5所示。按照貯供系統的設計參數及試驗工況,對仿真模型進行參數設置。在仿真開始前,除高壓氣瓶外整個貯供系統內部壓力均設置為真空狀態,減壓閥設置為最大開度狀態,無摩擦電磁閥設置為關閉狀態;Bang-Bang閥入口壓力設置為550 kPa,減壓周期設置為1.5 s(t1=t2=t3=0.5 s),中間腔容積設置為0.25 mL,緩沖罐容積設置為0.09 L,控制器壓力設定值上下限設置為(60±2%) kPa;系統工作時間設置為300 s,仿真步長設置為0.01 s。

圖5 開關型貯供系統仿真模型Fig.5 Simulation model of switch-type storage and supply system

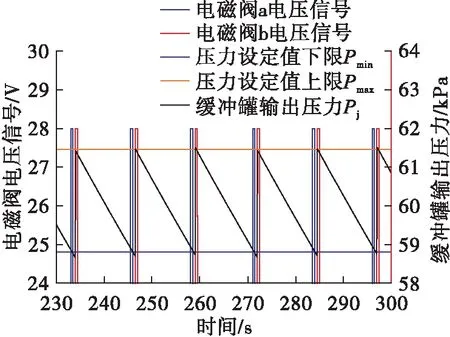

圖6為減壓模塊中Bang-Bang閥電壓信號與緩沖罐輸出壓力隨時間的變化情況。從圖6中可以看出,在減壓和穩壓的過程中,一方面,緩沖罐輸出壓力Pj在控制器設定的上下限Pmax和Pmin之間呈鋸齒狀小幅度波動,保證貯供系統能夠持續穩定工作。另一方面,控制器按照設定的減壓周期對雙無摩擦電磁閥交替輸出電壓脈沖信號,Bang-Bang閥接收電壓脈沖信號的時刻與緩沖罐輸出壓力的波動情況一一對應。

圖6 電壓信號與緩沖罐輸出壓力隨時間變化曲線Fig.6 Variation of voltage signal and output pressure in buffer tank with time

需要注意的是,減壓模塊在進行壓力控制的過程中會產生一定的超調現象。從2.1節Bang-Bang控制模型中可以看出,Bang-Bang閥開關每次接收到控制器發送的電壓信號都可以看做階躍信號,即Bang-Bang閥每次接收到的電壓信號都會有一個突然的定量變化(由U突降為0或由0突升為U),故緩沖罐輸出的壓力會產生一定的超調量,造成最高輸出壓力為(60±2.2%) kPa,而非控制器的設定值上限(60±2%) kPa。當系統工作和結構參數發生改變時,緩沖罐輸出壓力的超調量也會發生相應改變,這將在3.2節中進行討論。

3.2 壓力控制特性影響因素分析

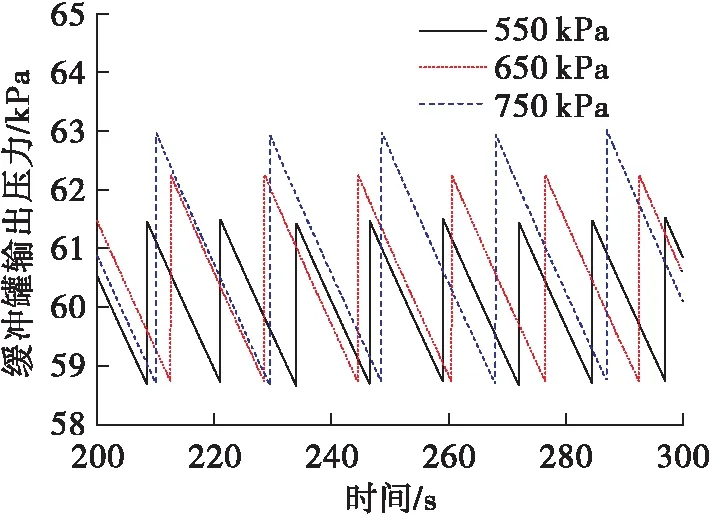

3.2.1 入口壓力

圖7為不同Bang-Bang閥入口壓力下緩沖罐輸出壓力隨時間的變化對比情況。從圖7中可以看出,隨著入口壓力的增大,貯供系統減壓模塊的壓力控制精度逐漸降低。通過分析可知,隨著入口壓力的增大,Bang-Bang閥出入口兩端的壓差增大,中間腔每次向緩沖罐補充的氣體壓力相應增大,在相同時間內流入緩沖罐的氣體量增多,緩沖罐內壓力上升的速度變快,導致緩沖罐輸出壓力的超調量增大,相鄰減壓周期的時間間隔增大,調節精度變低。綜上所述,為了保證貯供系統具有足夠的調節精度,Bang-Bang閥入口壓力不宜過大。

圖7 不同入口壓力下緩沖罐輸出壓力變化對比Fig.7 Comparison of output pressure variation in buffer tank under different inlet pressure

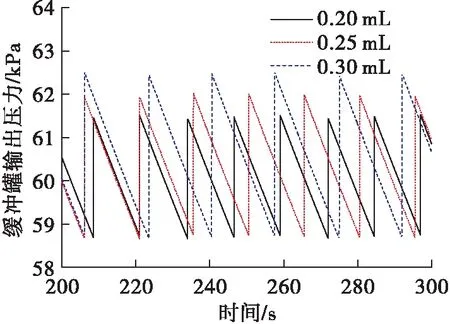

3.2.2 中間腔容積

圖8為不同中間腔容積下緩沖罐輸出壓力隨時間的變化對比情況。從圖8中可以看出,隨著中間腔容積的增大,貯供系統減壓模塊的壓力控制精度逐漸降低。通過分析可知,隨著中間腔容積的增大,一個減壓工作周期內Bang-Bang閥向緩沖罐補充的氙氣流量增大,使緩沖罐輸出壓力的超調量增大,相鄰減壓周期的時間間隔增大,導致調節精度變低。綜上所述,為了保證貯供系統具有足夠的調節精度,中間腔容積不宜過大。

圖8 不同中間腔容積下緩沖罐輸出壓力變化對比Fig.8 Comparison of output pressure variation in buffer tank under different intermediate chamber volume

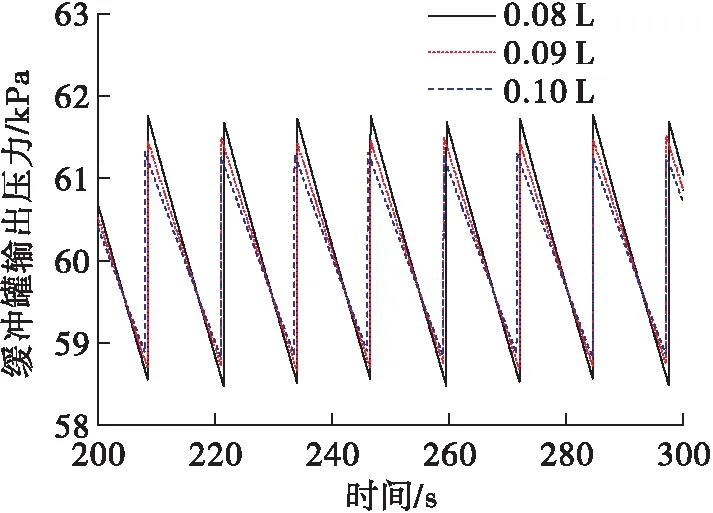

3.2.3 緩沖罐容積

圖9為不同緩沖罐容積下緩沖罐輸出壓力隨時間的變化對比情況。從圖9中可以看出,隨著緩沖罐容積的增大,貯供系統減壓模塊的壓力控制精度變化幅度很小。通過分析可知,改變緩沖罐容積對Bang-Bang閥的工作狀態影響較小,導致一個減壓周期內Bang-Bang閥向緩沖罐運送的氙氣流量變化幅度很小,緩沖罐輸出壓力的超調量變化幅度很小,故相鄰減壓周期的時間間隔和壓力調節精度變化不明顯。

圖9 不同緩沖罐容積下緩沖罐輸出壓力變化對比Fig.9 Comparison of output pressure variation in buffer tank under different buffer tank volume

4 試驗研究

為了驗證基于AMESim軟件搭建的開關型貯供系統仿真模型的正確性,開展了貯供系統的壓力控制特性試驗研究。

圖10為開關型貯供系統試驗原理圖,該試驗系統主要由高壓氣瓶、減壓閥、Bang-Bang閥樣機、緩沖罐、控制儀、節流器、真空罐、上位機等組成。高壓氣瓶為系統提供一定壓力和足夠流量的氣體,經減壓閥一次減壓后流入Bang-Bang閥入口;上位機軟件與控制儀協同設置相關控制參數,控制直流穩壓電源給Bang-Bang閥通斷電,使其按照設定的減壓周期向緩沖罐送氣;節流器下游依次連接真空罐和真空泵以模擬開關型貯供系統的實際工作過程,真空泵不斷從真空罐中抽取氣體分子以降低氣體壓力,使罐內氣壓始終維持在系統要求的真空度;緩沖罐處的壓力傳感器將輸出的壓力信號實時反饋到上位機軟件中,通過顯示器可讀出緩沖罐輸出壓力隨時間變化的曲線。在試驗過程中,減壓閥設定壓力為550 kPa,控制儀中壓力預設值上下限為(60±2%) kPa,減壓周期設定為1.5 s(t1=t2=t3=0.5 s)。

1-高壓氣瓶;2-減壓閥;3-Bang-Bang閥樣機;4-緩沖罐;5-節流器;6-流量計;7-開關;8-電源;9-控制儀;10,11-壓力傳感器;12-上位機;13-真空罐;14-真空泵。圖10 貯供系統試驗實驗原理圖Fig.10 Experimental schematic diagram of storage and supply system

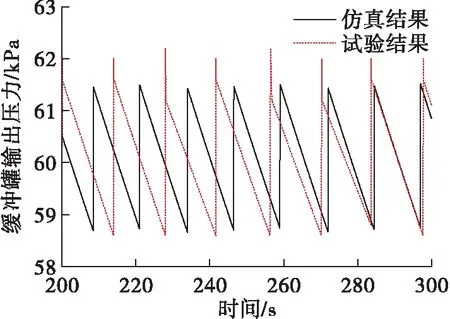

圖11為緩沖罐輸出壓力隨時間變化的試驗與仿真曲線對比情況。從圖11中可以看出,緩沖罐輸出壓力的仿真曲線與實際變化曲線吻合度較好,變化規律相似。

圖11 輸出壓力的仿真與試驗結果對比Fig.11 Comparison between simulation and experimental results of output pressure

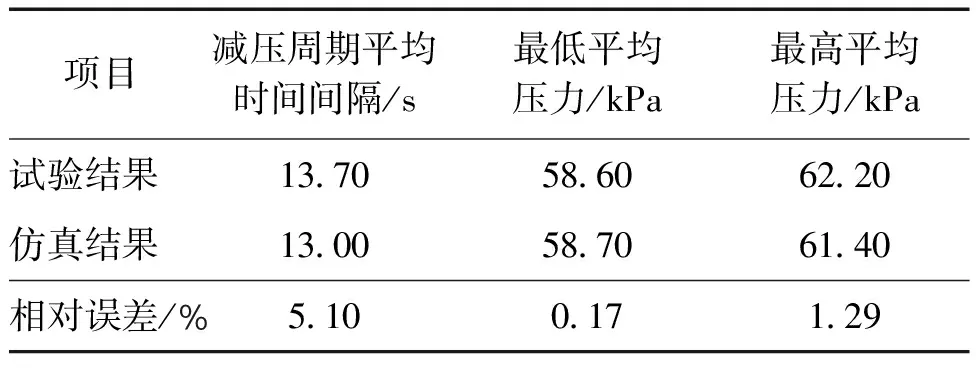

表1為貯供系統壓力控制特性仿真結果與試驗結果對比情況。由對比情況可知,相鄰減壓周期時間間隔的仿真結果與實測結果的相對誤差為5.1%,緩沖罐輸出最高壓力和最低壓力與實測值的相對誤差分別為0.17%和1.29%。試驗結果驗證了貯供系統仿真模型與仿真結果的正確性。

表1 壓力控制特性仿真結果和試驗結果對比

開關型貯供系統壓力控制特性試驗結果與仿真結果之間的誤差主要來源于以下兩方面。

1)仿真模型中Bang-Bang閥、緩沖罐、節流器等部件均為一定程度上的近似模型,電磁閥材料和結構尺寸、容腔容積、孔板面積、流量系數等參數與實際情況存在一定差異。

2)實際系統的壓力測量精度受到壓力傳感器、電磁閥及Bang-Bang控制器等調節精度的綜合影響,導致仿真結果與實際測量結果之間存在一定差異。

5 結論

本文介紹了基于雙無摩擦電磁閥Bang-Bang控制的開關型貯供系統的組成和工作原理,建立了系統的氣路數學模型和仿真模型,分析了影響系統壓力控制特性的主要因素,得到如下結論。

1)通過控制器特定的分布開關控制方式,使Bang-Bang閥組件在一個減壓周期內只向緩沖罐補充極少量氣體,保證了輸出壓力能夠持續穩定在設定的壓力上下限范圍內,解決了貯供系統對氙氣工質從550 kPa到60 kPa的長時間、高精度減壓難題。

2)減小Bang-Bang閥入口壓力和中間腔容積是提高貯供系統壓力控制精度的有效途徑,而改變緩沖罐容積對壓力控制精度的影響較小。

3)貯供系統壓力控制特性仿真結果與試驗結果的一致性較好,緩沖罐輸出最高壓力與實測壓力的相對誤差為1.29%。試驗結果驗證了仿真模型與仿真結果的正確性,以及基于雙無摩擦電磁閥Bang-Bang控制的開關型貯供系統方案的有效性。