空氣源熱泵直凝式地板供暖系統過熱段傳熱特性研究

高 寒,王 剛,賈恩燦

(青島理工大學 環境與市政工程學院,青島 266525)

空氣源熱泵直凝式地板供暖系統采用敷設在地板中的銅毛細管作為空氣源熱泵的末端,將空氣源熱泵技術與地板輻射供暖技術相結合,通過消耗少量電能制取熱量,制冷劑通過一次冷凝相變換熱的形式直接將熱量傳至地面,通過對流和輻射的方式向室內散熱[1]。該系統除了具有空氣源熱泵和輻射供暖系統節能、舒適等特點外,還具有以下幾點優勢:①該系統用室內毛細管代替常規冷凝器,不需要循環泵、換熱設備等,系統更加簡單,結構加更緊湊。②該系統直接利用制冷劑作為傳熱介質,省略了制冷劑和低溫熱水的傳熱過程,降低了傳熱損失;制冷劑傳遞的熱量為水的10倍、空氣的20倍[2],從而降低了輸配能耗。

目前該系統處于工程探索階段,國內已有小范圍的應用,運行效果可以滿足基本的供暖需求,系統特性方面的研究也已展開。曾章傳、吳錦京等[3-4]通過實驗和模擬對直凝式系統在連續和間歇兩種供暖模式下的室內熱環境、運行特性等進行了分析,并綜合評價了經濟性;ZHANG,SHAO等[5-6]提出了一種新型的以散熱器為末端的直凝式空氣源熱泵供暖系統,并通過實驗研究了該系統在供暖期間的熱工性能和系統效率等情況。通過分析發現,目前的研究主要集中在相變換熱段,沒有考慮制冷劑過熱段的影響,而過熱段的存在會使地板表面部分區域溫度過高,從而影響室內熱舒適以及地板的使用壽命。

對冷凝器過熱段的研究主要圍繞傳統冷凝器進行。MELISSA等[7]通過用R134a進行可視化傳熱實驗發現了冷凝過熱區的存在,這有助于更深入地了解發生在冷凝前過熱段的物理過程。張發勇[8]通過分布參數積分的方法建立冷凝器中過熱段、兩相段、過冷段的計算模型,得到不同制冷工況下冷凝器三段的換熱長度,其中過熱段長度均在1~1.3 m范圍內。張璐等[9]發現在實際運行中,不同種類的制冷劑在相同的冷凝溫度及運行壓力下所對應的過熱度不同,過熱區換熱量在冷凝器總換熱量中的占比可超過15%。

在地板輻射供暖系統中,冷凝器傳熱與地板傳熱是耦合的,其傳熱特性受到地板傳熱特性的影響。為了評價過熱段的影響范圍及程度,本文結合某實際項目,采用理論計算和數值模擬的方法對冷凝器過熱段傳熱特性進行了分析,結合現場實測進行了驗證,并提出了降低過熱段地板表面溫度的措施。

1 項目概況

該項目為某親子游泳館,總面積為2000 m2,供暖系統采用空氣源熱泵直凝式系統,末端采用敷設于地板中的銅制毛細管供熱[10]。一束毛細管由兩端的集管和中間的12路毛細管組成,毛細管外徑3 mm,內徑2 mm,長度均為19 m,管間距為80 mm。毛細管及敷設方式如圖1所示。

圖1 毛細管輻射供熱末端

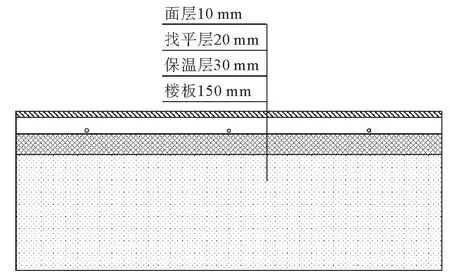

地板結構層如圖2所示,從下到上依次為混凝土樓板、聚苯乙烯保溫層、水泥砂漿找平層以及地板面層,毛細管用卡扣固定在保溫層上方。

圖2 地板結構層

地板中各層材料物理性質參數如表1所示。

表1 地板各層材料物理性質參數

項目已運行了3個供暖季,實際供暖效果達到要求,純制冷劑系統沒有凍裂的風險,很好地滿足了該項目間歇運行的需求。使用中卻發現了個別區域存在地板表面溫度較高的問題,經過分析,這些區域都集中在過熱段,但由于過熱段靠近集管,通常敷設在雜物間、墻角等人員較少駐留的區域,并未對使用造成影響。但該問題仍然是不可忽視的。因此進行了現場實測,并調取了機組運行數據,在此基礎上進行詳細分析。

2 過熱段理論計算

制冷劑在毛細管內的傳熱過程主要分為過熱段、兩相冷凝段和過冷段。熱泵循環壓焓如圖3所示,其中h為制冷劑比焓,P為制冷劑壓力。

圖3 熱泵循環壓焓

圖3中,過程2—5為冷凝過程,其中2—3為過熱段,3—4為兩相冷凝段,4—5為過冷段,結合機組運行數據,可得到采用制冷劑R410A的冷凝過程各點參數,如表2所示。

表2 冷凝過程各點參數

測試區域一束毛細管敷設面積約為25 m2,實測地板表面平均熱流密度為83.54 W/m2,得到一束毛細管散熱量為2.09 kW。

制冷劑質量流量:

過熱段散熱量:

Q0=(h2-h3)M=413.09 W

管網以上地板結構層總熱阻:

管網以下地板結構層總熱阻:

向上單位面積傳熱量:

向下單位面積傳熱量:

過熱段對應地板面積:

式中:Q為毛細管實測總散熱量,W;h為比焓,kJ/kg;Q0為過熱段散熱量,W;R上為管網以上地板結構層總熱阻,m2·K/W;R下為管網以下地板結構層總熱阻,m2·K/W;α1為地板上表面的對流和輻射綜合換熱系數,W/(m2·K),取10 W/(m2·K);α2為地板下表面的對流和輻射綜合換熱系數,W/(m2·K),取8 W/(m2·K);t0為過熱段平均溫度,℃;t1為設定的室內平均溫度,℃,本計算中取22 ℃;t2為地下室平均溫度,℃,取5 ℃;δ1—δ4分別為面層、找平層、保溫層和樓板的厚度,mm;λ1—λ4分別為面層、找平層、保溫層和樓板的導熱系數,W/(m·K)。

根據過熱段地板面積與總敷設面積的比例,以及毛細管長19 m,可得單根毛細管中過熱段長度為0.92 m。

3 過熱段傳熱模擬

理論計算中的輸入參數是實測的地板平均熱流密度,其準確度受儀器、測試條件及測點選取等因素的影響,下面采用數值模擬方法對過熱段的傳熱過程進行分析,輸入參數為毛細管入口制冷劑參數,以期得到更準確詳細的參數分布。

3.1 模擬分析

3.1.1 模型建立

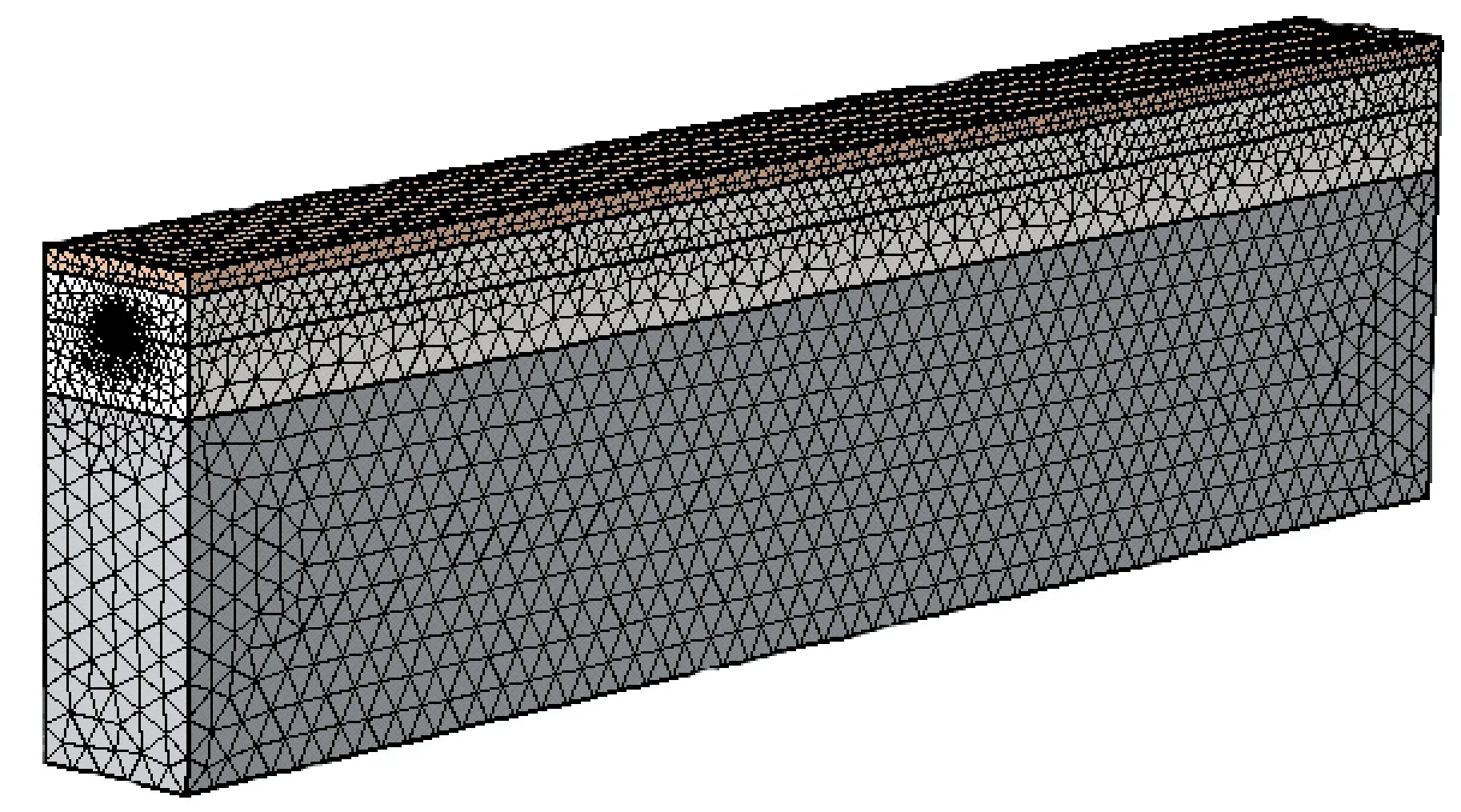

由于地板結構及敷設方式的對稱性,選取長110 cm、寬8 cm、厚21 cm的單根毛細管影響區域,在COMSOL Multiphysics中耦合了固體傳熱模塊和流體傳熱模塊進行模擬,采用穩態傳熱模型,地板模型及網格劃分如圖4所示。

圖4 地板結構層物理模型

3.1.2 模擬條件設置

1) 毛細管內流動傳熱相關參數。毛細管入口設置為速度入口邊界條件,3.55 m/s,入口上游溫度為348.15 K(75 ℃),上游壓力為2.4 MPa;出口為壓力出口邊界條件,2.12 MPa;管壁設置為耦合且無滑移邊界條件。

毛細管內流動為湍流,選用k-ε湍流模型。

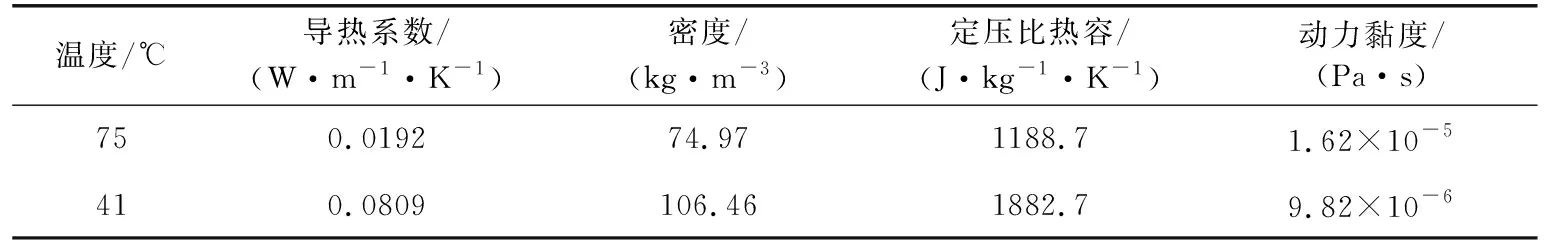

根據實際運行數據確定過熱蒸汽溫度為75 ℃,冷凝溫度41 ℃,利用AP1700物質物性計算查詢平臺[11],計算得到R410A制冷劑的工作參數如表3所示。

表3 R410A制冷劑熱物理性質參數

2) 地板內傳熱相關參數。地板左右邊界設置為絕熱邊界條件;上下表面設置為第三類邊界條件,其參數與理論計算采用的數據相同。

3.2 模擬結果分析及驗證

3.2.1 模擬結果分析

模擬得到地板表面溫度分布如圖5所示。

從圖5可以看出,地板表面溫度場呈對稱分布,在毛細管入口處溫度最高,溫度沿流動方向逐漸降低。根據管內制冷劑模擬結果,可得到在距離入口0.97 m左右時,制冷劑溫度達到冷凝溫度41 ℃,即過熱段長度為0.97 m。

通過對過熱段熱流密度進行積分,得到過熱段散熱量為440.43 W,占毛細管總散熱量的20.08%,相比之下,通過理論計算得到散熱量為413.09 W,占總散熱量的19.77%,兩者的偏差為6.6%。

3.2.2 實驗驗證

地板表面溫度測試儀器為TR-52i溫度自記儀,平均精度為±0.3 ℃(-20~+80 ℃),沿管長方向距離毛細管入口0,50,70,90 cm處布置測點。

地板表面實測溫度與模擬溫度的對比結果如圖6所示。

從圖6可以看出,過熱段地板表面溫度實測值和模擬值的變化趨勢基本一致,均是沿制冷劑流動方向迅速降低,模擬與實測溫差最大值為1.71 ℃,相對誤差最大為4.8%,整體相對誤差在5%以內。在距離入口0.7~0.9 m處地板表面溫度趨于穩定。

4 過熱段地板表面溫度改善措施

過熱段長度占總管長的5%,影響面積較小,但是散熱量卻占到毛細管總散熱量的20%左右。在實際應用中,過熱段影響的區域地板表面溫度偏高,影響局部熱舒適性,在間歇運行的情況下還可能會因頻繁熱脹冷縮而影響地板的使用壽命,因此應采取相應措施來降低此區域溫度。下面同樣采用數值模擬的方法對幾種可行的措施進行分析。

4.1 增加地板熱阻

增加地板熱阻可有效降低地板表面溫度,在現有條件下,如果加鋪一層5 mm厚的地毯(導熱系數為0.036 W/(m·K)),地板表面溫度可控制在25~31 ℃。

需要注意的是,增加地板熱阻之后,單位面積向室內的傳熱量減小,過熱段長度會有一定程度的增加。本例中過熱段長度增加了5 cm,也說明了過熱段長度受地板結構和傳熱特性的影響。

4.2 增加相變材料

相變材料在相變過程中可儲存或釋放大量潛熱[12],而溫度基本保持不變,因此在過熱段用相變材料進行填充,可以降低此地板表面溫度。如果在毛細管上方布置2 cm厚相變材料石蠟(相變溫度30 ℃),會使地板表面溫度在蓄熱時間10 h內維持在28 ℃左右。

此方法利用了相變材料的蓄熱特性,相當于把熱量在時間上進行了轉移,一旦相變完成,溫度仍然會升高,因此僅適合間歇運行的情況。

4.3 降低壓縮機排氣溫度

壓縮機排氣溫度決定了毛細管的進口溫度,會直接影響地板表面的溫度分布,在滿足負荷要求的情況下,可以通過降低排氣溫度的方法降低地板表面溫度。通過模擬分析可知,隨著排氣溫度的降低,地板表面溫度呈線性降低趨勢,當排氣溫度降到45 ℃時,地板表面最高溫度為32.56 ℃。

5 結論

通過理論計算、數值模擬及現場實測,對空氣源熱泵直凝式地板供暖系統過熱段的傳熱特性及其改善措施進行了分析,主要結論如下:

1) 空氣源熱泵直凝式地板供暖系統由于過熱段的存在,會帶來局部地板表面溫度過高的問題,影響熱舒適性以及地板的使用壽命。

2) 過熱段的參數與地板結構和傳熱特性有關,本例中過熱段長度約占總管長的5%,散熱量占總散熱量的20%左右。

3) 提出的3種措施均可改善過熱段地板表面溫度過高的問題,其中增加地板熱阻會在一定程度上增加過熱段長度,利用相變材料蓄熱適合間歇運行的情況,而降低壓縮機排氣溫度僅在滿足負荷要求的情況下才適用。