JCOE鋼管生產線精整橫移臺車運行故障分析及改進

張洪坤,孟慶軍,楊超雄

(中油寶世順(秦皇島)鋼管有限公司,河北 秦皇島 066206)

JCOE 直縫雙面埋弧焊管生產線精整鋼管傳輸設備主要包括橫移臺車、輥道、平臺架、斜臺架、接翻管器,旋轉輥等,其中,為了保證生產安全,斜臺架區域實行人工控制,其他區域基本實現全自動無人化控制[1]。近幾年,在鋼管生產過程中,在橫移臺車處易發生故障,頻繁發生鋼管放置偏離、撞管現象,導致管體、車體機械損傷,具有很大的安全風險。

為了解決上述問題,提升產品質量,降低作業區域的安全風險,針對橫移臺車經常發生的故障,分析了產生的原因,提出了具體解決方法,從而為生產過程中鋼管的平穩傳送提供安全保障。

1 精整傳輸設備系統及網絡組態

精整傳輸設備共分為四大區域,每個區域為一個主站和若干分站,設置一臺S7315-2DP CPU,一臺西門子MP377觸摸屏,通過Profibus-DP總線與區域內分站CPU交換傳輸信息,對分站CPU進行數據采集與參數設置。主站S7315-2DP CPU集成了傳輸設備的狀態監控、參數設置(輥道速度、臺車速度設定等參數)、臺架大小管切換、報警記錄、交接信號的傳遞、MES 設備監控數據的提取等功能。

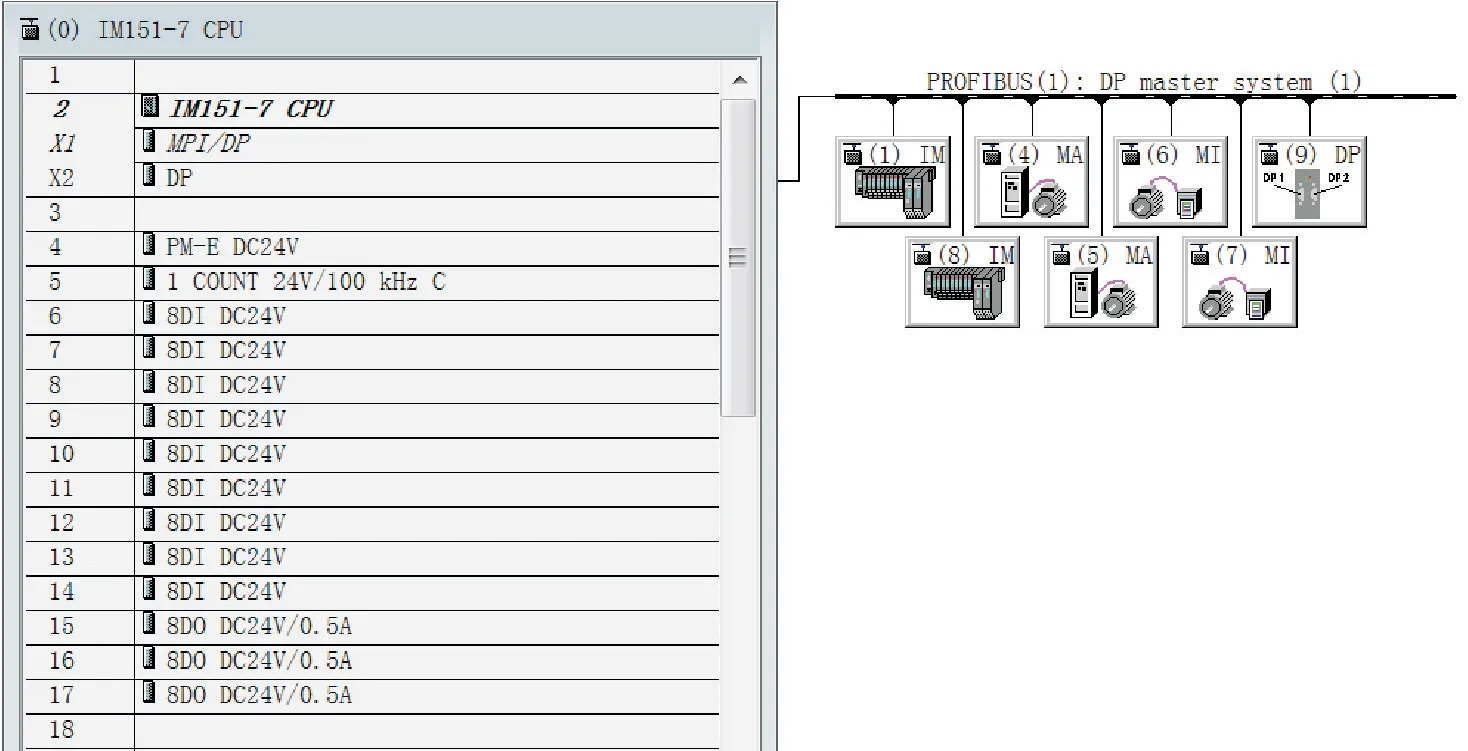

分站采用西門子IM151-7系列CPU,它與機架擴展模塊布置在設備附近的分區操作臺或電氣柜內,采用Profibus-DP總線與輥道變頻器、車載柜內矢量變頻器、車載柜內PLC 遠程站進行數據通訊。分區操作臺或電氣柜內的分站CPU與車載柜內通過一條布置在拖鏈內的DP 電纜實現連接。橫移臺車計數模塊[2]布置在車載柜內PLC 遠程站上,用于采集臺車位置數據,橫移臺車位置編碼器為增量型編碼器[3-4],分站網絡組態如圖1 所示。

圖1 精整傳輸設備分站網絡組態圖

2 常見故障及原因分析

2.1 鋼管放置偏離故障

當發生程序閃斷時,若鋼管未傳送至預定位置,此時橫移臺車程序會將鋼管所在位置重新定義為零位,造成鋼管到達預定位置發生打滑空轉。這主要是由于橫移臺車的編碼器軸通過同步帶與驅動輪相連接,在自動運行過程中,機械配合間隙、臺車抖動、增量型編碼器與電機軸之間發生松動、臺車速度超過編碼器的最高響應頻率、導線過長等都會產生臺車位置數據的累積誤差[5]。累計誤差的產生導致橫移臺車在自動運行過程中實際位置與程序中的運行位置不符,進而導致鋼管放偏。實際應用過程中,橫移臺車將鋼管放偏,會造成鋼管在臺架V形槽內滾動,破壞輥道電機。

2.2 撞管故障

在生產過程中發現,橫移臺車在運行過程中經常會托起鋼管撞擊臺架,同時也會與輥道處的鋼管發生撞擊,這主要是因為夏季空氣潮濕,DP 總線通訊斷開頻繁,現有電控系統中使用的增量型編碼器沒有斷電記憶功能,位置采集模塊配置在車載柜內PLC遠程站上,每次上電或者網絡通訊斷開會導致編碼器數據清零[6-7],橫移臺車位置數據丟失,從而導致實際臺車位置與程序中的運行位置不符。在程序執行過程中,橫移臺車自動默認DP 總線通訊斷開時所處的位置為零位,若此時橫移臺車正在運送鋼管,則會發生撞管事故。

3 故障解決辦法

通過分析分站電氣原理圖、IM151-7CPU 的控制程序、硬件組態、編碼器及ET200S 計數模塊的性能參數[8],可通過硬件改造和程序改進的方法解決上述故障。

3.1 鋼管放置偏離故障解決辦法

3.1.1 硬件改造

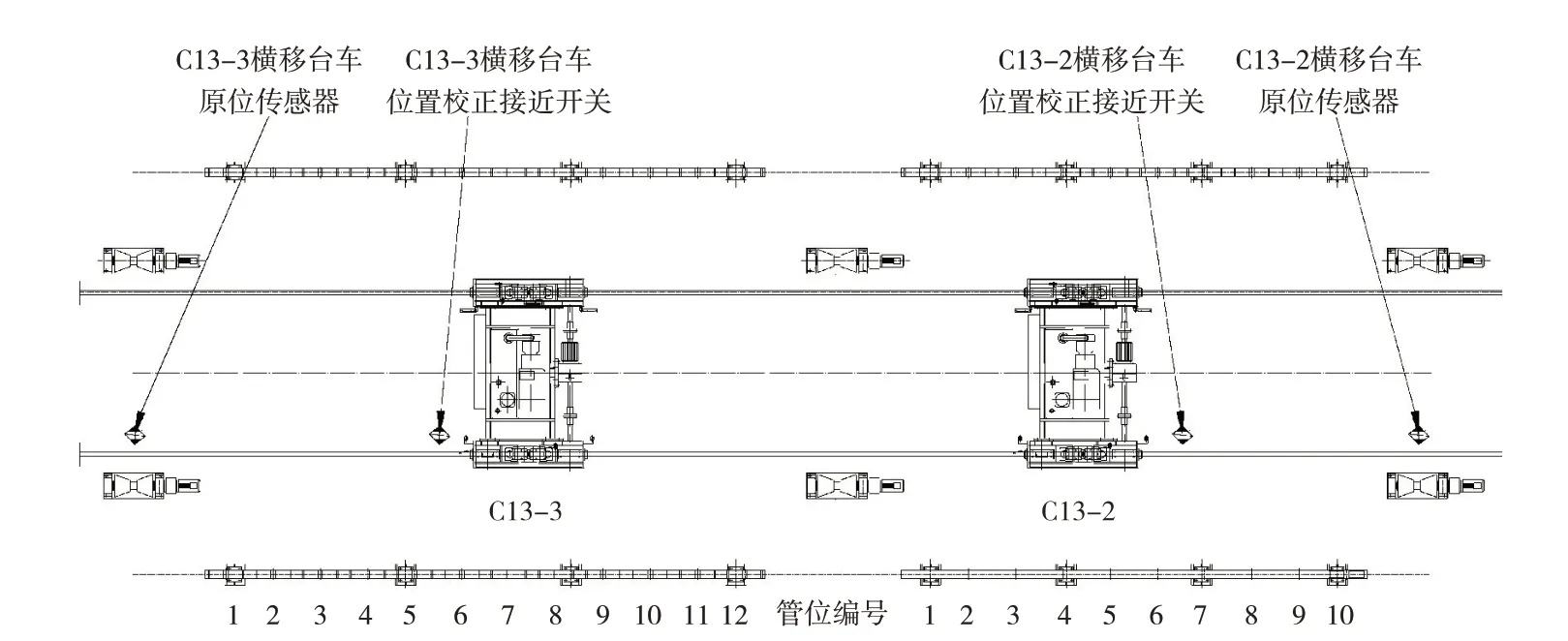

在臺架中部增設位置校正接近開關,盡可能減小橫移臺車的零位偏差、累積誤差,防止橫移臺車放偏鋼管,臺架接近開關布置如圖2 所示。

圖2 臺架接近開關布置圖

圖2 中C13-2 橫移臺車原位傳感器、C13-3 橫移臺車原位傳感器是原設計中C13-2、C13-3 橫移臺車零位檢測接近開關,自動運行時,橫移臺車數據會在該接近開關處位置清零,一定程度上可以消除橫移臺車的零位偏差和累積誤差,但是效果不佳,如果橫移臺車長時間執行臺架倒管等任務(不回原位),則造成零位偏差和累積誤差始終存在,必然會導致鋼管放偏。為此,可在臺架分別裝設如圖2 所示C13-2 橫移臺車位置校正接近開關2 和C13-3 橫移臺車位置校正接近開關3,臺車C13-2 和C13-3 在臺架中自動運行時,只要經過位置校正接近開關,臺車位置會自動校正。

3.1.2 程序優化

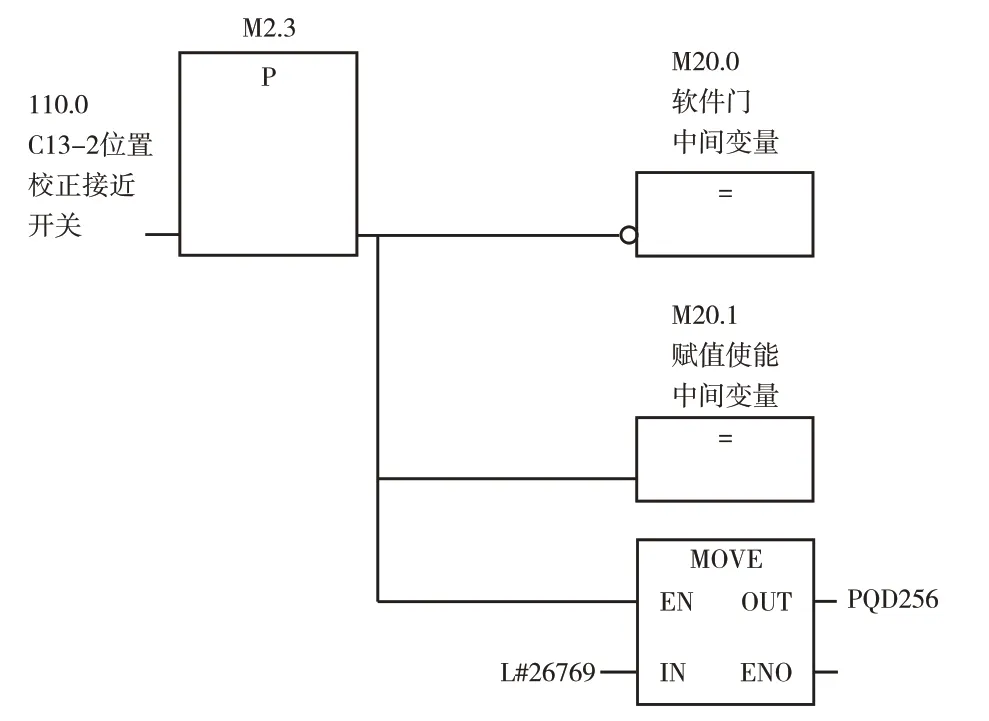

改進橫移臺車控制程序,消除橫移臺車的零位偏差和累積誤差,避免橫移臺車把鋼管放偏。具體程序編寫方法為:在正常工況下測量橫移臺車C13-2 運行到位置校正接近開關2 處編碼器的值,把該數據寫入IM151-7CPU中的數據保持DB 塊,當橫移臺車C13-2 經過位置校正接近開關2 時,提取數據保持DB 塊中臺車編碼器數據并賦值給編碼器;在正常工況下測量橫移臺車C13-3 運行到位置校正接近開關3 處編碼器的值,把該數據寫入151-7CPU 中的數據保持DB 塊,當橫移臺車C13-3經過位置校正接近開關3 時,提取數據保持DB 塊中臺車編碼器數據并賦值給編碼器。通過對臺車編碼器數據的賦值消除橫移臺車的零位偏差和累積誤差。以C13-2橫移臺車為例,主要程序如圖3所示。

圖3 C13-2橫移臺車改進程序圖

經過實地測量,橫移臺車正常運行(無位置偏差時)到位置校正接近開關時編碼器絕對數值為L#26769。

改進程序后,橫移臺車每次經過位置校正接近開關,程序都會自動校正一次橫移臺車在程序中的運行位置,避免了長期運行時累積位置誤差的產生,經過數月的現場運行試驗驗證,程序中的運行位置和橫移臺車實際位置幾乎沒有累積誤差,消除了C13-2、C13-3 橫移臺車自動運行時鋼管放偏故障。

3.2 程序優化解決撞管故障

通過改進橫移臺車控制程序可避免Profibus-DP通訊斷開引起橫移臺車位置數據丟失[9]而導致橫移臺車撞擊臺架或輥道處的鋼管。

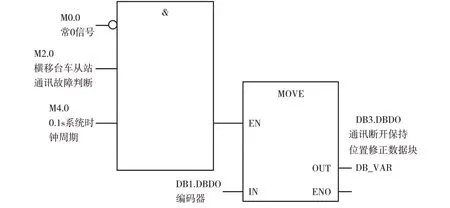

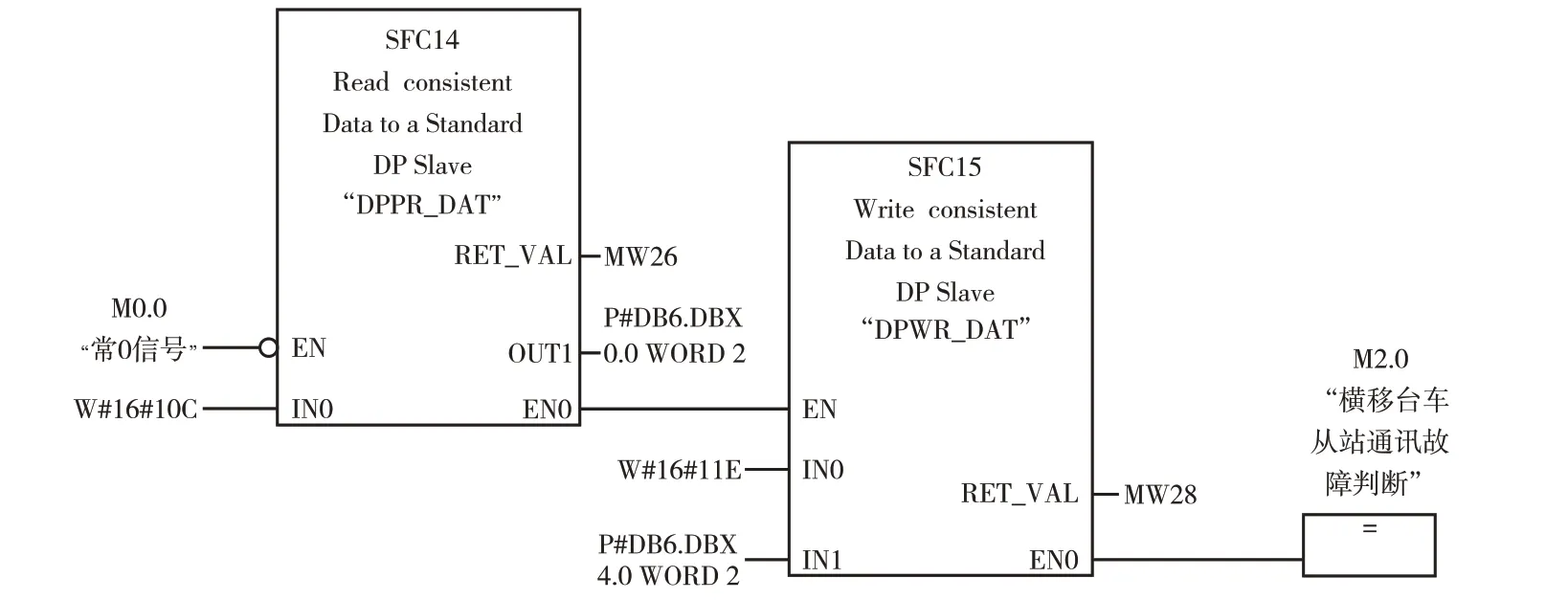

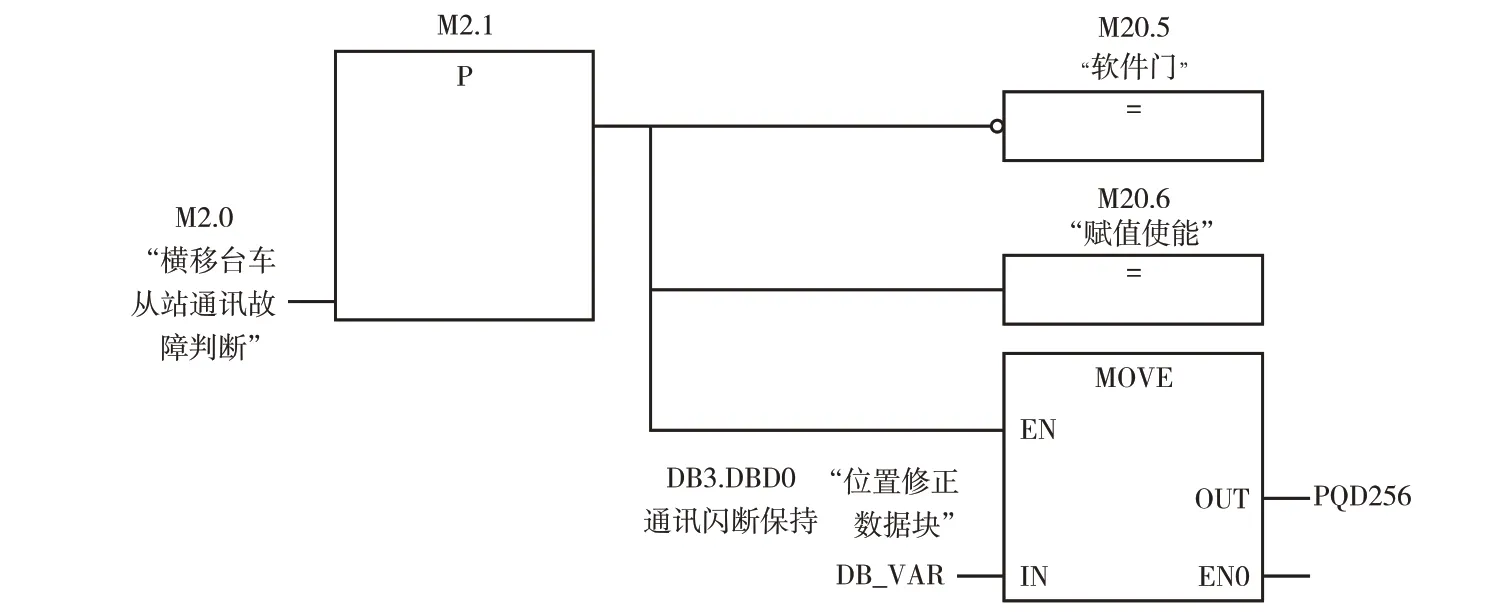

采用型號為西門子IM151-7 CPU 的橫移臺車,高速計數模塊6ES7 138-4DA04-0A B0 安裝在橫移臺車車載柜內的PLC 遠程站上。在自動運行過程中,Profibus-DP 的通訊斷開會造成掉站[10],使編碼器位置瞬間清零,程序在執行過程中自動默認當前位置為小車零位,導致臺車所有定位點的物理位置和程序中運行位置出現嚴重偏差,造成小車在運行過程中撞擊鋼管,這種故障可以通過優化程序來解決,程序編寫思路為:利用IM151-7CPU 中的數據保持在DB 塊,實時把臺車正常運行時的位置數據存入數據保持在DB 塊中,如圖4 所示。編寫程序實時監測Profibus-DP 的通訊斷開[11],如圖5 所示。當出現通訊斷開時,提取數據保持DB 塊中臺車編碼器數據并賦值給編碼器作為Profibus-DP 通訊恢復后的編碼器數據,如圖6所示。

圖4 實時位置數據存儲程序圖

圖5 通訊故障判斷程序圖

圖6 位置校正程序圖

改進程序后,經過現場試驗,當橫移臺車在通訊閃斷后,M2.0 置1,程序中橫移臺車實時位置數據DB3.DBD0 數據在通訊閃斷前后始終保持不變,程序中的運行位置與實際位置相符。由于保證了通訊閃斷前后程序中的運行位置與實際位置的一致,經過現場試驗驗證,消除了C13-2、C13-3 橫移臺車自動運行時撞擊臺架和撞管故障。

4 結 論

(1)橫移臺車位置數據檢測如果使用增量型編碼器,在運行過程中會產生累積誤差,造成橫移臺車在實際運行過程中的位置與實際位置產生偏差。通過增加位置校正接近開關和優化程序,可以消除橫移臺車自動運行時鋼管放偏故障。

(2)DP 網絡通訊閃斷會造成編碼器位置數據的丟失,導致橫移臺車出現撞管現象。對相應程序進行改進能夠解決橫移臺車編碼器位置數據丟失的問題,并消除橫移臺車自動運行時撞擊臺架和撞管故障。